Изобретение относится к области арматуростроения, в частности к запорно-проходным устройствам трубопроводов пара, воды и иных жидкостей.

Известен вентиль запорно-проходной, содержащий корпус с направленным седлом и сальниковой камерой, пакет сальниковых колец с шайбой, грундбуксу, нажимную планку, бугель, шпиндель с рукояткой, полумуфту и шток (см ТУ 108 - ЭД 1 - 984-80).

Однако у известного вентиля невысокая надежность запорного органа (шток - седло), низкая технологичность изготовления, так как при наплавке материала седла требуется строго выдерживать режим нагрева и охлаждения корпуса, а также низкая ремонтопригодность на месте эксплуатации.

По технической сущности наиболее близким к предлагаемому является вентиль запорно-проходной, содержащий корпус с бугелем, входным и выходным каналами, сообщенными с осевым цилиндрическим отверстием, шпиндель, расположенный в указанном отверстии и имеющий на одном конце рукоятку, а на другом - запорный орган, работающий входной и выходной каналы при контакте с установленным в осевом цилиндрическом отверстии седлом, снабженным прокладкой, а к седлу нажимной планкой прижаты последовательно установленные узел проставки, пакет сальниковых колец и грудбукса, охватывающие цилиндрическую часть шпинделя, на запорном органе выполнена цилиндрическая поверхность, контактирующая с узлом проставки, в котором со стороны выходного канала выполнено боковое отверстие, (патент США N4773442, кл. F 16 K 43/00, от 1988).

Недостатками данного известного устройства являются усложненная конструкция шпинделя с запорным органом, нетехнологичность их изготовления.

Кроме того, использование плоской уплотненной поверхности между седлом и запорным органом требует наличия двух степеней свободы запорного органа, что приводит к увеличению зазора между запорным органом и проставкой, что приводит к снижению ресурса запорного органа и проставки из-за биения запорного органа о проставку в открытом состоянии при больших перепадах давления. Применение проставки, выполненной как единое целое с шайбой, приводит к снижению ремонтопригодности вентиля на месте эксплуатации из-за невозможности извлечения шпинделя с запорным органом отдельно от проставки, а также исключает возможность точного совмещения выходного отверстия проставки с выходным отверстием вентиля.

Применение для уплотнения седла в корпусе только прокладки требует увеличенного усилия прижатия седла к корпусу, что приводит к увеличению нагрузок на все силовые элементы вентиля и как следствие, к увеличению габаритов и металлоемкости устройства и к повышению трудоемкости его изготовления.

Техническим результатом является повышение надежности вентиля за счет изменения конструкции седла, запорного органа и узла проставки для смещения зоны эрозии на нерабочую поверхность запорного органа, снижение трудоемкости изготовления и улучшение ремонтопригодности на месте эксплуатации.

Достигается это тем, что в вентиле запорно-проходном, содержащем корпус с бугелем, входным и выходным каналами, сообщенными с осевым цилиндрическим отверстием, шпиндель, расположенный в указанном отверстии и имеющий на одном конце рукоятку, а на другой - запорный орган, разобщающий входной и выходной каналы при контакте с установленным в осевом цилиндрическом отверстии седлом, снабженным прокладкой, а к седлу нажимной планкой прижаты последовательно установленные узел проставки, пакет сальниковых колец и грундбукса, охватывающие цилиндрическую часть шпинделя, на запорном органе выполнена цилиндрическая поверхность, контактирующая с узлом проставки, в котором со стороны выходного канала выполнено боковое отверстие, на запорном органе выполнена рабочая поверхность в виде усеченного конуса для взаимодействия с седлом, на седле выполнен кольцевой выступ, примыкающий к корпусу, а узел проставки выполнен в виде шайбы, контактирующей с пакетом сальниковых колец и втулки с фаской на наружной поверхности, обращенной к седлу, при этом втулка установлена с возможностью развальцовки выступа седла при контакте с ним фаской, кроме того, шпиндель выполнен из двух разъемных частей, первая из которых связана с бугелем резьбовым соединением для ее перемещения и передачи движения второй части, которая соединена с первой частью посредством двух полумуфт.

Сущность изобретения заключается в том, что выполнение запорного органа и узла проставки вышеописанным образом позволяет повысить надежность устройства за счет увеличения их срока службы, так как эрозия запорного органа и седла, возникающая при малых зазорах между ними, смещается с рабочей конической поверхности на ходовую цилиндрическую поверхность запорного органа и внутреннюю поверхность проставки в нижней ее части.

Выполнение рабочей поверхности запорного органа в виде усеченного конуса для взаимодействия с седлом, выполненного с кольцевым выступом, примыкающим к корпусу, а узла проставки в виде шайбы и втулки с фаской, позволяет уменьшить металлоемкость вентиля и снизить трудоемкость его изготовления за счет уменьшения габаритов элементов, вследствие снижения усилий, требуемых для запирания вентиля.

Выполнение узла проставки в виде шайбы для упора на сальниковые кольца и втулки с боковым отверстием позволяет повысить ремонтопригодность вентиля на месте эксплуатации за счет замены запорного органа отдельно от втулки, а также снизить металлоемкость корпуса и трудоемкость его изготовления за счет ликвидации кольцевой полости вокруг втулки и, как следствие, уменьшение габаритов корпуса.

Выполнение шпинделя из двух разъемных частей позволяет повысить ремонтопригодность на месте эксплуатации за счет возможности замены сальниковых колец без разборки вентиля.

Сравнение предлагаемого устройства с прототипом позволяет судить о выполнении критерия "новизна", а отсутствие в аналогах отличительных признаков - говорит о выполнении критерия "изобретательский уровень".

Предварительные испытания подтверждают возможность его промышленного производства.

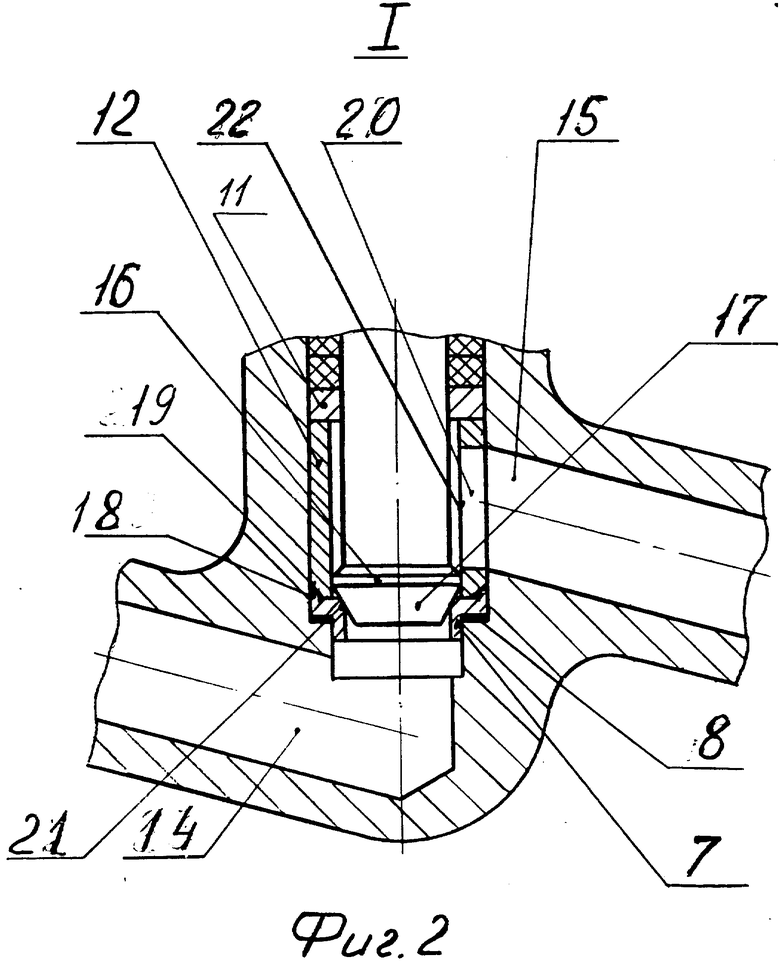

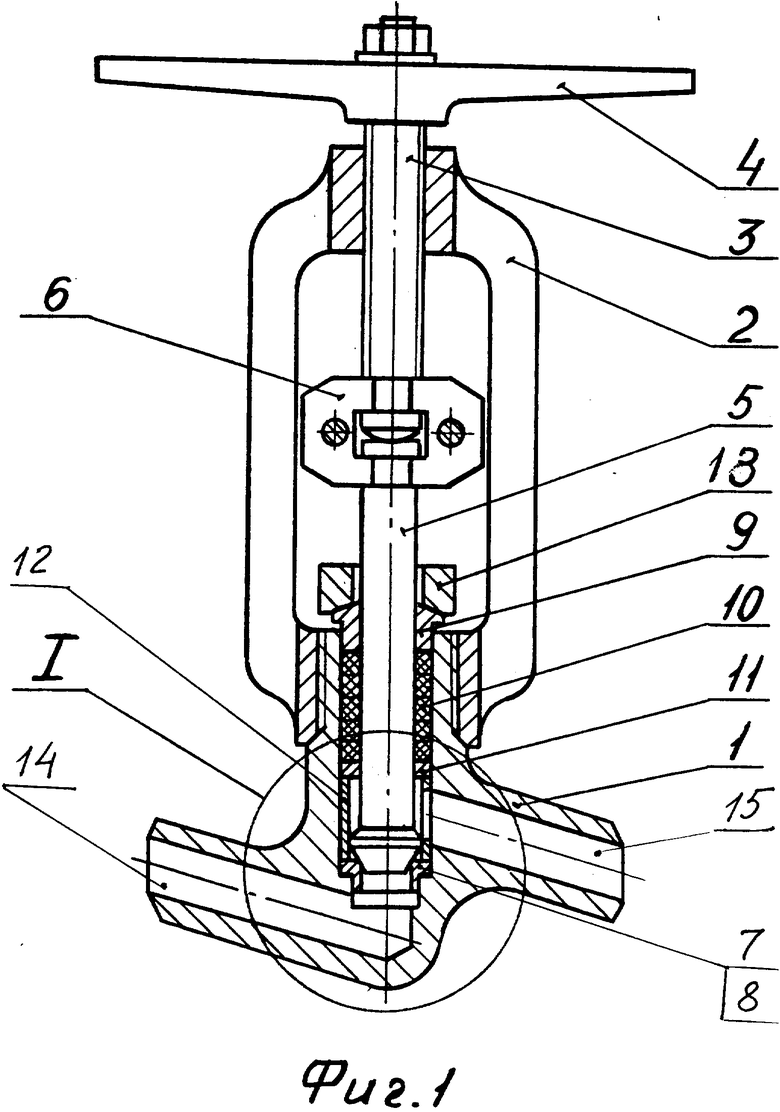

На фиг.1 и фиг.2 представлена конструкция предлагаемого вентиля в закрытом состоянии.

Вентиль запорно-проходной содержит корпус 1 с установленным на нем бугелем 2, в который ввернут шпиндель 3 с рукояткой 4 на одном конце и с запорным органом 5 на другом конце. Шпиндель 3 выполнен из двух разъемных частей, соединенных при помощи двух полумуфт 6.

Кроме того, вентиль содержит седло 7 с прокладкой 8, грундбуксу 9, пакет 10 сальниковых колец, узел проставки в виде шайбы 11 и втулки 12 и нажимную планку 13. Последние установлены над седлом 7 последовательно вокруг части цилиндрической поверхности шпинделя 3, который расположен внутри цилиндрического отверстия корпуса 1, соосного с вертикальной осью и имеющего связь с входным и выходным отверстиями 14 и 15, соответственно

Запорный орган 5 содержит ходовую цилиндрическую поверхность 16, имеющую контакт со втулкой 12, и рабочую поверхность 17 в виде усеченного конуса для взаимодействия с седлом 7, имеющим кольцевой выступ 18 со стороны соприкосновения с корпусом 1.

Втулка 12 выполнена с фаской 19 на наружной поверхности, обращенной к седлу 7, для развальцовки выступа 18 седла 7 и боковым отверстием 20 в верхней ее части со стороны выходного отверстия 15.

Седло 7 зафиксировано в корпусе 1 вертикальным усилием от нажимной планки 13 через грундбуксу 9, пакет 10 сальниковых колец, шайбу 11 и втулку 12. При этом выступ 18 седла 7 развальцован фаской 19 втулки 12.

Нажимные болты, входящие в узел нажимной планки 13, на фигурах не показаны, так как могут быть выполнены по разному, например, установленными над нажимной планкой 13 на пластине, жестко соединенной с бугелем 2.

Рабочая поверхность 17 запорного органа 5 упирается в рабочую поверхность 21 седла 7, а между внутренней поверхностью 22 втулки 12 и внешней поверхностью шпинделя 3 имеется минимальный зазор.

Входное и выходное отверстия 14 и 15 переходят из корпуса 1 в патрубки.

Работа устройства

Рукояткой 4 шпиндель 3 поворачивается против часовой стрелки, по резьбе вывертывается из бугеля 2 вверх и через полумуфты 6 тянет за собой запорный орган 5. Между нижней рабочей конической поверхностью 17 запорного органа 5 и седлом 7 образуется зазор, через который из выходного отверстия 14 корпуса 1 поступает рабочая среда и, дросселируясь между ходовой цилиндрической поверхностью 16 запорного органа 5 и внутренней поверхностью 22 втулки 12, устремляется через отверстие 20 во втулке 12 в выходное отверстие 15 корпуса 1. При этом резкое увеличение скорости рабочей среды и, как следствие, возникновение кавитации и эрозии материала происходит не на рабочих конических поверхностях 17 и 21 запорного органа 5 и седла 7, а на ходовой цилиндрической поверхности 16 запорного органа 5 и внутренней поверхности 22 втулки 12. При дальнейшем вывертывании шпинделя 3 и подъеме запорного органа 5 боковое отверстие 20 втулки 12 постепенно открывается вплоть до полного открытия. Зазор между рабочими поверхностями 17 и 21 запорного органа 5 и седла 7 при этом достигает уже величины, достаточной для того, чтобы в нем не происходило дросселирование и, как следствие, не возникла кавитация рабочей среды и эрозия материала седла 7 и штока 5. При закрытии вентиля 3 рукояткой 4 вращается по часовой стрелки и все, описанное выше, повторяется в обратном порядке вплоть до полного закрытия вентиля.

Таким образом в предлагаемом устройстве решается поставленная задача.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН ЗАПОРНЫЙ | 2003 |

|

RU2241166C1 |

| ВЕНТИЛЬ ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2002 |

|

RU2232328C2 |

| ВЕНТИЛЬ ЗАПОРНО-РЕГУЛИРУЮЩИЙ | 2001 |

|

RU2232327C2 |

| Вентиль | 1980 |

|

SU947558A1 |

| ЗАПОРНЫЙ КЛАПАН ДЛЯ АБРАЗИВНЫХ СРЕД | 2003 |

|

RU2241884C1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ УСТЬЯ СКВАЖИНЫ | 1998 |

|

RU2124114C1 |

| ВЕНТИЛЬ | 2013 |

|

RU2520792C1 |

| ВЕНТИЛЬ ИГОЛЬЧАТЫЙ ПОД МАНОМЕТР | 2012 |

|

RU2495230C1 |

| ЭЛЕКТРОМАГНИТНЫЙ КЛАПАН (ВАРИАНТЫ) | 2000 |

|

RU2182273C2 |

| РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО | 2002 |

|

RU2241248C2 |

Вентиль запорно-проходной относится к области арматуростроения и предназначен для перекрытия трубопроводов, транспортирующих газ, воду и другие жидкости. Вентиль содержит корпус 1 с бугелем 2, шпиндель 3, имеющий на одном конце рукоятку 4, а на другом конце запорный орган 5. В осевом отверстии корпуса 1 установлено седло 7, к которому нажимной планкой 13 прижат узел проставки, выполненный в виде шайбы 11, контактирующей с пакетом 10 сальниковых колец, и втулки 12 с фаской на наружной поверхности, обращенной к седлу 7. На запорном органе 5 выполнена рабочая поверхность в виде усеченного конуса для взаимодействия с седлом 7. На седле 7 выполнен кольцевой выступ, примыкающий к корпусу, втулка 12 установлена с возможностью развальцовки выступа седла при контакте с ним фаской. Кроме того, шпиндель 3 выполнен из двух частей, первая из которых связана с бугелем резьбовым соединением, а вторая часть соединена с первой посредством двух полумуфт 6. Изобретение позволяет повысить надежность и снизить трудоемкость изготовления. 1 з.п. ф-лы, 2 ил.

| US, патент 4773442, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Даты

1998-08-20—Публикация

1997-06-26—Подача