Изобретение относится к арматуростроению, а конкретно к конструкции запорных элементов запорно-регулирующих и запорных клапанов, используемых в качестве исполнительных механизмов в системах автоматического регулирования и дистанционного управления технологическими процессами.

Преимущественная область применения изобретения: конструкции элементов, относящихся к местам сопряжения запорных органов и седел запорно-регулирующих клапанов.

Известны клапаны, в которых контактирующие поверхности запорных органов представляют собой конические поверхности (патент РФ N 2014539, кл. F 16 K 1/02, 1995).

Известны также запорные устройства, выполненные в виде седла с наружной конической поверхностью и запорного органа в виде цилиндра с неметаллическими упругими прокладками (патент РФ N 2038519, кл. F 16 K 1/34, 1995).

Конструкция клапанов и вентилей, в которых в качестве запорных элементов используются конусообразные элементы, контактирующие по конической поверхности с седлами (Гуревич Д.Ф. Расчет и конструирование трубопроводной арматуры. Л.: Машиностроение, 1969, с. 353 и 388, рис. 119 и 186).

Известны также конструкции клапанов, в которых собственно запорный участок выполнен в виде конической поверхности на боковой поверхности запорного органа (там же, с. 388).

Все перечисленные аналоги характеризуются тем, что уплотнение запорных элементов осуществляется или за счет упругой деформации специальных упругих прокладок, или за счет упругой деформации самого материала седла /затвора/, уплотнение может быть осуществлено также и за счет высокой точности выполнения контактирующих поверхностей /взаимной притирки элементов/.

Наиболее близким к изобретению является затвор, в котором запорный орган выполнен с коническим кольцевым элементом, упруго деформирующимся при контакте с седлом [1] (прототип).

В указанном устройстве при приложении к штоку запорного органа чрезмерно больших усилий, кольцевой конический элемент может быть значительно деформирован, поскольку на запорном органе отсутствует опорная поверхность для кольцевого конического элемента. При этом упругие деформации кольцевого конического элемента могут перейти в пластические. Этот недостаток снижает надежность устройства.

Кроме того, данное устройство ненадежно работает при регулировании расхода жидкостей, содержащих твердые частицы.

Задачей изобретения является повышение надежности конструкции, а также повышение герметичности запорного узла при уменьшении требований к точности изготовления контактирующих поверхностей запорного органа и седла.

Технический результат достигается тем, что в запорно-регулирующем клапане, содержащем корпус с входным и выходным каналами и седлом с конической поверхностью, закрепленный на штоке запорный орган, на боковой поверхности которого расположен упругий кольцевой элемент с конической уплотнительной поверхностью, упруго деформирующийся при взаимодействии с седлом с обеспечением контакта их уплотнительных конических поверхностей, согласно изобретению запорный орган выполнен конусообразным с опорной поверхностью для упругого кольцевого элемента, образующая уплотнительной поверхности упругого кольцевого элемента расположена относительно штока под острым или тупым углом к его оси, при этом минимальная величина острого угла равна 6o, а максимальная величина тупого угла равна 174o.

Кроме того, упругий кольцевой элемент может быть выполнен в виде отдельной детали.

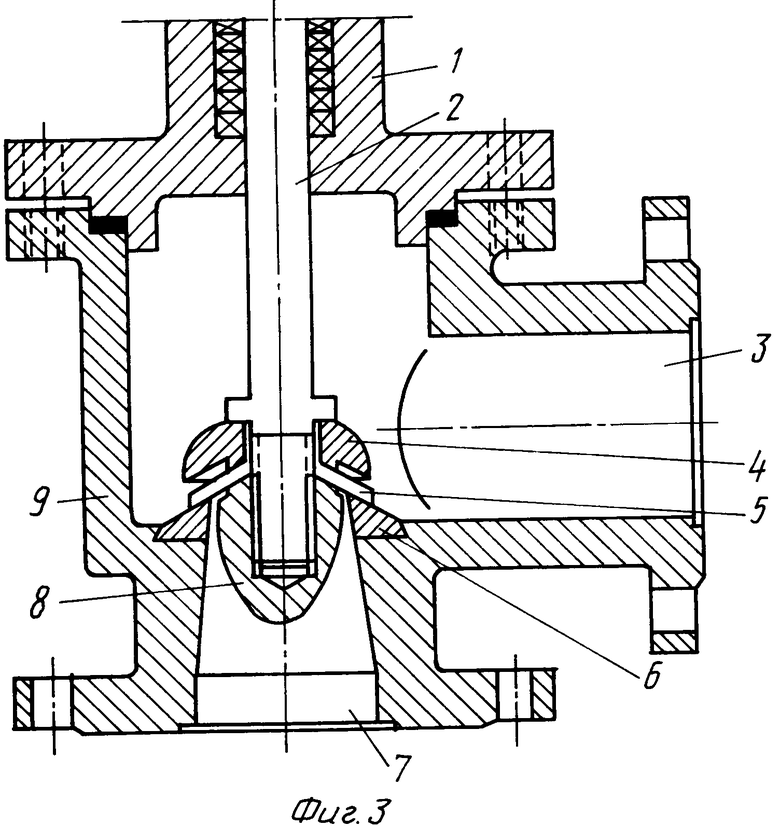

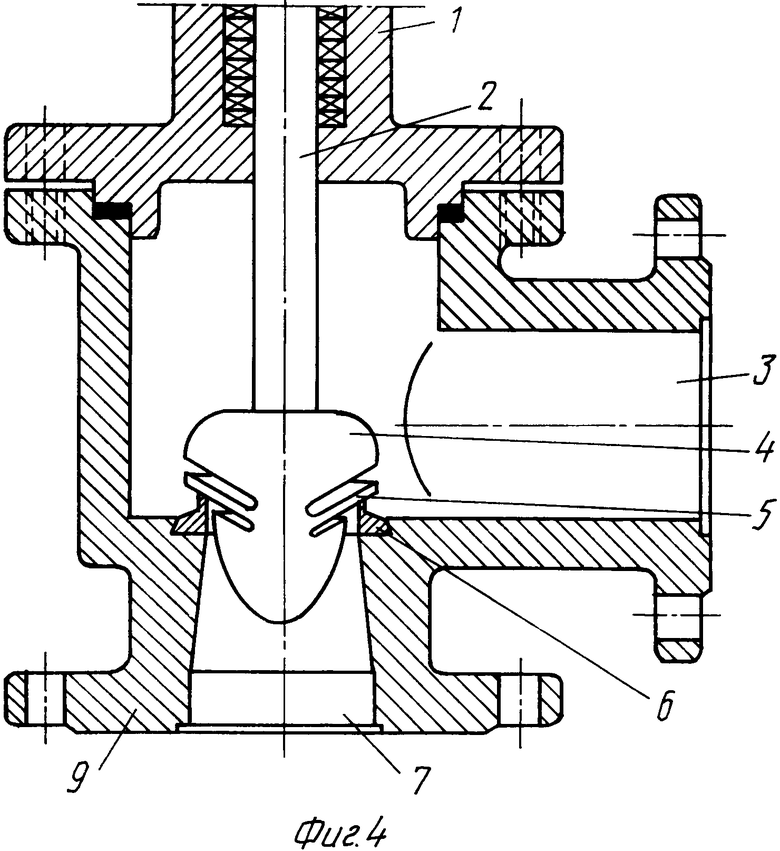

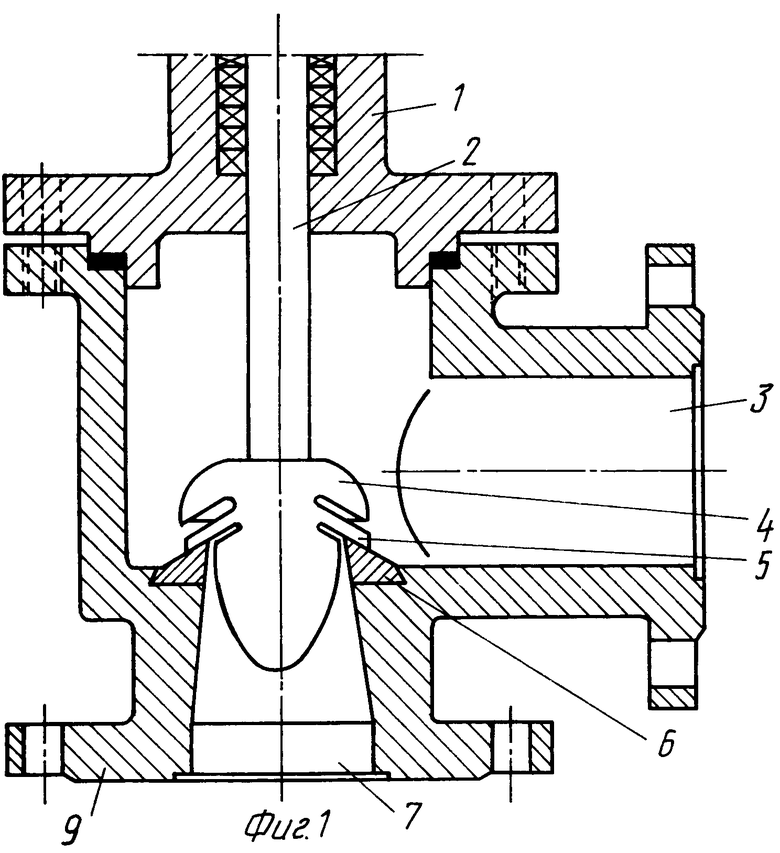

На фиг. 1 изображен клапан запорно-регулирующий с упругим кольцевым элементом, образующая уплотнительной поверхности которого расположена под острым углом к оси штока; на фиг. 2 - то же, расположена под тупым углом к оси штока; на фиг. 3 - клапан запорно-регулирующий с кольцевым коническим элементом, выполненным в виде отдельной детали; на фиг. 4 - клапан запорно-регулирующий, содержащий седло в виде тонкостенного цилиндра.

Клапан содержит корпус (детали 1 и 9) с входным 7 и выходным 3 каналами и седлом 6. На штоке 2 закреплен конусообразный запорный орган 4 с упругим кольцевым элементом 5, имеющим коническую уплотнительную поверхность.

Упругий кольцевой элемент 5 размещен с возможностью его упругих деформаций при контакте с седлом 6 и с обеспечением контакта их уплотнительных конических поверхностей.

Минимальная величина острого угла равна 6o, а максимальная величина тупого угла равна 174o.

Это условие должно выполняться, чтобы не происходило заклинивание двух контактирующих конических поверхностей (кольцевого упругого выступа и седла). Из теории деталей машин известно, что это условие будет выполняться, если угол конуса 2α будет больше двух углов трения 2ρ , т.е. будет выполняться условие неравенства

2α > 2ρ ,

где

ρ = arctg f - угол трения;

f - коэффициент трения скольжения;

2α - угол конуса.

Коэффициент трения скольжения для сталей без смазки не бывает меньше 0,1 см (Справочник конструктора точного приборостроения. Под общей редакцией д. т.н. К.Н. Явленского, В.П.Тимофеева и к.т.н. Е.Е. Чаадаевой. Л.: Машиностроение, Ленинградское отделение, 1989, с. 383).

С учетом того, что f = 0,1, угол трения ρ будет равен 5,7o. Поэтому для гарантии принимаем диапазон изменения угла от 6 до 174o. Расчет выполнен по методике, изложенной в справочнике "Детали машин" под редакцией проф. д.т.н. Н.С. Ачеркана, 3-е издание, М., Машиностроение, 1968, с. 84, 198, 199.

Клапан работает следующим образом.

Поток среды, поступающий во входной канал 7, дросселируется при перемещении, например, из открытого положения в закрытое, запорного органа 4, закрепленного на штоке 2, за счет изменения проходного сечения между внутренней поверхностью седла 6 и наружной конической поверхностью запорного органа 4, что приводит к изменению расхода регулируемой среды. При дальнейшем опускании штока упругий кольцевой элемент 5 входит в механический контакт с конической поверхностью седла 6. В связи с тем, что элемент 5 выполнен с возможностью упругих перемещений и деформации своей уплотнительной поверхности, она повторит форму контактирующей уплотнительной поверхности седла, в результате чего и будет обеспечено полное герметичное разделение входного патрубка от выходного.

Кроме того, в случае попадания между контактирующими поверхностями седла 6 и упругого кольцевого элемента 5 твердых частиц, будет происходить их сдвиг из зоны контакта, а не их раздавливание, что значительно увеличит срок службы клапана и обеспечит высокую надежность герметизации запорного узла.

Таким образом, приведенная конструкция запорно-регулирующего клапана является новой и характеризуется повышенной надежностью работы запорного узла.

Изобретение может быть использовано в арматуростроении при производстве запорно-регулирующих вентилей и клапанов, используемых в системах автоматического, дистанционного и ручного управления технологическими процессами.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН ОБРАТНЫЙ С ОСЕВЫМ НАПРАВЛЕНИЕМ ПОТОКА | 2005 |

|

RU2313713C2 |

| КЛАПАН ОБРАТНЫЙ С ОСЕВЫМ НАПРАВЛЕНИЕМ ПОТОКА | 2008 |

|

RU2378552C2 |

| КЛАПАН ОБРАТНЫЙ С ОСЕВЫМ НАПРАВЛЕНИЕМ ПОТОКА | 2002 |

|

RU2230965C2 |

| КЛАПАН ОБРАТНЫЙ С ОСЕВЫМ НАПРАВЛЕНИЕМ ПОТОКА | 2011 |

|

RU2489627C2 |

| Клапан запорно-регулирующий | 2023 |

|

RU2825681C1 |

| ОБРАТНЫЙ КЛАПАН | 2003 |

|

RU2243439C2 |

| ЗАСЛОНКА | 2009 |

|

RU2399820C1 |

| ЗАПОРНЫЙ КЛАПАН | 2010 |

|

RU2445537C1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ И УСТРОЙСТВО ЭЛЕКТРОМАГНИТНОГО КЛАПАНА ВЫСОКОГО ДАВЛЕНИЯ | 2009 |

|

RU2419017C2 |

| КЛАПАН ОБРАТНЫЙ С ОСЕВЫМ НАПРАВЛЕНИЕМ ПОТОКА (ВАРИАНТЫ) | 2006 |

|

RU2417335C2 |

Изобретение относится к арматуростроению и предназначено для использования в системах автоматического регулирования. Клапан содержит корпус 1 с входным 7 и выходным 3 каналами и седлом 6. Конусообразный запорный орган 4, закрепленный на штоке 2, при закрытии клапана перемещается к седлу и контактирует своим упругим кольцевым элементом 5 с седлом. При контакте с седлом 6 кольцевой элемент 5 упруго деформируется. На запорном органе выполнена опорная поверхность для кольцевого элемента 5. Причем образующая конической уплотнительной поверхности элемента 5 расположена относительно оси штока под острым или тупым углом, при этом минимальная величина острого угла равна 6o, а максимальная величина тупого угла - 174o. Кроме того, кольцевой упругий элемент выполнен в виде отдельной детали. Изобретение позволяет повысить герметичность при снижении требований к точности выполнения контактирующих поверхностей. 1 з.п. ф-лы, 4 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для диагностики технического состояния объемного гидропривода | 1985 |

|

SU1288388A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-08-20—Публикация

1996-05-31—Подача