Предлагаемое изобретение относится к области арматуростроения, в частности к клапанам обратным для газовых магистралей высокого давления.

Известен клапан обратный самоуплотняющийся, содержащий расположенный с возможностью перемещения в трубчатом корпусе запорный орган, нагруженный пружиной сжатия с усилием против направления потока и поджимаемый к выполненному во входном канале седлу (1). Запорный орган в области уплотняющих поверхностей выполнен ограниченно податливым. Уплотнительные поверхности запорного органа и седла выполнены криволинейными. В запорном органе в области, примыкающей к уплотнительной поверхности, выполнен кольцевой канал, сообщающийся с радиальными отверстиями. Пружина сжатия установлена с опорой в днище глухого отверстия запорного органа и предварительно нагружена установочным винтом, входящим в резьбовое отверстие, выполненное в корпусе.

Недостатком известного клапана является наличие податливой зоны на поверхности запорного органа, подверженной износу и повреждению, что снижает надежность и герметичность клапана в процессе эксплуатации.

Другим недостатком клапана является сложность настройки клапана на рабочее давление, т.к. перемещение запорного органа в трубчатом корпусе совершается с трением "металл по металлу" и требуется его учет в усилии нагружения пружины, что затруднено в процессе эксплуатации при выполнении таких операций установочным винтом.

Известен также запорный клапан, содержащий наружный корпус и размещенный в нем внутренний корпус, образующие кольцевой проход для регулируемой среды (2). Во внутреннем корпусе, с возможностью перемещения вдоль продольной оси клапана, установлен запорный орган с конусной и цилиндрической частями поверхности, поджимаемый конусной частью к седлу, установленному в наружном корпусе, во внутренней зоне входного канала. Горизонтальная часть поверхности запорного органа является контактной с внутренней поверхностью внутреннего корпуса. Седло выполнено с конической поверхностью, вписывающейся в профиль входного канала, при этом угол конуса поверхности, контактирующей с поверхностью запорного органа, отличен от угла конической поверхности последнего. Запорный орган снабжен механизмом перемещения и выводится из внутреннего корпуса усилием пружины, установленной на штоке, соединенном с поршнем, перемещающемся в гильзе, закрепленной в вершине конусной части внутреннего корпуса резьбовым соединением. Внутреннее пространство гильзы соединено с внутренним пространством внутреннего корпуса радиальными отверстиями, одно из которых является дроссельным. В теле запорного органа выполнено, как минимум, одно радиальное отверстие, соединяющее кольцевой канал с внутренней полостью внутреннего корпуса.

Недостатком конструкции известного клапана является ограниченный диапазон, причем не высоких давлений, в котором возможно использование клапана. Это обусловлено недостаточной обтекаемостью поверхности запорного органа, сформированной цилиндрической и конусной поверхностями, имеющими стык, и недостаточной жесткостью крепления механизма перемещения запорного органа во внутреннем корпусе. Наличие стыка в местах сопряжений конических и цилиндрических поверхностей запорного органа и внутреннего корпуса при высоких давлениях ухудшает гидродинамические характеристики проходного канала, что может стать причиной нестабильной работы клапана.

Крепление механизма перемещения запорного органа в вершине конусной части внутреннего корпуса не обеспечивает достаточной жесткости узла, что при высоких давлениях может привести к вибрациям запорного органа, дополнительным нерасчетным воздействиям его на поверхность седла, ведущим к разрушению последнего, к повреждению контактирующих поверхностей внутреннего корпуса и запорного органа и, как следствие, к потере надежности и герметичности клапана и к повышению его шумовых характеристик.

Наиболее близким к заявляемому клапану обратному по назначению и технической сущности является обратный клапан с осевым направлением потока, содержащий наружный корпус с входным и выходным каналами, в полости которого закреплены внутренний конусообразный опорный элемент с размещенным в нем штоком запорного органа, выполненного в виде диска со сферической и конусообразной контактной рабочей поверхностью, и седло в виде кольца (3). Запорный орган подвижно установлен в полости внутреннего конусообразного опорного элемента посредством механизма перемещения. Механизм перемещения запорного органа включает пружину сжатия, установленную на штоке, перемещающемся в подшипниках скольжения, зафиксированных в направляющем стакане внутреннего конусообразного опорного элемента. Пружина служит для закрытия клапана, открытие которого происходит под действием гидродинамических сил проходящего потока. Седло выполнено в виде кольца с конусной поверхностью, контактирующей с поверхностью сферы запорного органа. Конусная контактная поверхность седла, установленного во внутренней полости наружного корпуса, и сферическая форма внутренней полости в наружном корпусе определяют форму кольцевого канала между поверхностями наружного и внутреннего корпусов, образуя с входным патрубком проходное сечение клапана в форме трубы Вентури.

На контактной конусной поверхности диска запорного органа выполнен паз для размещения уплотнения.

Недостатком клапана является относительно большая площадь контакта запорного органа и седла, обуславливаемая контактом конусообразной боковой поверхности диска запорного органа и конусной контактной поверхности седла. Большая контактная поверхность запорного органа и седла при работе клапана требует большого усилия прижатия диска запорного органа, а воздействие на нее механических включений транспортируемого потока, обуславливающее эрозионные процессы, ведет к снижению надежности и герметичности клапана.

Недостатком известного клапана является также наличие относительно мягкого уплотнения на поверхности диска запорного органа, подверженного износу и повреждению, что снижает герметичность клапана в процессе эксплуатации. Кроме того, размещение герметизирующего уплотнения в открытом пазу на боковой поверхности диска запорного органа не позволяет задать усилие его сжатия в посадочном гнезде и определить первоначальную форму уплотнения, достаточную для обеспечения требуемой герметичности клапана.

Надежность клапана снижается также в результате формирования на поверхностях штока и подшипников скольжения отложений, образующихся из частичек примесей и механических включений, содержащихся в потоке транспортируемой среды, и из продуктов коррозии металла опорного стакана.

Целью предлагаемого изобретения является повышение надежности и поддержание герметичности клапана в процессе всего срока эксплуатации.

Поставленная цель достигается тем, что в клапане обратном с осевым направлением потока, содержащем наружный корпус с входным и выходным каналами, во внутренней полости которого выполнен, с образованием кольцевого канала с профилем в виде сопла Вентури, внутренний конусообразный элемент, в опорном стакане которого, посредством подшипникового узла, установлен запорный орган, снабженный пружинным механизмом перемещения и выполненный в виде штока с диском, имеющим рабочую поверхность, по которой он контактирует с седлом, выполненным в виде кольца с контактной конусной поверхностью, вписывающей седло в профиль кольцевого канала, при этом седло снабжено герметизирующим уплотнением, согласно изобретению герметизирующее уплотнение седла выполнено в виде напряженного двухслойного П-образного элемента, установленного в кольцевом пазу наружного корпуса в зоне контактной конусной поверхности седла внутренней полостью навстречу отсекаемому потоку, подшипниковый узел запорного узла представлен не менее чем двумя взаимно перекрывающимися втулками, соответствующими в сборе длине опорного стакана, при этом зоны перекрывания втулок выполнены ответно ступенчатыми, а длина каждой зоны перекрывания втулок превышает толщину стенки втулок не менее чем в 1,5 раза, кроме того, рабочая поверхность диска запорного органа сформирована сопряженными поверхностями сферы и тора с превышением радиуса сферы по отношению к радиусу тора не менее чем в 3,5 раза, а наклон контактной конусной поверхности седла к продольной оси клапана задан под углом, не превышающим 43°, при этом напряжение герметизирующего уплотнения седла задано преобразованием его первоначального V-образного профиля в П-образный посредством установки его в кольцевой паз корпуса при установке седла, а кольцевой паз корпуса выполнен с установочной проточкой, которая имеет угол наклона к оси клапана, не превышающий 15°, и герметизирующее уплотнение седла выполнено из политетрафторэтилена или полиуретана и снабжено упругой пластиной.

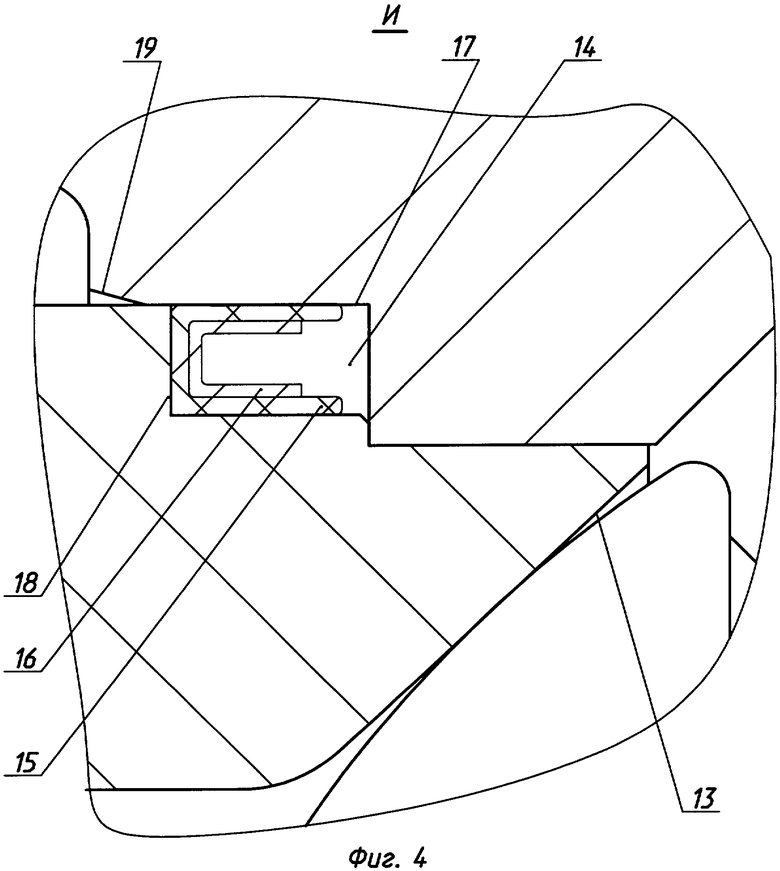

Выполнение герметизирующего уплотнения в виде напряженного двухслойного П-образного элемента, установленного в кольцевом пазу наружного корпуса в зоне контактной конусной поверхности седла внутренней полостью навстречу отсекаемому потоку, обеспечивает повышение надежности и герметичности клапана. Напряжение двухслойного уплотнения, создаваемое при его установке в кольцевой проточке корпуса, замыкаемой кольцевой проточкой седла, является заданным, благодаря изменению формы из V-образной в П-образную, и обеспечивает плотное размещение его в образуемом замыкаемыми проточками кольцевом пазу наружного корпуса, а установка уплотнения внутренней полостью в сторону отсекаемого потока позволяет включить в усилие прижима уплотнения к стенкам кольцевых пазов седла и корпуса усилие воздействия давления обратного потока транспортируемой среды, что способствует повышению надежности клапана в режиме перекрывания обратного потока. Величина заданного напряжения П-образного уплотнения определяется размерами первоначальной V-образной формы уплотнения и размерами кольцевых проточек седла и корпуса, и влияет на степень герметичности клапана.

Выполнение кольцевого паза в наружном корпусе с установочной проточкой облегчает замыкание уплотнения кольцевым пазом наружной поверхности седла и формирование необходимого напряжения в двухслойном П-образном уплотнении. Выполнение П-образного уплотнения двухслойным обеспечивает поддержание постоянной величины его напряжения.

Выполнение подшипникового узла крепления штока в виде не менее двух взаимно перекрывающихся втулок с длиной, соответствующей в сборе длине опорного стакана, повышает надежность клапана путем обеспечения надежности срабатывания запорного органа. Установка взаимно перекрывающихся втулок по всей длине опорного стакана, с длиной зоны перекрывания, превышающей толщину стенки подшипниковой втулки не менее чем в 1,5 раза, исключает попадание в подшипниковый узел и на поверхность штока частичек механических примесей, что предотвращает формирование отложений на поверхностях указанных элементов и исключает торможение и залипание штока при перемещениях. Указанная длина зоны перекрывания обеспечивает соотнесение ее размеров с размерами частиц примесей в потоке транспортируемой среды, что предотвращает попадание последних в защищаемую зону (на поверхность штока и внутреннюю поверхность подшипниковой втулки).

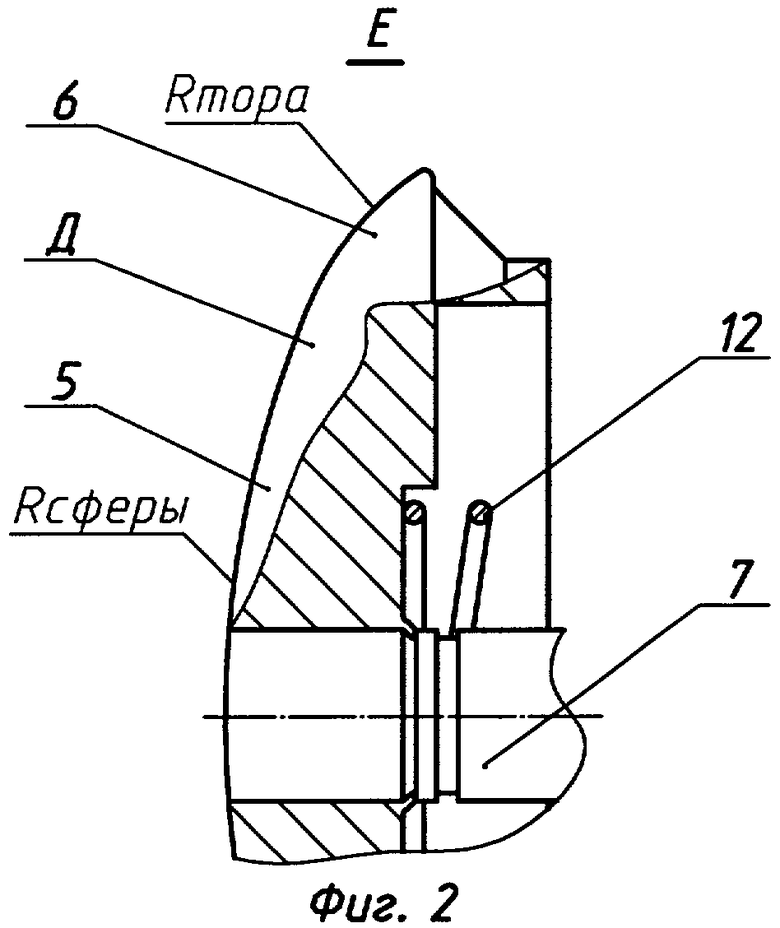

Образование рабочей поверхности диска запорного органа сопряженными поверхностями сферы и тора, с превышением радиуса сферы по отношению к радиусу тора не менее чем в 3,5 раза, обеспечивает уменьшение площади поверхности контакта диска с конической контактной поверхностью седла, благодаря увеличению кривизны поверхности диска в зоне контакта. Надежность клапана повышается за счет увеличения удельного давления поверхности диска на конусную контактную поверхность седла, создаваемого воздействием пружины запорного органа, и дополняемое усилием обратного потока транспортируемой среды на его поверхность. Заданное соотношение радиусов сферической поверхности и поверхности тора в формируемой рабочей поверхности диска позволяет сохранить показатели надежности и герметичности клапана для всех типоразмеров.

Выполнение контактной конусной поверхности седла под углом к оси клапана, не превышающим 43°, придает указанной поверхности седла свойства направляющей клиновой поверхности, приобретающей функции ловителя. Это позволяет уменьшить влияние несоосности седла по отношению к оси клапана на соосность запорного органа и седла и обеспечивает поддержание надежности клапана в процессе эксплуатации.

Кроме того, указанный угол наклона контактной конусной поверхности седла обуславливает плавное сопряжение поверхностей корпуса и седла, что обеспечивает плавность потока транспортируемой среды и стабильность работы клапана благодаря отсутствию воздействия на запорный орган турбулентности потока транспортируемой среды.

Пример выполнения заявляемого клапана обратного с осевым направлением потока представлен на чертежах.

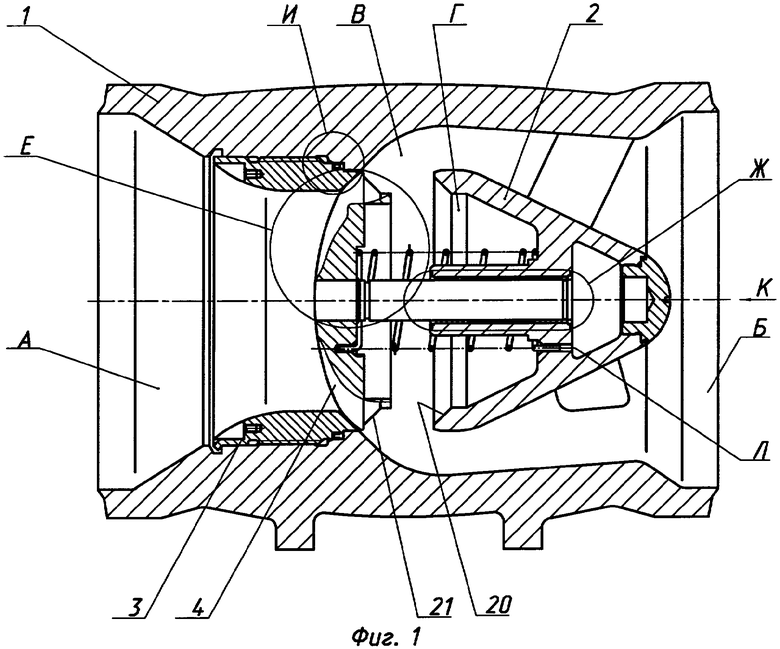

На фиг.1 в разрезе показан заявляемый клапан обратный с осевым направлением потока,

На фиг.2 представлен выносной элемент Е - запорный орган,

На фиг.3 приведен выносной элемент Ж - подшипниковый узел,

На фиг.4 показан выносной элемент И - герметизирующее уплотнение седла.

Клапан содержит наружный корпус 1 с входным А и выходным Б каналами. Во внутренней полости наружного корпуса установлены внутренний опорный элемент 2, который с наружным корпусом образует кольцевой канал В для прохода рабочей среды, и кольцевое седло 3. В полости Г внутреннего опорного элемента 2 установлен запорный орган 4 с рабочей поверхностью Д, выполненной в виде сопряженных поверхностей сферы 5 и тора 6. Механизм перемещения запорного органа содержит шток 7, установленный в подшипнике скольжения, выполненном не менее чем из двух взаимно перекрывающихся втулок 8 и 9, зафиксированных в стакане 10, являющемся внутренней частью опорного элемента 2 (на фиг.3). Зона 11 перекрывания втулок 8 и 9 выполнена ответно ступенчатой и ее длина больше толщины стенки втулок не менее чем в 1,5 раза. Запорный орган 4 прижат пружиной 12 к седлу 3, контактируя по его конусной торцевой поверхности 13, угол наклона которой к продольной оси клапана не превышает 43°. Между седлом 3, закрепленным во входном канале А клапана, и внутренней поверхностью корпуса 1 в кольцевом пазу 14 установлено напряженное П-образное уплотнение, выполненное из эластичного 15 и упругого 16 слоев.

Форма напряженного П-образного уплотнения определена формой замыкающих его поверхностей кольцевых проточек 17 и 18, образующих кольцевой паз 14 и выполненных соответственно на внутренней поверхности корпуса и наружной поверхности седла, при этом кольцевой паз 17, выполненный на внутренней поверхности корпуса, снабжен установочной проточкой 19, поверхность которой наклонена к продольной оси клапана под углом 15 градусов.

Корпус внутреннего опорного элемента 2 имеет опорную поверхность 20, форма которой ответна поверхности 21 запорного органа 4.

Клапан изображен закрытым при направлении потока по стрелке К.

Пружиной 12 запорный орган 4 прижимается к седлу 3, закрывая входной канал А. При этом шток 7 находится в крайне правом положении. При увеличении давления транспортируемой среды во входном канале А и превышении гидродинамических сил потока над усилием пружины 12, запорный орган 4 отходит от поверхности седла 3, открывая проход транспортируемой среде в кольцевой канал В и сжимая пружину 12. Усилие сжатия пружины определяется рабочим давлением в потоке рабочей среды и задается конструктивно. Шток 7 перемещается в подшипнике скольжения, выполненном из двух втулок 8 и 9. Длина втулок 8 и 9 подшипника скольжения соответствует в сборе длине стакана 10, а длина зоны 11 их перекрывания превышает в 1,5 раза толщину стенок подшипниковой втулки. При перемещении штока 7 в камере разгрузки Л внутреннего опорного элемента 2 создается повышенное давление, которое оказывает противодействие усилию сжатия пружины, чем предотвращается удар при подходе поверхности 21 запорного органа 4 к торцевой поверхности 20 внутреннего опорного элемента 2. Клапан открывается, обеспечивая проход рабочей среды.

При выравнивании давления в выходном канале Б и во входном канале А воздействие гидравлических сил транспортируемой среды на запорный орган 4 исключается, и под 8 действием пружины 12 он плавно прижимается поверхностью 6 к конусной торцевой поверхности 13 седла 3. Клапан герметично закрыт, предотвращая движение потока транспортируемой среды в обратную сторону и обеспечивая повышенную герметичность благодаря напряженному двухслойному П-образному уплотнению седла.

Таким образом, предлагаемое выполнение элементов клапана обеспечивает поддержание заданной герметичности клапана в закрытом состоянии, что повышает надежность клапана и возможность работы в потоках с переменным режимом.

Источники информации

1. Описание к патенту РФ №1838702 по кл. F 16 K 15/02. "Самоуплотняющийся клапан", по заявке №4614987/29 от 28.09.89 г., опубликовано 30.08.93 в бюл. №32.

2. Описание к заявке Германии №36 10 965 A1 по кл. F 16 К 15/02. "Клапан обратный" от 2.04.86 г., опубликованной 8.10.87 г.

3. Описание к патенту США №5921276А по классу F 16 К 15/06 от 17.10.1995 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН ОБРАТНЫЙ ОСЕСИММЕТРИЧНЫЙ С ВЕРХНИМ ФЛАНЦЕВЫМ РАЗЪЕМОМ | 2012 |

|

RU2509245C2 |

| КЛАПАН ОБРАТНЫЙ ОСЕСИММЕТРИЧНЫЙ С ВЕРХНИМ РАЗЪЕМОМ | 2011 |

|

RU2509246C2 |

| КЛАПАН ОБРАТНЫЙ С ОСЕВЫМ НАПРАВЛЕНИЕМ ПОТОКА (ВАРИАНТЫ) | 2006 |

|

RU2417335C2 |

| КЛАПАН ОБРАТНЫЙ С ОСЕВЫМ НАПРАВЛЕНИЕМ ПОТОКА | 2002 |

|

RU2230965C2 |

| КЛАПАН ОБРАТНЫЙ С ОСЕВЫМ НАПРАВЛЕНИЕМ ПОТОКА | 2011 |

|

RU2489627C2 |

| КЛАПАН ОБРАТНЫЙ С ОСЕВЫМ НАПРАВЛЕНИЕМ ПОТОКА | 2008 |

|

RU2378552C2 |

| КЛАПАН С ДВОЙНЫМ СМЫВОМ | 2007 |

|

RU2350815C1 |

| РЕГУЛИРУЮЩИЙ КЛАПАН | 2013 |

|

RU2529962C1 |

| КЛАПАН РЕГУЛИРУЮЩИЙ ПРЯМОТОЧНЫЙ С ГИДРОПРИВОДОМ | 2015 |

|

RU2626803C1 |

| КРАН ШАРОВОЙ СИЛЬФОННЫЙ С ВЕРХНИМ РАЗЪЕМОМ | 2012 |

|

RU2486394C2 |

Изобретение относится к области арматуростроения, в частности к клапанам обратным, и предназначено для перекрытия обратного потока в газовых магистралях высокого давления. Клапан обратный с осевым направлением потока содержит наружный корпус с входным и выходным каналами. Во внутренней полости корпуса выполнен с образованием кольцевого канала с профилем в виде сопла Вентури внутренний конусообразный элемент. В опорном стакане этого элемента посредством подшипникового узла установлен запорный орган. Последний снабжен пружинным механизмом перемещения и выполнен в виде штока с диском. По всей рабочей поверхности диск контактирует с седлом. Седло выполнено в виде кольца с контактной конусной поверхностью, вписывающей седло в профиль кольцевого канала. Герметизирующее уплотнение седла выполнено в виде напряженного двухслойного П-образного элемента. Этот элемент установлен внутренней полостью навстречу отсекаемому потоку в кольцевом пазу наружного корпуса в зоне контактной конусной поверхности седла. Подшипниковый узел запорного органа представлен не менее чем двумя взаимно перекрывающимися втулками, соответствующими в сборе длине опорного стакана внутреннего конусообразного элемента. Зона перекрытия втулок выполнена ступенчатой. Длина каждой зоны перекрытия превышает толщину стенок втулок не менее чем в 1,5 раза. Рабочая поверхность диска запорного органа сформирована сопряженными поверхностями сферы и тора при превышении радиуса сферы над радиусом тора не менее чем в 3,5 раза. Наклон конусной контактной поверхности седла к продольной оси клапана задан под углом, не превышающим 43°. Изобретение направлено на повышение надежности клапана путем повышения герметичности клапана. 4 з.п. ф-лы, 4 ил.

| US 5921276 А, 13.07.1999 | |||

| КЛАПАН ОБРАТНЫЙ С ОСЕВЫМ НАПРАВЛЕНИЕМ ПОТОКА | 2002 |

|

RU2230965C2 |

| GB 1254858 А, 24.11.1971 | |||

| US 4362184 A, 07.12.1982 | |||

| DE 3610965 Al, 08.10.1987 | |||

| ЕР 0559131 А1, 08.09.1993 | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

2007-12-27—Публикация

2005-03-22—Подача