Изобретение относится к энергетике, в частности, к преобразованию низкопотенциальной тепловой энергии в электрическую.

Известен способ получения электрической энергии с применением низкопотенциального теплоносителя (1), например выхлопных газов теплового двигателя. В этом способе рабочее тело - предварительно сжатый природный газ, поступающий из газовой магистрали, нагревают низкопотенциальным теплоисточником (теплоносителем) до температуры 50 - 90oC, затем расширяют в турбине с выработкой электроэнергии. После турбины рабочее тело выводится с температурой от 0oC, до минус 10oC. В таком способе на 1 кВт-ч получаемой электроэнергии затрачивается 450 ккал (0,523 кВт-ч) тепловой энергии.

Недостатком способа является необходимость наличия газовой магистрали высокого давления.

Известен способ, наиболее близкий к изобретению по технической сущности (2).

Указанный способ включает прямой энергетический цикл, в котором жидкое рабочее тело сжимают, затем нагревают и испаряют с получением теплоты от теплоисточника, образовавшиеся пары расширяют в турбине с выработкой электроэнергии и конденсируют после турбины с передачей теплоты конденсации теплоприемнику, и обратный энергетический цикл, в котором хладагент сжимают в компрессоре, охлаждают после компрессора в теплообменнике и подают в детандер с последующим расширением. В этом способе в качестве хладагента используют воздух, который вводится в компрессор при температуре окружающей среды, расширение воздуха в детандере проводят до температуры, близкой к температуре окружающей среды, после детандера воздух выводят в атмосферу (окружающую среду). В качестве теплоисточника используют теплоту сжатого в компрессоре воздуха, компрессор приводится в действие тепловым двигателем, потребляющим органическое топливо. Конденсацию паров рабочего тела (низкокипящей жидкости) проводят при температуре окружающей среды.

Недостатком способа являются сравнительно высокие затраты органического топлива и загрязнение окружающей среды дымовыми газами. Известно устройство для получения электроэнергии, наиболее близкое по технической сущности к изобретению (2), включающее паросиловой контур прямого цикла для циркуляции рабочего тела, в котором последовательно соединены насос, нагреватель, турбогенератор и конденсатор, и контур обратного цикла (теплового насоса) для циркуляции хладагента, в котором имеется компрессор и детандер, соединенные между собой через нагреватель. В этом способе обратный цикл является разомкнутым, трубопроводы ввода воздуха в компрессор и выход из детандера сообщаются с атмосферой.

Работает устройство следующим образом. Хладагент (в качестве которого используется воздух), имеющий температуру окружающей среды, сжимается в компрессоре, при этом его температура значительно возрастает, в нагревателе нагретый хладагент отдает часть своей тепловой энергии легкокипящей жидкости паросилового контура. Затем сжатый хладагент поступает в детандер, где расширяется с совершением внешней работы и охлаждается до температуры окружающей среды. За счет работы детандера в значительной степени покрываются затраты энергии в компрессоре.

Недостатком данного устройства является недостаточная эффективность преобразования тепловой энергии в электрическую и загрязнение окружающей среды.

Целью настоящего изобретения является повышение эффективности преобразования энергии низкопотенциальных тепловых источников в электрическую, снижение потребления топлива и выбросов дымовых газов в окружающую среду.

Указанная цель достигается тем, что в известном способе получения электроэнергии, включающем прямой энергетический цикл, в котором жидкое рабочее тело сжимают, затем нагревают и испаряют, образовавшиеся пары расширяют в турбине с выработкой электроэнергии и конденсируют после турбины, и обратный энергетический цикл, в котором хладагент сжимают в компрессоре, охлаждают после компрессора с передачей теплоты рабочему телу и расширением в детандере с получением внешней работы, конденсацию рабочего тела проводят при температуре меньшей температуры окружающей среды, температуру хладагента перед сжатием в компрессоре снижают ниже температуры окружающей среды путем рекуперативного теплообмена, хладагент в детандере охлаждают до температуры ниже температуры конденсации рабочего тела и подают его в конденсатор, где используют в качестве теплоприемника, а рабочее тело перед турбиной дополнительно нагревают с применением низкопотенциального теплового источника.

Другим отличием является то, что в качестве теплоисточника используют теплоноситель - жидкость или газ с температурой 50 - 150oC.

Кроме того, хладагент, выходящий из компрессора, дополнительно охлаждают хладагентом, выходящим из конденсатора.

Другим отличием является то, что сжатие и расширение хладагента проводят в несколько стадий.

Другим отличием является дополнительное повышение давление хладагента после детандера с помощью дополнительного компрессора.

Имеются еще и другие отличия, заключающиеся в том, что охлаждение хладагента перед компрессором проводят рабочим телом прямого цикла;

охлаждение хладагента перед компрессором дополнительно проводят хладагентом, выходящим из конденсатора;

охлаждение хладагента перед компрессором проводят до температуры конденсации рабочего тела;

конденсацию паров рабочего тела проводят при температуре 70 - 120 К;

в качестве рабочего тела используют легкие углеводороды, содержащие в молекуле от 2 до 4 атомов углерода и имеющие критическую температуру выше температуры окружающей среды;

рабочее тело после конденсатора сжимают до давлений в 2-4 раза превышающих критическое;

перед испарением рабочее тело дросселируют, снижая его давление;

в качестве хладагента используют воздух.

В устройстве для получения электроэнергии, включающем контур прямого цикла для циркуляции рабочего тела, в котором последовательно соединены насос, нагреватель, турбина с электрогенератором и конденсатор, и контур обратного цикла для циркуляции хладагента, в котором компрессор соединен с детандером через нагреватель, контур прямого цикла после нагревателя дополнительно снабжен теплообменником для охлаждения хладагента, включенным в контур обратного цикла перед компрессором, детандер подключен к конденсатору, а контур прямого цикла перед турбиной имеет дополнительный нагреватель, подключенный к внешнему источнику тепловой энергии.

Другим отличием устройства является то, что контур обратного цикла содержит дополнительный компрессор, сообщающийся с конденсатором и теплообменником для охлаждения хладагента.

Еще одним отличием устройства является то, что в контуре обратного цикла устанавливается промежуточный теплообменник, подключенный с одной стороны к компрессору и детандеру, а с другой - к конденсатору и дополнительному компрессору.

Следующее отличие устройства состоит в том, что обратный контур снабжен регенеративным теплообменником, сообщающимся с одной стороны с теплообменником для охлаждения хладагента и компрессором, а с другой - с промежуточным теплообменником и дополнительным компрессором.

Кроме того, отличительным признаком устройства является то, что детандер содержит несколько ступеней, подключенных к конденсатору.

Другим отличием устройства является то, что контур прямого цикла перед дополнительным нагревателем содержит дроссель.

Предлагаемые в данном способе условия взаимодействия прямого и обратного циклов являются существенно значимыми для достижения целей изобретения. В частности, в качестве прямого цикла целесообразно использовать паросиловой цикл Ренкина, приближающийся по эффективности к циклу Карно. При этом снижение температуры конденсации до значений 70 - 120 К позволяет значительно повысить термодинамический к.п.д. прямого цикла по сравнению с традиционными паросиловыми установками с температурой конденсации около 300 К.

Для теплового насоса, отводящего теплоту конденсации, в предлагаемом способе предусматривается использование обратного треугольного цикла Лоренца с постоянной температурой теплоисточника (рабочее тело в конденсаторе) и переменной температурой теплоприемника (рабочее тело, сжатое насосом после конденсатора). Термодинамический к. п.д. треугольного цикла Лоренца в диапазоне температур 100 - 300 К почти в три раза выше к.п.д. идеального цикла Карно /3, 4/. При увеличении диапазона температур это соотношение увеличивается до 10 и более раз /3/.

Для проведения обратного цикла с минимальными энергетическими потерями (т. е. для снижения внешней и внутренней необратимости реального цикла) в предлагаемом способе предусматривается ряд операций, включая: 1 - охлаждение хладагента перед сжатием в компрессоре; 2 - применение для охлаждения хладагента обратного цикла рабочего тела прямого цикла; 3 - охлаждение хладагента до и после сжатия в компрессоре до температур рабочего тела; 4 - повышение давления хладагента в конденсаторе с применением дополнительного компрессора, повышающего перепад давлений в детандере и соответствие температур рабочего тела и хладагента; 5 - многоступенчатое сжатие и расширение хладагента.

Энергетическая эффективность предлагаемого способа и устройства могут быть сравнительно высокими, а выработка электроэнергии в прямом цикле может существенно превысить затраты энергии в обратном цикле. Этому также способствует выбор рабочего тела со сравнительно высокой критической температурой и повышение степени сжатия рабочего тела в насосе. Эти факторы позволяют многократно повысить теплоемкость рабочего тела после конденсатора и, следовательно, снизить температуры хладагента в обратном цикле Лоренца, определяющие его холодильный коэффициент. В частности, для жидкого пропана (C3H8), имеющего критическое давление Pкр = 4,21 МПа, критическую температуру Tкр = 369,9 К, теплоту испарения Qк≈480 кДж/кг при T≈ 100 - 150 К, средняя теплоемкость при постоянном давлении Cр в диапазоне температур 100 - 200 К при давлении P/Pкр ≥ 3 составляет согласно /5/ 6,7 кДж/кг•К.

Количество теплоты, которое можно передать рабочему телу - пропану в этом диапазоне температур (100 К), составляет величину Q1= Cp•ΔT = 6,7 кДж/(кг•K)•100K = 670 кДж/кг. .

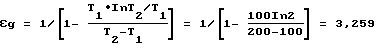

Холодильный коэффициент треугольного цикла Лоренца для этого диапазона температур T1 = 100 К и T2 = 200 К можно вычислить так /3, 4/.

Работу, потребляемую в обратном цикле с учетом даже низкого к.п.д. реального процесса η = 0,7 , можно оценить величиной A, равной A = Qк/(εg•η) = 480/(3,259•0,7) = 210 кДж/кг. .

При этом, количество теплоты Q2, передаваемой тепловым насосом (обратным циклом) рабочему телу, составляет величину Q2 = Qк + A = 480 + 210 = 690 кДж/кг, практически равную значению Q1, необходимой для нагрева потока жидкого пропана от 100 К до 200 К.

Выработку электроэнергии в прямом цикле при расширении паров пропана, имеющих среднее значение теплоемкости Cр = 1,5 кДж/кг•К, в диапазоне температур 400 - 100 К с учетом к.п.д. турбогенератора ηт= 0,75 можно оценить значением Aт = 1,5 • (400 - 100) • 0,75 = 337,5 кДж/кг.

Таким образом, выработка электроэнергии в прямом цикле (337,5 кДж/кг) может превысить потребление энергии в обратном цикле (210 кДж/кг) на практически значимую величину.

Для привода компрессоров в обратном цикле можно также использовать тепловой двигатель, а энергию образующихся выхлопных газов использовать для нагрева рабочего тела. В этом случае количество вырабатываемой полезной электроэнергии может быть увеличено, а степень преобразования энергии топлива в электрическую может составить 80 - 90%.

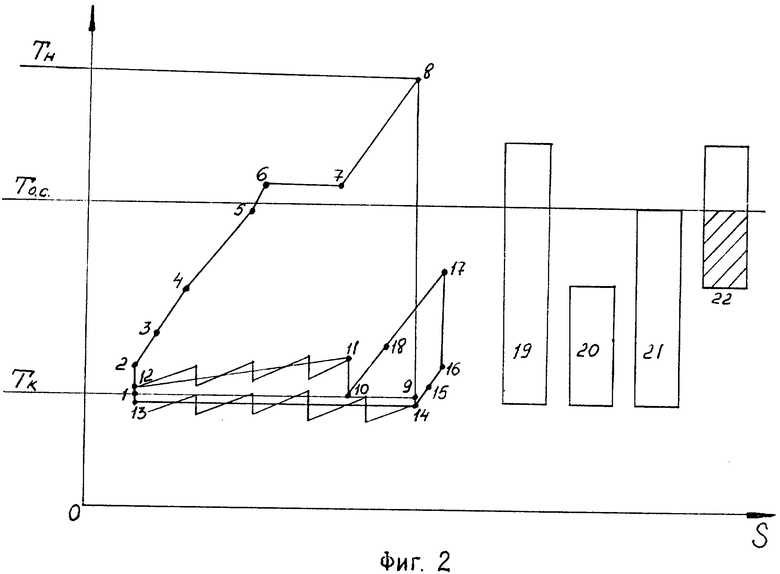

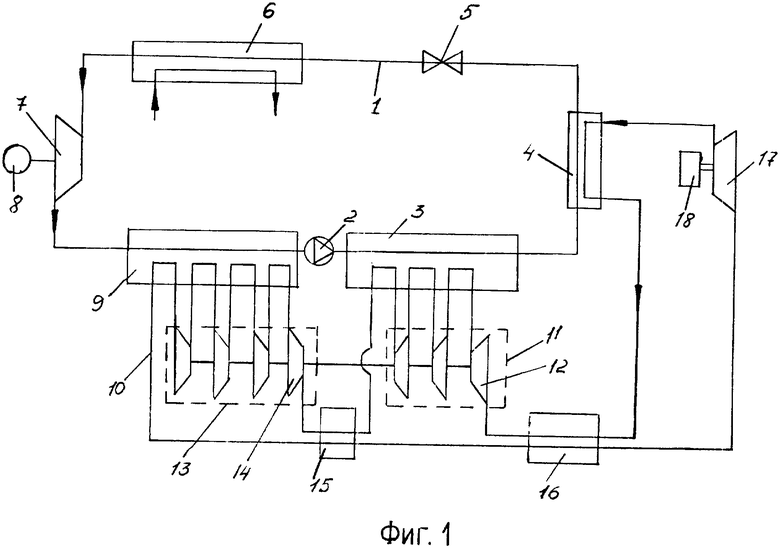

На фиг. 1 представлена принципиальная схема устройства для реализации способа, а на фиг. 2 - T-S-диаграмма прямого и обратного циклов предлагаемого способа, где T - абсолютная температура, S - абсолютная энтропия.

Устройство включает контур прямого цикла 1, содержащий насос 2, нагреватель 3, теплообменник 4, дроссель 5, дополнительный нагреватель 6, турбину 7 с генератором 8, конденсатор 9 и контур обратного цикла (тепловой насос) 10, содержащий компрессор 11 со ступенями 12, детандер 13 со ступенями 14, промежуточный теплообменник 15, регенеративный теплообменник 16 дополнительный компрессор 17 с приводом 18.

Для реализации способа в качестве рабочего тела целесообразно использовать смеси углеводородов с содержанием от 2 до 4 атомов углерода в молекуле, а в качестве хладагента - воздух или азот.

Указанный способ может быть осуществлен следующим образом. Жидкое рабочее тело с температурой, меньшей температуры окружающей среды, например, 100 К ( ≈ - 173oC) после конденсатора 9 сжимают насосом 2 до давлений выше критического и транспортируют по контуру прямого цикла 1, где последовательно нагревают в нагревателе 3, например, до температуры ≈ 140 К (-133oC), теплообменнике 4, например, до температуры 220 К (-53oC), дросселируют рабочее тело с понижением его давления до значений близких к критическому в дросселе 5.

При таком дросселировании снижается теплоемкость жидкого рабочего тела, сопровождающаяся возрастанием его температуры. Далее рабочее тело нагревают, испаряют и перегревают пары рабочего тела в дополнительном нагревателе 6 с применением внешнего источника тепловой энергии, а образовавшиеся перегретые пары, например, с температурой 400 К (+127oC) расширяют в турбине 7 с выработкой электроэнергии генератором 8. Проходя турбину, пар расширяется и охлаждается до температуры конденсации, например, 100 к. После турбины 6 пар подают в конденсатор 9, который охлаждают хладагентом обратного цикла.

Хладагент циркулирует в контуре обратного цикла 10. Хладагент поступает в компрессор 11, охлажденный до температуры близкой к температуре конденсации, например. 110 К. В ступенях компрессора 12 повышают степень сжатия рабочего тела, например, в 2 - 8 раз, с промежуточным охлаждением хладагента рабочим телом в нагревателе 3. После компрессора хладагент дополнительно охлаждают до температуры конденсации, например, 100 К, в промежуточном теплообменнике 15 хладагентом, выходящим из конденсатора. Охлажденный после компрессора хладагент далее подают в детандер 13, где он последовательно расширяется и охлаждается в ступенях 14 с промежуточным нагревом хладагента в конденсаторе 9. Работа, выделяющаяся в детандере, расходуется для привода компрессора. Далее хладагент нагревают последовательно в промежуточном теплообменнике 15, например, до температуры 108 К, регенеративном теплообменнике 16, например, до температуры 135 К, и сжимают дополнительным компрессором 17 с повышением давления хладагента, например, в 2 - 10 раз, и температуры, например до 200 К - 220 К. Затем, хладагент охлаждают, например, до температуры 140 К - 150 К, рабочим телом в теплообменнике 4, хладагентом в регенеративном теплообменнике 16 и возвращают в компрессор при температуре близкой к температуре конденсации рабочего тела.

Изображенная на фиг. 2 диаграмма T-S прямого - паросилового и обратного - холодильного циклов поясняет их взаимодействие друг с другом.

На фиг. 2 - обозначено: T - абсолютная температура хладагента; S - абсолютное значение энтропии; Tн, Tо.с и Tк - соответственно абсолютная температура нагрева паров рабочего тела, окружающей среды и температура конденсации паров рабочего тела.

В идеальном прямом паросиловом цикле на фиг. 2 представлены следующие процессы:

1-2 - адиабатическое сжатие жидкого рабочего тела насосом;

2-3 - нагрев рабочего тела в нагревателе 3;

3-4 - нагрев рабочего тела в теплообменнике 4;

4-5 - дросселирование рабочего тела дросселем 5;

5-6, 6-7, 7-8 - соответственно нагрев, испарение и перегрев паров рабочего тела в дополнительном нагревателе 6;

8-9 - расширение паров рабочего тела в турбине с выработкой электроэнергии в электрогенераторе 8;

9-1 - конденсация паров рабочего тела в конденсаторе 9.

В обратном холодильном цикле на фиг. 2 представлены следующие процессы:

10-11-12 - многоступенчатое сжатие хладагента в компрессоре 11 с промежуточным охлаждением в нагревателе 3;

12-13 - охлаждение хладагента в промежуточном теплообменнике 15;

13-14 - многоступенчатое расширение хладагента в детандере 13 с промежуточным нагревом в конденсаторе 9;

14-15 - нагрев хладагента в промежуточном теплообменнике 15;

15-16 - нагрев хладагента в регенеративном теплообменнике 16;

16-17 - сжатие хладагента в дополнительном компрессоре 17;

17-18 - охлаждение хладагента в теплообменнике 4;

18-10 - охлаждение хладагента в регенеративном теплообменнике 16.

Для дополнительного пояснения эффектов от комбинации циклов на фиг. 2 приведены диаграммы следующих эквивалентных по степени термодинамического совершенства циклов Карно;

19 - прямого паросилового цикла предлагаемого способа;

20 - обратного холодильного цикла Лоренца предлагаемого способа;

21 - традиционного известного холодильного цикла с выводом теплоты низкого уровня на уровень окружающей среды;

22 - прямого силового цикла, являющегося комбинацией прямого цикла с номером 19 и обратного цикла с номером 20.

Заштрихованный участок цикла с номером 22 характеризует дополнительный энергетический эффект предлагаемого способа.

Кроме того, ломаная линия на фиг. 2 характеризует многоступенчатость процессов сжатия и расширения хладагента.

Таким образом, из представленных материалов следует, что предлагаемый способ является новым, имеет изобретательский уровень и может быть эффективно применен в промышленности.

Список использованных источников

1. Е. Гречнева, И. Грицевич. Проект внедрения экологически чистой технологии АО "Криокор", "Энергетическая эффективность", М., Центр по эффективному использованию энергии (ЦЭНЭФ), N 5, c. 12 - 13.

2. Шелест П. Полувековой юбилей одной идеи. - "Наука и жизнь", 1993, N 2, с. 152 - 153.

3. В. С. Мартыновский. Циклы, схемы и характеристики термотрансформаторов, - М., Энергия, 1979, с. 50 - 55.

4. Г. Хайнрих, Х. Найорк, В. Нестлер. Теплонасосные установки для отопления и горячего водоснабжения. - М., Стройиздат, 1985, с. 37 - 45.

5. Н.Л. Стаскевич, Д.Я. Вигдорчик. Справочник по сжиженным газам. - Л., Недра, 1986, с. 24 - 93.

Способ и устройство для получения электроэнергии могут быть использованы в энергетике. В способе, включающем прямой энергетический цикл, в котором жидкое рабочее тело сжимают, затем нагревают и испаряют, образовавшиеся пары расширяют в турбине с выработкой электроэнергии и конденсируют, и обратный энергетический цикл, в котором хладагент сжимают в компрессоре, охлаждают с передачей теплоты рабочему телу и расширением в детандере, конденсацию рабочего тела проводят при температуре ниже температуры окружающей среды, температуру хладагента перед сжатием в компрессоре снижают ниже температуры окружающей среды, хладагент в детандере охлаждают до температуры ниже температуры конденсации рабочего тела и подают в конденсатор для отвода теплоты, а нагрев и испарение рабочего тела перед турбиной проводят с применением низкопотенциального теплоносителя. В устройстве, включающем паросиловой контур с последовательно соединенными насосом, нагревателем, турбогенератором и конденсатором, и тепловой насос с детандером и компрессором, подключенным к нагревателю, паросиловой контур после нагревателя снабжен теплообменником для охлаждения хладагента, включенным в контур теплового насоса перед компрессором, детандер подключен к конденсатору, а контур паросилового цикла перед турбиной имеет дополнительный нагреватель, подключенный к внешнему источнику тепловой энергии. Изобретение обеспечивает повышение эффективности преобразования энергии низкопотенциальных тепловых источников в электрическую, снижение потребления топлива и выбросов дымовых газов в окружающую среду. 2 с.п. и 16 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гречнева Е., Грицевич И | |||

| Проект внедрения экологически чистой технологии АО "Криокор" | |||

| Энергетическая эффективность | |||

| - М.: Центр по эффективному использованию энергии (ЦЭНЭФ), 1995, N 5, с.12 и 13 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Шелест П | |||

| Полувековой юбилей одной идеи | |||

| Наука и жизнь | |||

| Способ изготовления фанеры-переклейки | 1921 |

|

SU1993A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Мартыновский В.С | |||

| Циклы, схемы и характеристики термотрансформаторов | |||

| - М.: Энергия, 1979, с.50-55 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Хайнрих Г., Найорк Х., Неотлер В | |||

| Теплонасосные установки для отопления и горячего водоснабжения | |||

| - М.: Стройиздат, 1985, с.37-45 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Стаскевич Н.Л., Вигдорчик Д.Я | |||

| Справочник по сжиженным газам | |||

| - Л.: Недра, с.24-93. | |||

Авторы

Даты

1998-08-20—Публикация

1995-06-14—Подача