Изобретение относится к испытаниям и измерениям и может быть использовано для неразрушающего контроля тонкостенных изделий, например, листов проката.

Известен способ акустического контроля тонкостенных изделий, заключающийся в том, что в контролируемом участке изделия возбуждают упругие колебания с изменяющейся частотой, принимают упругие колебания и регистрируют значение частоты резонансных колебаний, по отклонению которого от паспортного значения судят о наличие дефекта (см. а.с. СССР N 690378, кл. G 01 N 29/04, 1977 г.) [1].

Недостатком известного способа является значительная трудоемкость, обусловленная необходимостью определения для каждого неповрежденного изделия паспортных значений резонансных частот колебаний его участков до эксплуатации и в процессе эксплуатации.

Известен также способ акустического контроля тонкостенных изделий, заключающийся в том, что в контролируемом участке изделия возбуждают импульсы свободных упругих колебаний, принимают упругие колебания и измеряют их частоту, по которой судят о дефектности контролируемого участка (Приборы для неразрушающего контроля материалов и изделий: Справочник / Под ред. В.В. Клюева. -М. : Машиностроение, 1976, т. 2, с. 271 [2]. Недостатком данного способа является низкая чувствительность контроля и малая производительность, обусловленная необходимостью анализа полученного спектра частот.

Известно устройство для акустического контроля тонкостенных изделий, содержащее ударное устройство для возбуждения импульсов свободных упругих колебаний в изделии и приемник упругих колебаний, установленный на поверхности изделия и подключенный к измерителю частоты [2].

Недостатком данного устройства является низкая чувствительность и малая производительность контроля.

Наиболее близким способом того же назначения к заявленному способу в группе изобретений по совокупности признаков является способ акустического контроля тонкостенных изделий, заключающийся в том, что в контролируемом участке изделия возбуждают импульсы свободных упругих колебаний, последовательно акустически нагружают локальные зоны контролируемого участка, принимают упругие колебания и снимают зависимость изменения частоты принимаемых колебаний от местоположения нагруженной зоны, по которой судят о контролируемом параметре (а.с. СССР N 1024829, кл. G 01 N 29/04, 1982) [3], принятый за прототип.

Однако данный способ имеет ряд существенных недостатков, препятствующих достижению указанного ниже технического результата при использовании способа. Во-первых, это низкая чувствительность контроля, обусловленная незначительным изменением фиксируемых частот при изменении местоположения присоединенной массы (акустической нагрузки), принципиальным отсутствием скачкообразного изменения частоты при смещении присоединенной массы непосредственно в зоне дефекта, значительным расстоянием от места нагружения локальных зон до постоянного места приема упругих колебаний, которое должно быть постоянным для обеспечения возможности анализа снятой частотной зависимости. Во-вторых, это низкая производительность контроля, обусловленная необходимостью снятия полной зависимости всего спектра частот и его последующего анализа для суждения о местоположении дефекта, характере трещины и т.п. В-третьих, это значительная вероятность повреждения нагруженной исследуемой конструкции в процессе контроля.

Наиболее близким устройством того же назначения к заявленному устройству в группе изобретений по совокупности признаков является устройство для акустического контроля тонкостенных изделий, содержащее ударное устройство для возбуждения импульсов свободных упругих колебаний в контролируемом изделии, элемент акустической нагрузки локальной зоны в виде размещенной на поверхности изделия присоединенной массы, и приемник упругих колебаний, установленный на поверхности изделия и подключенный к измерителю частоты (см. [3]) принятое за прототип.

Недостатком данного устройства, препятствующим достижению указанного ниже технического результата при использовании устройства, является низкая чувствительность и малая производительность контроля.

Сущность изобретения заключается в том, что последовательно жестко фиксируют локальные зоны контролируемого изделия и в случае наличия в соответствующей локальной зоне дефекта регистрируют скачкообразное изменение частоты свободных упругих колебаний.

Технический результат - повышение чувствительности контроля, увеличение его производительности и уменьшение вероятности повреждения конструкции во время контроля.

Указанный единый технический результат при осуществлении группы изобретений по объекту - способу достигается тем, что в известном способе акустического контроля тонкостенных изделий в контролируемом участке изделия возбуждают импульсы свободных упругих колебаний, последовательно акустически нагружают локальные зоны контролируемого участка, принимают упругие колебания и измеряют их частоту, по которой судят о дефектности контролируемого участка.

Особенность способа заключается в том, что для каждой локальной зоны контролируемого участка последовательно производят по два измерения, первое из которых - без нагружения локальной зоны, а второе - при фиксации локальной зоны в плоскости изделия, принимая упругие колебания и измеряя их в максимально возможной близости от данной локальной зоны, при этом о наличии дефектов и их местоположению судят по наличию и местоположению локальных зон, характеризующихся скачкообразным изменением результатов в первом и втором измерениях.

Указанный единый технический результат при осуществлении группы изобретений по объекту - устройству достигается тем, что в известном устройстве для акустического контроля тонкостенных изделий содержится устройство для возбуждения импульсов свободных упругих колебаний в контролируемом изделии, элемент акустической нагрузки локальной зоны контролируемого участка и приемник упругих колебаний, установленный на поверхности изделия и подключенный к измерителю частоты.

Особенность устройства заключается в том, что элемент акустической нагрузки представляет собой фиксатор локальной зоны в плоскости изделия, выполненный в виде постоянного магнита, размещенного на внешней поверхности изделия, и ферромагнитной шайбы, размещенной в зоне магнита на внутренней поверхности изделия.

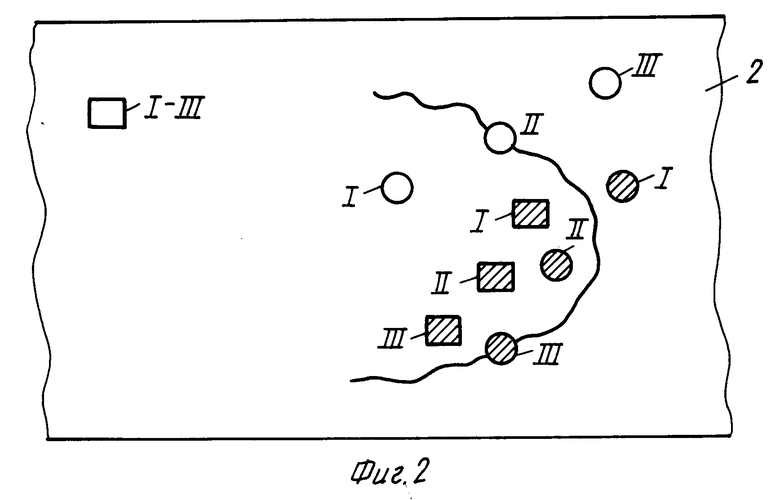

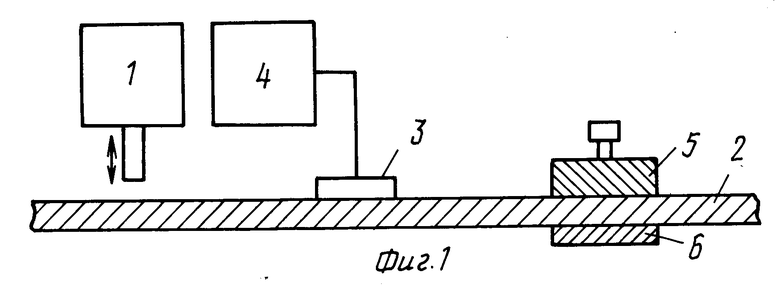

На чертежах представлено устройство в заявленной группе изобретений, где на фиг. 1 схематично изображено устройство для акустического контроля, поперечный разрез; на фиг. 2 - примерный вид на контролируемый участок изделия, поясняющий процесс контроля известным и предлагаемым способами.

Устройство для акустического контроля тонкостенных изделий содержит ударное устройство 1 (фиг. 1) с бойком для периодического возбуждения импульсов свободных упругих колебаний контролируемого участка изделия 2, приемник 3 упругих колебаний (например, пьезоэлектрический акселерометр), установленный на поверхности изделия 2 и подключенный к частотомеру 4, а также элемент нагрузки локальной зоны контролируемого участка, представляющий собой фиксатор локальной зоны в плоскости изделия 2, выполненный в виде постоянного магнита 5 с рукояткой для перемещения, размещенного на внешней поверхности изделия 2, и ферромагнитной шайбы 6, размещенной в зоне магнита 5 на внутренней поверхности изделия 2.

Предлагаемый способ акустического контроля осуществляют следующим образом. С помощью ударного устройства 1 в контролируемом участке изделия 2 возбуждают импульсы свободных упругих колебаний, принимают упругие колебания приемником 3 и измеряют их частоту частотомером 4. При этом для каждой локальной зоны контролируемого участка последовательно производят по два измерения, первое из которых - без нагружения локальной зоны, а второе - при акустическом нагружении локальной зоны путем ее фиксации в плоскости изделия с помощью магнита 5 и ферромагнитной шайбы 6, принимая упругие колебания и измеряя их в максимально возможной близости от данной локальной зоны. О наличие дефектов и их местоположении судят по наличию и местоположению локальных зон, характеризующихся скачкообразным изменением результатов в первом и втором измерениях.

Поясним принцип контроля известным, принятым за прототип способом [3] и предлагаемым способом с помощью схемы на фиг. 2. На данной схеме волнистой кривой линией показана трещина в изделии 2, элементы без штриховки соответствуют реализации известного способа, элементы со штриховкой - предлагаемого способа, квадратиком показан приемник упругих колебаний 3, кружком - элемент акустической нагрузки 5, 6 (в известном способе - это присоединенная масса, а в предлагаемом - фиксатор в виде магнита 5 и ферромагнитной шайбы 6). Например, при трех последовательных измерениях известным способом (I, II, III) приемник упругих колебаний 3 находится в одном постоянном положении, а присоединенная масса последовательно в трех различных положениях. Очевидно, что при трех таких измерениях изменения частоты, фиксируемые приемником, незначительны (приемник не может быть близко расположен к присоединенной массе во всех измерениях, присоединение массы мало влияет на частоту и эта зависимость практически не зависит от дефекта), что предельно уменьшает чувствительность известного способа и затрудняет анализ результатов измерения. При реализации предлагаемого способа производят, например, последовательно три серии по два измерения в каждой. В первом измерении первой серии приемник находится в положении I (квадратик со штриховкой), а фиксатора I вообще нет, во втором измерении фиксатор I (кружок со штриховкой) установлен в показанное на фиг. 2 положение, для чего перемещают магнит 5 по внешней поверхности изделия 2, а шайба 6 сама смещается за магнитом по внутренней поверхности изделия 2. Очевидно, что частоты, фиксируемые приемником при двух данных измерениях первой серии, практически не отличаются. Тот же результат будет и при двух измерениях второй серии (квадратик II и кружок II со штриховкой). Однако в третьей серии при втором измерении фиксатор III попал на трещину и зажал ее, что привело к скачкообразному изменению частоты, зафиксированной приемником III в первом и втором измерениях, при этом координаты точки расположения фиксатора III в третьей серии во втором измерении фиксируются, а результаты измерений в двух предыдущих сериях из рассмотрения исключаются. Совокупность таких координат в каждой серии из двух измерений, характеризующихся скачкообразным изменением частоты, зафиксированной приемником, и даст в итоге геометрические параметры трещины.

Очевидно, что предлагаемые способ и устройство характеризуются предельно высокой чувствительностью, т. к. во первых здесь фиксируются не все подряд измерения, а только сопровождающиеся скачком частоты, во вторых - перемещения фиксатора, в отличие от смещения присоединенной массы, в случае попадания на трещину вызывают скачкообразное изменение частоты, в третьих - при парных измерениях по данному принципу приемник колебаний может располагаться не строго в одном заданном положении, а при каждой серии измерений устанавливаться по возможности предельно близко к локальной зоне, то есть к фиксатору. Способ характеризуется высокой производительностью, т.к. здесь нет необходимости проведения значительной серии измерений и последующего анализа всего частотного спектра. Достаточно сразу в процессе измерения фиксировать координаты магнита с шайбой в момент скачка частоты, что соответствует координате трещины. Согласно принципу реализации предлагаемого способа здесь не увеличивают механические нагрузки на изделие при возбуждении упругих колебаний и нагружении дополнительной массой, как в известном способе, а наоборот - фиксируют трещину, предотвращая ее расширение в процессе колебаний, что уменьшает вероятность повреждения конструкции в процессе контроля.

1. SU, авторское свидетельство N 690378, G 01 N 29/04, 1977.

2. Приборы для неразрушающего контроля материалов и изделий: Справочник / Под. ред. В.В. Клюева. М.: Машиностроение, 1976, т. 2, с. 271.

3. SU, авторское свидетельство N 1024829, G 01 N 29/04, 1982.

Способ и устройство акустического контроля тонкостенных изделий используют для неразрушающего контроля тонкостенных изделий. Способ заключается в том, что в контролируемом участке изделия возбуждают импульсы свободных упругих колебаний, акустически нагружают локальные зоны контролируемого участка, принимают другие колебания и измеряют их частоту, при этом для каждой локальной зоны последовательно проводят по два измерения, первое из которых - без нагружения зоны, а второе - при фиксации локальной зоны в плоскости изделия, причем о наличии и местоположении дефектов судят по скачкообразному изменению результатов в первом и втором измерениях. Устройство для контроля содержит ударное устройство, приемник упругих колебаний и элемент акустической нагрузки локальной зоны, представляющий собой фиксатор локальной зоны в плоскости изделия, выполненный в виде постоянного магнита, размещенного на внешней поверхности изделия, и ферромагнитной шайбы, размещенной в зоне магнита на внутренней поверхности изделия. Технический результат - повышение чувствительности контроля, увеличение его производительности и уменьшение вероятности повреждения конструкции во время контроля. 2 c. п. ф-лы, 2 ил.

| Приборы для неразрушающего контроля материалов и изделий: Справочник | |||

| /Под ред | |||

| В.В.Клюева | |||

| - М.: Машиностроение, 1976, т.2, с | |||

| Искроудержатель для паровозов | 1920 |

|

SU271A1 |

| SU, авторское свидетельство, 1024829, G 01 N 29/04, 1983. | |||

Авторы

Даты

1998-08-20—Публикация

1996-03-05—Подача