Изобретение относится к черной металлургии и может быть использовано для загрузки шахтных печей, например, в доменном производстве для загрузки доменных печей.

Известно загрузочное устройство шахтной печи, содержащее бункер с впускным и выпускным отверстиями, запираемыми сдвоенными колоколообразными клапанами, с приводом вертикального перемещения (1). Основным недостатком данной конструкции является недостаточная герметичность печи относительно бункера при свободной установке внутреннего колокола в закрытое положение. Кроме того, сочетание в последнем функций газозапирающего и шихтоудерживающего элементов снижает их долговечность вследствие истирания контактной зоны между внутренним колоколом и бункером и в целом надежность и долговечность загрузочного устройства.

Известно загрузочное устройство, содержащее приемную воронку, один или несколько накопительных бункеров, установленных на взвешивающих устройствах, и вращающийся распределитель шихты. Накопительные бункера снабжены впускными и выпускными клапанами, установленными жестко на копре печи и соединенными с бункерами посредством герметизирующих сильфонов (2).

Взвешивание целиком накопительного бункера, находящегося в условиях переменного внутреннего давления и воздействия ветровых нагрузок с внешней стороны, не дает достоверных показаний, что снижает эффективность управляемой загрузки шихты в печь.

Известно загрузочное устройство доменной печи, содержащее быстроходный редуктор, соосные валы которого уплотнены относительно друг друга и корпуса сальниковыми уплотнениями (3).

Использование в уплотнениях сальниковых набивок, зажимаемых грундбуксами, вызывает дополнительное трение и, соответственно, повышенный нагрев. Кроме того, невозможность контроля степени износа уплотнения или отсутствие постоянной компенсации истираемой поверхности снижает надежность уплотнения и, в целом, долговечность редуктора.

Известно загрузочное устройство доменной печи, содержащее четное число шихтовых бункеров с клапанами, распределительную воронку с группами сопел по количеству шихтовых бункеров и конус, установленный над ее выпускным отверстием (4).

Управление распределением шихты воздействием отдельной газовой струей или группой струй в радиальном направлении не обеспечивает достаточного эффекта за счет неравномерности газового воздействия по поперечному сечению шихтового потока, при этом основное перераспределение фракции шихты происходит по направлению ядра потока газа, что при различном гранулометрическом составе шихты не позволяет получить стабильное фракционное разделение шихты.

Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является устройство для загрузки шахтной печи, содержащее последовательно расположенные относительно вертикальной оси приемную воронку, герметичный накопительный бункер с верхним и нижним пропускными отверстиями, затворы с приводами их вертикального перемещения и размещенную под нижним отверстием бункера шихтовую воронку с корпусом редуктора вращения распределителя шихты, расположенного в купольной части печи (5).

Использование в качестве газовых затворов конусов ограничивает их срок службы в связи с износом газоуплотняющих контактных поверхностей, кроме того, замена громоздких конусов, подвешенных на штангах, сопряженных одна с другой, возможна только совместно со всем загрузочным устройством, что приводит к дополнительному простою доменной печи на ремонте. Распределение силовых нагрузок в конструкции устройства и наличие корпуса с редуктором в шихтовой воронке не позволяет установить взвешивающее устройство, что ограничивает технические возможности аппарата.

Целью предлагаемого по изобретению устройства для загрузки шахтной печи является повышение эффективности загрузки шихты и надежности работы устройства.

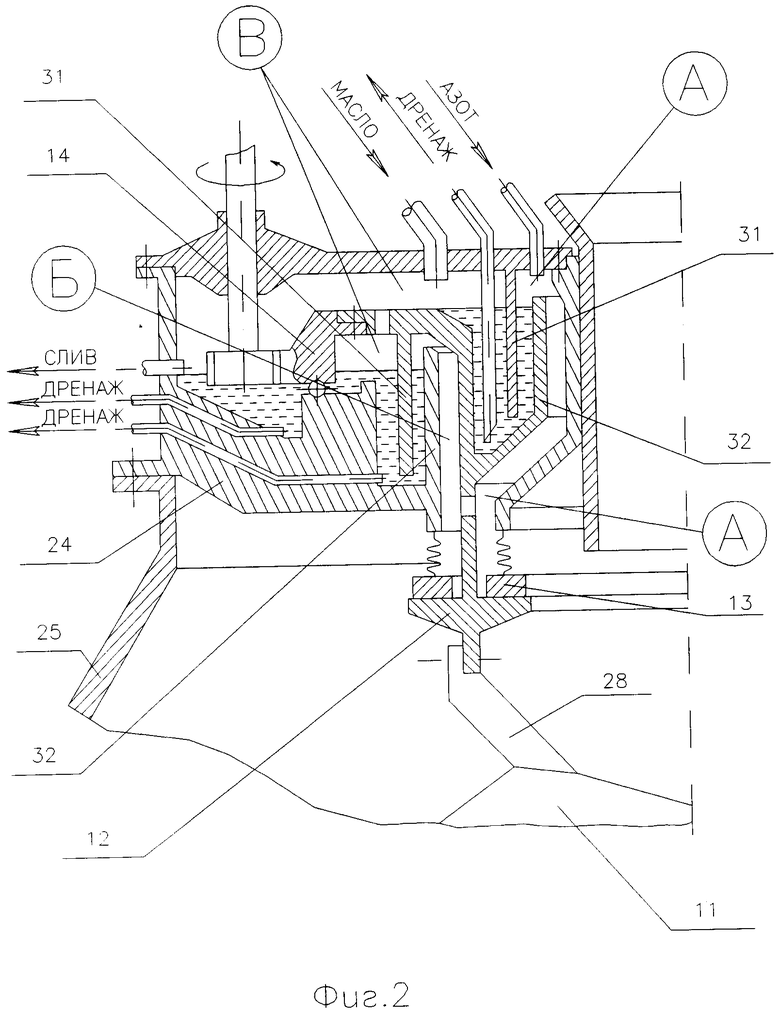

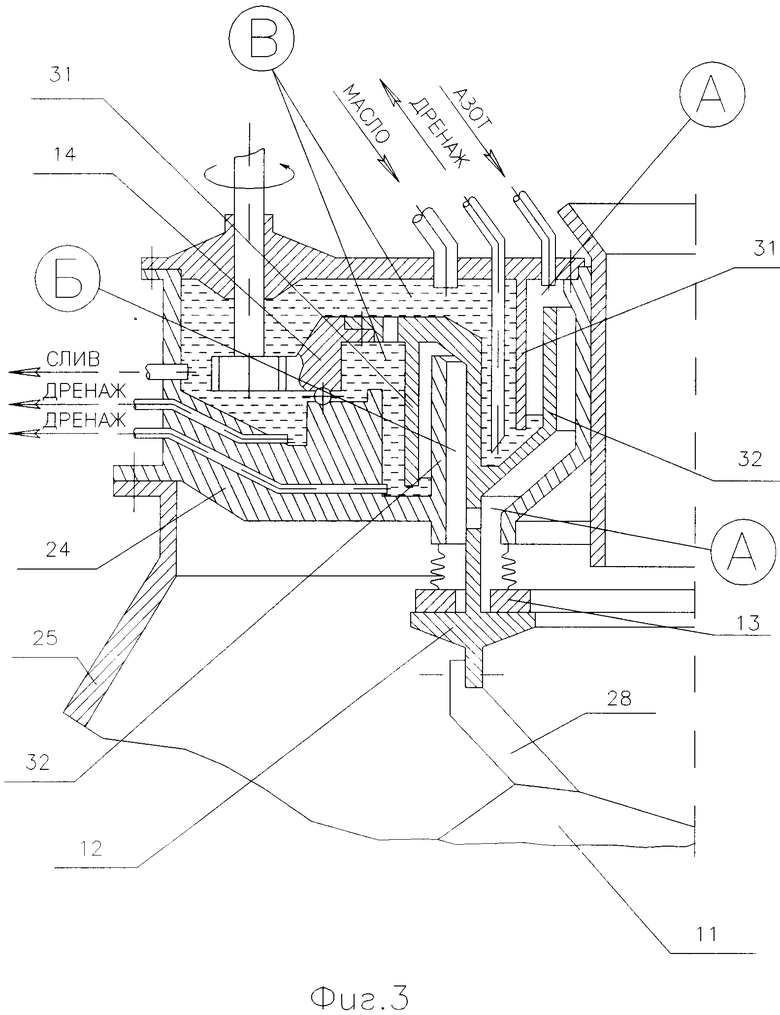

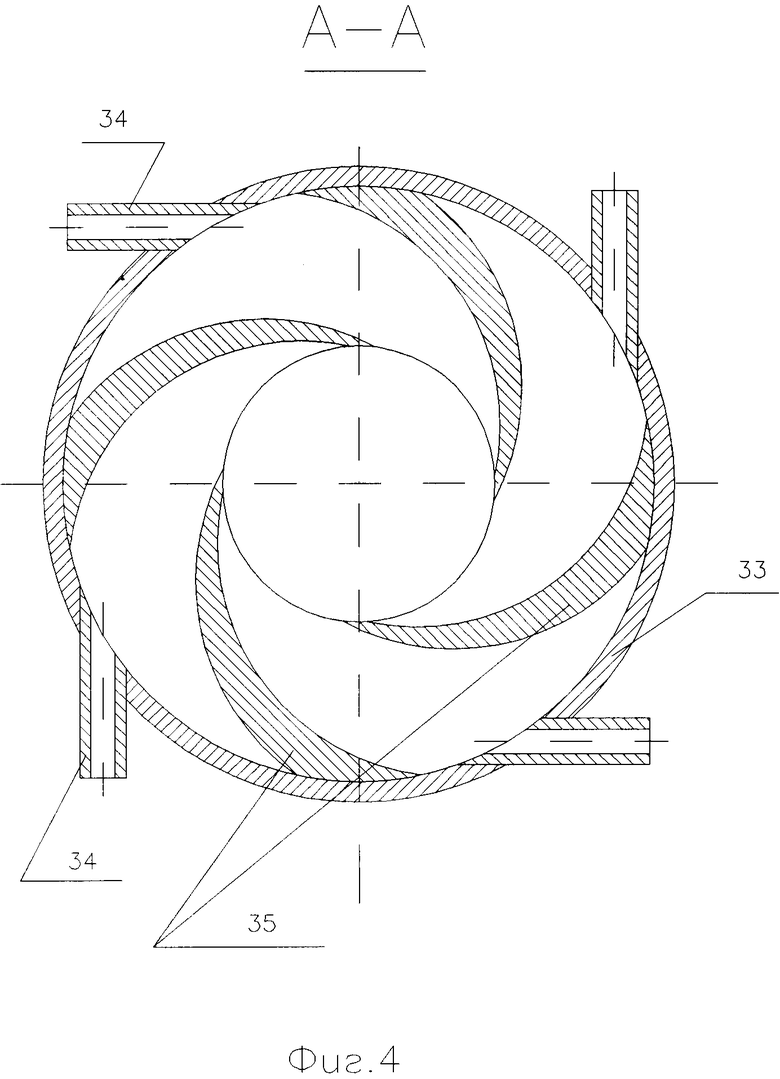

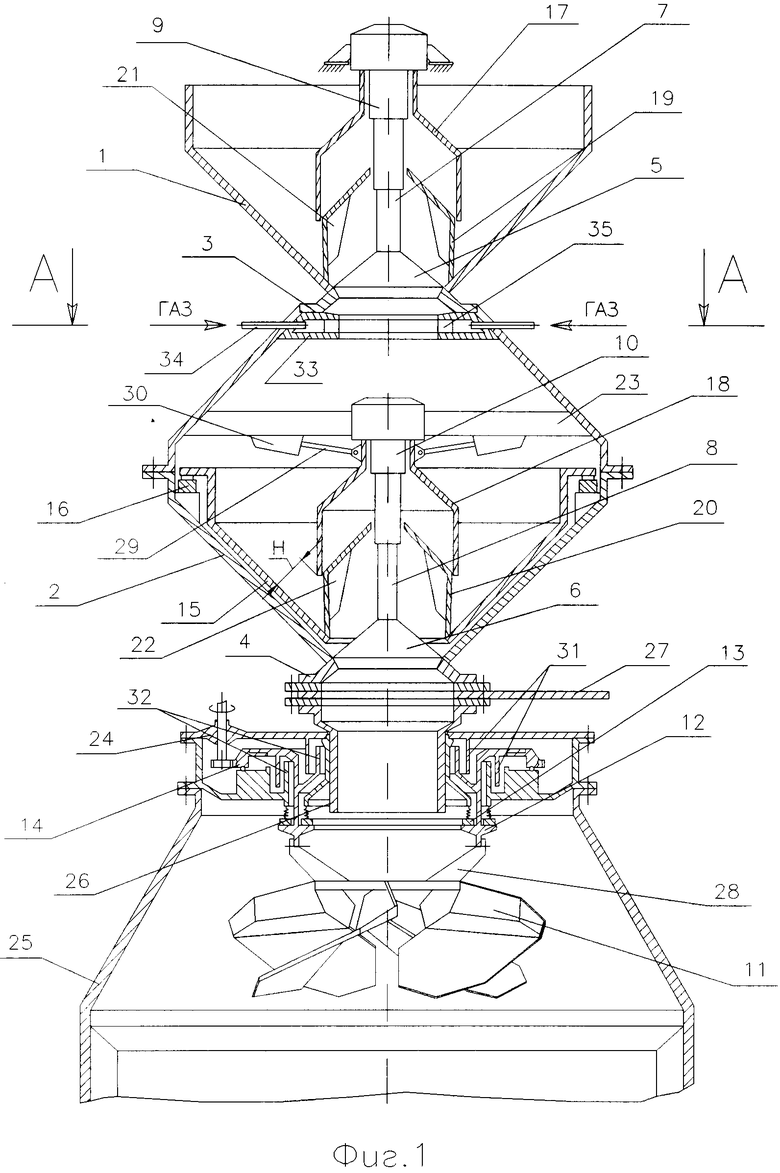

Сущность предлагаемого изобретения пояснена на чертежах 1-3, где изображены:

фиг. 1 - схема устройства для загрузки шахтной печи;

фиг. 2 - схема образования кольцевых сообщающихся сосудов в редукторе;

фиг. 3 - схема образования гидравлического запирания в редукторе;

фиг. 4 - сечение кольцевого коллектора по А-А.

Поставленная цель в изобретении достигается тем, что известное устройство для загрузки шахтной печи (см. фиг. 1), установленное на куполе и содержащее расположенные последовательно относительно вертикальной оси приемную воронку 1, герметичный накопительный бункер 2, верхнее 3 и нижнее 4 седла с пропускными отверстиями, перекрываемыми газовыми затворами 5 и 6, закрепленными на штангах 7 и 8 приводов вертикального перемещения 9 и 10, и распределитель шихты 11, соединенный полым валом 12, в нижней части которого размещен дисковый блок 13, с редуктором 14 привода вращения, снабжено весовой воронкой 15, установленной, например, на тензодатчиках 16 внутри накопительного бункера 2, над седлами 3 и 4 которого закреплены защитные кожухи 17 и 18. Во внутренней полости каждого защитного кожуха 17 и 18 установлены шихтоотсечные цилиндры 19 и 20, закрепленные через упоры 21 и 22 на штангах 7 и 8, с возможностью скольжения. В нижнем закрытом положении шихтоотсечные цилиндры 19 и 20 перекрывают своими боковыми поверхностями кольцевые щели, образованные нижними кромками защитных кожухов 17 и 18 и внутренними поверхностями воронок 1 и 15. Приводы 9 и 10 вертикального перемещения затворов 5 и 6 установлены внутри верхней части полостей кожухов 17 и 18. Нижний кожух 18 закреплен внутри бункера 2 посредством кронштейнов 23, а верхний 17 установлен на металлоконструкциях копра печи (условно не показано). Корпус 24 редуктора 14 закреплен непосредственно на колошниковом кольце купола доменной печи 25 и выполнен с центральным отверстием, в котором установлена кольцевая течка 26 с газовой задвижкой 27. Течка 26 предназначена для пропуска загружаемой в печь шихты из бункера 2 на распределитель 11, соединенный кронштейнами 28 с полым валом 12 редуктора 14.

При этом защитный кожух 18 над нижним пропускным отверстием бункера 2 установлен подвижно и соединен тягами 29 с механизмами 30 горизонтального перемещения, размещенными равномерно по периметру бункера 2.

При этом полый вал 12 редуктора 14 и его корпус 24 содержит коаксиально расположенные обечайки 31 и 32, поочередно закрепленные на валу 12 и корпусе 24 и образующие кольцевые сообщающиеся сосуды (фиг.2).

При этом под впускным отверстием седла 3 накопительного бункера 2 установлен кольцевой коллектор 33 с подводящими патрубками 34. Выпускная щель коллектора 33 разделена вертикальными перегородками 35, равномерно размещенными тангенциально по окружности (фиг.4).

Устройство, согласно вариантов изобретения, прошло технологические испытания на модели в масштабе 1:20 и готово к промышленному применению на доменной печи объемом 2000 м3. Наиболее оптимальным является установка защитного кожуха 18 внутри бункера 2 на трех кронштейнах 23. Такое количество кронштейнов обеспечивает устойчивое положение кожуха 18 и минимальное воздействие на загружаемый в бункер 2 поток шихты. Кольцевой зазор Н, между воронкой 15 и кромкой кожуха 18, устанавливается в пределах 280-140 мм, в зависимости от крупности загружаемой шихты и требуемой производительности загрузки. Установлено, что величина отклонения кожуха 18 в горизонтальной плоскости механизмами 30 выбирается из расчета изменения зазора Н в пределах 20-34%. При меньшем изменении зазора Н не достигается эффективного перераспределения шихты по окружности кольцевой щели между кожухом 18 и воронкой 15, а при большем - возникает вероятность одностороннего притормаживания выгружаемого потока шихты до его полной остановки, что, при использовании крупнофракционного материала, приводит к неконтролируемости процесса окружного распределения шихты. В ходе газового моделирования определено, что оптимальное количество тангенциальных перегородок 35 в газовом коллекторе 33 составляет от 4 до 8. Меньшее количество перегородок 35 не обеспечивает достаточного динамического воздействия газовой струи на проходящий через коллектор 33 поток шихты и, практически, не изменяет фракционное распределение материала в потоке. При количестве перегородок 35, превышающих восемь, усложняется система управления подачи газа в коллектор 33, при незначительном приросте эффективности воздействия газа на шихту.

Работа устройства для загрузки шахтной печи, согласно изобретения, происходит следующим образом. Шихтовые материалы подаются в приемную воронку 1, например, скиповым подъемником. При этом затвор 5 находится в нижнем положении и прижат своей контактной поверхностью к контактной поверхности седла 3 бункера 2 механизмом 9 через штангу 7. Шихтоотсечной цилиндр 19 оперт нижней кромкой на поверхность воронки 1 и является запорным органом для загружаемой в воронку 1 шихты. Защитный кожух 17 предотвращает попадание материала в торцевую зону цилиндра 19 и обеспечивает свободное пространство для вертикального перемещения цилиндра 19 вверх. После набора шихтовой порции в воронку 1 и выравнивания давления между полостью бункера 2 и атмосферой, механизмом 9 поднимается за штангу 7 затвор 5. При подъеме затвор 5 входит во внутреннюю полость цилиндра 19 до совпадения нижнего края затвора 5 с нижней кромкой цилиндра 19. Такое положение затвора 5 относительно цилиндра 19 полностью исключает контакт затвора 5 с шихтой. Дальнейший подъем затвора 5 предусматривает совместное перемещение с цилиндром 19, т.к. верхняя поверхность затвора 5 вступает в контакт с упором 21 цилиндра 19. При перемещении цилиндра 19 вверх открывается кольцевая щель между нижней кромкой кожуха 17 и воронкой 1, через которую шихта ссыпается в бункер 2 на весовую воронку 15.

Конструкция шихтоудерживающего и газозапирающего узла выпускного отверстия бункера 2 аналогична его впускному отверстию. Шихта, загруженная в накопительный бункер, располагается в воронке 15, установленной на взвешивающих устройствах 16, например, тензодатчиках. Использование тензодатчиков при взвешивании предпочтительно, т.к. при этом достаточно малые перемещения воронки совместно с цилиндром 20 в момент взвешивания шихты не оказывают влияниz на точность измерения веса при боковом воздействии шихты на неподвижный кожух 18. По окончании выгрузки всей порции шихты из воронки 1 в бункер 2 механизм 9 опускает затвор 5 вниз. При этом цилиндр 19 прекращает движение в момент соприкосновения своей нижней кромки с поверхностью воронки 1, что предотвращает попадание случайных кусков шихты с поверхности воронки 1 в зону контакта затвора 5 и седла 3. Дальнейшее опускание затвора 5 сопровождается прижимом его механизмом 9 к седлу 3 с усилием, гарантирующим необходимую газоплотность.

После полного закрытия затвора 5 и выравнивания давления между полостью бункера 2 и печью, механизмом 10 поднимается затвор 6 и цилиндр 20 (последовательность движения этих элементов аналогична работе запирающего узла на впускном отверстии бункера 2). Через освобожденную кольцевую щель между кожухом 18 и воронкой 15 шихта через течку 26 ссыпается на вращающийся распределитель 11, который равномерными потоками, соответствующими числу его направляющих лопастей, производит укладку загружаемого материала на поверхность колошника по заданной технологической программе.

В процессе работы доменной печи имеют место искажения нормального хода доменной плавки, в связи с чем возникает необходимость принудительного изменения фракционной и массовой равномерности потока шихты, поступающего из тракта загрузочного устройства на распределитель 11. В этом случае заявляемое загрузочное устройство может работать в двух режимах.

Режим фракционной коррекции состава шихты применяется для устранения неравномерности газового потока по поперечному сечению столба шихты в шахте печи. Для этого используется газовый кольцевой коллектор 33. В коллекторе 33 за счет подачи рабочего газа (пар, получистый доменный газ или азот) под давлением через тангенциальные перегородки 35, создается завихренный поток переменной плотности в его поперечном сечении. Переменная плотность газового потока достигается подачей газа через все подводящие патрубки 34 с разным расходом, при этом центральная зона максимального завихрения струй смещается относительно вертикальной оси загрузочного устройства, за счет чего куски более мелкой фракции шихты с периферийной зоны потока материала, поступающего в накопительный бункер 2, перемещаются в эту зону, изменяя соотношение фракций в окружном направлении загруженной на воронку 15 шихты. В связи с тем, что процесс перегрузки материала из воронки 1 в бункер 2 быстротечный (например, для печи объемом 2000 м3 составляет 15-18 с), то использование завихренного потока позволяет на 20-34% повысить эффективность фракционного перераспределения загружаемого материала в сравнении с эффективностью механического вращающегося распределителя шихты. Направление преимущественной подачи газа через патрубки 34 выбирается из учета поворота ядра мелочи шихтового потока относительно оси загрузочного устройства, при загрузке материала в бункер 2 и при его выгрузке вращающимся распределителем 11 на колошник, с образованием засыпи шихты в печи 25, с преимущественным расположением мелкой фракции материала в зонах с повышенным газопотоком. Возможно использовать газовый коллектор 33 не только для создания направленной фракционной неравномерности в загружаемом на колошник печи материале, но и устранение фракционной неравномерности шихты, подаваемой в загрузочное устройство, например, скипами. В этом варианте работы коллектора 33 рабочий газ подается через все патрубки 34 с одинаковым давлением и расходом. Созданный таким образом завихренный газовый поток имеет зону максимального завихрения газа строго по оси печи, что позволяет перераспределить случайно расположенные, фракционные составляющие шихты в потоке, поступающем из воронки 1 в бункер 2 в определенном порядке: мелкая фракция материала - в центре потока, крупная - по его периферии. Такой режим работы коллектора 33 обеспечивает загрузку на воронку 15 шихты, содержащей равномерно распределенные фракции материала по окружности бункера 2, с преимущественным расположением более мелкой фракции материала ближе к оси бункера 2. При разгрузке шихты из бункера 2 используется нормальный режим истечения материала, и, соответственно, на распределитель 11, в первую очередь, поступает составляющая шихты с мелкими фракциями, что позволяет, применяя режим вращения распределителя 11 с переменной скоростью, уложить материал на поверхность колошника печи 25 с заданным фракционным распределением в радиальном направлении.

Вторым режимом управляемой загрузки шихты на колошник печи 25 является коррекция в окружном направлении массового значения потока материала, поступающего на распределитель 11. Этот режим применяется в случае вертикального перекоса уровня шихты в печи. Для этого перед загрузкой материала в бункер 2 производят перемещение кожуха 18 в радиальном направлении посредством механизмов 30, изменяя проходное сечение (зазор Н) между нижней кромкой кожуха 18 и поверхностью воронки 15. В таком положении кожух 18 может быть установлен на время, необходимое для устранения перекоса уровня шихты в печи 25. Выгрузка материала из бункера 2, при отклоненном от нормального положения кожуха 18, происходит неравномерно с преимущественным выходом шихты со стороны максимального значения зазора Н. Направление отклонения кожуха 18 выбирается с учетом последующего переноса максимума окружной неравномерности в заданный сектор поверхности колошника лопастями вращающегося ротора.

Возможен вариант сочетания режима фракционной и массовой коррекции шихты, при котором место расположения максимального объема шихты в засыпи на поверхности колошника совпадает с местом расположения максимального количества мелочи или имеет заданное рассогласование.

Газовая задвижка 27, установленная на течке 26, предназначена для отсечения пространства печи от полости бункера 2 для ремонта или замены размещенного в нем оборудования.

Вращение распределителя 11 осуществляется посредством двигателя с регулируемым числом оборотов (на схеме не показан) через редуктор 14. Полость корпуса редуктора 24 герметизирована относительно печного пространства дисковым блоком 13, представляющим собой сдвоенное торцовое уплотнение. Смазка и охлаждение редуктора 14 осуществляется принудительной циркуляцией жидкого масла.

Для полного исключения попадания масла в зону дискового блока 13 полость корпуса 24 разделена коаксиальными обечайками 31 и 32, поочередно закрепленными на валу 12 и корпусе 24. При нормальном режиме работы масло заполняет кольцевые полости, образованные обечайками 32, а обечайки 31 разделяют каждую кольцевую полость на две, сообщающиеся между собой части с отделением газового пространства над дисковым блоком 13 от зоны трущихся поверхностей редуктора 14, при этом образуются три независимые полости А, Б и В (фиг.2). В полость А подается газ (азот, природный газ, чистый доменный газ и т.д.) под давлением, превышающим печное на 0,1 - 0,2 кг/см2. Такая величина избыточного давления достаточна для надежной защиты дискового блока 13 от попадания абразивной пыли из доменной печи. Полость Б сообщена с полостью А посредством компенсационных отверстий, выполненных в полом валу 12, этим обеспечиваются равные условия эксплуатации для обеих частей дискового блока 13. В полость В подается масло с расходом, обеспечивающим необходимый тепловой режим работы редуктора 14. Гидросистема подачи масла в редуктор 14 и пневмосистема подачи газа к дисковому блоку 13 сообщены между собой по газовому давлению, за счет чего поддерживается одинаковый уровень в каждом из сообщающихся кольцевых сосудов, расположенных по обе стороны от корпуса полого вала 12. Предотвращение попадания масла в зону дискового блока 13 обеспечивается расположением сливного масляного отверстия ниже уровня обечаек 32, отделяющих масляные полости от газовых полостей А и Б. Для удаления продуктов износа из кольцевых сосудов предусмотрены дренажные трубопроводы. В описанном режиме работы масло в редукторе 14 выполняет функции смазки и охлаждения последнего, а газовое уплотнение осуществляется дисковым блоком 13. В аварийном режиме, при внезапном отключении азота, трубопроводы подачи азота, масла и слива масла перекрываются и за счет разности давления в полости А и Б с полостью В масло из кольцевых сосудов выдавливается в полость В, заполняя механическую передачу и опорный узел редуктора 14. Объемы кольцевых сосудов, образованных обечайками 31 и 32, выбираются таким образом, чтобы обеспечить частичное заполнение маслом сообщающихся сосудов при выдавливании масла в полость В и сохранить гидравлический запор маслом для предотвращения попадания газа из доменной печи в редуктор 14 (фиг.3).

Предложенное загрузочное устройство имеет ряд технологических и конструктивных особенностей, направленных на расширение существующего диапазона управления газовым режимом доменной печи и увеличения срока службы газозапорных и распределительных элементов устройства.

В случае необходимости распределения материала на колошнике с выраженным максимумом по массе в заданном секторе, вводятся в работу механизмы горизонтального перемещения защитного кожуха 18 в полости промбункера. При этом нарушается кольцевая симметрия выхода материала из кольцевой течки 26, поток материала отклоняется от центральной оси печи и создаются условия для погрузки заданного сектора дополнительным количеством шихтовых материалов. Для увеличения эффективности управления газодинамикой доменной печи возможно согласовать работу кольцевого коллектора защитного кожуха. При этом могут использоваться варианты совмещения наибольшей величины массовой и фракционной неравномерности в заданном секторе колошника или их целенаправленное рассогласование.

Применение режимов коррекции производится без снижения темпа загрузки. Данное устройство имеет увеличенный, в сравнении с существующими аналогами, срок службы за счет вывода контактных поверхностей клапанов и седел из зоны истирающего воздействия шихтовых материалов;

- эффективной тепловой защитой полого вала ротора горизонтальной круговой завесой, образованной из ранее использованного для охлаждения азота.

Высокая стойкость редуктора обеспечивается его герметизацией дисковым блоком 13 и защитной системой смазки в полости корпуса редуктора 24 в виде отдельных кольцевых полостей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ШИХТЫ В ШАХТНУЮ ПЕЧЬ | 1999 |

|

RU2151804C1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ДОМЕННОЙ ПЕЧИ | 1997 |

|

RU2118373C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ШАХТНОЙ ПЕЧИ | 1998 |

|

RU2136762C1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ШАХТНОЙ ПЕЧИ | 2003 |

|

RU2238981C1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ШАХТНОЙ ПЕЧИ | 1994 |

|

RU2067792C1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ДОМЕННОЙ ПЕЧИ | 2012 |

|

RU2539788C2 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО ДОМЕННОЙ ПЕЧИ | 2005 |

|

RU2312152C2 |

| Загрузочное устройство шахтной печи | 1987 |

|

SU1446164A1 |

| Бесконусное загрузочное устройство доменной печи | 1980 |

|

SU954422A1 |

| Загрузочное устройство доменной печи | 1982 |

|

SU1032020A1 |

Изобретение относится к области черной металлургии, точнее к механизмам загрузки шахтных печей. Устройство содержит установленные на куполе и расположенные последовательно относительно вертикальной оси приемную воронку, герметичный накопительный бункер, верхнее и нижнее седла с пропускными отверстиями, перекрываемыми газовыми затворами, закрепленными на штангах приводов вертикального перемещения, и распределитель шихты, соединенный полым валом, в нижней части которого размещен дисковой блок, с редуктором привода вращения. Для повышения эффективности загрузки шихты и надежности работы устройства в условиях избыточного давления в печи до 2,5 атм и повышенной температуры колошниковых газов оно снабжено весовой воронкой, установленной на тензодатчиках внутри накопительного бункера, над седлами которого закреплены подвижные защитные кожухи, соединенные тягами с механизмами горизонтального перемещения и содержащие в своих внутренних полостях шихтоотсечные цилиндры, закрепленные через упоры на штангах с возможностью скольжения, причем под седлом размещена кольцевая течка, закрепленная соосно с доменной печью в установленном на ее куполе корпусе редуктора, содержащем коаксиально расположенные обечайки, поочередно закрепленные на нем и его полом валу и образующие кольцевые сообщающиеся сосуды, а под седлом установлен кольцевой коллектор с подводящими патрубками, выпускная щель которого разделена вертикальными перегородками, равномерно размещенными тангенциально по окружности. Использование изобретения позволяет вдвое увеличить межремонтный период, снизить расход кокса и увеличить выплавку чугуна. 3 з.п. ф-лы, 4 ил.

\ \\1 1. Устройство для загрузки шахтной печи, преимущественно доменной, установленное на куполе печи и содержащее расположенные последовательно относительно вертикальной оси печи приемную воронку, герметичный накопительный бункер с верхним и нижним пропускными отверстиями, затворы, закрепленные на штангах приводов вертикального перемещения, и соединенный валом с распределителем шихты редуктор привода вращения с дисковым блоком, отличающееся тем, что оно снабжено весовой воронкой, размещенной в герметичном накопительном бункере, и установленными над пропускными отверстиями бункера защитными кожухами, во внутренних полостях которых размещены приводы вертикального перемещения затворов, а также шихтоотсечными цилиндрами, закрепленными на штангах приводов вертикального перемещения, и кольцевой шихтовой течкой, размещенной в корпусе редуктора привода вращения соосно с печью под нижним пропускным отверстием бункера. \\\2 2. Устройство по п.1, отличающееся тем, что оно снабжено механизмами горизонтального перемещения, равномерно размещенными по периметру накопительного герметичного бункера и соединенными тягами с защитным кожухом над нижним пропускным отверстием, установленным подвижно. \\\2 3. Устройство по п.1, отличающееся тем, что вал редуктора привода вращения, выполненный полым, и корпус редуктора содержат коаксиально расположенные обечайки, поочередно закрепленные на валу и корпусе, с возможностью образования сообщающихся сосудов. \\\2 4. Устройство по п.1, отличающееся тем, что оно снабжено установленным под верхним пропускным отверстием накопительного герметичного бункера кольцевым коллектором, выпускная щель которого разделена вертикальными перегородками, размещенными по окружности тангенциально и равномерно.

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ШАХТНОЙ ПЕЧИ | 1994 |

|

RU2067792C1 |

| Загрузочное устройство доменной печи | 1987 |

|

SU1544807A1 |

| Способ охлаждения загрузочного устройства доменной печи | 1990 |

|

SU1788973A3 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Носилки для ортопедических больных | 1929 |

|

SU12310A1 |

Авторы

Даты

1998-08-27—Публикация

1997-04-09—Подача