Изобретение относится к области промышленной переработки каменной соли и доведения ее гранулометрического состава до потребительских кондиций.

Известен способ переработки каменной соли, в котором добываемую подземным способом соль фракцией от 0 мм до 280 мм выдают на дневную поверхность, дробят, измельчают, классифицируют и затаривают (см. Фурман А.А. и др. Поваренная соль. Производство и применение в химической промышленности. М., "Химия", 1989, стр. 117-124).

Недостатками данного способа являются:

1. Негативное воздействие на экологию окружающей среды, т.к. весь процесс переработки каменной соли, включая операцию удаления из продукта классификации мелкодисперсной пылевидной фракции от 0 мм до 0,2 мм, необходимо осуществлять непосредственно на дневной поверхности.

2. Комплекс проблем, обусловленных наличием в общем объеме выдаваемой из шахты и перерабатываемой на поверхности соли фракции от 0 мм до 0,2 мм (в дальнейшем изложении - пыли).

Пыль считается отходом производства и подлежит утилизации. Единственно известным способом ее утилизации является изготовление из нее соляных брикетов, в связи с чем в составе солеперерабатывающей фабрики необходимо предусматривать энергоемкий и капиталоемкий участок (цех) брикетирования.

Кроме того, в связи с низкой сыпучестью пыли, что затрудняет транспортировку для утилизации, требуется добавлять в нее по специальной технологии более крупнозернистую соль (фракцией до 4,5 мм) в пропорции, определяющей содержание пыли в соляной шихте не более 50%.

Таким образом, процесс утилизации пыли в промышленных объемах является весьма проблематичным в связи с его значительными трудоемкостью, энерго- и капиталоемкостью, а также отсутствием эффективного высокопроизводительного и малогабаритного брикетирующего оборудования.

Пыль обладает повышенной влагоемкостью и, выдаваемая из шахты в общем объеме "сырой соли", увеличивает степень слеживаемости соли, что приводит к ее зависанию в демпфирующих емкостях и налипанию в узлах перегрузки, а в конечном итоге - к сбоям в работе всего солеперерабатывающего комплекса.

Снижается эффективность работы транспортного звена солеперерабатывающего комплекса в связи с необходимостью выдачи из шахты и подачи на фабрику как полезного продукта, так и отходов производства - пыли.

В связи с тем, что процесс удаления пыли с достаточной степенью эффективности происходит при температуре окружающего воздуха не менее +18oC и его относительной влажности не более 39%, при рассматриваемом способе переработки соли возникают определенные трудности в части создания и поддержания в перерабатывающих цехах указанных микроклиматических условий.

3.Необходимость возведения на поверхности значительных по объему и капиталоемких строительных сооружений для размещения технологического оборудования, буферных и складских емкостей в соответствии с указанным процессом переработки соли.

Целью настоящего изобретения является повышение эффективности перерабатывающих и транспортных переделов комплекса, снижение эксплуатационных и капитальных затрат, а также снижение негативного воздействия процесса переработки соли на экологию окружающей среды.

Указанная цель достигается следующим образом.

В отличие от аналога переработку соли осуществляют в две стадии. Первую стадию производят в подземных условиях, при этом технологическое оборудование размещают непосредственно в отработанной очистной камере. Следует отметить, что отработку данной камеры, используемой для переработки соли, производят с учетом объемно-планировочного решения по размещению технологического оборудования, т.е. уступами, максимально используемыми как естественные опорные конструкции для оборудования.

В камере производят технологические операции, включающие в себя грохочение, дробление, измельчение и классификацию соли с выделением не менее двух полезных продуктов (в дальнейшем изложении - продуктов) переработки соли (например, готовый продукт фракцией от 2,5 до 4,5 мм и промежуточный продукт фракцией от 0,2 до 2,5 мм) и отходов производства - пыли (фракция от 0,00 до 0,20 мм).

Два продукта направляют в поточном режиме на аккумулирующий многосекционный буферный склад с изолированными секциями, размещаемый в отработанной очистной камере, смежной с камерой переработки соли. Пыль транспортируют в поточном режиме в одну из отработанных очистных камер либо для складирования, либо для закладки по специальной технологии данной очистной камеры с целью повышения устойчивости меж камерных целиков, либо для иных видов ее утилизации. С буферного склада два продукта одновременно транспортируют поточным транспортом в составе двух параллельных технологических линий к шахтному грузовому столу и далее одной грузовой двухсосудной подъемной установкой - на дневную поверхность. Вторую, заключительную стадию переработки соли осуществляют на дневной поверхности в корпусе фабрики, куда, аналогично первой стадии, одновременно подают два продукта. Следует отметить, что при одновременной транспортировке двух продуктов подземной переработки соли каждую из двух поточных параллельных технологических транспортных линий как в шахте, так и на поверхности загружают одним из двух продуктов, а каждый из двух сосудов шахтной подъемной установки также загружают одним из двух продуктов.

В корпусе фабрики готовый продукт (например, фракцией от 2,5 до 4,5 мм) затаривают и направляют либо на склад, либо потребителю. Обеспыленный промежуточный продукт (например, фракцией от 0,2 до 2,5 мм) окончательно классифицируют с выделением нескольких различных по гранулометрическому составу продуктов, затаривают и направляют также либо на склад, либо потребителю.

Реализация предлагаемого способа переработки соли позволяет избежать полностью, либо свести к минимуму недостатки, присущие аналогу, и достичь высокого конечного результата.

1. Шахтный микроклимат с сравнительно постоянными положительной температурой воздуха и его относительной влажностью, не превышающей критического предела (75%), при котором происходит поглощение влаги солью, позволяет обеспечить условия для достаточно эффективной и качественной переработки соли, включая ее классифицирование. При этом резко снижаются эксплуатационные затраты, связанные с обеспечением микроклиматических условий в камере переработки соли.

2. Отделенную в процессе классификации соль фракцией от 0 до 0,2 мм, считающуюся отходом производства и обладающую повышенной степенью слеживаемости, возможно либо складировать непосредственно в шахте, либо использовать для закладки отработанных очистных камер, не загружая поточно-цикличный транспорт соли. Последний можно эффективно использовать для выдачи только полезных продуктов, т.е. обеспыленной соли. В конечном итоге снижается удельная себестоимость готовой продукции.

3. Размещение данного производства в подземных условиях, особенно дробильно-измельчительных, грохотильных и основных классификационных переделов, являющихся источниками интенсивного пылеобразования, не нарушает экологию окружающей природной среды, а также исключает возможность слеживаемости соли при ее нахождении в складских и буферных емкостях.

4. Подземные отработанные очистные камеры используются как естественные строительные сооружения для размещения технологического оборудования и складских (буферных), в результате чего резко сокращаются капитальные затраты на строительство солеперерабатывающего комплекса. При этом эксплуатационные затраты, связанные с отоплением и вентиляцией данных очистных камер, не учитываются при определении себестоимости продукции, так как в любом случае они проветриваются, как и прочие горные выработки, подогретым воздухом за счет общешахтной депрессии.

5. В связи с тем, что основные переделы солеперерабатывающего комплекса размещаются в подземных условиях, для возведения корпуса фабрики на дневной поверхности требуются намного меньшие строительные площади, что имеет, помимо прочего, весьма актуальное значение в ограниченных по генеральному плану условиях.

6. Повышается ритмичность работы всего солеперерабатывающего комплекса в связи со сведением к минимуму возможности аварийных простоев транспортных линий по причине зависаний и налипаний соли в бункерах и узлах перегрузки, т. к. из транспортируемых продуктов исключается фракция от 0 до 0,2 мм, оказывающая основное, решающее значение на слеживаемость соли.

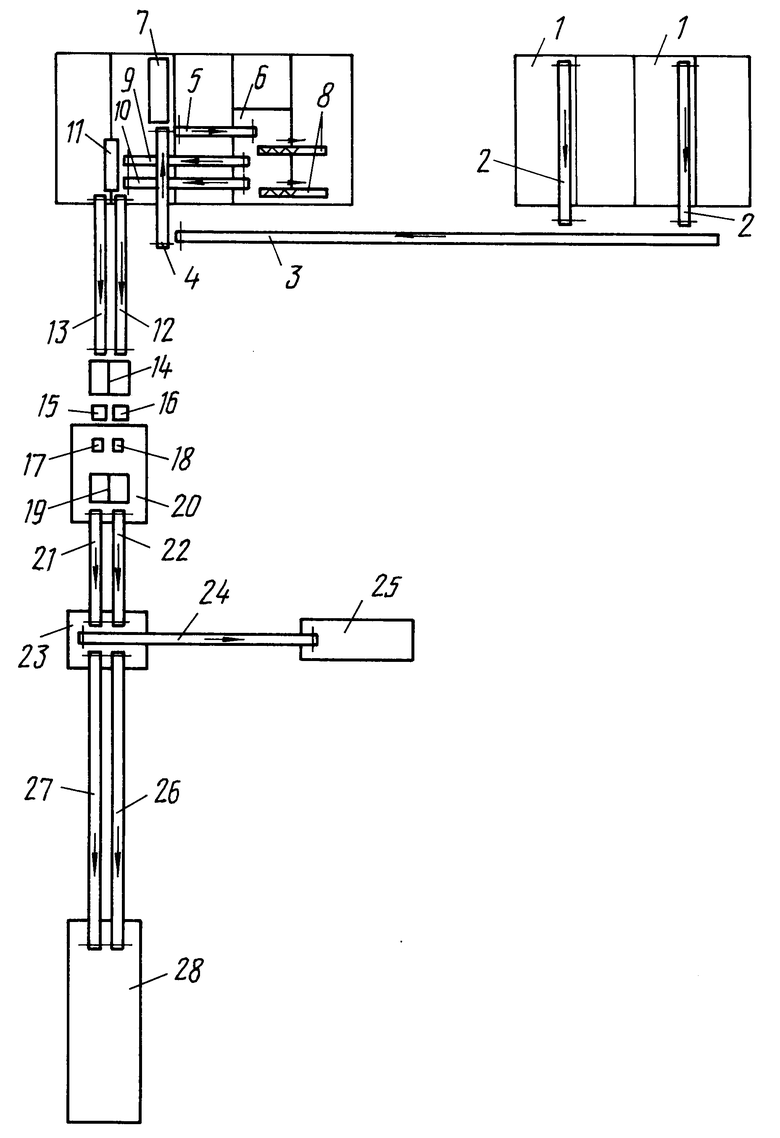

На чертеже представлена принципиальная схема солеперерабатывающего комплекса, где 1 - очистная камера, 2 - панельный конвейер, 3 - магистральный конвейер, 4,5 - наклонный конвейер, 6 - камера переработки соли, 7 - склад "сырой" соли, 8,9,10 - поточный транспорт, 11 - промежуточный буферный склад, 12,13 - транспортная конвейерная линия, 14 - демпфирующая емкость, 15,16 - дозатор, 17,18 - подъемный сосуд, 19 - двухсекционный приемный бункер, 20 - надшахтное здание, 21,22 - конвейер, 23 - корпус перегрузки соли, 24 - транспортная линия, 25 - корпус отгрузки соли, 26,27 - магистральный конвейерный транспорт, 28 - корпус сортировки и упаковки соли.

Реализовать настоящее изобретение возможно следующим образом.

Соль, добываемую в очистных камерах 1 комбайновым способом, перегружают через солеспуски на панельные конвейеры 2. При этом в каждой из очистных камер, находящихся в одновременной отработке, устанавливают по одному панельному конвейеру. Панельные конвейеры обеспечивают разгрузку "сырой" соли фракцией от 0 мм до 150 мм на магистральный конвейер 3, который транспортирует ее к наклонному конвейеру 4, размещаемому непосредственно у камеры переработки соли. С наклонного конвейера 4 "сырая" соль перегружается на второй наклонный конвейер 5, обеспечивающий ее транспортировку непосредственно в камеру переработки соли 6. Следует отметить, что для исключения влияния друг на друга очистного и перерабатывающего звеньев комплекса, связанного с ритмичностью их работы, дополнительно предусматривается возможность разгрузки конвейера 4 на промежуточный склад "сырой" соли 7, минуя конвейер 5, а также загрузки конвейера 5 солью с данного склада.

В камере переработки исходную "сырую" соль фракцией от 0 до 150 мм грохотят по границе разделения 4,5 мм. Надрешетный продукт грохочения фракцией от 4,5 до 150 мм дробят и измельчают (например, в молотковых дробилках и вальцевых мельницах) до фракции от 0 до 4,5 мм и совместно с подрешетным продуктом грохочения аналогичной фракцией направляют для классификации. Классификацию осуществляют (например, на виброгрохотах) по многоступенчатой схеме, последовательно по двум границам разделения: 2,5 и 0,2 мм.

В результате классификации по границе разделения 2,5 мм выделяют два продукта: надрешетный, фракцией от 2,5 до 4,5 мм; подрешетный, фракцией от 0 до 2,5 мм.

Подрешетный продукт классифицируют по второй границе разделения 0,2 мм, в результате чего выделяют еще два продукта: надрешетный, фракцией от 0,2 до 2,5 мм; подрешетный фракцией от 0 до 0,2 мм.

Подрешетный продукт фракцией от 0 до 0,2 мм является отходом производства, как ухудшающий потребительские и физические свойства соли (в частности, он увеличивает способность соли к слеживанию). Его поточным транспортом 8 направляют в отработанные очистные камеры для складирования и утилизации. Одним из способов утилизации данного продукта, обладающего повышенной влагоемкостью и способностью к слеживанию, является использование его для закладки выработанного пространства в очистной камере, что повышает устойчивость межкамерных целиков, а следовательно увеличивает степень безопасности при ведении горных работ в подземном руднике и срок его эксплуатации.

Надрешетные продукты классификации фракциями от 2,5 до 4,5 мм и от 0,2 до 2,5 мм поточным транспортом 9,10 направляют на промежуточный буферный склад 11. Склад выполняют в виде многосекционной емкости с вертикальными изолированными секциями, количеством не менее двух секций. В выпускной части каждой секции устанавливаются не менее двух питателей, обеспечивающих разгрузку соли из секции в направлении, противоположном друг другу при их чередующейся работе. Этим достигается возможность передачи соли по гибкой схеме на одну, любую из двух параллельных транспортных конвейерных линий 12,13, а также сведение к минимуму размеров "мертвых" зон бункера, т.е. повышение коэффициента использования емкости. Параллельные конвейерные линии 12,13 обеспечивают одновременную транспортировку двух продуктов переработки соли склада 11 в промежуточную демпфирующую емкость 14, размещаемую у шахтного вертикального грузового ствола. Демпфирующую емкость 14 выполняют в виде бункера с двумя изолированными друг от друга секциями. Каждая секция емкости 14 обеспечивает прием соли только с одной из двух конвейерных линий. Разгрузку соли из секций емкости осуществляют с использованием питателей, устанавливаемых по одной штуке для каждой секции, в загрузочное весовое устройство в составе двух дозаторов 15,16. Каждый из двух дозаторов обеспечивает загрузку соли в конкретно определенный для него подъемный сосуд 17,18 двухконцевой шахтной подъемной установки. В результате этого обеспечивается возможность одновременной выдачи на поверхность двух продуктов подземной переработки соли одной шахтной грузовой подъемной установкой. На поверхности рудника разгрузку соли из подъемных сосудов 17,18 осуществляют в двухсекционный приемный бункер 19, размещаемый в надшахтном здании 20, причем каждый из сосудов 17,18 разгружается в специально определенную для него секцию. Выпускное отверстие каждой секции бункера 19 оснащают питателем, разгружающимся на один из двух параллельных конвейеров 21,22. С использованием последних осуществляют дальнейшую одновременную транспортировку двух продуктов в корпус перегрузки соли 23, в котором обеспечена возможность передачи продуктов по следующим направлениям: на транспортную линию 24, подающую один из двух продуктов в корпус 25 для отгрузки соли навалом в железнодорожный или автомобильный транспорт. При этом второй продукт поступает на магистральный конвейерный транспорт 26 или 27; одновременно обоих продуктов на параллельный магистральный конвейерный транспорт 26,27.

С использованием последнего осуществляют одновременную транспортировку двух продуктов в корпус сортировки и упаковки 28. В корпусе 28 осуществляют вторую, заключительную стадию переработки соли.

Так, сеяную соль фракцией от 2,5 до 4,5мм, являющуюся готовой продукцией, затаривают и отгружают либо потребителю, либо на склад-накопитель.

Второй, промежуточный продукт переработки соли фракцией от 0,2 до 2,5 мм классифицируют последовательно по фракциям от 1,2 до 2,5 мм, от 0,8 до 1,2 мм, от 0,2 до 0,8 мм с использованием, например, виброгрохотов. Полученные в результате окончательной классификации продукты отгружают либо потребителю, либо на склад-накопитель.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ПО ОБОГАЩЕНИЮ УГЛЕСОДЕРЖАЩИХ ОТХОДОВ ШАХТ И ОБОГАТИТЕЛЬНЫХ ФАБРИК | 2015 |

|

RU2607836C1 |

| СПОСОБ ПОДЗЕМНОЙ ПЕРЕРАБОТКИ УГЛЯ | 1990 |

|

RU2017967C1 |

| КОМПЛЕКС СУХОЙ КОНЦЕНТРАЦИИ АЛМАЗОСОДЕРЖАЩЕЙ КИМБЕРЛИТОВОЙ РУДЫ | 2003 |

|

RU2247607C2 |

| СПОСОБ КЛАССИФИКАЦИИ УГОЛЬНОГО ШЛАМА | 2024 |

|

RU2841437C1 |

| СПОСОБ ОБОГАЩЕНИЯ УГЛЯ И МОБИЛЬНЫЙ СОРТИРОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2742423C1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ | 1992 |

|

RU2067026C1 |

| ПОТОЧНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПЕРЕРАБОТКЕ МЕТАЛЛОСОДЕРЖАЩЕЙ СМЕСИ РОССЫПНЫХ ПОРОД | 1994 |

|

RU2078616C1 |

| Способ переработки угля | 1987 |

|

SU1542620A1 |

| Способ подземной переработки угля | 1989 |

|

SU1714132A1 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БРИКЕТОВ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА НА ОСНОВЕ ПРОМЫШЛЕННЫХ ОТХОДОВ, СОДЕРЖАЩИХ ОКИСЛЕННЫЙ ЖЕЛЕЗОСОДЕРЖАЩИЙ МАТЕРИАЛ | 2007 |

|

RU2373295C2 |

Переработку соли осуществляют в две стадии. Первую стадию производят в подземных условиях в камере переработки соли, где исходную соль грохотят по границе разделения 4,5 мм, дробят, измельчают и классифицируют в последовательном порядке надрешетный продукт фракцией более 4,5 мм с выделением в конечном итоге трех продуктов: фракции от 2,5 до 4,5 мм, промежуточного продукта фракцией от 0,2 до 2,5 мм и фракции от 0 до 0,2 мм. Последнюю используют в шахте для складирования и утилизации, а остальные два продукта одновременно двумя параллельными транспортными линиями, включающими одну двухсосудную подъемную установку, выдают на поверхность. На второй стадии переработки в одном из корпусов фабрики продукт фракцией от 2,5 до 4,5 мм затаривают, а промежуточный обеспыленный продукт классифицируют по фракциям от 1,2 мм до 2,5 мм, от 0,8 мм до 1,2 мм, от 0,2 мм до 0,8 мм и затем затаривают. Решается задача снижения затрат и негативного воздействия на экологию окружающей среды. 3 з.п. ф-лы, 1 ил.

продукт фракцией 2,5 - 4,5 мм затаривают, а продукт фракцией 0,2 - 2,5 мм классифицируют по фракциям 1,2 - 2,5 мм, 0,8 - 1,2 мм, 0,2 - 0,8 мм и затаривают.

| Фурманов А.А | |||

| и др | |||

| Поваренная соль | |||

| Производство и применение в химической промышленности | |||

| -М.: Химия, 1989, с.117 - 124. |

Авторы

Даты

1998-09-10—Публикация

1995-08-08—Подача