Изобретение относится к области энергетики и может быть использовано в качестве одного из основных агрегатов в газотурбинных установках, в двигателях внутреннего сгорания с турбонаддувом и в турбодетандерных установках.

Известным и наиболее близким техническим решением является турбокомпрессор с газостатической опорой, содержащий турбину и компрессор, расположенные на одном валу, газостатический подшипник с цапфой и втулкой и газостатический подпятник, выполненные между рабочими колесами турбины и компрессора (Аболтин Э.В., Ханин Н.С. и др. Автомобильные двигатели с турбонаддувом. Машиностроение, 1991, с.137, рис.62).

К недостатку данного технического решения, взятого нами в качестве прототипа, следует отнести то, что газостатическая опора располагается в зоне, где большая неравномерность по прогреву элементов конструкции и в сильной ступени изменяются конструктивные зазоры. Это снижает надежность работы турбокомпрессора и ограничивает область его применения. Данный недостаток усугубляется, если имеет место высокий градиент изменения температуры конструкции, например при запуске газотурбинной установки с данным турбокомпрессором.

Задачей заявленного нами изобретения является повышение надежности работы турбокомпрессора с газостатической опорой и расширение области его применения.

Поставленная задача решается тем, что в турбокомпрессоре, содержащем корпус, в котором размещены на одном валу турбина, компрессор с центробежным рабочим колесом, газостатическую опору, снабженную пятой газостатического подпятника, цапфой газостатического подшипника и втулкой, установленной в корпусе и образующей полости и каналы для подвода рабочего тела к подшипнику и подпятнику, газостатическая опора смонтирована между корпусом и центробежным рабочим колесом, выполненным с закрытыми диском лопатками, при этом пята и цапфа выполнены на диске, а с двух сторон цапфы образованы во втулке или диске кольцевые полости с каналами, сообщающими их полости с полостью пониженного давления. Диск рабочего колеса и втулки изготовлены из алюминиевого сплава, а их поверхности контакта преобразованы в материал Al2O3.

Совокупность существенных признаков турбокомпрессора проявляет иные свойства в сравнении с известными решениями благодаря тому, что газостатическая опора смонтирована в зоне, где, во-первых, отсутствует высокий градиент температуры, а во-вторых, этот градиент не приводит к большой степени изменения конструктивных зазоров. Последнее обеспечивает работоспособность турбокомпрессора в более жестких условиях.

Таким образом, предложенное техническое решение соответствует критериям "изобретательский уровень" и "новизна".

По предложенному техническому решению выполнены необходимые расчеты, разработана конструкторская документация и начато изготовление опытных образцов. Таким образом, предложение соответствует критерию "промышленная применимость".

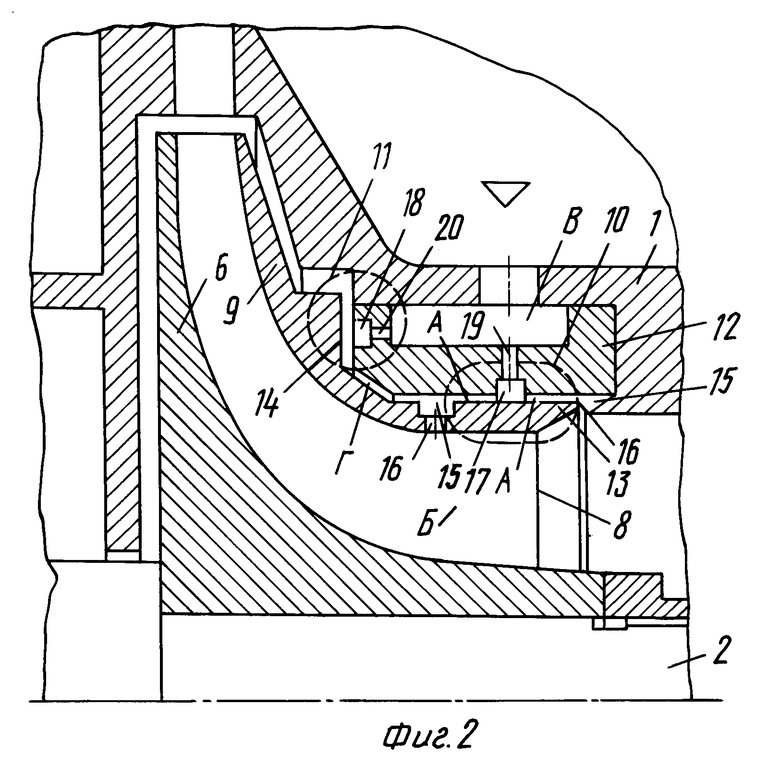

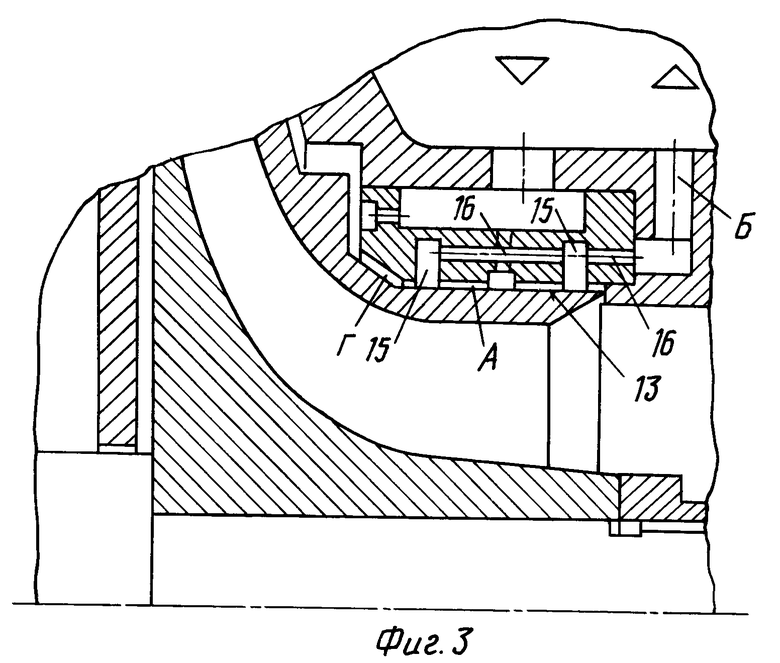

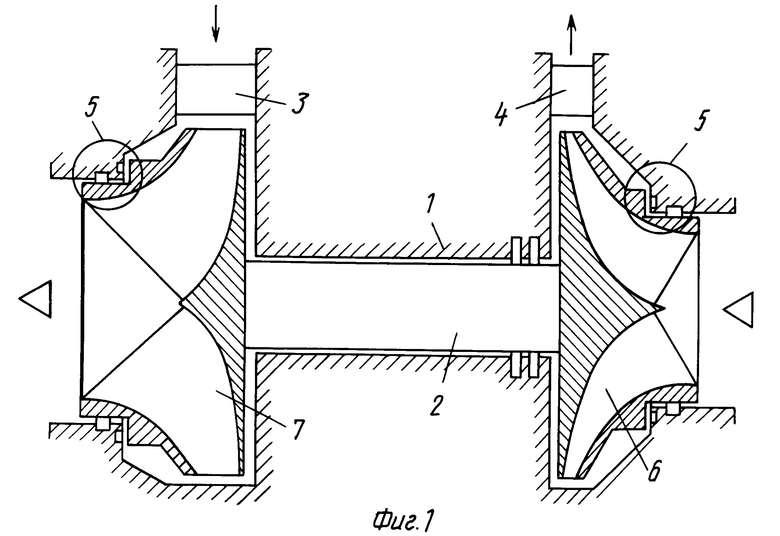

Предложенный турбокомпрессор представлен на фиг. 1, а на фиг. 2 и 3 приведены варианты исполнения фрагмента одного элемента конструкции. Фрагмент представлен в виде корпуса с центробежным рабочим колесом и газостатической опорой. Основными элементами турбокомпрессора являются:

1 - корпус для установки неподвижных элементов конструкции;

2 - вал для установки вращающихся элементов конструкции;

3 - турбина для создания крутящего момента на валу;

4 - компрессор для подачи рабочего тела с заданным напором;

5 - газостатическая опора для обеспечения вращения вала;

6 и 7 - центробежное рабочее колесо (крыльчатка) для создания напора компрессора или крутящего момента турбины;

8 - лопатки крыльчатки для ее взаимодействия с рабочим потоком;

9 - диск крыльчатки для закрытия полости со стороны окончания лопаток;

10 - газостатический подшипник для опоры вала (на фиг.2 обведен пунктирным овалом);

11 - газостатический подпятник для опоры рабочего колеса при наличии осевых сил (на фиг.2 обведен пунктирным кругом);

12 - втулка - элемент газостатического подшипника и подпятника, монтируется в корпусе;

13 - цапфа - элемент газостатического подшипника;

14 - пята - элемент газостатического подпятника;

15 - кольцевая полость (проточка) для отвода утечек со стороны газостатического подшипника или со стороны газостатического подпятника и может быть выполнена как на диске (см. фиг. 2), так и на втулке (см. фиг.3);

16 - каналы (отверстия) для отвода рабочего тела из полости 15 в полость пониженного давления;

17 и 18 - канавки газостатического подшипника и подпятника для создания рабочего давления на цапфу и пяту;

19 и 20 - отверстия для подвода рабочего тела в канавки 17 и 18;

А - полость над цапфой - кольцевая щель в несколько десятков микрон для образования воздушной (газовой) подушки;

Б - полость пониженного давления для сбора всех утечек и отработанного рабочего тела (полость расположения лопаток или полость окружающей среды и др.);

В - полость для подвода рабочего тела к газостатической опоре;

Г - полость после подпятника.

Турбокомпрессор с газостатической опорой представляет собой корпус 1, в котором размещены расположенные на одном валу 2 турбина 3 и компрессор 4 и газостатическая опора 5. Центробежное рабочее колесо 6 (7), так называемая крыльчатка, выполнена с закрытыми диском 9 лопатками 8.

Газостатическая опора 5 включает в себя газостатические подшипник 10 и подпятник 11 со втулкой 12, смонтированной в корпусе 1, цапфой 13 и пятой 14, выполненными на диске 9.

Известно, что компрессоры выполняют одноступенчатыми, двухступенчатыми и многоступенчатыми.

Применительно к компрессору первой ступени на диске 9 и между торцем цапфы 13 и втулкой 12 выполнены кольцевые полости 15 с каналами 16 для сообщения полости А над цапфой с полостью 6 пониженного давления. Кольцевые полости 15 выполнены для того, чтобы было идентичное обтекание поверхности цапфы слева и справа от канавки подвода рабочего тела, выполненной во втулке, так как утечки из полости Г после подпятника могут взаимодействовать с потоком, выходящим из полости А над цапфой. Втулка с корпусом образует полость B для подвода рабочего тела. При этом в самой втулке выполнены канавки 17 и 18 с отверстиями 19 и 20 для подвода рабочего тела на поверхности подшипника и подпятника.

В случае применения компрессора второй ступени или многоступенчатого с двух сторон цапфы образованы кольцевые полости 15 с канавками 16 во втулке 12 (см. фиг.3), а не в диске 9 и не между торцем цапфы и втулкой (как показано на фиг.2). Каналы 16 также сообщают полости А с полостью 6 через полости 15, но в данном случае полостью 6 может быть окружающая среда или вход в первую ступень компрессора.

Следует отметить, что предложенное конструктивное решение (исполнение) для компрессора второй ступени (см. фиг.3) вполне приемлемо для компрессора первой ступени, представленного на фиг.2, тогда как исполнение опоры, приведенное на фиг.2 , не всегда можно реализовать для компрессора второй ступени, так как в этом случае в сильной степени уменьшится располагаемый перепад давления на газостатическом подшипнике и его несущая способность ухудшится.

При многоступенчатом компрессоре или одноступенчатом, но с двумя рабочими колесами, целесообразно применять турбину осевого типа, а опоры располагать на рабочих колесах компрессора.

Применительно к крыльчатке компрессора диск и втулку целесообразно изготавливать из алюминиевого сплава, а их поверхности контакта технологическими приемами преобразовать в материал Аl2O3 (КОРУНД), как известно, создающий поверхность с высокой твердостью и малым коэффициентом трения (при алмазном выглаживании).

Принцип работы предложенной конструкции заключается в следующем.

От внешнего источника подается в полость В рабочее тело для подшипника 10 и подпятника 11. От воздействия давления по всей окружности цапфы 13, крыльчатка 6(7) вместе с валом 2 и цапфой 13 всплывает на воздушной подушке, образованной между втулкой 12 и цапфой 13, а пята 14 при воздействии на нее давления из канавки 18 не может соприкасаться со втулкой 12. После этого можно раскручивать рабочее колесо. После выхода на режим в полость В можно подавать давление из полости после компрессора, а внешний источник отсоединить.

В предложенной конструкции обеспечивается хороший отвод тепла с поверхности цапфы за счет лопаток рабочего колеса и проходящего по ним потока. Это позволяет всегда иметь температуру поверхности цапфы несколько меньше по отношению к температуре поверхности контакта втулки, а следовательно, гарантировано обеспечивать зазор в газостатическом подшипнике. Таким образом, вышеописанное положительное качество позволяет повысить надежность работы газостатических опор в турбокомпрессоре, а следовательно, расширить область применения последнего.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТУРБОКОМПРЕССОР | 1996 |

|

RU2117772C1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА (ЕЕ ВАРИАНТ) | 1995 |

|

RU2107178C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА С ВОЗДУХОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2098717C1 |

| ГАЗОТУРБИННАЯ УСТАНОВКА | 1999 |

|

RU2165032C2 |

| ИНЖЕКЦИОННАЯ ГОРЕЛКА | 1998 |

|

RU2138733C1 |

| СПОСОБ ВЫРАВНИВАНИЯ ТЕМПЕРАТУРНОГО ПОЛЯ В ГАЗОТУРБИННЫХ УСТАНОВКАХ | 1997 |

|

RU2121068C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕЙТРАЛЬНОГО ГАЗА С ПОМОЩЬЮ ГАЗОВОЙ ТУРБИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2138662C1 |

| ТУРБОКОМПРЕССОР | 2003 |

|

RU2290543C2 |

| ВЫТЕСНИТЕЛЬНАЯ СИСТЕМА ПОДАЧИ ЖИДКОСТИ К ПОТРЕБИТЕЛЮ | 1996 |

|

RU2119075C1 |

| ДВУХФАЗНЫЙ НАСОС-СМЕСИТЕЛЬ | 2002 |

|

RU2215193C1 |

Изобретение может быть использовано в газотурбинных установках, в двигателях внутреннего сгорания с турбонаддувом и в турбодетандерах. В турбокомпрессоре с газостатической опорой, содержащем корпус (1), в котором размещены турбина (3) и центробежный компрессор (4), газостатическая опора (5) смонтирована между корпусом (1) и центробежным рабочим колесом (6), выполненным с закрытыми диском (9) лопатками (8). На диске (9) выполнена пята (14) и цапфа (13). В корпусе (1) установлена втулка (12), а с двух сторон цапфы образованы кольцевые полости (15) с отверстиями(16), сообщающими их полости с полостью пониженного давления Б. Диск (9) рабочего колеса (6) и втулки (12) могут быть изготовлены из алюминиевого сплава, а их поверхности контакта выполнены из сплава Al2O3. Использование изобретения позволит повысить надежность работы турбокомпрессора и расширить область его применения. 1 з.п. ф-лы, 3 ил.

| Аболтин Э.В | |||

| и др | |||

| Автомобильные двигатели с турбонаддувом | |||

| - М.: Машиностроение, 1991, с.137, рис.62. |

Авторы

Даты

1998-09-10—Публикация

1997-02-05—Подача