Изобретение относится к нефтегазодобывающей промышленности и строительству подземных сооружений, в частности к составам для укрепления слабосцементированных, рыхлых пористых пластов, грунтов, и может быть использовано для укрепления призабойной зоны пласта у скважины, предназначенной для добычи углеводородов или строительства сооружений.

Известно, что прочность пористой структуры пласта определяется в основном видом и качеством естественного цементирования минеральных зерен, слагающих пласт. В качестве цементирующего вещества в природных пористых пластах могут выступать глинистые, карбонатные или смешанного типа образования. Размывание цементирующего вещества пластовой водой, разрушение его структуры вследствие действия значительных динамических нагрузок, например в призабойной зоне пласта при бурении скважины или ее эксплуатации с высокими значениями депрессии, приводит к потере связности пористой среды, т.е. последняя приобретает свойства рыхлого тела, характеризующегося крайне низкими значениями деформационной прочности. В этих условиях эксплуатация скважины происходит с существенными осложнениями, которые обусловлены поступлением в скважину вместе с флюидами (углеводородами), насыщающими пласт, также и мелкодисперсных несцементированных минеральных зерен, слагающих пласт. Осложнения проявляются в виде образования в стволе скважины пробок из выносимых минеральных зерен, способных перекрыть движение флюидов, а также путем абразивного износа внутрискважинного и промыслового оборудования [1]. Для ограничения процесса разрушения пористого пласта производят снижение добывных возможностей скважины путем уменьшения рабочей депрессии на пласт или проводят геолого-технические мероприятия по искусственному задержанию выноса материала пласта механическими либо физико-химическими (реагентными) методами.

Потери связности пористой среды вследствие ухудшения условий цементирования ее минеральных зерен вызывает также осложнения и при строительстве подземных сооружений, например возведении оснований зданий, плотин, дамб, создании подземных хранилищ для углеводородов и т.п. [2].

Накопленный опыт использования механических методов и средств борьбы с разрушением пласта, основных на сооружении на забое скважины различных задерживающих устройств типа фильтров, показал на недостаточную их надежность, т.к. сооружение и правильный выбор конструктивных элементов механических фильтров зависит от множества сложных как технического, так и геологического характера и представляет собой достаточно трудоемкий и дорогостоящий процесс.

Этих недостатков лишены реагентные способы укрепления слабосцементированных пористых пластов. Основной задачей укрепления слабосцементированного пласта в окрестности скважины (призабойной зоне пласта) является повышение его прочности при сохранении или незначительном снижении коллекторских свойств для обеспечения промышленного дебита скважины. Поскольку реагентный способ укрепления связан с введением через скважину в призабойную зону пласта вяжущих различной физико-химической природы, то нельзя ожидать восстановления естественной прочности и проницаемости пористой среды в полной мере, однако совершенствование реагентного способа укрепления слабосцементированных пористых пластов может дать значительные результаты.

В качестве вяжущих реагентов, которые нагнетают в призабойную зону пласта, используют химические соединения, способные в определенных условиях полимеризоваться с образованием твердообразного материала, который связывает (цементирует) минеральные зерна и, как следствие, укрепляет пористый пласт в зоне воздействия реагентом. Сохранение пористой структуры и проницаемости обрабатываемой зоны пласта достигается специальным выбором в каждом конкретном случае продавочного флюида, а также химических добавок в используемый для укрепления полимерный состав. При укреплении слабосцементированных пластов синтетическими полимерами их физико-химические свойства должны удовлетворять следующим условиям: обладать хорошей адгезионной способностью к минеральным зернам, слагающим пласт; быть достаточно прочными и стойкими к пластовой жидкости при длительном контакте; продолжительность полимеризации должна обеспечить проведение технологии укрепления в полном объеме с учетом предотвращения гидравлического разрыва пласта.

Широкое распространение в практике проведения работ по реагентному укреплению слабосцементированных пористых пластов получило использование составов на основе фенольных и фенолформальдегидных смол, которые при взаимодействии с кислотным катализатором отверждения дают твердообразный полимерный материал, который цементирует минеральные зерна, слагающие пласт и, как следствие, повышает прочность пласта в целом в зоне воздействия полимером.

Для укрепления призабойной зоны пласта известны составы на основе фенолформальдегидных смол или ее производных [3 - 11], содержащие в качестве катализатора отверждения кислоту, а также функциональные добавки различных химических соединении, которые регулируют сроки отверждения полимерного состава, синерезис (усадку) полимера, термостойкость и прочность полимера, а также способность снижать естественную проницаемость укрепляемой пористой среды.

Недостатком применения указанных составов является низкая прочность укрепленного массива пористой среды вследствие слабой адгезионной связи полимера с минеральными зернами пористого пласта и недостаточно полного охвата воздействием полимером структуры пористого пласта из-за действия капиллярных противодавлений, препятствующих проникновению состава в низкопроницаемые участки пласта.

Наиболее близким по технической сущности и достигаемому положительному эффекту к заявляемому изобретению является состав [12], содержащий фенолформальдегидную смолу, водный раствор соляной кислоты 15%-ной концентрации (катализатор отверждения) и оксиэтилированный алкилфенол (функциональную добавку). Присутствие в данном составе оксиэтилированного алкилфенола, обладающего ярко выраженными поверхностно-активными свойствами, способствует уменьшению капиллярного противодавления и проникновению крепительного состава в узкие щели и мелкие поры слабосцементированной пористой среды, что способствует повышению прочности массива призабойной зоны пласта после завершения процесса полимеризации состава.

Однако вследствие слабой адгезионной связи используемого состава с минеральными зернами пористого пласта укрепленный массив призабойной зоны имеет недостаточную прочность для сохранения своей структуры и противостояние разрушению при последующей эксплуатации скважины.

Основной причиной слабой адгезионной связи полимерного соединения с минеральными зернами, слагающими пласт, считается наличие в структуре полимера значительных внутренних напряжений, связанных с его усадкой (синерезисом) как в процессе отверждения, так и после окончания полимеризации. В процессе полимеризации синерезис может происходить из-за испарения растворителя, содержащегося в полимере, температурного изменения объема, протекания химических реакций. После полимеризации внутренние напряжения в структуре полимера могут возникать вследствие поглощения полимером воды или газа, изменения объема по причине различия коэффициентов теплового расширения полимера и минеральных зерен, на которые он нанесен [15].

Известно, что адгезия есть свойство разнородных жидких или твердых тел взаимодействовать между собой по поверхности соприкосновения с образованием связей, которые характеризуются определенной прочностью, называемой адгезионной прочностью [13 - 14].

Целью предлагаемого изобретения является улучшение укрепляющих свойств состава на основе фенолформальдегидной смолы за счет повышения адгезионной прочности соединения полимеризовавшегося состава с минеральными зернами, слагающими слабосцементированный пористый пласт, при сохранении проницаемости последнего.

Для достижения указанной цели известный состав для укрепления слабосцементированного пористого пласта, содержащий фенолформальдегидную смолу, водный раствор соляной кислоты 15%-ной концентрации и оксиэтилированный алкилфенол согласно изобретению дополнительно содержит гетероциклическое кислородсодержащее соединение 4-метил-4-фенил-1,3-диоксан при следующем соотношении ингредиентов, мас.%:

Фенилформальдегидная смола - 78 - 86

Водный раствор соляной кислоты 15%-ной концентрации - 12,7 - 19,5

Оксиэтилированный алкилфенол - 0,3 - 0,5

4-метил-4-фенил-1,3-диоксан - 1 - 2

Существующие в настоящее время теории адгезии неоднозначно определяют факторы, которые оказывают доминирующее влияние на адгезионную прочность и механизм происходящих при этом явлении. Установлено, что, воздействуя на межмолекулярные взаимодействия между контактирующими фазами, а также на когезионные свойства адгезива (полимера), можно регулировать в желаемом направлении адгезионную прочность соединения. Таким образом, для повышения адгезивной прочности соединения крепительного состава с минеральными зернами пласта необходимо усилить межмолекулярные взаимодействия на межфазной границе и внутри адгезива (полимера).

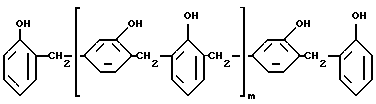

Адгезионная способность фенолформальдегидной смолы определяется присутствием в ее структуре высокоактивных и реакционноспособных гидроксильных групп (OH):

Структурная формула олигомера фенолформальдегидной смолы

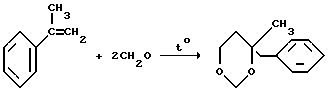

Повысить адгезионную способность состава на основе фенолформальдегидной смолы возможно, если с помощью специальных добавок в него других химических соединений образовать в зоне контакта адгезива (полимера) и внутри его объема наряду с прочными химическими связями дополнительные менее прочные, но легко регенерируемые и лабильные молекулярные связи. Такие связи характерны для химических групп, имеющих в своем составе подвижный атом водорода, а также гетероатомы с необобщенными электронами (например, кислород) [15]. При этом в структуре полимера на основе фенолформальдегидной смолы сетка прочных химических связей в сочетании с легко регенерируемыми, менее прочными связями создает благоприятные условия для релаксации (ослабления) перенапряжений и "залечивания" дефектов, возникающих вследствие тепловых флуктуаций, явлений синерезиса, действия внешних физических полей и т.п. К категории веществ, способных выполнять указанную функцию, относится гетероциклическое кислородсодержащее соединение 4-метил-4-фенил-1,3-диоксан. Указанное вещество представляет собой продукт конденсации α - метилстирола с формальдегидом по схеме

Альфа-метилстирол формальдегид 4-метил-4-фенил-1,3-диоксан

4-Метил-4-фенил-1,3-диоксан представляет собой маслянистую жидкость, хорошо растворимую в фенолформальдегидной смоле, производится по ТУ-38-30342-84, в частности, для нужд нефтяной промышленности, где используется в качестве ингибитора коррозии.

Предлагаемый состав для укрепления слабосцементированного пористого пласта получают путем последовательного введения в фенолформальдегидную смолу (в пределах рекомендуемых концентраций ингредиентов) функциональной добавки 4-метил-4-фенил-1,3-диоксана и водного раствора соляной кислоты 15%-ной концентрации, в котором предварительно растворен оксиэтилированный алкилфенол. Введение ингредиентов осуществляют в режиме механического перемешивания приготовляемого состава до получения гомогенного состояния последнего.

Введение в крепительный состав на основе фенолформальдегидной смолы функциональной добавки 4-метил-4-фенил-1,3-диоксана в области концентраций 1 - 2 мас.% способствует усилению адгезионной связи полимерного соединения с минеральными зернами слабосцементированного пласта за счет модификации структуры полимера гетероатомами кислорода с необобщенными электронами, имеющимися в химическом строении предлагаемой добавки. Следствием такой модификации является приобретение полимером новых свойств, заключающихся в способности его осуществлять релаксацию внутренних напряжений в своей структуре, наличие которых, как это было отмечено ранее, является причиной низкой адгезионной прочности соединения полимера с минеральными зернами и соответственно недостаточно высоких укрепляющих свойств полимерного состава для слабосцементированного пласта.

С целью оценки способности улучшения укрепляющих свойств полимерного состава на основе фенолформальдегидной смолы с добавкой 4-метил-4-фенил-1,3-диоксана при его воздействии на слабосцементированный пласт были приведены экспериментальные исследования на моделях насыпных пористых сред (несцементированных песчаников).

По существующей на практике технологии реагентного укрепления слабосцементированного пласта после закачки крепительного состава осуществляют нагнетание газа в течение времени, необходимого для полимеризации состава с целью подавления крепительного состава в призабойную зону и создания фильтрационных каналов в наиболее крупных порах песчаника в призабойной зоне. В процессе нагнетания газа происходит полимеризация состава и укрепление призабойной зоны.

В экспериментах исследовали укрепление по указанной технологии несцементированного песчаника с использованием предлагаемого состава и его модификации (при комбинировании весового содержания ингредиентов), а также состава-прототипа. Во всех проведенных исследованиях в качестве одного из ингредиентов крепительного состава использовали оксиэтилированный алкифенол марки ОП-10, широко выпускаемый отечественной химической промышленностью. В отношении использованных в прототипе в качестве примера других марок оксиэтилированных алкилфенолов (помимо ОП-10) необходимо отметить следующее: в настоящее время оксиэтилированный алкилфенол марки ОП-7 снят с промышленного производства по экологическим причинам, а оксиэтилированный алкилфенол марки "Превоцелл WON" выпускался химической промышленностью бывшей ГДР и в настоящее время не производится.

В качестве критерия, по которому оценивали укрепляющие свойства составов, использовали показатель прочности на сжатие укрепленных образцов пористых сред (кернов), полученный при испытании последних на установке определения прочности материалов P-5.

Дополнительно проводили определение коллекторских характеристик (проницаемости) образцов пористых сред после их укрепления используемыми составами.

Образцы несцементированного песчаника подготавливали путем набивки металлических кернодержателей кварцевым песком клинского карьера фракций размером 0,315 и 0,53 мм, обеспечивающих проницаемость образцов по воздуху соответственно 20 и 25 мкм2. Металлические кернодержатели длиной 100 мм с внутренним диаметром 60 мм после набивки песком указанных фракций насыщали пластовой водой хлоркальциевого типа с удельным весом 1,1 г/см3. Внутреннюю поверхность кернодержателей покрывали целофаном для обеспечения возможности извлечения кернов после полимеризации смолы с целью дальнейшего исследования их прочности.

В целом процесс изучения укрепляющих свойств составов на основе фенолформальдегидной смолы включал проведение следующих операций. В подготовленные кернодержатели с несцементированным песчаником закачивали используемые крепительные составы в объеме, необходимом для насыщения порового пространства (фиксировали по поступлению крепительного состава на выход кернодержателя). Далее в кернодержатели нагнетали воздух в течение двух суток (времени, достаточном для полимеризации состава) с целью создания фильтрационных каналов в наиболее крупных порах песчаника и вытеснения излишков крепительного состава. После замера коллекторских характеристик (проницаемости) укрепленных образцов, последние вынимали из кернодержателя и делили на равные части, одна из которых помещалась в различные жидкие среды (диэтиленгликоль, газовый конденсат, нефть, толуол, бензил) для изучения стойкости крепления по отношению к жидкостям, встречающимся в практике физико-химических обработок скважин, другая исследовалась на прочность при сжатии.

Проведенные эксперименты показали, что во всех исследованных после укрепления образцах пористых сред (кернах) полимеризовавшаяся смола проявляет устойчивость по отношению к используемым контрольным жидким средам.

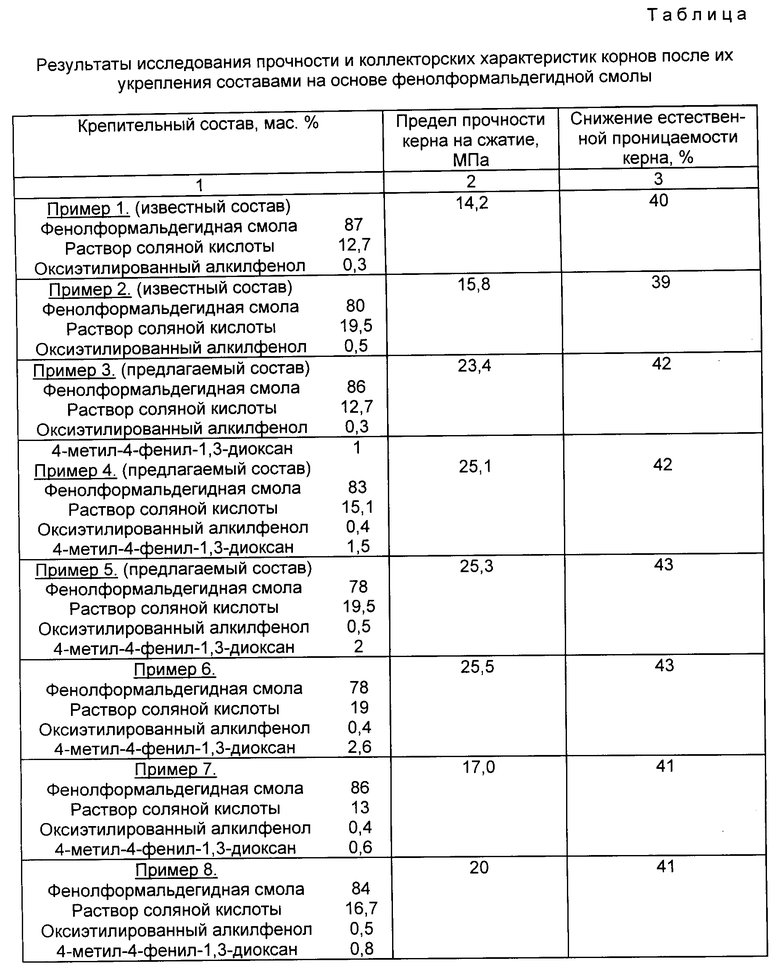

Данные по исследованию прочностных и коллекторских характеристик кернов после укрепления с помощью различных крепительных составов на основе фенолформальдегидной смолы приведены в таблице.

Представленные в таблице данные позволяют сделать вывод об увеличении на 60 - 65% прочности образцов кернов, укрепленных с помощью составов на основе фенолформальдегидной смолы, в которых содержится функциональная добавка 4-метил-4-фенил-1,3-диоксана в области концентрации 1 - 2 мас.% по сравнению с аналогичными составами, не имеющими указанной добавки. Наблюдаемый эффект возрастания прочности укрепленных образов обязан повышению адгезионных свойств крепительного состава при введении в него функциональной добавки за счет образования в структуре полимера новых химических связей, способных осуществлять релаксацию внутренних напряжений, наличие которых является причиной недостаточно высокой вяжущей способности состава по отношению к слабосцементированным минеральным зернам пористого пласта. Верхнее концентрационное значение использования в составе предлагаемой функциональной добавки (2%) соответствует предельному насыщению структуры полимера новыми химическими связями с отмеченными свойствами, выше которого не наблюдается усиление процессов релаксации внутренних напряжений.

Кроме того, использование предлагаемой добавки в крепительном составе по сравнению с прототипом не приводит к значительному ухудшению коллекторских свойств образцов после их укрепления (различия составляют 5 - 7% при погрешности проведения изменений 3%).

Рекомендуемая добавка в крепительный состав 4-метил-4-фенил-1,3-диоксана в пределах используемых концентраций не оказывает токсичного или иного вредного для здоровья человека действия (относятся в IV классу опасности вредных веществ).

Применение указанной добавки в крепительном составе не сказывается на существенном удорожании общей стоимости состава.

Таким образом, применение предлагаемого состава для укрепления слабосцементированного пористого пласта приводит к повышению добывных возможностей скважин, которые эксплуатируют пласт за счет улучшения технологического режима их работы, лимитировавшегося ранее выносом песка, а также позволяет предотвратить возможность возникновения аварийных ситуаций, связанных с последствиями абразивного износа оборудования и проведения по этой причине дорогостоящего ремонта.

При строительстве подземных сооружений (котлованы, тоннели, шахты, основания зданий и т.п.) укрепление слабосцементированного пористого пласта с использованием предлагаемого состава позволит существенно повысить эффективность проведения работ за счет предотвращения обвалов, осыпей породы, а также приведет к возрастанию динамической стойкости возведенных объектов.

Источники информации:

1. Съюмен Д., Эллис Р., Снайдер Р. Справочник по контролю и борьбе с пескопроявлениями в скважинах. - М.: Недра, 1986.

2. Справочник по инженерной геологии. /Под ред. М.В.Чурина. - М.: Недра, 1968.

3. Авторское свидетельство СССР N 202035 "Состав для крепления призабойной зоны газовой скважины".

4. Авторское свидетельство СССР N 252975 "Состав для крепления грунтов".

5. Авторское свидетельство СССР N 269089 "Состав для крепления грунтов".

6. Авторское свидетельство СССР N 636374 "Полимерный состав для укрепления пород, вмещающих горные выработки".

7. Авторское свидетельство СССР N 637528 "Тампонажный раствор".

8. Авторское свидетельство СССР N 968334 "Состав для крепления слабосцементированного продуктивного пласта".

9. Патент США N 3743019.

10. Патент США N 3776311.

11. Заявка Франции N 2398872.

12. Авторское свидетельство СССР N 1170120 "Состав для крепления призабойной зоны газовой скважины".

13. Адамсон А. Физическая химия поверхностей. - М.: Мир, 1979.

14. Берлин А.А. Басин В.Е. Основы адгезии полимеров. - М.: Химия, 1969.

15. Басин В.Е. Адгезионная прочность. - М.: Химия, 1981.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для крепления призабойной зоны газовой скважины | 1983 |

|

SU1170120A1 |

| СПОСОБ УКРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2009 |

|

RU2387803C1 |

| РЕАГЕНТ ДЛЯ РАЗРУШЕНИЯ КОЛЬМАТИРУЮЩИХ ГЛИНИСТЫХ ОБРАЗОВАНИЙ В ПРИЗАБОЙНОЙ ЗОНЕ ПЛАСТА ПОСЛЕ БУРЕНИЯ ИЛИ КАПИТАЛЬНОГО РЕМОНТА СКВАЖИНЫ | 1997 |

|

RU2124122C1 |

| РЕАГЕНТ ДЛЯ ПРЕДОТВРАЩЕНИЯ АСФАЛЬТЕНОСМОЛИСТОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 1995 |

|

RU2092677C1 |

| СПОСОБ УКРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2014 |

|

RU2581861C1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИПРИГАРНОГО, АНТИАДГЕЗИОННОГО, АНТИКОРРОЗИОННОГО ПОКРЫТИЯ СПОСОБОМ ГЕТЕРОАДАГУЛЯЦИИ | 1994 |

|

RU2087506C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТРАБОТАННОГО МОТОРНОГО МАСЛА | 1995 |

|

RU2079549C1 |

| РЕГУЛЯТОР РОСТА РАСТЕНИЙ "ФЭТИЛ" | 1997 |

|

RU2141202C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-(ФУРИЛ-2)-1,3-ДИОКСАНОВ | 1995 |

|

RU2086550C1 |

| Состав для герметизации обсадной колонны | 1988 |

|

SU1661368A1 |

Изобретение относится к нефтегазодобывающей промышленности и строительству подземных сооружений, в частности к составам для укрепления слабосцементированных, рыхлых пористых пластов, грунтов, и может быть использовано для укрепления призабойной зоны пласта у скважины, предназначенной для добычи углеводородов или строительства подземных сооружений. Технический результат - улучшение укрепляющих свойств состава за счет повышения адгезионной прочности соединения полимеризовавшегося состава с минеральными зернами. Состав содержит, мас.%: фенолформальдегидная смола 78 - 86; водный раствор соляной кислоты 15%-ной концентрации 12,7 - 19,5; окэтилированный алкилфенол 0,3 - 0,5; 4-метил-4-фенил-1,3-диоксан 1 - 2. 1 табл.

Состав для укрепления слабосцементированного пористого пласта, содержащий фенолформальдегидную смолу, водный раствор соляной кислоты 15%-ной концентрации и оксиэтилированный алкилфенол, отличающийся тем, что он дополнительно содержит гетероциклическое кислородсодержащее соединение - 4-метил-4-фенил-1,3-диоксан при следующем соотношении ингредиентов, мас.%:

Фенолформальдегидная смола - 78 - 86

Водный раствор соляной кислоты 15%-ной концентрации - 12,7 - 19,5

Оксиэтилированный алкилфенол - 0,3 - 0,5

4-Метил-4-фенил-1,3-диоксан - 1 - 2о

| Состав для крепления призабойной зоны газовой скважины | 1983 |

|

SU1170120A1 |

| Состав для крепления слабосцементированного продуктивного пласта | 1979 |

|

SU968334A1 |

| ИЗОЛИРУЮЩИЙ СОСТАВ | 1991 |

|

RU2017936C1 |

| US 3776311 A, 23.10.82 | |||

| US 3902557 A, 02.09.75 | |||

| US 4842072 A, 27.06.89 | |||

| US 4901795 A, 20.02.90. | |||

Авторы

Даты

1998-09-20—Публикация

1997-02-25—Подача