Изобретение относится к взрывным работам и может быть использовано для дистанционного разрушения рудных пробок (ликвидации зависаний) в рудоспусках, выпускных течках рудоспусков, дучках.

При существующей технологии добычи полезных ископаемых в подземных условиях, доставка и выпуск руды на горизонт сопровождается образованием рудных пробок (зависаний) как в рудоспусках, так и в впускных устройствах, например в выпускных течках рудоспусков и дучках.

Зависание руды (образование рудных пробок) происходит, в основном, по двум причинам: либо из-за попадания негабаритных кусков, либо из-за скопления рудной мелочи с последующим рсклиниванием породы падающими кусками руды.

Образование зависаний (рудных пробок) нарушает нормальную работу горнодобывающих предприятий и приводит к существенному понижению производительности труда ввиду необходимости их оперативной ликвидации. Взрывная ликвидация зависаний производится обычно путем применения накладных зарядов из Аммонита 6ЖВ, разрешаемых в непосредственном контакте с поверхностью породы. Разрушение рудных пробок в вертикальной части рудоспуска (между ходками) производят за счет воздействия воздушной ударной волны, образующейся при подрыве зарядов общей массой до 100 кг и более. Заряд, как правило, не касается разрушаемого свода, поэтому интенсивность его воздействия невелика.

В то же время известен ряд способов ликвидации зависаний руды (например, в глубоких рудоспусках), основанный на применении реактивных снарядов как контактного действия, так и проникающих вглубь рудной пробки по типу бетонобойных артиллерийских снарядов (Ю.В. Мисник, В.А. Боровиков, В.В. Комаров, В. И. Петуховский. К выбору принципиально новых средств ликвидаций зависаний руды в глубоких рудоспусках, в сборнике Взрывное дело, 59/16, М. Недра, 1966, с. 226 - 237, 284 с.).

К основным недостаткам данного способа можно отнести: сложность конструкции и эксплуатации предлагаемых устройств, наличие в них детонатора и метательного заряда, что обуславливают высокую стоимость работ по ликвидации зависаний при необходимости обеспечения высокого уровня безопасности при транспортировке, хранении и использовании, невозможность вторичного использования метательных устройств ввиду их разрушения, так как они остаются в зоне падения руды.

При проведении работ в подземных условиях существенным оказывается и выделение значительного количества вредных газов, выделяющихся при горении пороховых зарядов метательных устройств.

С целью повышения эффективности взрывных работ по ликвидации рудных пробок при приемлемых показателях безопасности предлагается использовать дальнобойные кумулятивные заряды, способные в процессе взрыва образовывать и метать компактные металлические элементы, сохраняющие свою сплошность (целостность) на значительных расстояниях от исходного заряда.

Поставленная цель достигается тем, что взрывное разрушение пробок в рудоспусках, дучках проводят подрывом одного или нескольких кумулятивных зарядов, заполненных бризантными взрывчатыми веществами массой от 1 до 30 кг, плотностью 1250 - 1900 кг/м3 и скоростью детонации 4500 - 8300 м/с, при этом кумулятивный заряд располагают на расстоянии 1 - 50 м от нижнего среза рудной пробки, ориентируя кумулятивный заряд основанием металлической кумулятивной облицовки в направлении разрушаемой рудной пробки, причем кумулятивная облицовка имеет толщину 0,002 - 0,01 м, массу 0,05 - 5 кг и высоту по внутренней поверхности, равную 0,05 - 0,3 диаметра облицовки.

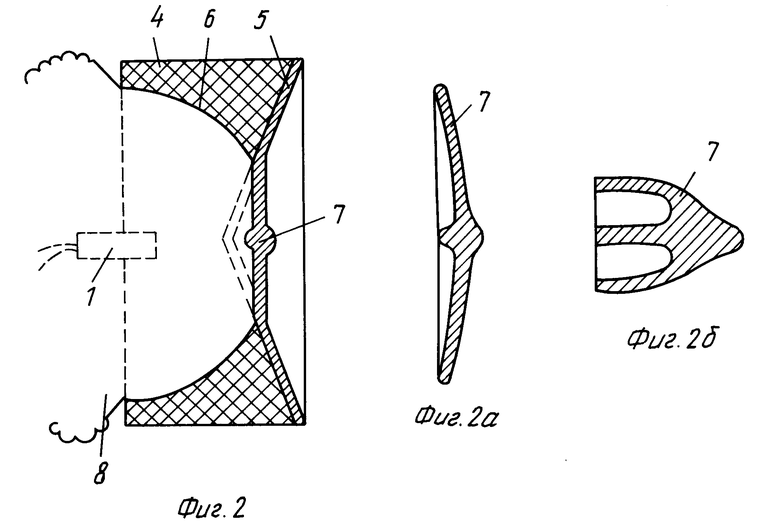

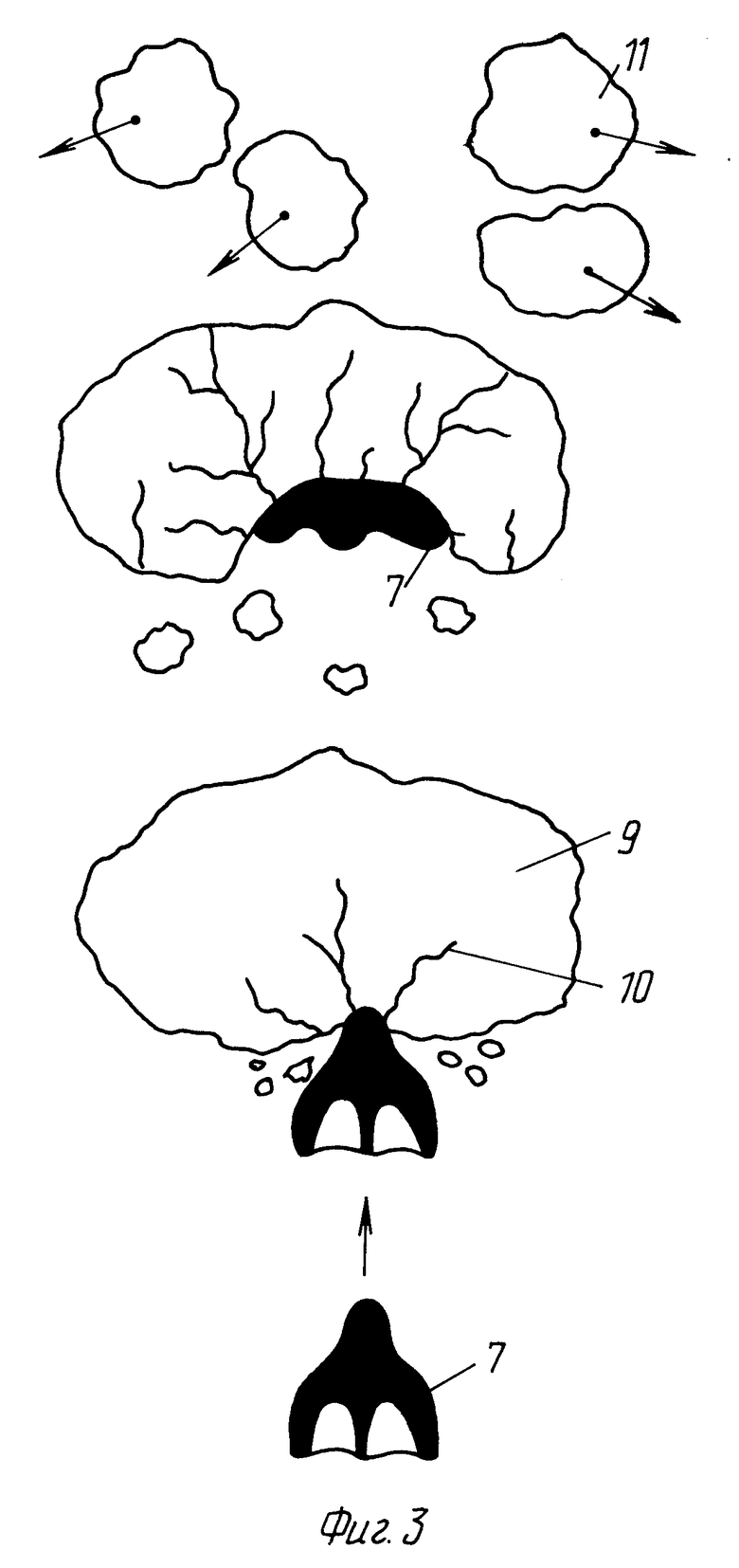

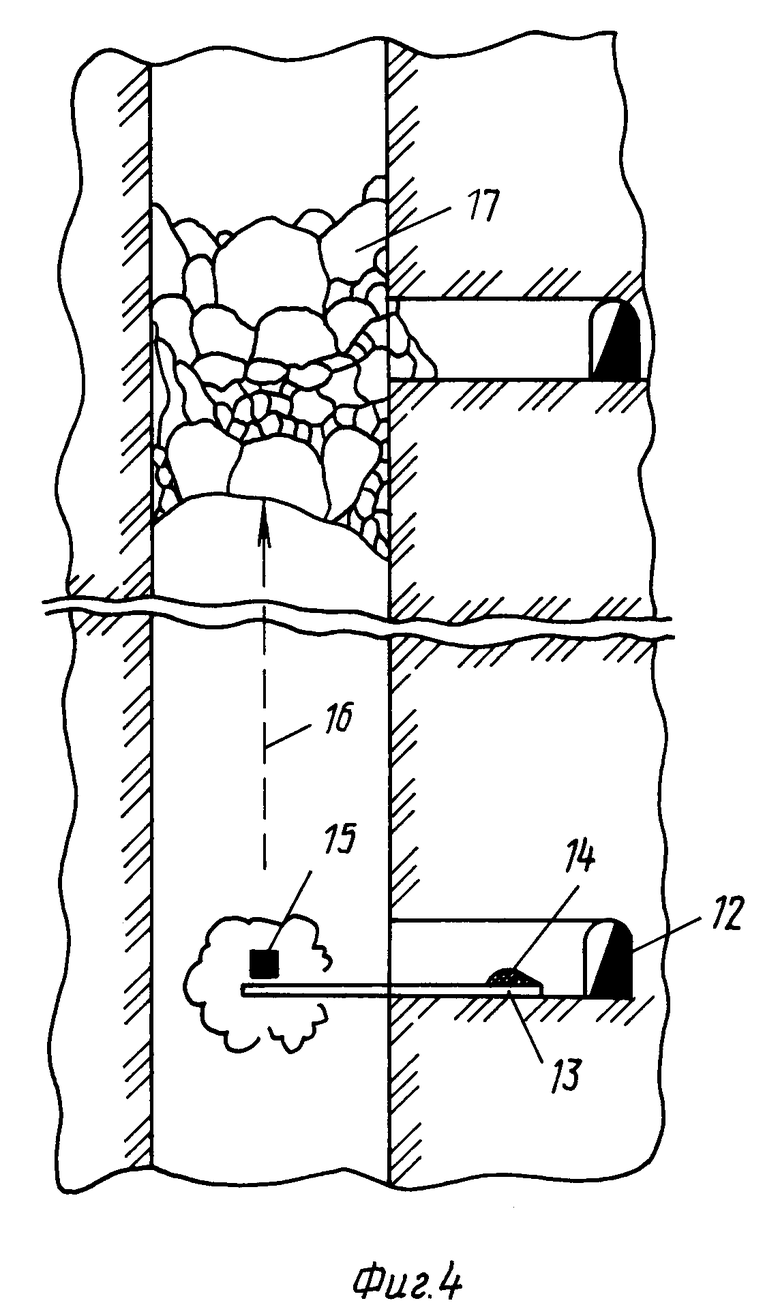

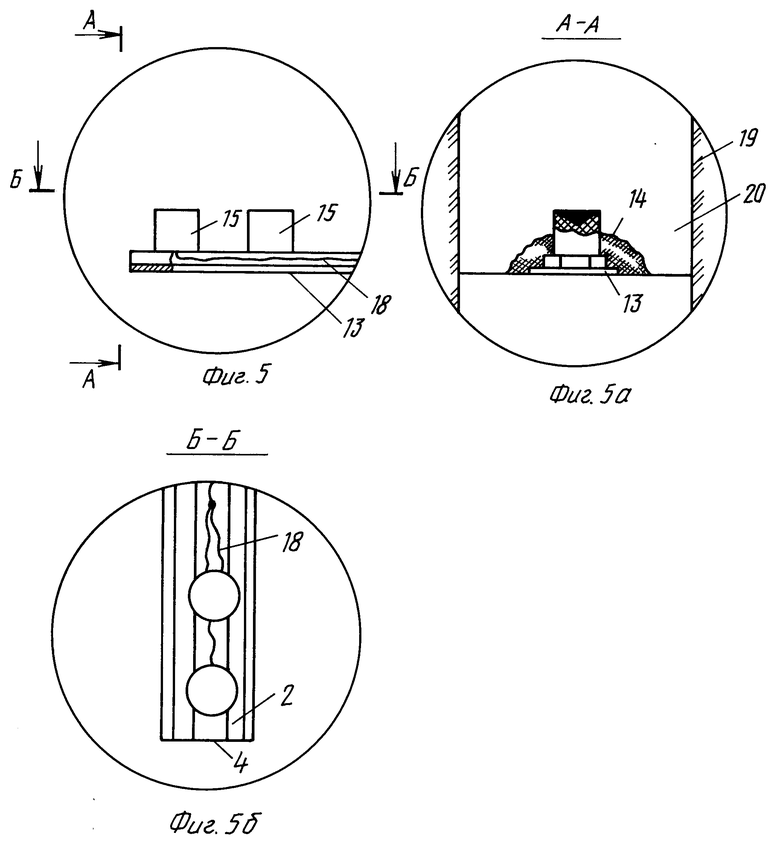

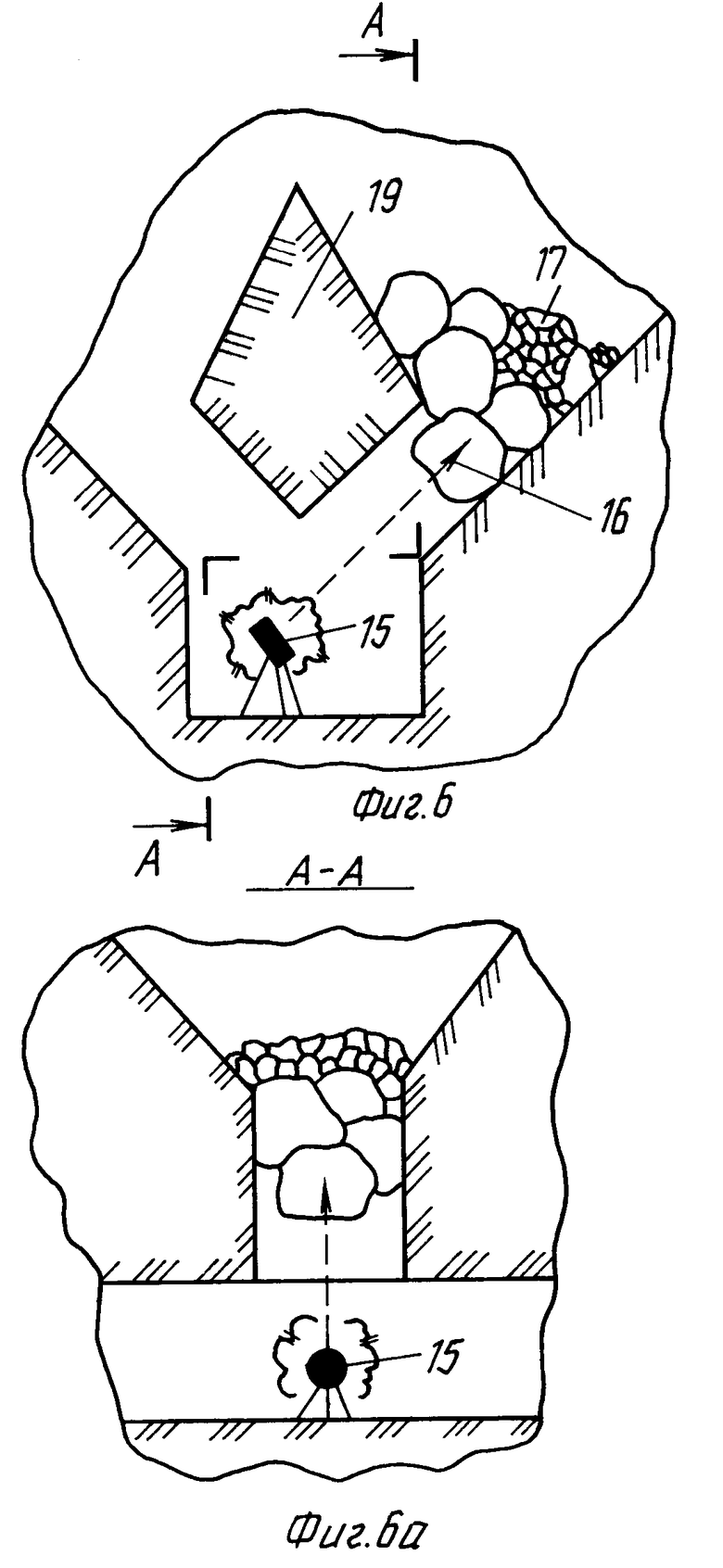

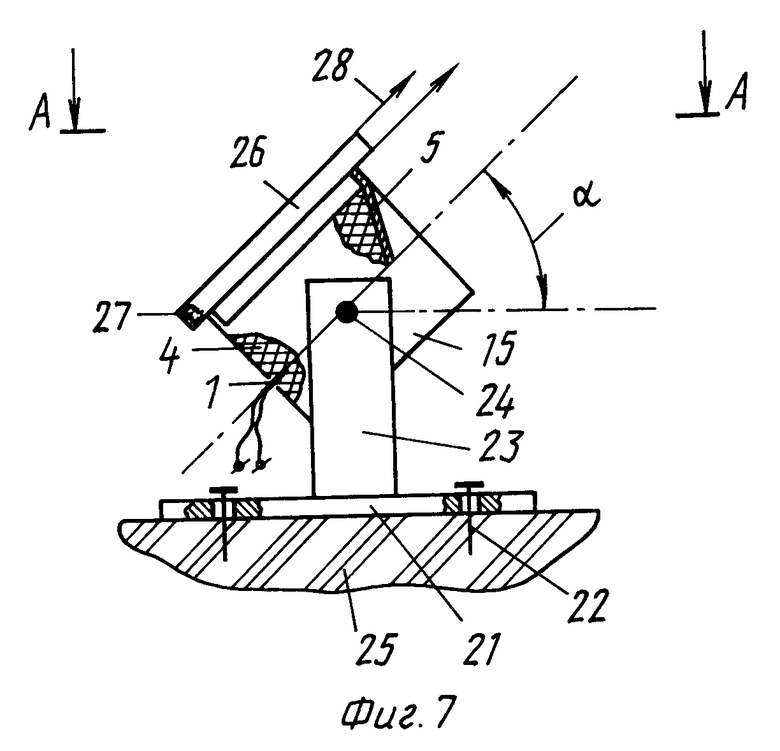

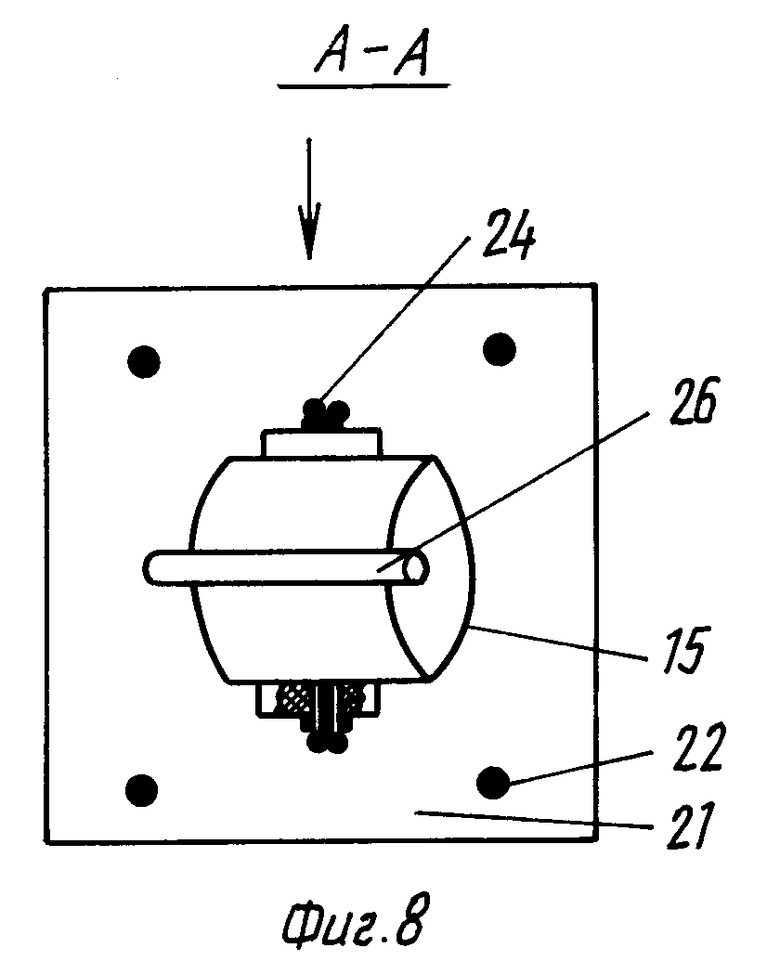

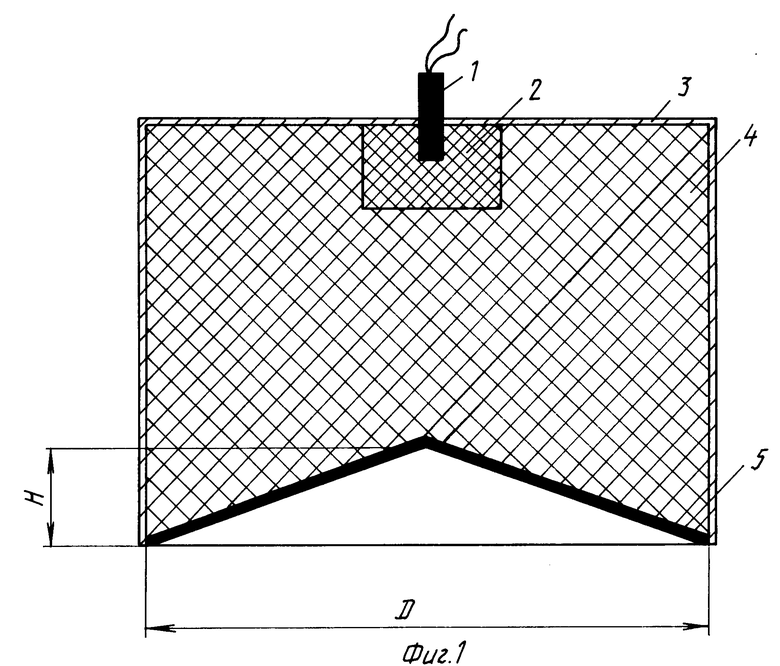

Изобретение поясняется чертежами, где на фиг. 1 - приведена принципиальная конструкция дальнобойного кумулятивного заряда (ДКЗ); на фиг. 2 - принципиальная схема образования металлического элемента при подрыве дальнобойного кумулятивного заряда (ДКЗ); на фиг. 2а - металлический элемент на промежуточной стадии; на фиг. 2б - металлический элемент на конечной стадии; на фиг. 3 - принципиальная схема разрушения негабаритного куска породы при воздействии металлического элемента; на фиг. 4 - схема использования ДКЗ для разрушения рудных пробок в вертикальной части рудоспуска; на фиг. 5 - схема установки ДКЗ при одновременном подрыве нескольких зарядов; на фиг. 5а - сечение по А-А на фиг. 5; на фиг. 5б - сечение по Б-Б на фиг. 5; на фиг. 6 - принципиальная схема использования ДКЗ при разрушении рудных пробок в дучках, выпускных выработках; на фиг. 6а - вид по А-А на фиг. 64 на фиг. 7 - принципиальная схема монтажа ДКЗ; на фиг. 8 - вид по А-А на фиг. 7.

Дальнобойный кумулятивный заряд (ДКЗ), изображенный на фиг. 1 включает капсюль-детонатор (электродетонатор) 1, промежуточный детонатор 2, корпус 3 ДКЗ, взрывчатое вещество 4 разрывного заряда, облицовку 5 ДКЗ, на фиг. 1 - Н - высота внутркнней поверхнсти, Д - диаметр основания облицовки.

Схема процесса образования компактного металлического элемента показана на фиг. 2. При инициировании капсюля-детонатора 1 в процессе детонации ВВ зарядов 4, в результате обжатия кумулятивной облицовки 5 продуктами детонации 8 от фронта детонационной волны 6 происходит образование компактного металлического элемента 7, имеющего скорость 1000 - 3000 м/с и сохраняющего свою сплошность на расстояниях до нескольких сотен диаметров заряда. Масса такого элемента значительно превосходит массу кумулятивной струи, сформированной классическим кумулятивным зарядом и может достигать 70...80 процентов от исходной массы облицовки. При этом на фиг. 2а показан металлический элемент 7 на промежуточной стадии, а на фиг. 2б - на конечной стадии формирования перед взаимодействием с рудной пробкой или негабаритом.

Принципиальная схема разрушения фрагмента рудной пробки (негабаритного куска) при воздействии металлического элемента (МЭ) 7 представлена на фиг. 3.

При соударения с негабаритным куском горной породы 9 металлического элемента 7, имеющего кинетическую 5000 - 7000 кДж, в данной породе происходит образование трещин 10, частичное разрушение материала породы в области удара. По мере внедрения внутрь фрагмента породы металлический элемент 7 деформируется, а трещины, сливаясь, образуют новые свободные поверхности, приводя в дальнейшем к образованию конечных фрагментов 11 и разрушению исходного негабаритного фрагмента породы. Действие такого элемента эквивалентно использованию накладного заряда взрывчатого вещества, (имеющего высоту, равную диметру) например, Аммонита 6ЖВ, массой 0,5 - 7 кг.

Заряды подобного типа имеют определенное распространение в военной технике и предназначены для дистанционного поражения бронированной техники, например, противобортные мины ХМ24 (США), МАН мод. XI (Франция), АТМ-6 (Австрия), способные формировать металлические ударные ядра, летящие со скоростью до 1800 м/с и поражать броню на расстоянии до нескольких десятков метров (Н. Жуков. Противотанковые мины. Зарубежное военное обозрение, 11, 1986, с. 20 - 28, 80 с). Однако естественно, что применение зарядов, идентичных по конструкции противотанковым минам в подземных условиях нецелесообразно как ввиду их высокой стоимости, так и по причине повышенной опасности их эксплуатации.

Поэтому промышленные дальнобойные кумулятивные заряды, используемые для взрывной ликвидации зависаний руды в рудо спусках и дучках, должны удовлетворять следующим требованиям: требования к разрывным зарядам:

плотность разрывного разряда (РЗ) 1250 кг/м3 соответствует заряду из водоэмульсионного ВВ типа порэмита, имеющему скорость детонации 4500 м/с и обеспечивающего уровень параметров метания, достаточный для формирования металлического элемента с кинетической энергией до 2 - 3 МДж, например, при подрыве ДКЗ со стальной облицовкой толщиной 6 - 8 мм и внутренним диаметром облицовки 250 мм при угле раствора конической облицовки 155 градусов и массой разрывного заряда ВВ 16 - 17 кг;

применение литых зарядов, например, на основе смесей тротил/гексоген/окислитель в диапазоне концентраций тротила 20...40 массовых процентов, позволяет получать РЗ, имеющие плотность 1800 - 1900 кг/м3 и скорость детонации до 8000 м/с, что, в свою очередь, обеспечивает возможность получения металлических элементов с кинетической энергией до 8 - 9 МДж, при функционировании ДКЗ, имеющих, например, стальную облицовку диаметром 300 мм и толщиной 8 - 10 мм, при массе РЗ до 20 кг;

минимальная масса РЗ - 1 кг - обуславливается нижним пределом запаса кинетической энергии металлического элемента на уровне 0,3 - 0,5 МДж, необходимой для стабильного разрушения куска породы средней крепости размером 0,3 - 0,4 м (объемом соответственно 0,009 - 0,0064 м3) при ликвидации зависания в дучке;

ограничение массы РЗ - 30 кг обусловлено снижением эффективности работ как ввиду уменьшения коэффициента полезного действия ДКЗ, так и из-за увеличения на подготовку взрыва и увеличения количества вредных газов в продуктах детонации ВВ.

Требования к конструкции ДКЗ:

Наличие нижнего и верхнего пределов размеров внутреннего диаметра облицовки ДКЗ объясняется необходимостью обеспечения минимального уровня кинетической энергии металлического элемента для разрушения куска породы с размером не менее 0,3 м и возрастанием стоимости работы при использовании ДКЗ с облицовкой диаметром более 300 мм за счет большой массы ВВ разрывного заряда ДКЗ.

Существование ограничения на относительную высоту кумулятивной облицовки объясняется тем, что при схлопывании облицовок с соотношением H/D более 0,3 происходит образование кумулятивной струи, не способной производить разрушения на больших расстояниях от заряда ввиду ее распада на отдельные частицы из-за высоких градиентов скоростей. В случае использования в ДКЗ облицовок с отношением H/D менее 0,05, компактный элемент практически не образуется ввиду разрушения облицовки на отдельные осколки уже на расстояниях, равных 1 - 3 диаметрам заряда от основания облицовки, так как процесс метания происходит аналогично метанию металлической пластины, размещенной на торце заряда.

Ограничение расстояния до разрушаемой рудной пробкой диапазоном 1 - 50 м обусловлено тем, что на расстоянии менее одного метра формирование элемента еще не завершено, а на расстояниях свыше 50 м возрастает вероятность попадания элемента в боковую поверхность рудоспуска (дучки).

Примеры использования дальнобойных кумулятивных зарядов различной конструкции для дробления куска горной породы с плотностью 3280 кг/м3, пределом прочности на сжатие 2820 кг/ см2 (бедная магнетитовая руда) исходным размером 1000х600х400 мм (металлический элемент ударял в поверхность куска с наибольшей площадью).

Принципиальная последовательность проведения работ по ликвидации зависаний по варианту I (Последовательное воздействие одиночных ДКЗ на рудную пробку), приведена на фиг. 4.

Разрушение рудной пробки в вертикальной части рудоспуска осуществляется следующим образом.

На грунте нижнего (по отношению к рудной пробке) смотрового ходка 12 устанавливают, например, доску толщиной 40 - 50 мм с ребром жесткости (доска толщиной 25 - 30 мм) или металлический уголок 13 с противовесом 14.

На конце доски устанавливают и закрепляют ДКЗ 15, ориентированный основанием кумулятивной облицовки в направлении рудной пробки, причем угол между осью ДКЗ с осью рудоспуска составляет 5 - 10o при разрушении рудной пробки на расстоянии до 10 м и не более 2 - 5o при разрушении рудной пробки на расстоянии более 10 м.

В гнездо дополнительного детонатора ДКЗ вставляют капсюль-детонатор (электродетонатор) 1 или детонирующий шнур (в зависимости от конструкции узла инициирования ДКЗ).

Выдвигают доску с установленным ДКЗ таким образом, чтобы ДКЗ находился на оси симметрии рудоспуска 16 (в случае невозможности визуального определения причины зависания), либо ориентируя заряд в направлении разрушаемого участка зависания 17 (центральной части негабаритного куска).

Закрепляют конец доски, находящейся на грунте ходка, например противовес 14 из кусков породы, производят монтаж взрывной сети, покидают опасную зону и производят подрыв ДКЗ.

В случае неполного разрушения зависания операцию повторяют.

Порядок проведения работ по ликвидации зависаний по варианту 2 (одновременное воздействие нескольких ДКЗ на рудную пробку) представлено на фиг. 5, 5а, 5б.

Работы проводят аналогично варианту 1. Отличие заключается в порядке подготовки подрыва: несколько ДКЗ 15 могут устанавливаться на одной доске 13 или на монтажной платформе, состоящей из нескольких досок, скрепленных между собой, например, по схеме фиг. 5, где позицией 18 показана взрывная сеть, позицией 19 - целик породы и поз. 30 - ходок.

При подрыве по варианту 2 дополнительно накладывается условие обеспечения одновременности подрыва с тем, чтобы исключить воздействие воздушной ударной волны от соседних зарядов при подрыве группы ДКЗ.

Порядок проведения работ при разрушении зависаний в дучках и выпускных течках рудоспусков, выпускных выработках (например, в системах подэтажного обрушения) приведен на фиг. 6 - 6а.

Основное отличие от работ по разрушению рудных пробок в вертикальной части рудоспусков состоит в возможности установки ДКЗ непосредственно на грунте ходка или на монтажных приспособлениях. В остальном порядок подготовки и проведения работ не отличается от рассмотренных выше вариантов.

На фиг. 7 - 8 представлен пример использования ДКЗ 15, установленного на специальном монтажном устройстве, позволяющем производить ликвидацию рудных пробок, расположенных под произвольным углом α к горизонту. Данное устройство состоит из основания 21, например, деревянного щита, имеющего несколько отверстий для размещения фиксирующих металлических штырей 22, и двух параллельных стоек 23, в верхней части которых имеется по одному отверстию для размещения центрующих шпилек 24, смонтированных на корпусе ДКЗ. При подготовке к ликвидации рудной пробки первоначально на поверхности грунта 25 устанавливают монтажное устройство, забивая в грунт до упора металлические фиксирующие штыри 22, пропущенные через отверстия в основании 21. Затем, пропустив центрирующие шпильки корпуса ДКЗ через отверстия в стойках, подтягивают их гайками до такого состояния, чтобы корпус ДКЗ был надежно закреплен, но в то же время мог проворачиваться на центрующих шпильках 24. После этого на боковой поверхности корпуса ДКЗ устанавливают прицельное устройство, представляющее, например, трубу 26 длиной 300 - 500 мм с внутренним источником света 27, размещенным в тыльной части трубы (со стороны узла инициирования). Поворачивая на центрующих шпильках корпус ДКЗ, добиваются попадания пучка света 28 на поверхность разрушаемого куска породы, после чего гайки заворачивают до упора, фиксируя окончательную установку ДКЗ; монтируют взрывную сеть, размещая и закрепляя капсюль-детонатор (электродетонатор или детонирующий шнур) 1 в гнезде дополнительного детонатора разрывного заряда взрывчатого вещества ДКЗ и производят подрыв.

Ниже представлены примеры конкретного использования данного изобретения.

Пример 1.

Параметры конструкции ДКЗ:

Диаметр заряда - 150 мм;

Высота заряда - 115 мм;

Облицовка: материал - сталь; толщина - 4 мм; отношение H/D - 0,08

Взрывчатое вещество: плотность - 1850 кг/м3; скорость детонации - 7500 м/с;

Расстояние до куска породы - 3 м.

Количество одновременно взрываемых ДКЗ - один.

Эффективность действия: количество и средний размер кусков породы после воздействия элемента - 3 шт. размером 400 - 500 мм.

Пример 2.

Параметры конструкции ДКЗ:

Диаметр заряда - 200 мм;

Высота заряда - 150 мм;

Облицовка: материал - сталь; толщина - 6 мм; отношение H/D - 0,08;

Взрывчатое вещество: плотность - 1850 кг/м3; скорость детонации - 7500 м/с;

Расстояние до куска породы - 15 м.

Количество одновременно взрываемых ДКЗ - один.

Эффективность действия: количество и средний размер кусков породы после воздействия элемента: 4 штуки размеров 300 - 400 мм.

Пример 3.

Параметры конструкции ДКЗ:

Диаметр заряда - 250 мм;

Высота заряда - 190 мм;

Облицовка: материал - сталь; толщина - 6 мм; отношение H/D - 0,08;

Взрывчатое вещество: плотность - 1350 кг/м3; скорость детонации - 5000 м/с;

Расстояние до куска породы - 5 м.

Количество одновременно взрываемых ДКЗ - один.

Эффективность действия: количество и средний размер кусков породы после воздействия элемента: 2 куска размером 500 - 600 мм.

Пример 4.

Параметры конструкции ДКЗ:

Диаметр заряда - 100 мм;

Высота заряда - 90 мм;

Облицовка: материал - сталь; толщина - 4 мм; отношение H/D - 0,1;

Взрывчатое вещество: плотность - 1700 кг/м3; скорость детонации - 7900 м/с;

Расстояние до куска породы - 5 м.

Количество одновременно взрываемых ДКЗ - два.

Эффективность действия: количество и средний размер кусков породы после воздействия элемента: 5 кусков размером 200 - 300 мм.

Пример 5.

Параметры конструкции ДКЗ:

Диаметр заряда - 150 мм;

Высота заряда - 115 мм;

Облицовка: материал - сталь; толщина - 4 мм; отношение H/D - 0,08;

Взрывчатое вещество: плотность 1700 кг/м3; скорость детонации 7900 м/с;

Расстояние до куска породы 15 м.

Количество одновременно взрываемых ДКЗ - два;

Эффективность действия: количество и средний размер кусков породы после воздействия элемента: 4 куска размером 250 - 350 мм.

Предлагаемое техническое решение по сравнению с известным имеет следующие преимущества и позволяет:

повысить эффективность работ по добыче руды в подземных условиях за счет снижения времени простоя рудоспусков, дучек (выпускных устройств) за счет уменьшения времени подготовки и проведения взрывной ликвидации зависаний (рудных пробок);

повысить безопасность работ за счет вывода персонала из опасной зоны;

уменьшить количество вредных газов, выделяемых при взрыве за счет снижения веса одновременно взрываемых ВВ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ликвидации зависаний горной массы при подземной разработке месторождений | 2024 |

|

RU2840939C1 |

| СПОСОБ ВЗРЫВНОГО ДРОБЛЕНИЯ МАССИВНЫХ МЕТАЛЛИЧЕСКИХ ОБЪЕКТОВ, СОДЕРЖАЩИХ ВКЛЮЧЕНИЯ С ПРОЧНОСТЬЮ, МЕНЬШЕЙ ПРОЧНОСТИ ОСНОВНОГО МАТЕРИАЛА, ИЛИ ИМЕЮЩИХ ТРЕЩИНЫ | 1993 |

|

RU2066836C1 |

| СПОСОБ ДРОБЛЕНИЯ СТАЛЬНЫХ И ШЛАКОЧУГУННЫХ СКРАПОВ | 1992 |

|

RU2031724C1 |

| СПОСОБ ВЫПУСКА ОТБИТОЙ РУДЫ ИЗ ДУЧЕК | 1991 |

|

RU2014472C1 |

| ВЗРЫВНОЙ ТРУБЧАТЫЙ УСКОРИТЕЛЬ | 2007 |

|

RU2337300C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2007 |

|

RU2356009C1 |

| СПОСОБ ВЗРЫВНОГО РАЗРЕЗАНИЯ ТВЕРДЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119398C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД | 2002 |

|

RU2197702C1 |

| СПОСОБ УТИЛИЗАЦИИ БОЕПРИПАСОВ | 2013 |

|

RU2533995C1 |

| СПОСОБ ПОДГОТОВКИ ДНИЩА БЛОКОВ | 2000 |

|

RU2173385C1 |

Изобретение относится к области горной промышленности, в частности к способам разрушения рудных пробок в рудоспусках, дучках и т.п. Согласно предлагаемому способу разрушение рудных пробок проводят подрывом одного или нескольких кумулятивных зарядов, заполненных бризантными взрывчатыми веществами массой 1 - 30 кг, плотностью 1250 - 1900 кг/м3 и скоростью детонации 4500 - 8300 м/с, при этом заряд располагают на расстоянии 1 - 50 м от нижнего среза рудной пробки, ориентируя заряд основанием металлической кумулятивной облицовки в направлении разрушаемой рудной пробки, причем кумулятивная облицовка имеет толщину 0,002 - 0,01 м, массу 0,02 - 5 кг и высоту по внутренней поверхности, равную 0,05 - 0,3 диаметра облицовки. 8 ил.

Способ разрушения рудных пробок в рудоспусках, дучках, согласно которому производят взрывное разрушение пробок, отличающийся тем, что взрывное разрушение рудных пробок проводят подрывом одного или нескольких кумулятивных зарядов, заполненных бризантными взрывчатыми веществами массой от 1 до 30 кг, плотностью 1250 - 1900 кг/м3 и скоростью детонации 4500 - 8300 м/с, при этом кумулятивный заряд располагают на расстоянии 1 - 50 м от нижнего среза рудной пробки, ориентируя кумулятивный заряд основанием металлической кумулятивной облицовки в направлении разрушаемой рудной пробки, причем кумулятивная облицовка имеет толщину 0,002 - 0,01 м, массу 0,05 - 5 кг и высоту по внутренней поверхности, равную 0,05 - 0,3 диаметра облицовки.

| Мисник Ю.В | |||

| и др | |||

| К выбору принципиально новых средств ликвидаций зависаний руды в глубоких рудоспусках | |||

| Сборник "Взрывное дело", 59/16 | |||

| - М.: Недра, 1966, с.226 - 237. |

Авторы

Даты

1998-09-20—Публикация

1994-02-01—Подача