Изобретение относится к горнодобывающей промышленности и может быть использовано горнорудными предприятиями при подземной добыче полезных ископаемых с применением буровзрывных работ.

Известен способ подготовки днища блока, включающий проходку выработок днища блока, образование рудоприемных выработок, бурение, заряжание и взрывание встречно-направленных вееров скважин, образование подсечного пространства треугольной формы с углом при вершине, направленным в глубь отбиваемого массива, равным углу внутреннего трения пород, путем бурения вееров скважин из смежных выработок днища (см., например, а.с. N 976071, СССР, кл. E 21 C 41/06).

Недостатком данного способа является снижение устойчивости выработок выпуска и доставки, обусловленное взрыванием близко расположенных зарядов ВВ с веерным расположением скважин для образования траншеи непосредственно над выработками, а также ликвидацией взрывным способом образующих зависаний руды при выпуске и, как следствие, не обеспечивается безопасность горных работ.

Наиболее близким к предлагаемому техническому решению по технической сущности и достигаемому результату является способ подготовки днища блока, включающий проходку выработки доставки, дучек с заходками и приемными окнами, расположенных в шахматном порядке на расстоянии друг от друга, обусловленном прочностью рудного массива между дучками, бурение скважин вокруг дучек по кольцевым окружностям и взрывание их коротко замедленным способом с образованием воронки выпуска (см., например, а.с. N 386139, СССР кл. E 21 C 41/06).

Недостатком способа являются частые зависания руды в наклонных дучках при ее выпуске без увеличения прочности днища блока, а следовательно, и выработок выпуска и доставки.

При этом ликвидация зависаний на высоте 3-4 м от почвы горизонта доставки является трудоемкой и небезопасной операцией, требует дополнительного расхода ВВ.

Единый технический результат предлагаемого изобретения - снижение расхода ВВ на ликвидацию зависаний, повышение устойчивости выработок выпуска и доставки, а также безопасности горных работ.

Указанный единый технический результат достигается тем, что в известном способе, включающем проходку выработок доставки, дучек с заходками и приемными окнами, расположенных в шахматном порядке, бурение скважин вокруг дучек по кольцевым окружностям, заряжание и взрывание их короткозамедленным способом с образованием воронки выпуска, последней со стороны доставочной выработки придают форму вертикальной плоскости.

При этом воронки выпуска блока нижележащего горизонта располагают со смещением относительно воронок блока вышележащего горизонта на величину, определяемую по формуле

A = 0,4 - 0,6 Bв, м, (1)

где A - величина смещения воронок выпуска нижележащего горизонта по отношению к вышележащему, м;

Вв - расстояние между рядами воронок выпуска в блоке и между блоками.

Образование выпускной воронки в форме половины усеченного конуса с вертикальной стенкой со стороны доставочной выработки обеспечивает снижение зависаний крупнокусковой руды.

При выпуске же руды из блока с выпускными воронками в форме полного усеченного конуса или приемными окнами в основании траншеи (существующие способы подготовки днища) крупные куски руды, скользя по наклонным плоскостям воронки или траншеи, встречаясь в нижней части выпускной выработки, создают заторы чаще всего на высоте до 1/3 высоты днища блока, которые ликвидируются на длинных шестах с помощью ВВ.

Выполнение воронки выпуска со стороны доставочной выработки в виде вертикальной стенки снижает коэффициент трения кусков руды, прилегающих к этой стенке, до минимального значения, а сила, движущая их, принимает максимальное значение и определяется по формуле (см. фиг. 3)

Fдв = F1 - F2, кг, (2)

где F1 - составляющая силы тяжести куска породы, направленная параллельно плоскости, кг. Определяется по формуле

F1= m•q•sinα, кг (3),

где F2 - сила трения кусков породы о наклонную плоскость, которая определяется по формуле.

F2= m•q•к•cosα, кг, (4)

где m - масса налегающих горных пород, сосредоточенная в одном куске, кг;

q - ускорение свободного падения тела, равное 9,81 м/с2;

к - коэффициент трения скольжения налегающих пород о плоскость при выпуске;

α - угол, образованный между плоскостями воронки выпуска и горизонтальной плоскостью, град.

Изменяется от 55 до 90o соответственно при наклонной и вертикальной плоскостях воронки выпуска.

Подставляя значения F1 и F2 в формулу 2, получим

Fдв= m•q(sinα-к•cosα), кг (5)

При α = 90°, что соответствует условию истечения породы по вертикальной плоскости воронки выпуска, движущая сила Fдв согласно формуле (5) составит

Fдв = m • q • sin 90o - m • q • k • cos 90o = m • q • 1 - m • q • k • 0 = m • q

т.е. движущая сила становится максимальной и соответствует силе тяжести.

Очевидно, что при этих условиях истечения, количество зависаний руды (породы) в воронках выпуска будет минимальным, а общий расход ВВ на их ликвидацию уменьшится.

При этом повышается сохранность выработок выпуска и безопасность работ. Отсутствие зарядов скважин непосредственно над выработками доставки обеспечивает более продолжительный срок их эксплуатации без дополнительных затрат на поддержание и крепление за счет снижения воздействия зарядов ВВ на эти выработки при образовании воронок в форме полуусеченного конуса с вертикальной стенкой со стороны доставочной выработки.

Учитывая, что на гребнях между воронками выпуска остается невыпущенная руда, которая после массового обрушения блока перепускается на нижележащий горизонт, воронки выпуска на этом горизонте смещают относительно вышележащего на величину, равную 0,4-0,6 Вд, где Вд - расстояние между выпускными дучками в блоке. При этих условиях основной поток руды приходится на гребни оставшейся руды между воронками вышележащего горизонта, что в свою очередь снижает потери и засорение ее при выпуске на нижележащий горизонт после массового обрушения.

Предлагаемый способ подготовки днища блока воронками по сравнению с прототипом (а.с. N 386139) отличается следующими причинами:

- образование выпускной воронки в форме половины усеченного конуса с вертикальной стенкой со стороны доставочной выработки;

- воронки выпуска нижележащего горизонта смещают относительно вышележащего на величину 0,4-0,6 расстояний между выпускными дучками в блоке.

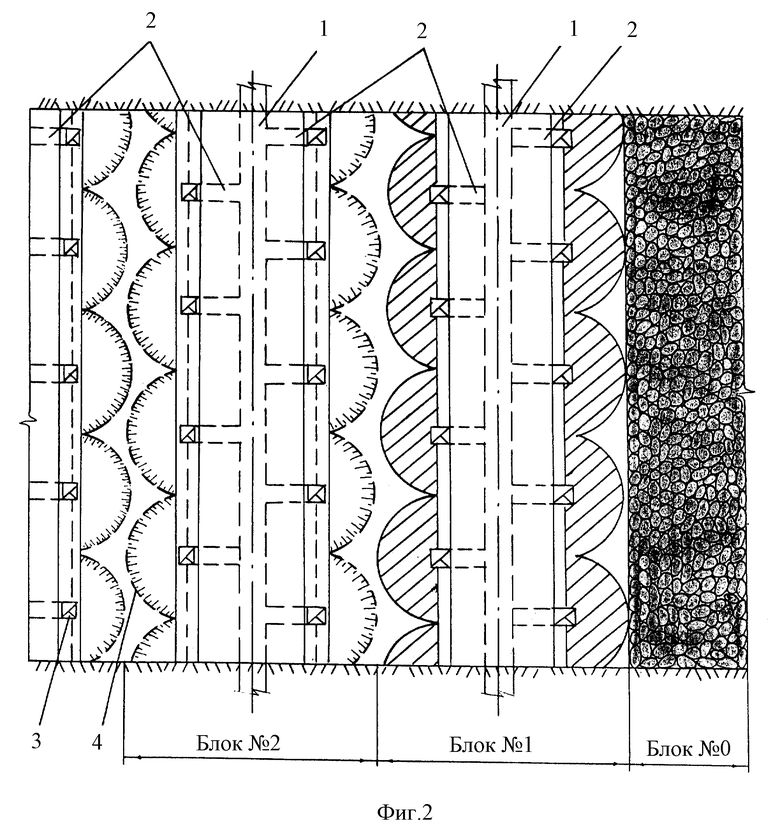

Сущность предлагаемого способа подготовки днища блока поясняются чертежами. На фиг. 1 показан поперечный разрез блоков N 0, 1 и 2, находящихся соответственно в стадии отработки, добычи и подготовки с расположением выпускных воронок, дучек в шахматном порядке с образованием воронок в форме половины усеченного конуса с вертикальной стенкой со стороны откаточных ортов. На фиг. 2 - план расположения выпускных дучек, воронок в блоках, находящихся в стадиях, описанных выше. На фиг. 3 - схема действия сил на кусок породы при выпуске ее из воронки блока.

Указанный способ осуществляется следующим образом.

Из откаточных ортов 1 проходят доставочные выработки 2 для установки механизмов доставки руды (например, ВДПУ), из которых проходят дучки 3 на подсечной горизонт, располагая их в шахматном порядке (см. фиг. 2). Затем осуществляют бурение и взрывание скважин для разворота дучек в воронки 4. При этом скважины со стороны доставочной выработки 2 и откаточного орта 1 располагают веерообразно в вертикальной плоскости, параллельной откаточному орту 1 и перпендикулярной доставочной выработке 2.

Для уменьшения потерь и разубоживания руды после массового обрушения блока за счет изменения скоростей потоков руды в вертикальной плоскости воронки выпуска 4 нижележащего горизонта по отношению к вышележащему располагают со смещением на расстояние A, определяемое по формуле

A = 0,4-0,6•Вд, м, (6)

где A - величина смещения воронок выпуска нижележащего горизонта по отношению к вышележащему, м;

Вд - расстояние между дучками в ряду и между рядами блока, м.

Принимается из условия прочности рудного массива в днище блока, 0,4-0,6 - коэффициент смещения, обеспечивающий изменение скоростей потоков руды в вертикальной плоскости блока. В данном случае обеспечивает увеличение потока руды, оставшейся на гребнях между воронками вышележащего горизонта.

Предлагаемый способ подготовки днища блока воронками по сравнению с прототипом (а.с. N 386139) позволяет:

1. Снизить удельный расход ВВ на вторичное дробление за счет уменьшения количества зависаний в воронках при выпуске руды из блока.

2. Сохранить устойчивость выработок выпуска и доставки на весь период отработки блока без дополнительных затрат на их поддержание.

3. Снизить потери и засорение руды при массовом обрушении блоков за счет смещения воронок выпуска нижележащего горизонта по отношению к вышележащему.

4. Обеспечить безопасность труда рабочих при производстве вторичного дробления руды на горизонте выпуска за счет снижения или полного устранения зависаний в воронках выпуска.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ДНИЩА КАМЕР ИЛИ БЛОКОВ | 2000 |

|

RU2174601C1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ РУДНЫХ МЕСТОРОЖДЕНИЙ | 2000 |

|

RU2186979C2 |

| Способ подготовки днища блока к очистной выемке | 1990 |

|

SU1737117A1 |

| Способ разработки параллельных сближенных залежей | 1990 |

|

SU1789688A1 |

| Способ разработки параллельно-сближенных залежей | 1989 |

|

SU1709094A1 |

| Способ разработки рудных залежей | 1989 |

|

SU1680984A1 |

| Способ взрывной отбойки руды | 1980 |

|

SU883421A1 |

| Способ разработки мощных залежей | 1988 |

|

SU1555486A1 |

| СПОСОБ ПОДЗЕМНОЙ РАЗРАБОТКИ МОЩНЫХ РУДНЫХ МЕСТОРОЖДЕНИЙ | 2001 |

|

RU2203419C2 |

| СПОСОБ ЗАЩИТЫ МАССИВА ОТ ПРОЯВЛЕНИЙ ГОРНОГО ДАВЛЕНИЯ | 2000 |

|

RU2191901C2 |

Изобретение относится к горной промышленности и может быть использовано при подземной разработке полезных ископаемых. Способ подготовки блоков включает проходку выработок доставки, дучек с заходками и приемными окнами, расположенных в шахматном порядке, бурение скважин вокруг дучек по кольцевым окружностям, заряжание и взрывание их короткозамедленным способом с образованием воронок выпуска. Воронке выпуска придают форму полуусеченного конуса с вертикальной стенкой со стороны доставочной выработки, при этом воронки выпуска нижележащего горизонта по отношению к вышележащему располагают со смещением на величину, определяемую по формуле А= Кс•Вд, м, где А - величина смещения воронок выпуска нижележащего горизонта по отношению к вышележащему, м; Кc - коэффициент смещения, обеспечивающий изменение скоростей-потоков руды в вертикальной плоскости блока, принимается в зависимости от конструкции системы отработки и находится в пределах 0,4-0,6; Вд -расстояние между дучками в ряду и между рядами в блоке, м. Способ позволяет снизить расход ВВ на ликвидацию зависаний, повысить устойчивость выработок выпуска и доставки, обеспечивает безопасность горных работ. 3 ил.

Способ подготовки днища блоков воронками, включающий проходку выработок доставки, дучек с заходками и приемными окнами, расположенных в шахматном порядке, бурение скважин вокруг дучек по кольцевым окружностям, заряжание и взрывание их короткозамедленным способом с образованием воронок выпуска, отличающийся тем, что воронке выпуска придают форму полуусеченного конуса с вертикальной стенкой со стороны доставочной выработки, при этом воронки выпуска нижележащего горизонта по отношению к вышележащему располагают со смещением на величину А, определяемую по формуле

А = Кс•Вд,

где А - величина смещения воронок выпуска нижележащего горизонта по отношению к вышележащему, м;

Кс - коэффициент смещения, обеспечивающий изменение скоростей потоков руды в вертикальной плоскости блока, принимается в зависимости от конструкции системы отработки блока и находится в пределах 0,4 - 0,6;

Вд - расстояние между дучками в ряду и между рядами в блоке, м.

| СПОСОБ ПОДГОТОВКИ ДНИЩА БЛОКА | 0 |

|

SU386139A1 |

| Способ разработки рудных залежей | 1978 |

|

SU899958A1 |

| Способ подготовки днища очистного блока | 1988 |

|

SU1666709A1 |

| Днище блока | 1989 |

|

SU1710737A1 |

| Способ подготовки днища блока к очистной выемке | 1990 |

|

SU1737117A1 |

Авторы

Даты

2001-09-10—Публикация

2000-02-15—Подача