Изобретение относится к области бурения нефтяных и газовых скважин, в частности к буровым растворам, применяемым при проводке скважин в сложных геологических условиях.

Большинство осложнений, связанных с загустеванием раствора, сальникообразованием и нарушением устойчивости ствола скважины, обусловлено наличием в разрезе высококоллоидных глин, хорошо гидратирующихся и легко диспергирующихся глинистых сланцев.

Необходимым требованием при разбуривании потенциально неустойчивых глинистых отложений является применение ингибированных буровых растворов, предотвращающих набухание и диспергирование глин, обеспечивающих устойчивость стенок скважины.

В практике строительства нефтяных и газовых скважин при разбуривании глинистых отложений широкое применение получили кальциевые растворы, включающие глину, кальцийсодержащий ингибитор разупрочнения глины /известь, гипс, хлористый кальций/, регулятор щелочности /каустическую соду/, понизитель вязкости, понизитель водоотдачи и воду [1].

Однако кальциевые растворы эффективны только при разбуривании глин, в обменном комплексе которых преобладают катионы щелочных металлов - натриевых глин. С повышением содержания ионов кальция в обменном комплексе, эффективность применения данных растворов уменьшается, достигая минимума при наличии кальциевых природных глинистых пород.

Наиболее близким к заявляемому по назначению и совокупности существенных признаков является калиевый буровой раствор, содержащий глину, ингибирующий электролит /хлорид калия или комплексную соль МИН-1, МИН-2/, регулятор щелочности /гидроокись калия/, понизитель вязкости /лигносульфонаты/, понизитель водоотдачи /КМЦ, крахмал и др./, пеногаситель и воду при следующем соотношении компонентов, мас.%:

Глина - 5,0 - 10,0

Понизитель вязкости - 3,0 - 5,0

Понизитель водоотдачи - 0,5 - 1,0

Гидроокись калия - 0,5 - 1,0

Ингибирующий калийсодержащий электролит - 3,0 - 5,0

Пеногаситель - 0,2 - 0,3

Вода - Остальное [2]

В отличие от кальциевых растворов калиевые растворы проще стабилизируются, они эффективны при разбуривании различных разновидностей неустойчивых глинистых сланцев.

Недостатками калиевых растворов являются:

- использование в качестве регулятора щелочности при разбуривании засолоненных глинистых отложений только гидроокиси калия не обеспечивает стабильных значений pH данных растворов, что приводит к ухудшению качества раствора, дополнительному расходу дефицитных и дорогостоящих реагентов-стабилизаторов;

- добавки комплексных солей МИН-1 или МИН-2 вызывают вспенивание раствора.

Кроме того, из-за дефицита калийсодержащих электролитов буровые предприятия отрасли не имеют возможности поддерживать оптимальную концентрацию K+ - иона в фильтрате бурового раствора.

Заявляемое изобретение решает задачу получения калиевого раствора без использования калийсодержащих солей и улучшения качества раствора путем повышения его ингибирующей способности и сохранения pH при разбуривании засолоненных глинистых отложений.

Для решения указанной задачи буровой раствор, включающий глину, понизитель вязкости, понизитель водоотдачи, гидроокись калия и воду, дополнительно содержит пластовый рассол Иреньского горизонта и запечную пыль цементообжигательных печей /ЗПЦП/ при следующем соотношении компонентов, мас.%:

Глина - 5,0 - 10,0

Понизитель вязкости - 3,0 - 5,0

Понизитель водоотдачи - 0,5 - 1,0

Гидроокись калия - 0,5 - 1,0

Запечная пыль цементообжигательных печей - 1,0 - 2,0

Пластовый рассол Иреньского горизонта - 20,0 - 40,0

Вода - Остальное

В качестве понизителей вязкости и водоотдачи предлагаемый буровой раствор содержит те же реагенты, что и буровой раствор по прототипу : понизители вязкости - КССБ, ФХЛС, ХЛС, ССБ и др.; понизители водоотдачи - КМЦ, крахмал и др.

Новым в заявляемом буровой растворе является то, что он дополнительно содержит запечную пыль цементообжигательных печей /ЗПЦП/ и пластовый рассол Иреньского горизонта при следующем соотношении компонентов, мас.%:

Глина - 5,0 - 10,0

Понизитель вязкости - 3,0 - 5,0

Понизитель водоотдачи - 0,5 - 1,0

Гидроокись калия - 0,5 - 1,0

Запечная пыль цементообжигательных печей - 1,0 - 2,0

Пластовый рассол Иреньского горизонта - 20,0 - 40,0

Вода - Остальное

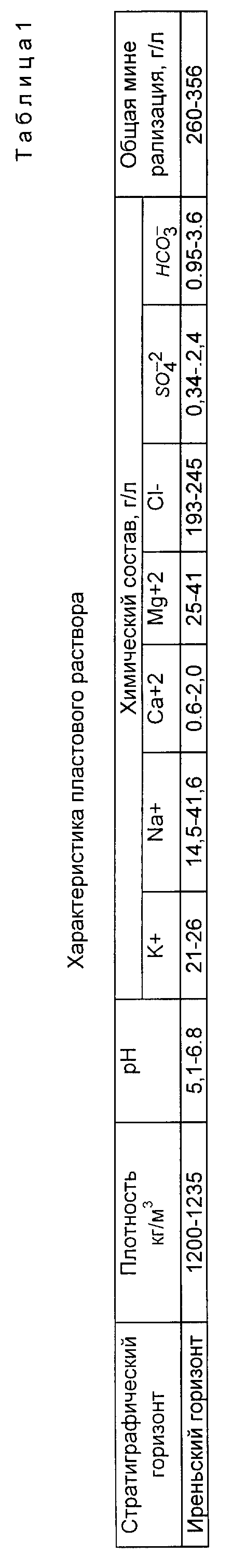

Входящий в состав раствора компонент - пластовый рассол Иреньского горизонта используется при приготовлении буровых растворов на основе гидрогеля магния [1]. Характеристика пластового рассола представлена в таблице 1.

Запечная пыль цементообжигательных печей применяется для повышения ингибирующей способности бурового раствора и имеет следующий состав, мас.%:

CaO - 45,2 - 48,0

SiO2 - 15,4 - 15,8

SO3 - 4,8 - 6,9

Fe2O3 - 3,21 - 3,29

Al2O3 - 2,94 - 3,03

K2O - 1,7 - 2,38

MgO - 1,0 - 1,5

Na2O - 0,34 - 0,35

п.п.п. - Остальное [3,4]

Данные, приведенные в таблице 1, показывают, что солевой состав рассолов Иреньского горизонта вполне приемлем для приготовления раствора без использования калийсодержащих электролитов.

Присутствие в запечной пыли цементообжигательных печей окислов кальция, натрия, калия позволяет рекомендовать ее в качестве регулятора щелочности.

Достигаемый при осуществлении изобретения технический результат состоит в том, что заявляемый буровой раствор обеспечивает безаварийную проводку скважины в терригенных отложениях без использования дефицитных калийсодержащих солей.

Экспериментально установлено, что использование пластового рассола Иреньского горизонта и запечной пыли цементообжигательных печей придает не только более высокие ингибирующие свойства буровому раствору - скорость и показатель набухания бентонита в фильтрате заявляемого раствора в 1,23 - 1,66 раза меньше, чем в фильтрате известного раствора, но и обеспечивает стабильные значения pH в процессе бурения.

Для получения заявляемого раствора были использованы следующие реагенты:

бентонит, ТУ 2-043-953-84 - структурообразователь;

палыгорскит, ТУ 113-7308001-700-84 - структурообразователь;

гидроокись калия, ГОСТ 24363-80 - регулятор щелочности;

КССБ, ТУ 39-094-76 - понизитель вязкости;

ФХЛС, ТУ 39-01-08-348-78 - понизитель вязкости;

КМЦ 85/700, ГОСТ 6-05-386-80 - реагент-стабилизатор;

крахмал модифицированный, ГОСТ 7698-78 - реагент-стабилизатор;

пластовый рассол Иреньского горизонта - источник K+ - ионов, ингибитор гидратации глин;

запечная пыль цементообжигательных печей, ТУ 21-20-19-2-90 - регулятор щелочности, ингибирующая добавка;

техническая вода жесткостью 12 мг-экв/л - дисперсионная среда бурового раствора.

В лабораторных условиях приготовление заявляемого раствора осуществляли следующим образом.

Для приготовления 100 г раствора в емкость набирали 41 - 70 г воды, при интенсивном перемешивании вводили 0,5 - 1,0 г гидроокиси калия и 5,0 - 10,0 г глины. После получения структурированной суспензии добавляли 20,0 - 40,0 г пластового рассола Иреньского горизонта. Снижение фильтрации и регулирование структурно-механических показателей достигается вводом 3,0 - 5,0 г понизителя вязкости и 0,5 - 1,0 г понизителя водоотдачи. После стабилизации раствора добавляли 1,0 - 2,0 г запечной пыли цементообжигательных печей. Компоненты интенсивно перемешивали в течение 1,0 - 1,5 часов на высокооборотной мешалке при скорости вращения - 3000 об/мин, после чего замеряли технологические показатели.

Опытно-промышленную партию раствора получали с использованием стандартного оборудования.

Гидромешалку на 1/3 объема заполняли водой, добавляли 0,5 - 1,0% гидроокиси калия и глину. Раствор тщательно перемешивали до получения структурированной суспензии. Затем вводили пластовый рассол и реагенты понизители вязкости и водоотдачи. Для предупреждения временного загущения раствора запечную пыль цементообжигательных печей добавляли в последнюю очередь. Раствор тщательно перемешивали в течение 2,5 - 3 часов до получения необходимых технологических показателей.

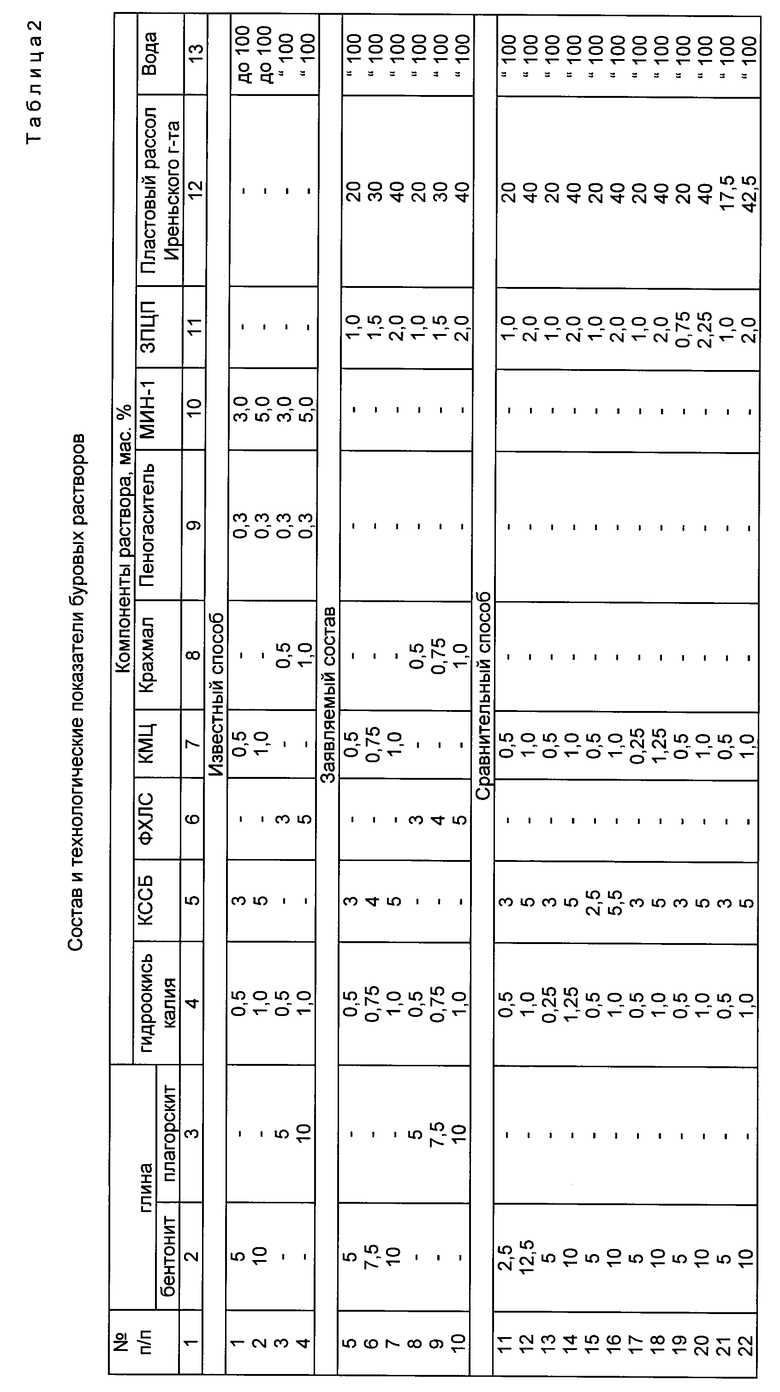

Состав и технологические показатели известного и заявляемого растворов приведены в таблице 2.

Пример 1.

Навеску бентонита в количестве 50 г диспергировали в 700 г воды, обработанной 5 г гидроокиси калия, затем, постоянно перемешивая раствор, вводили 200 г пластового рассола, 30 г КССБ, 5 г КМЦ. После стабилизации раствора, добавляли 10 г ЗПЦП и перемешивали в течение 1 - 1,5 часов. /опыт 5, табл. 2/.

Пример 2.

В емкость, удобную для перемешивания, набрали 555 г воды, добавляли 7,5 г гидроокиси калия и 75 г палыгорскита. После интенсивного перемешивания вводили 300 г пластового рассола. Раствор стабилизировали путем введения 40 г ФХЛС и 7,5 г крахмала, добавляли 15,3 г ЗПЦП, раствор перемешивали в течение 1 - 1,5 часов. /опыт 9, табл. 2/.

Аналогичным образом были приготовлены составы буровых растворов /опыты 5 - 10, табл. 2/.

Составы, известные по прототипу, готовили также, используя вместо пластового рассола МИН-1. Так как полисолевой минерализатор МИН-1 вспенивает раствор, перед его вводом добавляли пеногаситель. /опыты 1 - 4, табл. 2/.

Для измерения технологических показателей приготовленных растворов: плотности - P, условной вязкости - УВ, статического напряжения сдвига - СНС, водоотдачи - В, пластической вязкости - η, динамического напряжения сдвига - τo и pH были использованы стандартные приборы и методики в соответствии с РД 39-2-45-82.

По сравнению показателей известного и заявляемого буровых растворов судят о качестве нового раствора.

Ингибирующие свойства известного и заявляемого растворов оценивались по влиянию фильтратов данных растворов на набухание бентонита и по степени диспергируемости глинистой фазы.

Набухание бентонита в фильтрате раствора замеряли на приборе конструкции Жигача-Ярова [5]. Через 24 часа определяли показатель набухания - K2, см3/г и среднюю за весь процесс скорость набухания - Wср. • 103, см3/г • ч.

Показатель набухания, K2, показывает, какое количество жидкости набухания /в см3/ связывает 1 г глинистых минералов или глинистых пород и рассчитывается по формуле (1)

K2 = Vж./m,

где

Vж. - объем жидкости набухания, см3;

m - вес пробы, г.

Пример 3. Навеску бентонита в количестве 10 г в цилиндре прибора конструкции Жигача-Ярова помещали в фильтрат исследуемого бурового раствора, предварительно замерив денсиметром его плотность /плотность фильтрата данного раствора 1,02 г/см3/ и выдерживали в течение 24 часов. По истечении указанного времени, определяли вес бентонита после набухания, который составил - 12,14 г. Количество жидкости набухания в пробе составляет: 12,14 г - 10 г = 2,14 г.

Объем жидкости набухания:

Vж. = 2,14/1,02 = 2,1 см3, (2)

тогда

K2 = 2,1/10=0,21 см3/г, (3)

Wср. • 103 = 0,21•103/24 = 8,75 см3/г • ч (4)

/опыт 10, табл. 2/.

Аналогичным образом определяли показатель набухания для остальных составов буровых растворов.

Результаты испытаний показывают, что буровой раствор, содержащий в своем составе, мас.%:

Глина - 5,0 - 10,0

Понизитель вязкости - 3,0 - 5,0

Понизитель водоотдачи - 0,5 - 1,0

Гидроокись калия - 0,5 - 1,0

Запечная пыль цементообжигательных печей - 1,0 - 2,0

Пластовый рассол Иреньского горизонта - 20,0 - 40,0

Вода - Остальное

превосходит известное техническое решение.

Заявляемый буровой раствор обладает более высокими ингибирующими свойствами, скорость набухания бентонита в фильтрате заявляемого раствора составляет 8,67 - 10,5 см3/г • ч, показатель набухания 0,21 - 0,26 см3/г /опыты 5 - 10, табл. 2/, скорость набухания бентонита в фильтрате известного раствора составляет 13,3 - 15 см3/г • ч, показатель набухания 0,32 - 0,36 см3/г /опыты 1 - 4, табл. 2/.

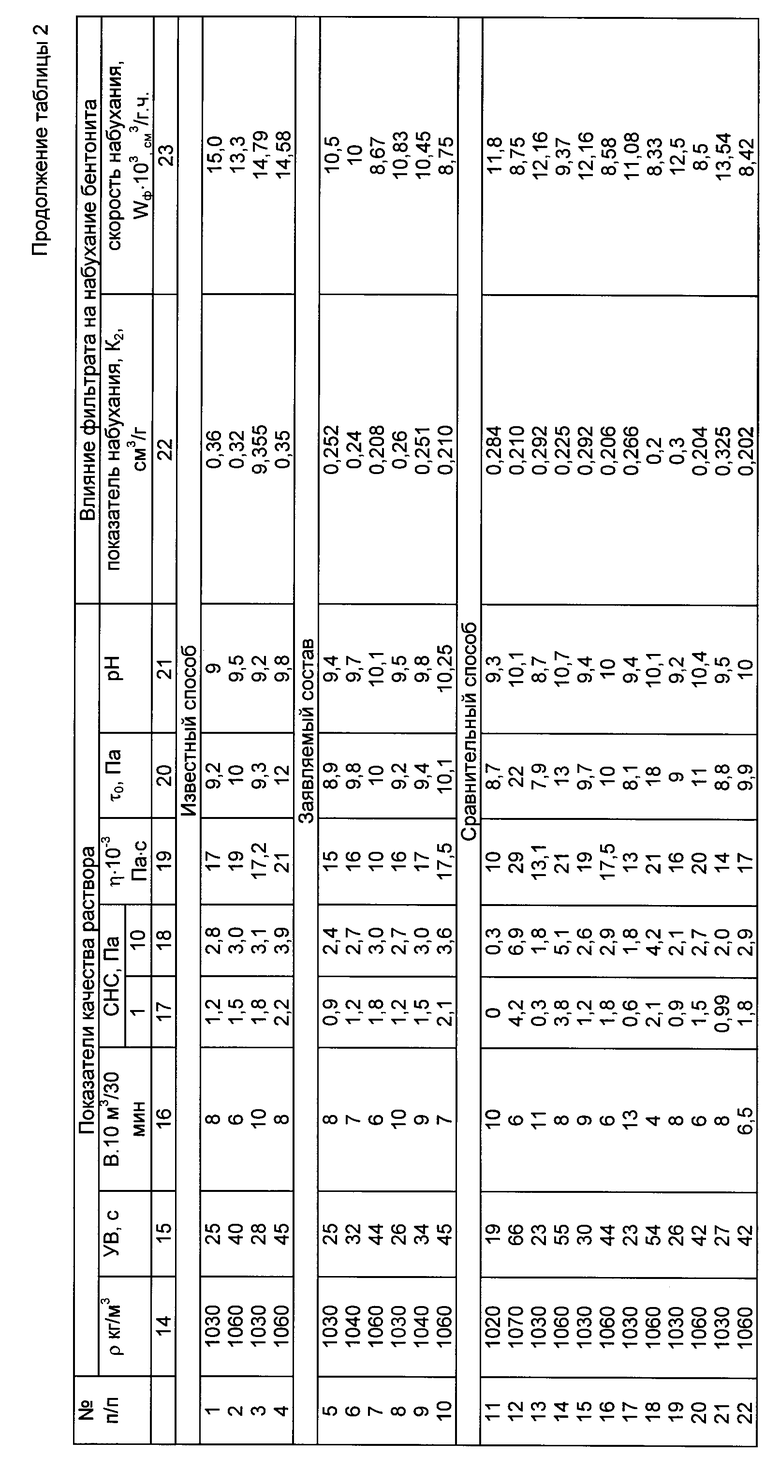

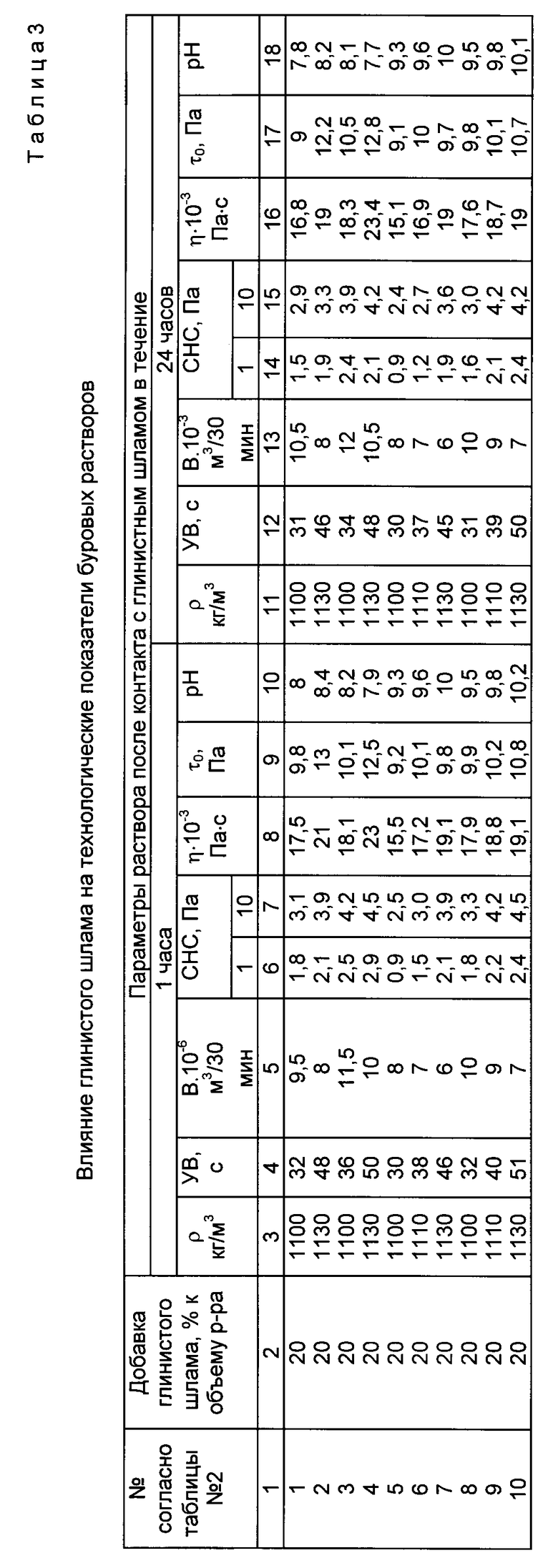

Степень диспергируемости глинистой фазы определялась по изменению условной вязкости и статического напряжения сдвига, а сохранение щелочности - по изменению значений pH известного и заявляемого растворов после контакта с 20% глинистого шлама в течение 1 часа и 24 часов.

Для проведения эксперимента был отобран глинистый шлам с разведочных скважин Оренбургского геологического района в интервале верхнележащих терригенных отложений /при разбуривании засолоненных глинистых отложений/. Результаты опытов отражены в таблице 3.

Приведенные в таблице 3 данные показывают, что введение к объему раствора 20% глинистого шлама, независимо от времени перемешивания, не вызывает значительного роста условной вязкости и статического напряжения сдвига /опыты 5 - 10, табл. 3/, что свидетельствует о резком уменьшении диспергирования глинистого шлама по сравнению с известным раствором /опыты 1 - 4, табл. 3/. Кроме того, щелочность заявляемого раствора после контакта с 20% глинистого шлама изменяется незначительно - на 0,1 - 0,2 /опыты 5 - 10, табл. 2; опыты 5 - 10, табл. 3/, в то время, как pH известного раствора падает 1,2 - 2,1 /опыты 1 - 4, табл. 2; опыты 1 - 4, табл. 3/.

Опытами 11 - 22, таблицы 2 обоснованы верхние и нижние значения концентраций компонентов заявляемого состава на примере бентонитового раствора.

При содержании глины менее 5% в растворе снижаются структурно-механические свойства, невозможно производить утяжеление до необходимого удельного веса /опыт 11/. При содержании глины более 10%, буровой раствор имеет высокие значения условной вязкости /опыт 12/, требуется дополнительная обработка раствора для дальнейшей его эксплуатации. Содержание гидроокиси калия менее 0,5% в буровом растворе недостаточно, так как не обеспечивается эффект стабилизации /опыт 13/, а содержание более 1% может привести к повышению вязкости и водоотдачи, вызываемых явлениями коагуляции /опыт 14/.

Содержание КССБ в качестве понизителя вязкости менее 3% не обеспечивает удовлетворительных значений условной вязкости /опыт 15/, а содержание более 5% малоэффективно, условная вязкость и статическое напряжение сдвига изменяются незначительно /опыт 16/.

Содержание КМЦ в качестве понизителя водоотдачи менее 0,5% не обеспечивает достаточной степени стабилизации /опыт 17/, а содержание более 1% экономически нецелесообразно, так как приводит к увеличению условной вязкости /опыт 18/.

Использование при приготовлении раствора запечной пыли цементообжигательных печей менее 1% приводит к снижению ингибирующих свойств раствора /опыт 19/, а использование выше заявляемого предела - существенных улучшений качества раствора не вызывает /опыт 20/.

Содержание пластового рассола менее 20% недостаточно для получения необходимых ингибирующих свойств раствора /опыт 21/, содержание более 40% вызывает незначительное увеличение фильтрации /опыт 22/.

Указанные значения ингредиентов заявляемого раствора являются граничными, так как их изменение в большую или меньшую стороны не позволяет достичь поставленной задачи.

Заявляемый буровой раствор по сравнению с известным /по прототипу/ имеет следующие преимущества:

позволяет исключить применение дефицитных калийсодержащих солей и пеногасителя;

обеспечивает стабильные значения pH раствора в процессе разбуривания терригенных отложений с прослоями солей, что снижает расход материалов и химических реагентов на его обработку;

сохраняет необходимые структурно-механические и реологические свойства раствора, путем достижения удовлетворительного ингибирующего эффекта по отношению к глинам.

Применение предлагаемого бурового раствора способствует значительному повышению технико-экономических показателей бурения за счет предотвращения диспергирования и гидратации глинистых пород, увеличения механической скорости и проходки на долото.

Источники информации.

1. Рязанов Я.А. Справочник по буровым растворам, - М.: Недра, 1979, с. 44,50.

2. Булатов А. И. , Пеньков А.И., Проселков Ю.М. Справочник по промывке скважин. - М.: Недра, 1984, с.49 (прототип).

3. Авторское свидетельство СССР N 1542948, кл. C 09 K 7/02, БИ N 6, 1990.

4. Патент РФ N 2019552, кл. C 09 K 7/02, БИ N 17, 1994.

5. Городнов В. Д. Физико-химические методы предупреждения осложнений в бурении. - М.: Недра, 1984. - с.8-9.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭМУЛЬСИОННЫЙ БУРОВОЙ РАСТВОР | 2001 |

|

RU2213761C2 |

| БУРОВОЙ РАСТВОР ДЛЯ ПЕРВИЧНОГО ВСКРЫТИЯ ПРОДУКТИВНОГО ПЛАСТА | 2018 |

|

RU2695201C1 |

| РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВЫХ РАСТВОРОВ | 1994 |

|

RU2087512C1 |

| БУРОВОЙ РАСТВОР ДЛЯ ЗАКАНЧИВАНИЯ И РЕМОНТА СКВАЖИН | 2001 |

|

RU2211237C2 |

| ГИДРОГЕЛЕВЫЙ БУРОВОЙ РАСТВОР И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2182586C2 |

| ЭМУЛЬСИОННЫЙ РАСТВОР | 2000 |

|

RU2196164C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ОБЛЕГЧЕННОГО ТАМПОНАЖНОГО РАСТВОРА | 2000 |

|

RU2172812C2 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ПРИХВАТОВ БУРИЛЬНОГО ИНСТРУМЕНТА В СКВАЖИНЕ | 2012 |

|

RU2520101C2 |

| СПОСОБ ЛИКВИДАЦИИ МЕЖКОЛОННЫХ ГАЗОПРОЯВЛЕНИЙ В СКВАЖИНЕ | 1999 |

|

RU2166614C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ | 2000 |

|

RU2187533C2 |

Буровой раствор предназначен для бурения нефтяных и газовых скважин и может быть использован при проводке скважин в сложных геологических условиях. Буровой раствор содержит, мас.%: глина 5,0 - 10,0, понизитель вязкости 3,0 - 5,0, понизитель водоотдачи 0,5 - 1,0, гидроокись калия 0,5 - 1,0, запечную пыль цементообжигательных печей 1,0 - 2,0, пластовый рассол Иреньского горизонта 20,0 - 40,0, вода - остальное. Данное техническое решение исключает применение дефицитных калийсодержащих солей, позволяет обеспечить стабильное значение pH в процессе разбуривания терригенных отложений с прослоями солей и способствует значительному повышению технико-экономических показателей бурения за счет предотвращения диспергирования и гидратации глинистых пород, увеличения механической скорости и проходки на долото. 3 табл.

Буровой раствор, включающий глину, понизитель вязкости, понизитель водоотдачи, гидроокись калия и воду, отличающийся тем, что он дополнительно содержит пластовый рассол Иреньского горизонта и запечную пыль цементообжигательных печей при следующем соотношении компонентов, мас.%:

Глина - 5,0 - 10,0

Понизитель вязкости - 3,0 - 5,0

Понизитель водоотдачи - 0,5 - 1,0

Гидроокись калия - 0,5 - 1,0

Запечная пыль цементообжигательных печей - 1,0 - 2,0

Пластовый рассол Иреньского горизонта - 20,0 - 40,0

Вода - Остальноее

| Рязанов Я.А | |||

| Справочник по буровым растворам | |||

| - М.: Недра, 1979, с.44, 50 | |||

| А.И.Булатов и др | |||

| Справочник по промывке скважин | |||

| - М.: Недра, 1984, с.49. |

Авторы

Даты

1998-09-27—Публикация

1996-02-01—Подача