Изобретение относится к технологии получения твердого углеродсодержащего топлива, в частности топливных брикетов, и может использоваться для бытовых целей, в полевых условиях, на транспорте и в промышленных условиях.

Известен слоистый топливный брикет, который содержит в основном слое, мас. %: каменный уголь - 10 - 25, торф - 35 - 60, нитрат калия - 5,7 - 15 и нитрат бария - остальное, дополнительно в брикете выполнены продольные отверстия при соотношении их объема и объема топливной массы брикета /1:4/ - /1: 7/ /авторское свидетельство СССР N 1759857, МКИ C 10 L 5/38, 5/36, 1992/. Недостатком известного брикета является невозможность зажигания основного слоя без зажигательного.

Известен топливный брикет с продольным отверстием, содержащий, мас.%: торф - 7 - 12, древесные опилки - 7 - 10, каменный уголь - 35 - 40, связующее /парафин, стеарин/ - 20 - 25 и парфиновое масло - 7 - 12, окислитель /например, соль азотной кислоты/ - 5 - 10 /см. DE. заявка N 2926553, C 10 L 9/10, 1981 - прототип/. Недостатком известного брикета является наличие дымовых выделений, обусловленных термическим разложением органических компонентов брикета.

Целью изобретения является уменьшение дымообразования при зажигании и горении брикета.

Поставленная цель достигается тем, что топливный брикет на основе сформованной смеси торфа, древесных опилок, каменного угля, органического связующего и окислителя, с продольным отверстием содержит компоненты в следующих соотношениях, мас.%: торф - 10 - 20, древесные опилки - 5 - 10, органическое связующее - отход целлюлозно-бумажной и нефтеперерабатывающей промышленности - 2 - 10 и каменный уголь - остальное, подвергнут термообработке при 350-500oC и содержит дополнительно 2 - 5 мас.% окислителя и отверстия различного диаметра.

Состав брикета включает кроме известного каменного угля, торфа, древесных опилок, окислителя связующее - отход переработки целлюлозы или нефти - 2 - 10 мас.% и уменьшенное содержание окислителя.

Отличие изобретения состоит в том, что после формовки брикет подвергают термической обработке при температуре 350-500oC (в течение 1,0 - 3,0 часов). Кажущаяся плотность брикета после термообработки составляет 0,5 - 0,75 г/см3.

После термообработки элементный состав горючей части брикета следующий, мас. %: углерод - 80 - 90, водород - 2,6 -5,5 кислород + азот - 5 - 12, сера - остальное. Выход летучих - 10 - 20%. По элементному составу данный топливный брикет приближается к полукоксу и древесному углю. Зажигательные свойства брикет приобретает после охлаждения и пропитки его раствором окислителя. Пропитка производится с торцов. Затем его сушат и упаковывают.

После сушки брикета основная часть окислителя находится в его поверхностном слое.

Брикет изготавливают различных форм и размеров.

В качестве каменного угля могут применяться угольные отходы /в том числе и высокозольные/ в виде шламов, штыбов и некачественных углей с крупностью измельчения - 3 мм.

Торф применяется дробленый и просеянный через сито с ячейкой 3 мм.

В качестве связующего применяются органические отходы целлюлозно-бумажной и нефтеперерабатывающей промышленности, например сульфитно-спиртовая барда, лигнин, волокнистые остатки целлюлозы, отходы мазута, битума и т.п.

При содержании каменного угля менее 55% снижается калорийность топлива в целом, при более 80% угля в брикете снижается надежность возгорания состава брикета.

Использование опилок позволяет применять в качестве компонентов каменный уголь высокой зольности /до 50% по массе/.

При содержании древесных опилок менее 5% по массе снижается надежность возгорания состава брикета от спичек. При содержании древесных опилок более 10% уменьшается калорийность топлива.

В случае применения окислителя в составе брикета выше 5% надежность возгорания сохраняется, но увеличивается дымовыделение. Если окислителя меньше 2%, то снижается надежность возгорания.

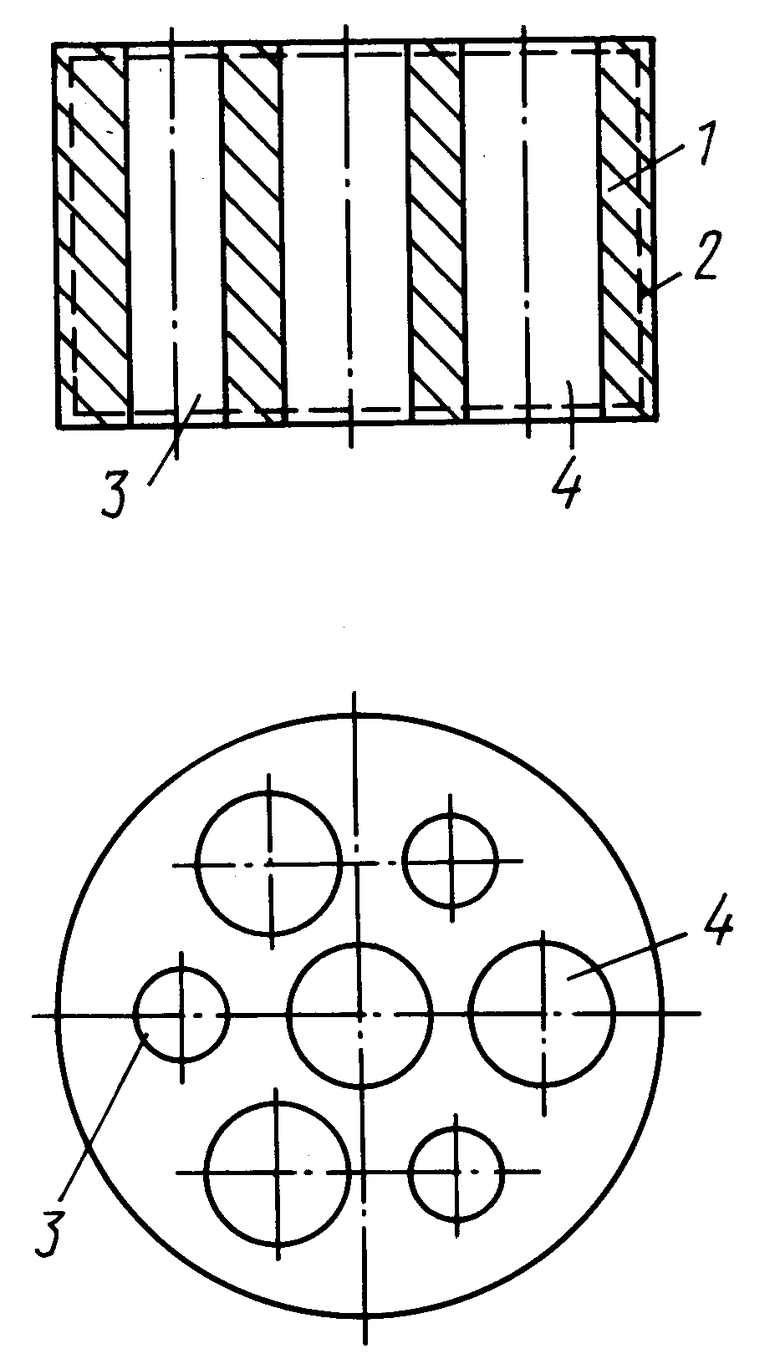

На чертеже представлены два сечения /продольное и поперечное/ предлагаемого топливного брикета. Брикет-1, слой брикета, содержащий окислитель-2, отверстия малого диаметра-3 и большого диаметра-4. Отверстия в брикете располагаются вертикально или продольно направлению движения продуктов сгорания /газов/.

Диаметр отверстия в брикете составляет 5 - 25 мм, количество отверстий, их диаметры и расположение определяются таким образом, чтобы обеспечить равномерное выгорание твердой фазы брикета. Выполнение отверстий в брикете различного диаметра в нашем случае облегчает возгорание брикета в связи с уменьшением толщины перемычек между отверстиями, с которых начинается возгорание брикета. Предлагаемый брикет может зажигаться спичкой, как с нижнего, так и с верхнего торца, или сбоку, после чего горение распространяется на весь брикет.

Теплотворная способность брикета 24 - 30 МДж/кг. Дымовыделение при горении практически отсутствует.

Пример. Уголь марки "Г" с зольностью 14% измельчают до минус 1 мм, верховой торф с содержанием золы 10% измельчают до минус 3 мм, древесные хвойные опилки просеивают на сите с ячейкой 5 мм. Компоненты смешивают между собой и добавляют связующее - 10 мас.% сульфитно-спиртовой барды, содержащей 20% основного вещества. Перемешивают, загружают в пресс-форму и прессуют при 10 МПа. Штемпель, которым производится прессование, имеет стержни разного диаметра, с помощью которых и формуют отверстия в брикетах. Сформованные брикеты помещают в печь и производят термообработку в течение 1,5 часа при температуре 450oC. Затем охлаждают до температуры 20oC. Брикеты диаметром 60 мм и высотой 40 мм с семью отверстиями разного диаметра /3 отверстия по 10 мм и 4 отверстия по 14 мм/, расположенных вертикально, пропитывают по внешней поверхности 20% раствором нитрата калия. Затем их сушат при температуре 105-120oC до влажности брикета 1 - 3%. Упаковывают в полиэтилен или используют по назначению в бытовых или промышленных условиях или на транспорте.

Взяв каменного угля марки "Г" - 70% по массе, опилок /хвойных/ - 7%, сульфитно-спиртовой барды - 2% по массе, нитрата калия - 3% и торфа - 18% по массе, получаем брикет с кажущейся плотностью 0,8 г/см3. После термообработки кажущаяся плотность брикета составляет 0,7 г/см3. Брикет зажигают от спички. Время его горения до 110 минут. Температура пламени горящего брикета порядка 900oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1993 |

|

RU2098461C1 |

| ТОПЛИВНЫЙ БРИКЕТ | 2011 |

|

RU2447135C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕЛЛЕТ И БРИКЕТОВ НА ОСНОВЕ ТОРФА | 2013 |

|

RU2541317C1 |

| ТОПЛИВНЫЙ БРИКЕТ | 2001 |

|

RU2268914C2 |

| КОМПОЗИЦИОННОЕ ТОПЛИВО ИЗ ОТХОДОВ УГОЛЬНЫХ ОБОГАТИТЕЛЬНЫХ ФАБРИК | 2001 |

|

RU2224785C2 |

| ТЕПЛОВЫДЕЛЯЮЩИЙ ЭЛЕМЕНТ | 2008 |

|

RU2375415C1 |

| БЫТОВОЙ ЗАЖИГАТЕЛЬНЫЙ СОСТАВ | 2001 |

|

RU2210586C2 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ТВЕРДОТОПЛИВНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2577851C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ БИОМАССЫ | 2012 |

|

RU2484125C1 |

| СЛОИСТЫЙ ТОПЛИВНЫЙ БРИКЕТ | 2010 |

|

RU2445347C1 |

Использование: топливный брикет может использоваться для бытовых целей, в полевых условиях, на транспорте и в промышленных условиях. Сущность изобретения: топливный брикет содержит 2 - 5 мас.% окислителя и подвергнутую термообработке при 350 - 500oC сформованную смесь, содержащую, мас.%: торф 10 - 20, древесные опилки 5 - 10, органическое связующее - отход целлюлозно-бумажной и нефтеперерабатывающей промышленности 2 - 10 и каменный уголь - остальное, в брикете выполнены продольные отверстия различного диаметра. Предложенная технология получения брикета уменьшает дымообразование при зажигании и горении брикета. 1 ил.

Топливный брикет на основе сформованной смеси торфа, древесных опилок, каменного угля, органического связующего и окислителя, с продольным отверстием, отличающийся тем, что он содержит 2 - 5 мас.% окислителя и подвергнутую термообработке при 350 - 500oC сформованную смесь, включающую компоненты в следующих соотношениях, мас.%:

Торф - 10 - 20

Древесные опилки - 5 - 10

Органическое связующее - отход целлюлозно-бумажной и нефтеперерабатывающей промышленности - 2 - 10

Каменный уголь - Остальное

брикет имеет дополнительные отверстия различного диаметра.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1759857, C 10 L 5/38, 1992 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| DE, заявка, 2926553, C 10 L 9/10, 1981. | |||

Авторы

Даты

1998-09-27—Публикация

1994-07-20—Подача