Изобретение относится к способам производства топливных брикетов путем переработки биомассы. Топливные брикеты предназначены для сжигания в топливосжигающих установках слоевого типа и могут быть использованы в «малой» энергетике и для коммунально-бытовых нужд.

Известен топливный брикет (полезная модель RU 19384, МПК C10L 5/40, опубл. 27.09.1998), в котором в качестве исходного сырья для изготовления используют пылевидную крошку - отходы производства (по фракционному составу) высококачественного древесного угля (ГОСТ 7637-84). Гранулометрический состав - 3-6 мм. В качестве связующего используют крахмал картофельный (ГОСТ 4567-89), крахмал кукурузный или их смесь, или муку пшеничную или декстрин при следующем соотношении компонентов, % масс.:

Исходные компоненты смешивают с водой, тщательно перемешивают в мешалке. Полученную однородную смесь выдерживают для набухания связующего, после чего производят прессование и сушку брикетов до количества влаги в брикете 3-5%.

По второму варианту полезной модели добавляют древесные, преимущественно березовые, опилки.

Основным недостатком данной полезной модели является узкая сырьевая база для изготовления брикетов.

Известен топливный брикет (RU 2187542, МПК C10L 5/10, C10L 5/12, C10L 5/44, опубл. 20.08.2002). Топливный брикет содержит измельченный древесный уголь с размером частиц от 0,05 мм до 5 мм, воду и связующее, выбранное из крахмала, карбоксилметилцеллюлозы, или гидросиликата натрия, или сапропеля при следующем соотношении компонентов, мас.%: крахмал от 4 до 8, или карбоксилметилцеллюлоза от 4 до 8, или гидросиликат натрия от 2 до 5, или сапропель от 2 до 10, вода менее 3, измельченный древесный уголь - остальное до 100. Исходные компоненты смешивают с водой, тщательно перемешивают в мешалке. Полученную однородную смесь выдерживают для набухания связующего, после чего производят прессование и сушку брикетов до количества влаги в брикете 3-5%.

По второму варианту изобретения дополнительно добавляют древесные (преимущественно березовые) опилки.

Основным недостатком данного изобретения является узкая сырьевая база для изготовления брикетов.

В качестве прототипа выбран топливный брикет (RU 2119532, МПК C10L 9/10, C10L 5/20, C10L 5/44, C10L 5/36, опубл. 20.08.2002), который содержит 2-5 мас.% окислителя и подвергнутую термообработке при 350-500°C сформованную смесь, содержащую, мас.%: торф 10-20, древесные опилки 5-10, органическое связующее - отход целлюлозно-бумажной и нефтеперерабатывающей промышленности 2-10 и каменный уголь - остальное, в брикете выполнены продольные отверстия различного диаметра. Формование происходит при помощи пресс-формы.

Недостатком данного изобретения является использование дорогого и энергозатратного прессового оборудования.

Задача изобретения - расширение ассортимента твердого топлива, исходной сырьевой базы для изготовления брикетов, снижение технологических затрат на производство.

Поставленная задача достигается тем, что способ получения топливных брикетов из биомассы включает термическую обработку биомассы при температуре 200-500°C без доступа воздуха. Связующее вещество получают растворением декстрина в пиролизном конденсате в соотношении 1:(5÷20), затем смешивают связующее с измельченным до 2 мм углеродистым остатком и формируют из полученной смеси топливный брикет. Его сушат при комнатной температуре в течение 2-5 суток.

В качестве исходного сырья используют биомассу - торф, древесные опилки и др.

Биомассу термически обрабатывают при температуре 200-500°C без доступа воздуха, получая углеродистый остаток, пиролизный конденсат.

Диапазон температуры термической обработки обусловлен: нижний предел температуры - наименьшая температура, при которой протекает пиролиз биомассы, верхний - выбран из соображения использования в технологическом процессе реакторов и газопроводов из дешевых углеродистых сталей, не способных работать при температурах выше 500°C.

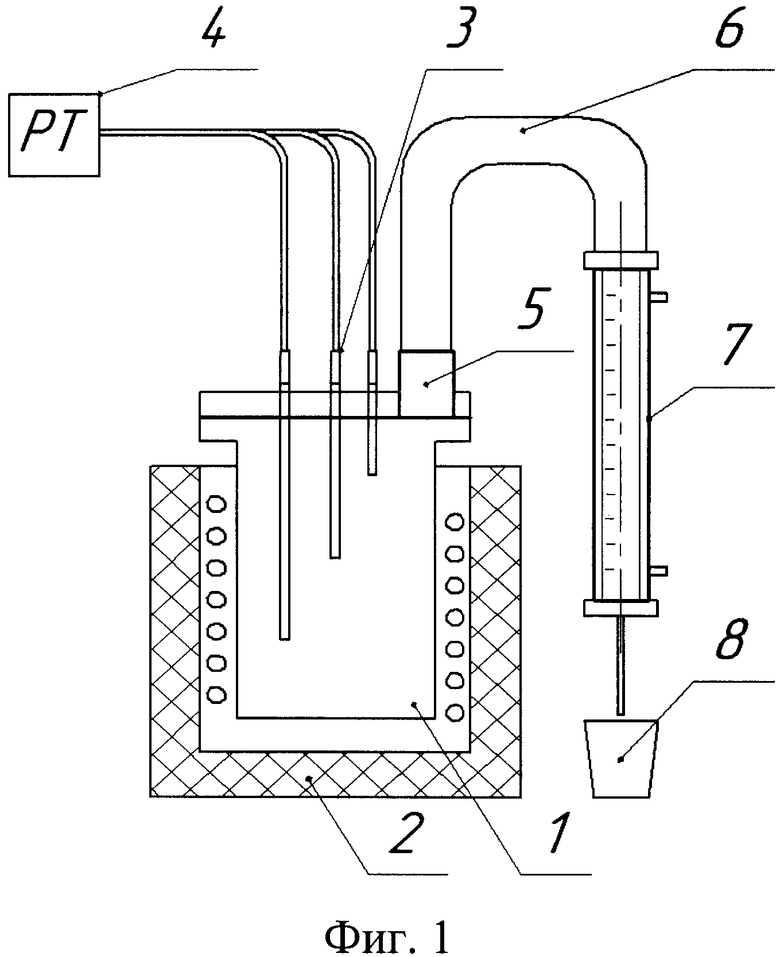

На фиг.1 приведена установка для термической обработки биомассы.

Установка состоит из реактора 1, помещенного в электрическую печь 2. В реакторе установлена система термопар 3 для контроля температуры процесса. Визуальное наблюдение за температурой позволяет осуществлять регистратор температуры 4. Реактор имеет патрубок 5 для отвода пиролизных паров и топливного газа, соединенный термостойким шлангом 6 с холодильником 7. Под холодильником расположена емкость для сбора конденсата 8.

Работа установки осуществляется следующим образом. В реактор 1 загружают биомассу, нагревают реактор с помощью электрической печи 2. Температуру процесса контролируют с помощью системы термопар 3 и регистратора температуры 4. При достижении биомассой температуры 200-500°C электрическую печь выключают, продукты термического разложения, выделяющиеся в течение протекания процесса, - пиролизные пары и топливный газ выходят из реактора через патрубок 5 и, проходя по термостойкому шлангу 6, попадают в холодильник 7. В холодильнике пиролизные пары конденсируются и собираются в емкости для сбора конденсата 8, топливный газ охлаждается и собирается для дальнейшего сжигания. Углеродистый остаток вынимают из реактора после его остывания.

В пиролизный конденсат добавляют декстрин, перемешивают до однородной консистенции, получая связующее. Углеродистый остаток извлекают из реактора, измельчают до размеров 2 мм и смешивают со связующим, получая формовочную смесь, из которой с помощью экструдера или других формовочных устройств формируют топливный брикет.

Топливный брикет оставляют отвердевать при комнатной температуре в течение 2-5 суток. При выдержке брикетов менее 2-х суток брикет не успевает отвердеть, что приводит к низким механическим характеристикам. Выдержка более 5-ти суток нецелесообразна, так как не происходит изменений свойств брикета по сравнению с брикетом, выдержанным в течение пяти суток.

Топливный брикет формируется размерами по ГОСТ 9963-84 «Брикеты торфяные для коммунально-бытовых нужд. Технические требования». Испытания на механическую прочность проводятся по ГОСТ 21289-75 «Брикеты угольные. Методы определения механической прочности».

Технический результат - снижение технологических затрат на производство достигается благодаря возможности сжигания топливного газа - побочного продукта термической обработки биомассы - для осуществления процесса термической обработки. Замена прессового оборудования на экструдер или другие формовочные устройства позволяет снизить себестоимость и энергоемкость технологической линии.

Сущность изобретения поясняется примерами.

Пример 1. В качестве исходной биомассы используют торф (низшая теплота сгорания торфа составляет 1400 кДж/кг). Торф загружают в реактор, после чего его нагревают до 400°C. По окончании процесса и остывании печи углеродистый остаток извлекают из реактора и измельчают до 2 мм, пиролизный конденсат собирают в емкости для конденсата. Декстрин растворяют в пиролизном конденсате, образовавшемся при термической обработке торфа, в соотношении 1:20, получая связующее. Связующее смешивают с измельченным углеродистым остатком, формируют топливный брикет, после чего сушат его при комнатной температуре в течение 5 суток. Полученные топливные брикеты обладают низшей теплотой сгорания 7300 кДж/кг, 100%-ной механической прочностью брикетов при сбрасывании и сопротивляемостью сжатию - 4,6 кгс/см2.

Пример 2. В качестве исходной биомассы используют торф (низшая теплота сгорания торфа составляет 1400 кДж/кг). Торф загружают в реактор, после чего его нагревают до 380°C. По окончании процесса и остывании печи углеродистый остаток извлекают из реактора и измельчают до 2 мм, пиролизный конденсат собирается в емкости для конденсата. Декстрин растворяют в пиролизном конденсате, образовавшемся при термической обработке торфа, в соотношении 1:10, получая связующее. Связующее смешивают с измельченным углеродистым остатком, формируют топливный брикет, после чего сушат его при комнатной температуре в течение 5 суток. Полученные топливные брикеты обладают низшей теплотой сгорания 8400 кДж/кг, 100%-ной механической прочностью брикетов при сбрасывании и сопротивляемостью сжатию - 4,3 кгс/см2.

Пример 3. В качестве исходной биомассы используют торф (низшая теплота сгорания торфа составляет 1400 кДж/кг). Торф загружают в реактор, после чего его нагревают до 430°C. По окончании процесса и остывании печи углеродистый остаток извлекают из реактора и измельчают до 2 мм, пиролизный конденсат собирается в емкости для конденсата. Декстрин растворяют в пиролизном конденсате, образовавшемся при термической обработке торфа, в соотношении 1:5, получая связующее. Связующее смешивают с измельченным углеродистым остатком, формируют топливный брикет, после чего сушат его при комнатной температуре в течение 3 суток. Полученные топливные брикеты обладают низшей теплотой сгорания 9350 кДж/кг, 100%-ной механической прочностью брикетов при сбрасывании и сопротивляемостью сжатию - 3,7 кгс/см2.

Пример 4. В качестве исходной биомассы используют торф (низшая теплота сгорания торфа составляет 1400 кДж/кг). Торф загружают в реактор, после чего его нагревают до 430°C. По окончании процесса и остывании печи углеродистый остаток извлекают из реактора и измельчают до 2 мм, пиролизный конденсат собирается в емкости для конденсата. Декстрин растворяют в пиролизном конденсате, образовавшемся при термической обработке торфа, в соотношении 1:3, получая связующее. Связующее смешивают с измельченным углеродистым остатком, формируют топливный брикет, после чего сушат его при комнатной температуре в течение 4 суток. Полученные топливные брикеты обладают низшей теплотой сгорания 9500 кДж/кг, 100%-ной механической прочностью брикетов при сбрасывании и сопротивляемостью сжатию - 2,3 кгс/см2. Можно отметить, что при данном содержании декстрина или его дальнейшем увеличении, свойства связующего ухудшаются, показатели механической прочности топливных брикетов уменьшаются. К тому же увеличение содержания декстрина ведет к росту технологических затрат на производство.

Пример 5. В качестве исходной биомассы используют торф (низшая теплота сгорания торфа составляет 1400 кДж/кг). Торф загружают в реактор, после чего его нагревают до 380°C. По окончании процесса и остывании печи углеродистый остаток извлекают из реактора и измельчают до 2 мм, пиролизный конденсат собирается в емкости для конденсата. Декстрин растворяют в пиролизном конденсате, образовавшемся при термической обработке торфа, в соотношении 1:40, получая связующее. Связующее смешивают с измельченным углеродистым остатком, однако сформировать топливный брикет не удается - связующее не обладает необходимой клейкостью.

Пример 6. В качестве исходной биомассы используют опилки (низшая теплота сгорания торфа составляет 12200 кДж/кг). Опилки загружают в реактор, после чего нагревают до 430°C. По окончании процесса и остывании печи углеродистый остаток извлекают из реактора и измельчают до 2 мм, пиролизный конденсат собирается в емкости для конденсата. Декстрин растворяют в пиролизном конденсате, образовавшемся при термической обработке опилок, в соотношении 1:10, получая связующее. Связующее смешивают с измельченным углеродистым остатком, формируют топливный брикет, после чего сушат его при комнатной температуре в течение 5 суток. Полученные топливные брикеты обладают низшей теплотой сгорания 20000 кДж/кг, 100%-ной механической прочностью брикетов при сбрасывании.

Для наглядности описанные выше примеры приведены в табл.1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОСТОЙКОГО КОМПОЗИТНОГО ТОПЛИВА ИЗ ТОРФА | 2014 |

|

RU2569685C1 |

| СПОСОБ ПИРОЛИЗА ДРЕВЕСНОГО БРИКЕТА | 2023 |

|

RU2806959C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ НИЗКОСОРТНОГО ТОПЛИВА | 2011 |

|

RU2458974C1 |

| Состав для получения топливного брикета | 2024 |

|

RU2831268C1 |

| ТОПЛИВНЫЙ БРИКЕТ | 2019 |

|

RU2733946C1 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ТВЕРДОТОПЛИВНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2577851C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОГО БРИКЕТА | 2019 |

|

RU2733947C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОЙ ВАТЫ | 2019 |

|

RU2730462C1 |

| Высококалорийные топливные брикеты из композиционного материала на основе древесных отходов (варианты) | 2017 |

|

RU2653513C1 |

| Промышленный комплекс для производства древесного угля безотходным способом низкотемпературного пиролиза из брикетированных древесных отходов | 2018 |

|

RU2678089C1 |

Изобретение относится к способу получения топливных брикетов из биомассы, включающему термическую обработку биомассы при температуре 200-500°C без доступа воздуха, подготовку связующего вещества, получаемого растворением декстрина в пиролизном конденсате в соотношении 1:(5÷20), смешивание связующего с измельченным до 2 мм углеродистым остатком, формирование из полученной смеси топливного брикета и его сушку при комнатной температуре в течение 2-5 суток. Получаемые брикеты обладают низшей теплотой сгорания, улучшенной механической прочностью и сопротивляемостью к сжатию. Применение заявленного способа позволяет расширить ассортимент твердого топлива, исходной сырьевой базы для изготовления брикетов, а также снизить технологические затраты на производство брикетов. 1 ил., 1 табл., 6 пр.

Способ получения топливных брикетов из биомассы, включающий термическую обработку и смешивание со связующим, отличающийся тем, что термическую обработку проводят при температуре 200-500°C без доступа воздуха, связующее вещество получают, растворяя декстрин в пиролизном конденсате в соотношении 1:(5÷20), смешивают с измельченным до 2 мм углеродистым остатком, затем формируют брикет и сушат его при комнатной температуре в течение 2-5 суток.

| УГЛЕРОДСОДЕРЖАЩИЕ ФОРМОВКИ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2003 |

|

RU2246530C1 |

| Приспособление к посадочным маши нам для перемещения растений | 1929 |

|

SU19384A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ТОРФОМИНЕРАЛЬНОГО ГИДРОФОБНОГО НЕФТЯНОГО СОРБЕНТА | 2007 |

|

RU2336125C1 |

| Пневматическая секционная шина | 1923 |

|

SU1241A1 |

| ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1998 |

|

RU2130047C1 |

| US 7785447 C1, 31.08.2010 | |||

| US 20090272028 A1, 11.05.2009. | |||

Авторы

Даты

2013-06-10—Публикация

2012-04-16—Подача