Настоящее изобретение относится к способу сборки в процессе литья деталей из пластмассы различного состава для клапана, в частности клапана срыва вакуума типа, описанного заявителем в его патенте США 4535807. Как более подробно описано ниже со ссылкой на чертежи, такой клапан состоит из корпуса, включающего центральный перепускной канал, соединяющийся с вентиляционной трубой внутридомовой системы водо-, газоснабжения и канализации и кольцеобразным отверстием, сообщающимся в атмосферой, между которыми расположен специальный элемент (тарелка клапана), изготовленный из двух различных пластмассовых материалов.

Клапан также содержит седло, которое образовано концентричными по существу круглыми буртиками, между которыми расположено сообщающееся с атмосферой впускное отверстие, а также пластину клапана, которая представляет собой по существу круглое кольцо, изготовленное из мягкого эластомерного материала, и которая имеет такие размеры, что она перекрывает кольцеобразное отверстие, образованное между вышеупомянутыми по существу круглыми буртиками.

Пластина клапана имеет верхнюю поверхность, обращенную в противоположную от седла клапана сторону, и нижнюю, контактирующую с седлом поверхность, перекрывающую седло клапана. К нижней поверхности крепится направляющая втулка клапана, выполненная из твердого пластмассового кольца с несколькими обращенными вниз направляющими пальцами, в каждом из которых выполнен внутренний паз. На внешней стенке опорной структуры корпуса клапана для внутреннего буртика седла имеется соответствующее количество выступающих наружу ребер определенного размера, которые входят в пазы направляющих пальцев, образующих вместе с ребрами направляющее устройство клапана, обеспечивающее возможность плотного и плавного перемещения пластины клапана соответственно вверх от седла и вниз к седлу клапана.

Предметом настоящего изобретение является особый способ соединения пластины клапана в направляющей втулкой клапана. До настоящего времени пластина клапана и направляющая втулка клапана собирались друг с другом с помощью клея. Однако применение адгезивов иногда может привести к разрушению клея во влажной коррозионной среде в системе водо-, газоснабжения и канализации. Известны также и другие способы соединения, как, например, с помощью болтов, которые однако также оказываются неэффективными из-за образования очагов коррозии и разрушения клапана.

В соответствии с изобретением направляющая клапана соединяется с пластиной клапана в литейной форме, в которой отливается пластина клапана. При этом часть направляющей клапана, которая должна соединяться с пластиной клапана, подвергается в литейной форме, в которой формуется пластина, воздействию температуры и давления, при которых происходит процесс литья под давлением, в результате чего при изготовлении к пластине клапана приплавляется часть направляющей клапана при контакте с ней.

Температура и давление эластомерного материала в процессе литья под давлением может выбираться специалистом в данной области техники в зависимости от типа и состава термопластичного материала.

В качестве термопластичного материала для направляющей клапана можно использовать хорошо известные твердые полимеры и сополимеры с линейной цепью, при этом не накладывается никаких ограничений на состав термопластичного материала, который, например, можно армировать стекловолокном или другими волокнами.

Предпочтительными твердыми термопластичными материалами, в частности, пригодными для направляющей клапана, являются армированный стекловолокном полипропилен, сополимер акрилонитрила со стиролом, например сополимер акрилонитрила, бутадиена и стирола и твердый поливинилхлорид.

Для пластины клапана можно использовать любые мягкие эластомеры, которые можно формировать литьем, однако наиболее предпочтительными эластомерами являются синтетические каучуки, силиконовые каучуки, бутадиеновые полимеры или сополимеры, мягкие виниловые или уретановые полимеры, полиэтиленовые или сульфированные полиэтиленовые полимеры, мягкие стироловые сополимеры, например, сополимер стирола и этилена и сополимер бутилена и стирола.

Следует отметить, что соединение литьем мягкого эластомерного материала с твердым термопластичным материалом уже хорошо известно.

В заявке на патент Франции 2550481, например, предложен подобный способ соединения жалюзи к корпусу радиатора для автомобильного двигателя.

В других патентах, таких как патенты США 5149589 и 4385025 и Европейский патент 412670, описаны другие примеры применения с использованием такой технологии литья для различных термопластичных и эластомерных материалов.

Однако особое внимание следует уделять специфической мягкой пластине клапана, которая должна обеспечивать необходимое уплотнение клапана и которая с большой частотой перемещается вверх и вниз, должным образом перекрывая при каждом ходе седло клапана. Если при конструировании литейной формы не предусмотреть определенных мероприятий, то извлечение из литейной формы пластины клапана без ее деформации окажется невозможным. Вследствие этого в соответствии с отличительным признаком изобретения предлагается часть литейной формы (верхнюю поверхность) подвергнуть пескоструйной обработке.

Под верхней поверхностью следует понимать поверхность литейной формы, обращенную в сторону той поверхности направляющей клапана, которая должна приплавляться к пластине, или, иными словами, под верхней поверхностью следует понимать ту поверхность литейной формы, формирующую поверхность пластины, которая противоположна той его поверхности, к которой крепится направляющая клапана.

В соответствии с еще одним отличительным признаком изобретения правильное сплавление направляющей и пластины клапана улучшается за счет придания шероховатости поверхности направляющей клапана, которая приплавляется к пластине клапана.

Такая поверхность может быть получена за счет пескоструйной обработки части литейной формы, которая формирует ту часть направляющей клапана, которая соединяется с пластиной клапана.

Следует отметить, что в заявке на патент Японии 61-213118 предложено выполнять неровными отдельные участки стыкуемых поверхностей оконной рамы, между которыми устанавливается прозрачный лист.

В соответствии с изобретением пластина клапана соединяется с направляющей клапана путем выполнения ряда следующих различных операций, которые являются недорогими, высоко эффективными, надежными воспроизводимыми и обеспечивающими высокую точность сборки, а именно:

- отливки направляющей клапана из твердого термопластичного материала в первой литейной форме, за счет чего часть литейной формы, формирующая ту часть направляющей клапана, которая приплавляется к пластине клапана, имеет поверхность, подвергнутую пескоструйной обработке, благодаря чему формируется направляющая клапана, имеющая часть с шероховатой поверхностью,

- установки сформированной таким образом направляющей клапана во вторую литейную форму, которую можно заполнить мягким эластомерным материалом, за счет чего поверхность этой второй литейной формы, обращенная в сторону шероховатой поверхности направляющей клапана, подвергается пескоструйной обработке, что позволяет извлекать отлитую тарелку клапана без ее деформации,

- подачи под давлением во вторую литейную форму мягкого эластомера для формования пластины клапана и воздействия только на шероховатую часть поверхности направляющей клапана температуры и давления, при которых осуществляется процесс литья, так что эта поверхность сплавляется с пластиной клапана при последующем охлаждении.

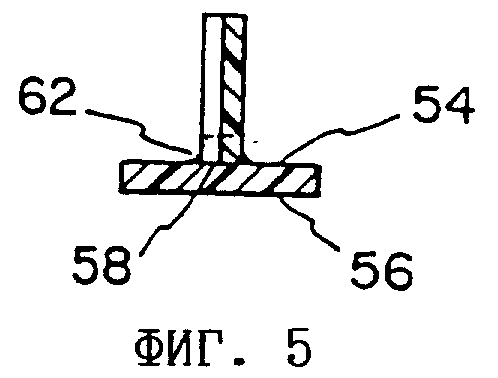

Далее изобретение описано с помощью не ограничивающего его объем примера выполнения со ссылками на приложенные к заявке чертежи, на которых изображено: на фиг. 1 - поперечное сечение описанного выше клапана; на фиг.2 - вид сверху клапана со стороны седла клапана с изображением взаимного положения направляющей клапана и выступающих наружу направляющих ребер корпуса; на фиг.3 - аксонометрическое изображение специфического элемента в соответствии с настоящим изобретением; на фиг.4 - вид сверху элемента, показанного на фиг. 3; на фиг.5 - поперечное сечение по линии V-V на фиг.4; на фиг.6 - поперечное сечение по линии VI-VI на фиг.4.

Несмотря на то, что существо настоящего примера выполнения составляет способ соединения пластины клапана с направляющей клапана, представляется целесообразным сначала более подробно рассмотреть собственно конструкцию клапана с изготовленным по предлагаемому способу элементом. Такой клапан, обозначенный на фиг. 1 и 2 общей позицией 10, состоит из корпуса 11 клапана крышки 13 и соединительного элемента 15.

Соединительный элемент 15 имеет наружную в основном цилиндрическую стенку 17, заканчивающуюся дном 19, включающим проходящий вверх участок 21, который имеет в основном форму усеченного конуса и может сгибаться внутрь или наружу из положения, изображенного на фиг.1, для подгонки в различным размерам вентиляционных труб. Показанная на фиг 1 вентиляционная труба, обозначенная общей позицией 9, взаимосвязана с внутридомовой системой водо-, газоснабжения и канализации. Соединительный элемент 15 имеет также выступающие наружу кольцеобразные выступы 23, 25 и 27, которые предназначены для облегчения крепления клапана 10 внутри вентиляционной трубы, а не снаружи ее, как это показано на фиг.1. Соединительный элемент 15 представляет собой, таким образом, универсальное устройство, которое позволяет устанавливать предлагаемый в изобретении клапан 10 как поверх, так и внутри вентиляционной трубы внутридомовой системы водо-, газоснабжения и канализации.

Как показано на фиг.1, соединительный элемент 15 смонтирован на имеющей в основном цилиндрическую форму части 29 корпуса 11, причем часть 29 содержит полость 31, через которую протекает текучая среда, предназначенную, как показано на чертеже, для сообщения с вентиляционной трубой 9. Часть 29, содержащая на верхнем участке имеющий в основном форму усеченного конуса раструб 33, сужающийся внутрь, и последующий верхний, имеющий в основном цилиндрическую форму участок 35, оканчивается круглым внутренним кольцевым седлом 37 клапана, которое содержит кольцеобразную деталь, имеющую форму дугообразно скругленного выступающего буртика. В корпусе 11 клапана выполнено также внешнее кольцевое седло 39 клапана, которое опирается, пространственно с внешней стороны по отношению к внутреннему седлу 37 клапана, на несколько радиальных ребер 41, как показано на фиг.1 и 2. Как более четко показано на фиг.2, в этом примере выполнения имеется шесть таких несущих ребер 41.

Как показано на фиг.1, несущая часть корпуса 11, непосредственно примыкающая к внешнему кольцевому седлу 39, имеет фланец 43, который сконструирован таким образом, чтобы обеспечить прочную опору для крышки 13. Буртик 45 представляет собой сварной шов, образовавшийся в результате ультразвуковой сварки, и обеспечивает крепление крышки 13 к фланцу 43 корпуса 11 в показанном на фиг.1 положении. В клапанах срыва вакуума больших типоразмеров между крышкой и фланцем 13 можно использовать уплотнительное кольцо.

Во избежание попадания внутрь клапана паразитов, таких как грызуны и насекомые, или мусора используются определенным образом установленные сетки 47 и 49. Крепление сеток 47 и 49 к соответствующим участкам, показанным на фиг. 1, осуществляется с помощью любых пригодных крепежных средств. Как следует из фиг.1, сетки 47 и 49 имеют достаточно большие для свободного прохода воздуха через корпус 11 клапана ячейки, размеры которых однако исключают возможность проникновения внутрь крупных частиц мусора, грызунов или других паразитов.

Тарелка клапана, выполненная в соответствии с настоящим изобретением, обозначена общей позицией 50 и, как видно на чертеже, состоит из пластины 51 и направляющей 53 клапана. Как, в частности, показано на фиг.3, пластина 51 клапана представляет собой круглую кольцеобразную деталь, изготовленную из блок-сополимера стирола, этилена и бутилена, который представляет собой мягкий, упругий, гибкий эластомер. Направляющая 53 клапана изготовлена из сополимера акрилонитрила, бутадиена и стирола, который представляет собой твердый термопластичный материал. Направляющая включает в себя кольцо 55, контактирующее с поверхностью 54 пластины 51 клапана, и несколько пальцев 57, выступающих вверх согласно фиг. 3 по отношению к кольцу 55, хотя на практике тарелка 50 клапана должна быть перевернута относительно вида по фиг. 3, т. е. ее рабочее положение более наглядно изображено на фиг.1. Ориентация, изображенная на фиг.3, служит только для лучшего понимания описания конкретной структуры тарелки 50 клапана. В различных конструктивных вариантах направляющая 53 клапана может иметь один или большее число пальцев 57.

Как показано на фиг. 2 и 4, направляющий палец 57 имеет внутренние пазы 59, в которые по скользящей посадке входят внешние поверхности направляющих ребер 36, выполненных на наружных стенках цилиндрического участка 35 корпуса 11 клапана. Это взаимное положение лучше всего видно на фиг.2.

При монтаже клапанного устройства 10 соединительный элемент 15 используется для соединения клапана 10 с вентиляционной трубой 9 системы водо-, газоснабжения и канализации. При спуске воды в туалете в канализационную систему происходит процесс всасывания в направлении стрелки 8 и создается уменьшение давления в полости 52 над пластиной 51 клапана, так что пластина 51 клапана подвергается воздействию атмосферного давления, оказываемого на ее поверхность 54, и давлению, меньше атмосферного, оказываемого на ее поверхность 56. Под действием этого перепада давлений пластина 51 клапана поднимется вверх относительно ее показанного на фиг.1 положения, в результате чего атмосферный воздух начнет поступать в направлении стрелок 12 и будет протекать в направлении стрелки 8 до тех пор, пока давление внутри вентиляционной трубы 9 не сравняется с атмосферным, вследствие чего давления, действующие на поверхности 54 и 56 пластины клапана, сравняются, а пластина 51 клапана под действием силы тяжести возвратится в свое исходное положение, показанное на фиг.1.

Как уже было отмечено выше, суть настоящего изобретения заключается в новом способе соединения друг с другом элементов, образующих тарелку 50 клапана. При сборке тарелки 50 клапана вначале отдельно изготавливается направляющая 53 клапана. Направляющая 53 клапана отливается любым пригодным способом из сополимера акрилонитрила, бутадиена и стирола. Поверхность литейной формы, с которой контактирует верхняя поверхность 58 направляющей 53 клапана, подвергается пескоструйной обработке.

После этого направляющая 53 клапана помещается в другую литейную форму и в эту литейную форму под давлением подается мягкий эластомер на основе блок-сополимера стирола, этилена и бутилена для формирования мягкой пластины 51 клапана. Поверхность 54 пластины 51 клапана оказывается в контакте с верхней поверхностью 58 направляющей 53 клапана. Верхняя поверхность 58 направляющей клапана имеет определенную шероховатость, обусловленную контактом с прошедшей пескоструйную обработку частью литейной формы, в которой она отливается. Шероховатая верхняя поверхность 58 улучшает сплавление такой поверхности 58 и пластины 51 клапана. Вторая литейная форма, которая используется для формирования пластины 51 клапана и одновременно для ее приплавления к поверхности 58, должна иметь подвергнутую пескоструйной обработке верхнюю поверхность, что позволяет извлекать из литейной формы тарелку 50 клапана, не деформируя пластину 51 клапана. В соответствии с этим направляющая 53 клапана и пластина 51 клапана в процессе литья под давлением нагреваются до температуры нагнетаемого мягкого эластомера, превышающую 200oC, и подвергаются воздействию давления порядка 1000 бар. В результате этого тонкий слой поверхности 58 направляющей 53 клапана плавится и таким образом сплавляется в зоне 62 (фиг. 5) с поверхностью 54 пластины 51 клапана. Когда заканчиваются эти процессы плавления и сплавления, то собранной таким образом тарелке 50 клапана дают остыть, и при этом получается готовая тарелка 50 клапана, представляющая собой один из примеров выполнения настоящего изобретения. Благодаря сборке с использованием такого способа обеспечивается надежное долговременное соединение пластины 51 клапана с направляющей 53 клапана независимо от коррозионной природы и степени влажности окружающей среды, в которой работает тарелка 50 клапана. Этот способ сборки тарелки 50 клапана обладает значительными преимуществами по сравнению с различными другими известными способами соединения деталей, включающих применение адгезивов, соединительных болтов или других соединительных средств.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВПУСКНОЙ ВОЗДУШНЫЙ КЛАПАН ДЛЯ КАНАЛИЗАЦИОННОЙ СИСТЕМЫ | 2000 |

|

RU2234631C2 |

| ВОДЯНОЙ ЗАТВОР ДЛЯ САНИТАРНО-ТЕХНИЧЕСКОГО ОБОРУДОВАНИЯ | 2005 |

|

RU2383690C2 |

| Устройство для уплотнения зернистых формовочных материалов импульсом давления газообразной среды | 1983 |

|

SU1674690A3 |

| ПРОТЕКТОР, СОДЕРЖАЩИЙ СКУЛЬПТУРНЫЕ ЭЛЕМЕНТЫ, ПОКРЫТЫЕ СОЕДИНЕНИЕМ ПРОПИТАННЫХ ВОЛОКОН | 2012 |

|

RU2614375C2 |

| РЕГУЛИРУЮЩИЙ КЛАПАН | 1995 |

|

RU2141055C1 |

| ПЕРЕПЛЕТНАЯ КРЫШКА ДЛЯ ПЕЧАТНОЙ ПРОДУКЦИИ | 1996 |

|

RU2150391C1 |

| СЕДЛО КЛАПАНА | 2014 |

|

RU2682796C1 |

| БЛОК ШТЕМПЕЛЬНОЙ ПЛАСТИНЫ И САМООКРАШИВАЮЩИЙСЯ ШТАМП | 2003 |

|

RU2337831C2 |

| КРИСТАЛЛИЧЕСКИЕ β-СКЛАДЧАТЫЕ ПОЛИПРОПИЛЕНЫ | 2003 |

|

RU2318841C2 |

| УСТРОЙСТВО И СПОСОБ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ ДВИЖЕНИЯ В ТЕПЛО | 2005 |

|

RU2372563C2 |

Способ сборки тарелки клапана, состоящей из направляющих и пластины клапана, заключается в том, что сначала отливают направляющие клапаны, а затем отливают пластину клапана с одновременным соединением с направляющей. Направляющие клапаны изготавливают литьем из твердого эластичного материала в первой литейной форме. При этом поверхность формы, оформляющую участок направляющей, к которому будет присоединяться пластина клапана, подвергают пескоструйной обработке для придания ей шероховатости. Затем направляющую извлекают из первой формы и помещают во вторую форму. Далее во вторую форму подают под давлением легкий эластомер для формирования пластины клапана. При этом мягкий эластомер вступает в контакт только с той частью направляющей клапана, которая соприкасается с шероховатой поверхностью первой формы. Благодаря предложенному способу обеспечивается надежное долговременное соединение пластины с направляющей, не подверженное коррозии и разрушению во влажной коррозионной среде в системах водо- и газоснабжения и в канализации. 2 з.п. ф-лы, 6 ил.

| US, 4535807 A, 1985 | |||

| GB, 1581608 A, 1980 | |||

| US, 3933334 A, 1976 | |||

| SU, 149209 A, 1967 | |||

| SU, 368052 A, 1973 | |||

| SU, 398406 A, 1974 | |||

| SU, 1391917 A1, 1988 | |||

| US, 4385025 A, 1976 | |||

| EP, 0286973 A2, 1988 | |||

| US, 4758224 A, 1988 | |||

| US, 3458619 A, 1969. |

Авторы

Даты

1998-10-10—Публикация

1994-06-03—Подача