Изобретение в целом относится к подпорному сооружению в виде стены и к композитному блоку для каменной кладки этого подпорного сооружения. В более узком смысле изобретение относится к бетонным блокам для каменной кладки, используемым для возведения различных подпорных сооружений.

Почвозадержание, защита естественных и искусственных сооружений, увеличение использования земли - это только некоторые из целей использования ландшафтных сооружений. Например, почву на косогоре часто сохраняют путем выращивания лиственных растений на его поверхности. Корневая система деревьев, кустарников, травы и другой естественной растительности удерживает почву и противостоит воздействию ветра и воды. Однако в тех случаях, когда полагаться на природные механизмы не приходится, часто прибегают к использованию искусственных конструкций, таких как подпорные стены.

При сооружении подпорных стен в зависимости от их назначения могут быть использованы различные материалы. Если подпорная стена предназначена для использования в составе опоры для шоссе, она может быть выполнена из стали или железобетона. Однако если подпорная стена предназначена для создания ландшафта или почвозадержания вокруг жилого или служебного здания, может быть использован материал, соответствующий архитектурному стилю здания: крепежный лес или бетонные блоки.

Из всех этих материалов бетонный блок нашел широкое применение при сооружении подпорных стен и т.п. Среди прочих, для этих целей используют блоки, предложенные в патентах США на изобретение N 4802320 и на промышленный образец N 296007.

Известны блоки, выполненные для укладки с "уступом" под углом для противодействия давлению грунта со стеной. Уступом обычно называют расстояние, на которое один ряд кладки стены выступает за переднюю поверхность следующего вышележащего ряда кладки той же стены. Если блоки имеют одинаковые размеры, уступом также можно считать расстояние, на которое задняя поверхность вышележащего ряда блоков выступает относительно задней поверхности нижележащего ряда кладки стены.

Частично возникает необходимость в усовершенствовании таких сооружений, как шоссе, опорные стены и мосты для обеспечения максимального использования пригодных земель и четкого определения границ собственности. Такое определение границ зачастую невозможно при использовании таких блоков для каменной кладки, которые предназначены для возведения стены с уступами. Например, стена с уступами по своей природе неизбежно пересекает границу собственности и вдобавок не обеспечивает максимального использования полезных земель ни на верхнем, ни на нижнем уровне. Очевидно, что по существу вертикальная стена в данном случае является более подходящей.

Однако в подобных случаях вертикальные стены могут удерживаться на месте, сохраняя вертикальный профиль, при помощи хорошо известных средств, таких как стержневые, грунтовые, тяговые и другие анкерные устройства. Такие анкерные устройства, например системы стержней, не только сложны, но зачастую еще и полностью зависят только от одной нити или части поддерживающей связи, в случае разрывав которой структурная целостность всей стены нарушается. Недоверие к таким сложным конструкциям часто ограничивает использование систем подпорных стен обычными домовладельцами. Дизайнеры ландшафтов по возможности также избегают использования сложных систем подпорных стен, так как затраты времени и финансовых средств при сооружении этих систем не окупаются.

Кроме того, использование подпорных сооружений часто желательно в тех случаях, когда требуется вертикальная стена, но отсутствует возможность использования любого количества анкерных устройств или связей. Например, при возведении подпорной стены, примыкающей к зданию или иному сооружению, бывает невозможно установить на отведенном пространстве такие устройства, как анкерная сетка, грунтовые и тяговые анкеры достаточно глубоко в подпираемый грунт для обеспечения надежного поддержания стены. Без крепежных устройств такого рода на единицу площади передней поверхности многих блоков может оказаться недостаточно высокой для их применения в подпорных сооружениях, имеющих фактически вертикальный профиль.

В заявке ФРГ N 9015196 описывается блок, имеющий два конических выступа на верхней поверхности и поперечный паз на нижней поверхности, предназначенный для сопряжения с выступами других блоков.

В патенте США N 5044834, кл. E 02 D 29/02, 1991, описывается подпорная стена, содержащая блоки, имеющие верхнюю, нижнюю, переднюю и заднюю поверхности и первую и вторую боковые стороны и соединяемые друг с другом при помощи Z-образных крепежных элементов. Блоки имеют лапы, выступающие сзади от боковых сторон. Возведение подпорных сооружений из таких блоков требует применения крепежных элементов, сложных стержневых соединительных систем и дополнительных средств крепления, таких как анкерные стержни и тяги.

Недостаточные целостность и прочность сооружений могут также проистекать из производственных технологий. Создание блоков, для которых не требуется сложная система стержней или иных дополнительных средств удержания и выравнивания, но которые там не менее пригодны для возведения сооружений, имеющих высокую прочность, как правило, вызывает затруднения. Два варианта системы формирования блоков, описанных в переуступленных патентах США NN 5062610 и 5249950, включены в настоящее описание посредством ссылки. В обеих системах применяется предварительный расчет и проектирование для обеспечения оптимальной прочности блоков и, следовательно, сооружений, без применения вспомогательных устройств, таких как стержни и т.п. В этих патентах предложена форма, в которой, благодаря переменному объему заполнения, обеспечивается равномерное распределение давления.

В авторском свидетельстве СССР N 1500005, кл. E 04 G 9/00, 1986, описан формовочный узел для производства железобетонных блоков, содержащий пластину основания стриппера, имеющую верхнюю и нижнюю поверхности и опалубочную форму. Однако формование бетонных блоков посредством такого формовочного узла не обеспечивает удовлетворительное качество выполнения элементов блока, имеющих небольшие размеры и сложную форму, например выступов, без нанесения наполнителя на соответствующую поверхность формовочного узла в месте формования этих элементов.

Задачей настоящего изобретения является создание подпорного сооружения в виде стен из композитных блоков для каменной кладки, имеющего высокую структурную целостность и не требующего применения сложных стержневых соединительных систем и дополнительных средств крепления.

Еще одной задачей настоящего изобретения является создание композитного блока для каменной кладки подпорного сооружения, который обеспечивает высокую структурную целостность этого сооружения и при использовании не требует применения сложных стержневых соединительных систем и дополнительных средств крепления.

Кроме этого, задачей настоящего изобретения является создание формовочного узла для производства композитных блоков для каменной кладки подпорного сооружения, обеспечивающего удовлетворительное качество выполнения элементов блока, имеющих небольшие размеры и сложную форму, например выступов, без нанесения наполнителя на соответствующую поверхность формовочного узла в месте формования этих элементов.

Решение поставленной задачи обеспечивается путем создания подпорного сооружения в виде стены, содержащего по меньшей мере один ряд, который включает по меньшей мере один композитный блок для каменной кладки, содержащий переднюю поверхность, заднюю поверхность, верхнюю и нижнюю поверхности, первую и вторую боковые стороны, при этом первая боковая сторона блока имеет первое углубление, проходящее от верхней поверхности блока к его нижней поверхности, вторая боковая сторона блока имеет второе углубление, проходящее от верхней поверхности блока к его нижней поверхности, а на верхней поверхности блока имеется по меньшей мере один выступ, выполненный с возможностью зацепления с первым или вторым углублением блока, расположенного в смежном ряду, и относительного поворота выступа и сопряженного с ним углубления.

Таким образом, наличие углублений и выступов на поверхностях смежных блоков, а также их размеры и форма обеспечивают возможность возведения подпорного сооружения, имеющего высокую структурную целостность и не требующего применения сложных стержневых соединительных систем и дополнительных средств крепления.

Выступ блока, входящего в состав подпорного сооружения, может быть расположен вблизи по меньшей мере одного из указанных углублений блока, первого или второго, а сам блок может иметь первую и вторую анкерные лапы, причем первая лапа проходит от первой боковой стороны блока, а вторая лапа - от второй боковой стороны блока, при этом передние поверхности первой и второй лап блока могут быть сформированы для прохождения в направлении передней поверхности блока, тогда как лапы вытянуты от блока.

Передняя поверхность блока, входящего в состав подпорного сооружения, может быть выполнена по существу плоской, многогранной, а также выпуклой.

Кроме того, выступ блока, входящего в состав подпорного сооружения, может иметь первую и вторую продолговатые или круговые части, между которыми расположена соединительная часть, ширина которой меньше ширины любой из указанных первой и второй продолговатых частей, а также первую боковую поверхность и вторую боковую поверхность, причем угол наклона второй боковой поверхности выступа блока по отношению к вертикали приблизительно может находиться в пределах 10-25o, кроме того угол наклона первой боковой поверхности выступа блока по отношению к вертикали может составлять приблизительно 5o, угол наклона второй боковой поверхности выступа блока по отношению к вертикали - приблизительно 20o, а сам выступ может перекрывать промежуток между первым и вторым углублениями блока.

Подпорное сооружение может содержать по меньшей мере верхний и смежный нижний ряд, причем блоки по меньшей мере одного ряда содержат углубления, расположенные на выступах блоков смежного ряда.

Подпорное сооружение может содержать опорную матрицу, которая расположена между блоками верхнего и нижнего рядов и которая может содержать анкерные тяги, расположенные между блоками верхнего и нижнего рядов, или сетку, также расположенную между блоками верхнего и нижнего рядов.

Решение поставленной задачи также обеспечивается путем создания композитного блока каменной кладки, который имеет высокую массу на единицу передней поверхности и содержит переднюю поверхность, заднюю поверхность, верхнюю и нижнюю поверхности, первую и вторую стороны, при этом первая боковая сторона имеет первое углубление, проходящее от верхней поверхности блока к его нижней поверхности, вторая боковая сторона имеет второе углубление, проходящее от верхней поверхности блока к его нижней поверхности, а на верхней или нижней поверхности блока имеется по меньшей мере один выступ, выполненный с возможностью зацепления с первым или вторым углублением блока, расположенного в смежном ряду, и относительного поворота выступа и сопряженного с ним углубления.

Таким образом, наличие углублений и выступов на поверхностях смежных блоков, а также их размеры и форма обеспечивают возведение подпорного сооружения, имеющего высокую структурную целостность и не требующего применения сложных стержневых соединительных систем и дополнительных средств крепления.

Кроме того, благодаря высокой массе на единицу площади передней поверхности блок может быть применен для возведения вертикальных или уступчатых стен без использования стержней или других крепежных устройств.

Выступ композитного блока может быть расположен вблизи по меньшей мере одного из указанных углублений, первого или второго, а сам блок может содержать первую и вторую анкерные лапы, причем первая лапа проходит от первой боковой стороны блока, а вторая лапа - от второй боковой стороны блока, при этом передние поверхности первой и второй лап могут быть сформированы для прохождения в направлении передней поверхности блока, тогда как лапы вытянуты от блока.

Передняя поверхность композитного блока может быть выполнена по существу плоской, многогранной, а также выпуклой.

Выступ композитного блока может иметь первую и вторую продолговатые или круговые части, между которыми расположена соединительная часть, ширина которой меньше ширины любой из указанных первой и второй продолговатых частей, а также первую боковую поверхность и вторую боковую поверхность, причем угол наклона второй боковой поверхности выступа по отношению к вертикали может приблизительно находиться в пределах 10-25o, кроме того угол наклона первой боковой поверхности выступа по отношению к вертикали может составлять приблизительно 5o, угол наклона второй боковой поверхности выступа по отношению к вертикали - приблизительно 20o, а сам выступ композитного блока может перекрывать промежуток между первым и вторым углублениями.

Решение поставленной задачи обеспечивается также тем, что формовочный узел производства композитных блоков для каменной кладки подпорных сооружений, содержащий пластину основания стриппера, имеющую верхнюю поверхность и нижнюю поверхность и опалубочную форму, имеет на нижней поверхности пластины по меньшей мере одну выемку, а на верхней поверхности вблизи выемки - по меньшей мере один нагревательный элемент.

Наличие нагревательных элементов в формовочном узле, посредством которых осуществляется нагрев определенных поверхностей узла, обеспечивает качественное формование конструктивных элементов композитного блока для каменной кладки подпорного сооружения, таких как углубления или выступ, или их сочетания без нанесения наполнителя на пластину основания стриппера, а за счет нагрева. Конструктивный элемент блока при этом формируется путем поверхностного отвердения бетонной заливки вблизи нагревательного элемента. Это способствует формированию конструктивного элемента блока, который имеет не только привлекательный внешний вид, но и высокую степень конструктивной целостности.

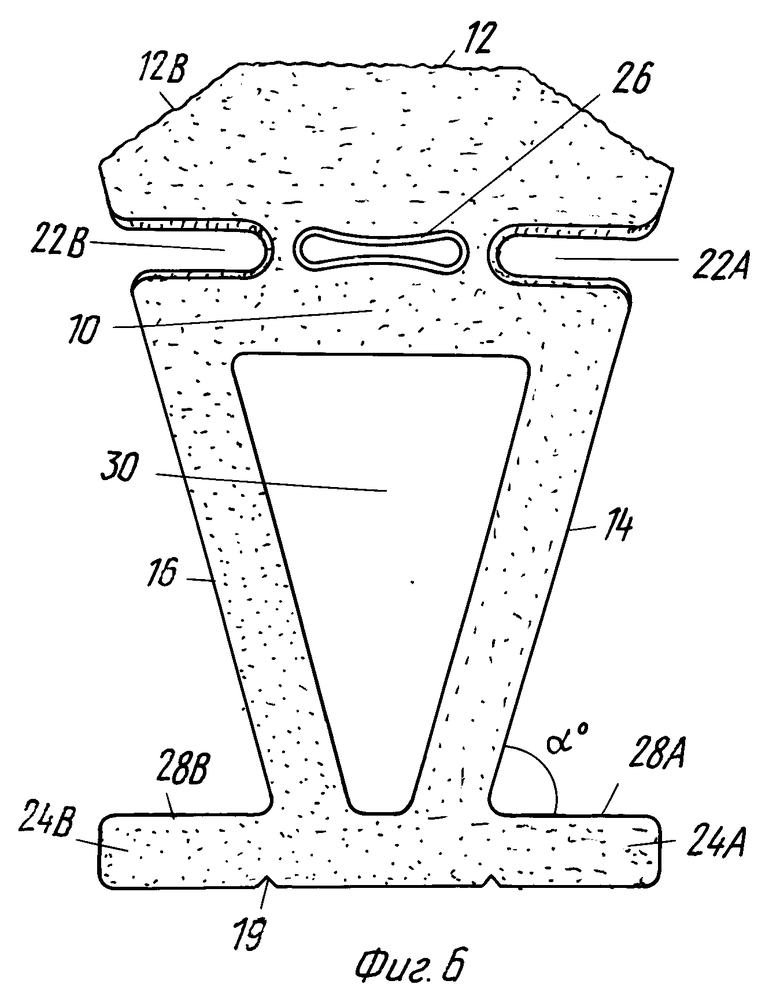

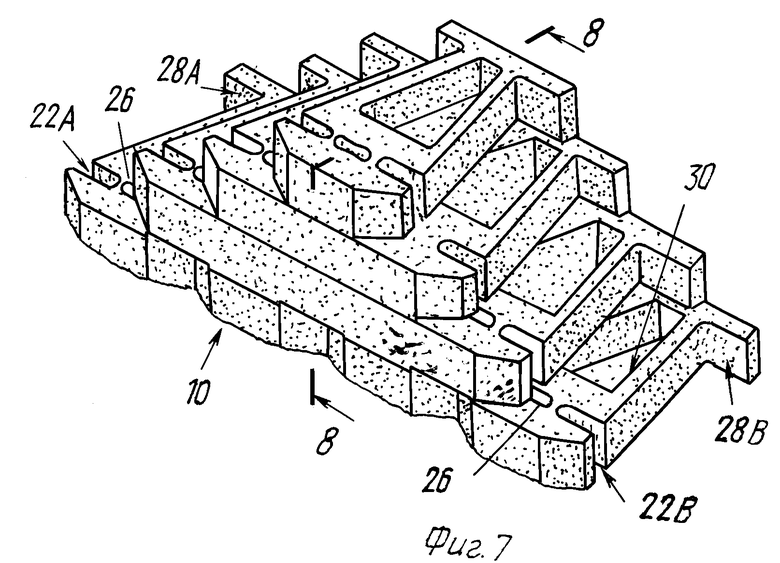

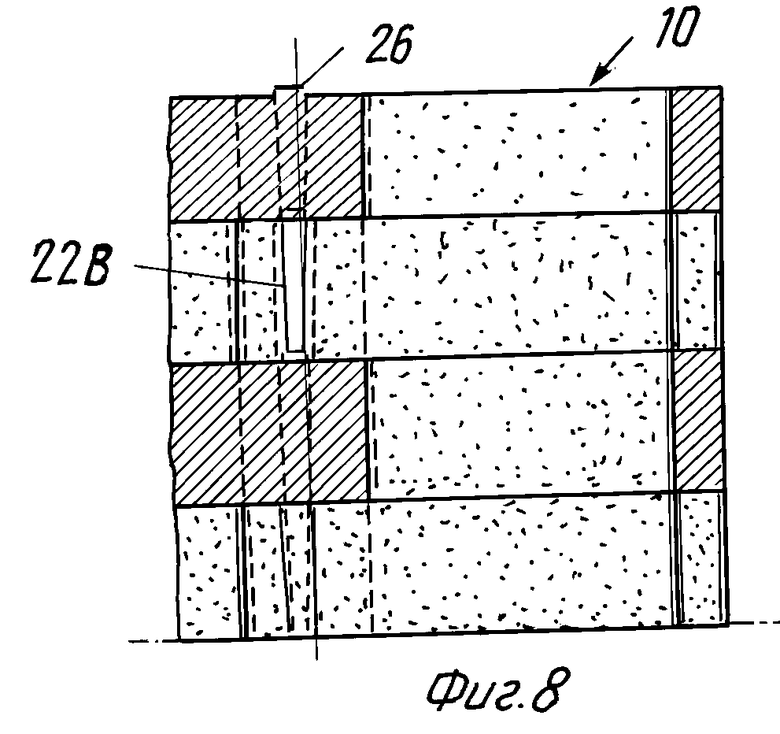

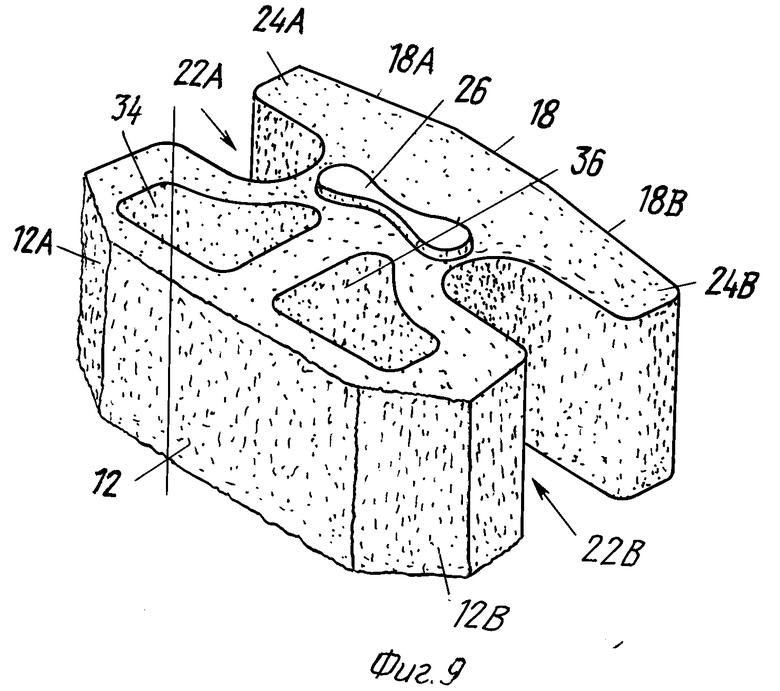

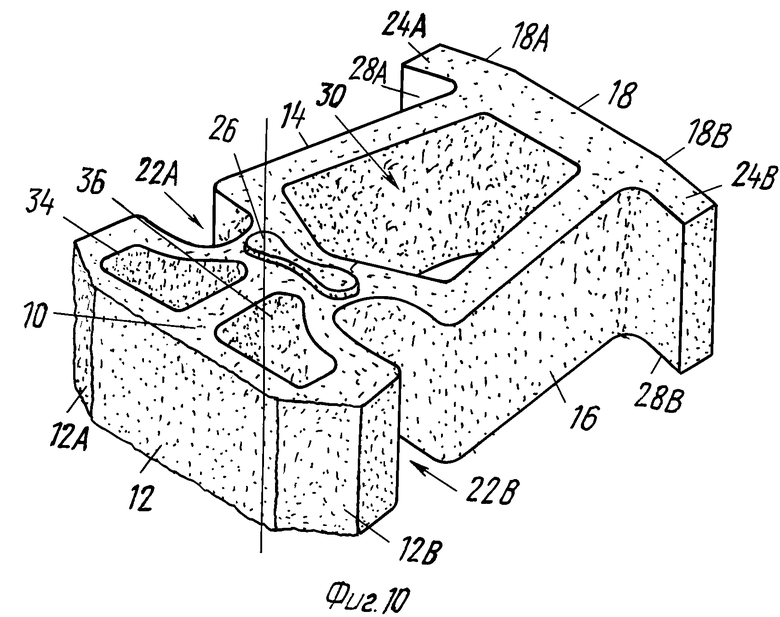

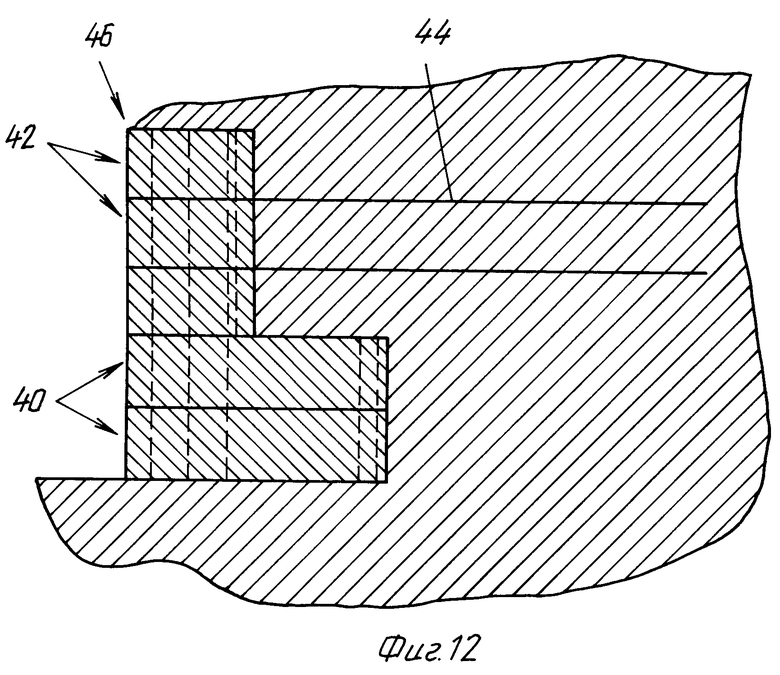

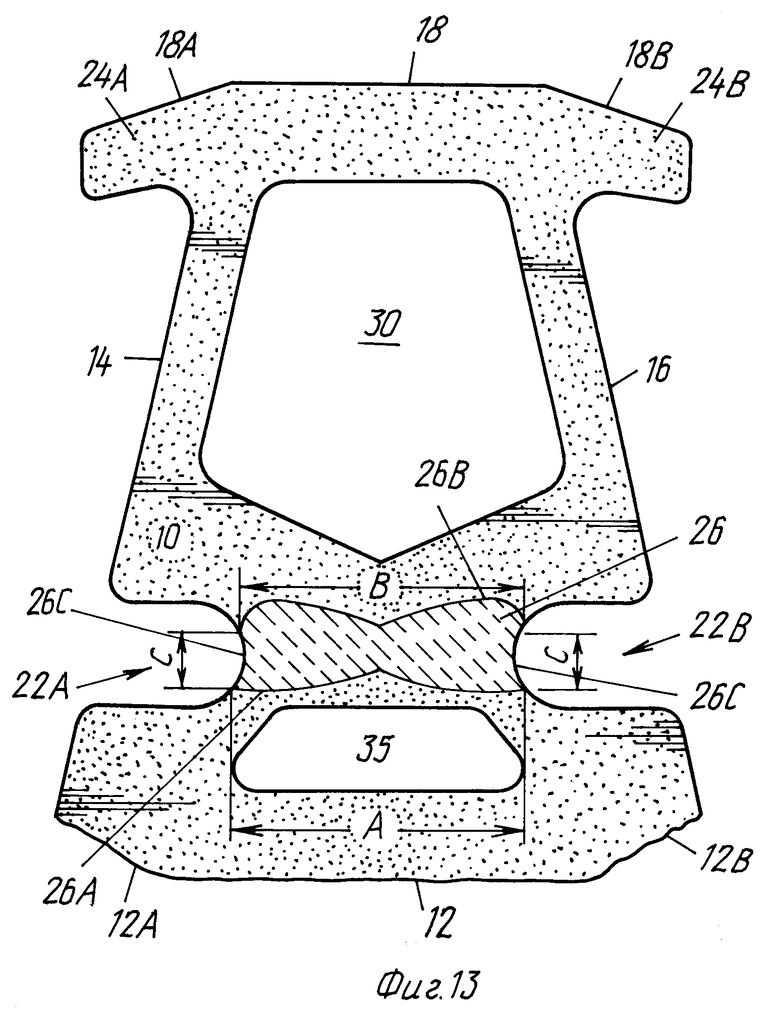

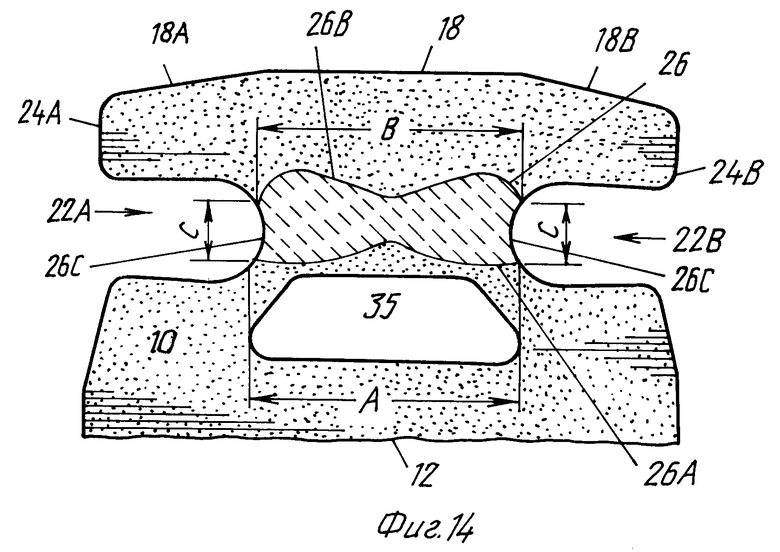

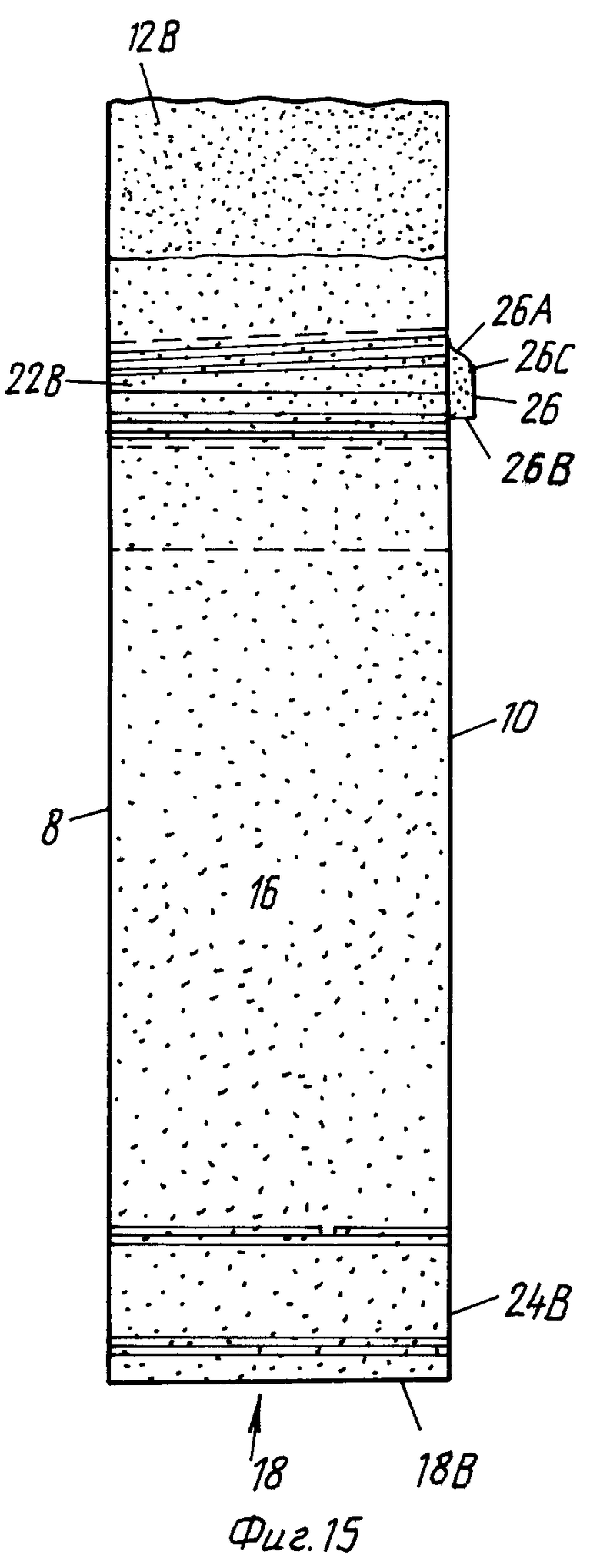

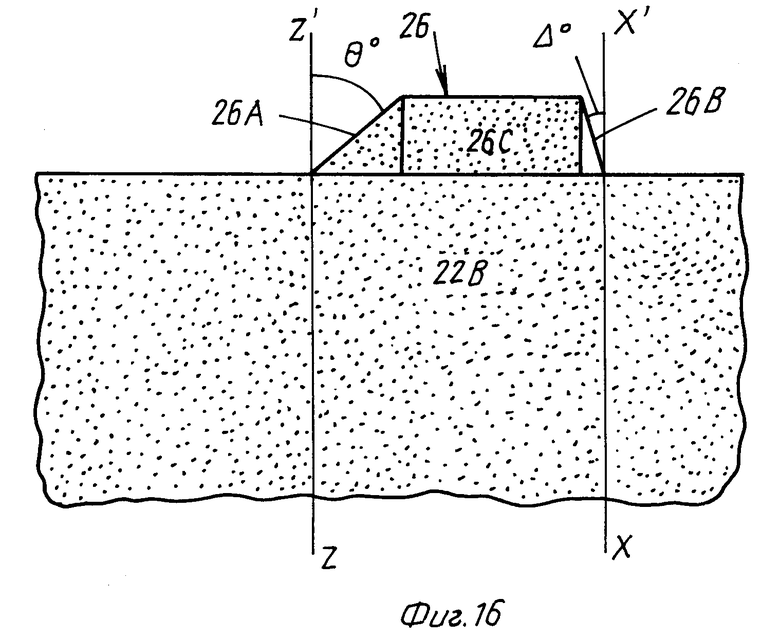

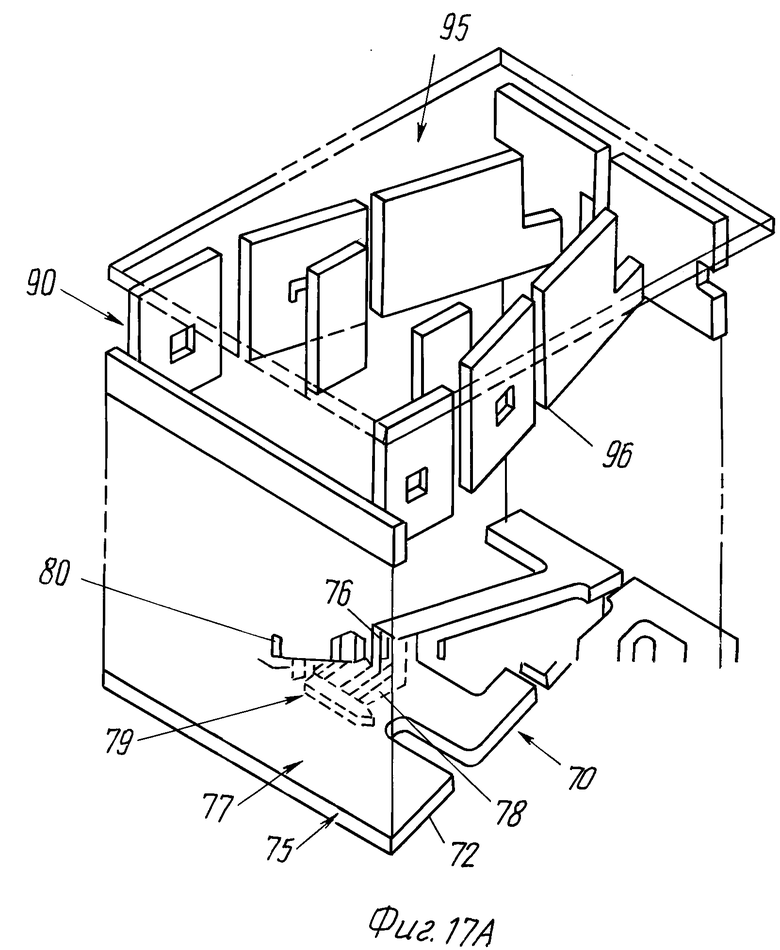

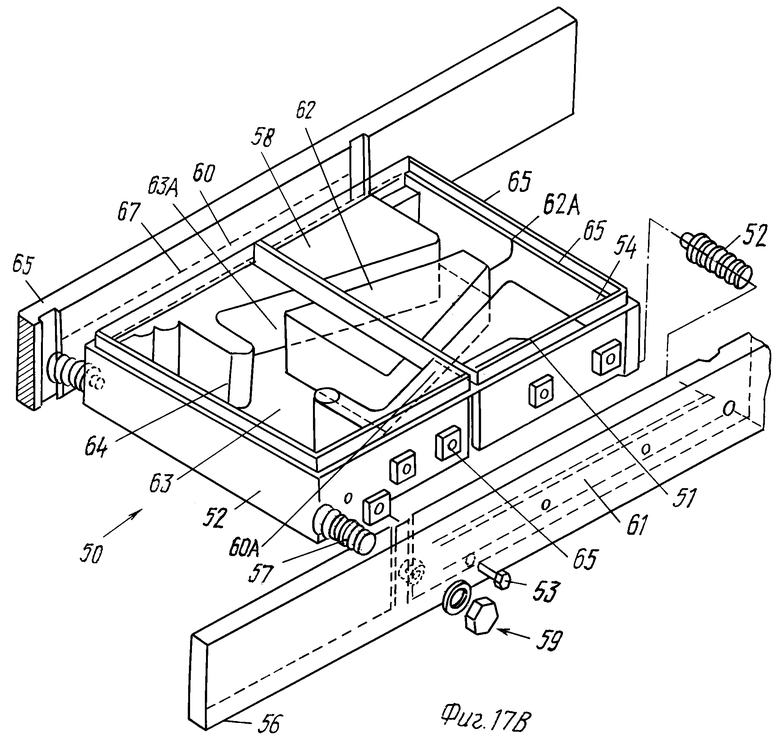

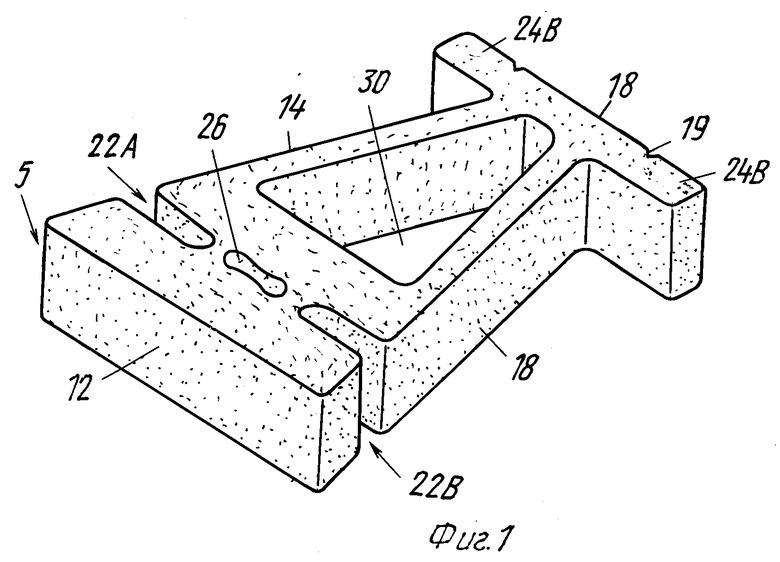

Изобретение поясняется чертежами, на которых фиг.1 изображает аксонометрический вид первого предпочтительного варианта предлагаемого блока, фиг. 2 изображает вид сбоку блока, изображенного на фиг.1; фиг.3 изображает вид сверху блока, изображенного на фиг.1; фиг.4 изображает аксонометрический вид еще одного предпочтительного варианта выполнения блока; фиг.5 изображает вид сбоку блока, изображенного на фиг. 4; фиг.6 изображает вид сверху блока, изображенного на фиг. 4; фиг.7 изображает аксонометрический вид подпорной конструкции, сооруженной из блоков, выполненных согласно первому варианту; фиг.8 изображает сечение 8 - 8 вертикальной стены, показанной на фиг.7; фиг. 9 изображает аксонометрический вид еще одного варианта выполнения блока; фиг. 10 изображает аксонометрический вид еще одного варианта выполнения блока; фиг. 11 изображает вид сверху блока, изображенного на фиг.10; фиг.12 изображает разрез подпорной конструкции, сооруженной из блоков, изображенных на фиг. 9 и 10; фиг.13 изображает вид сверху блока, соответствующего еще одному предпочтительному варианту выполнения изобретения; фиг.14 изображает вид сверху блока, соответствующего еще одному предпочтительному варианту выполнения изобретения; фиг.15 изображает вид сбоку блока, показанного на фиг. 13; фиг.16 изображает увеличенный вид сбоку блока, изображенного на фиг.15 и показывает подробно выступ 26; фиг. 17А изображает аксонометрический вид основания стриппера и узла головной части в разобранном состоянии; фиг. 17B изображает аксонометрический вид формовочного узла с установкой нагревательного элемента на основании стриппера; фиг. 18 изображает схему процесса формования.

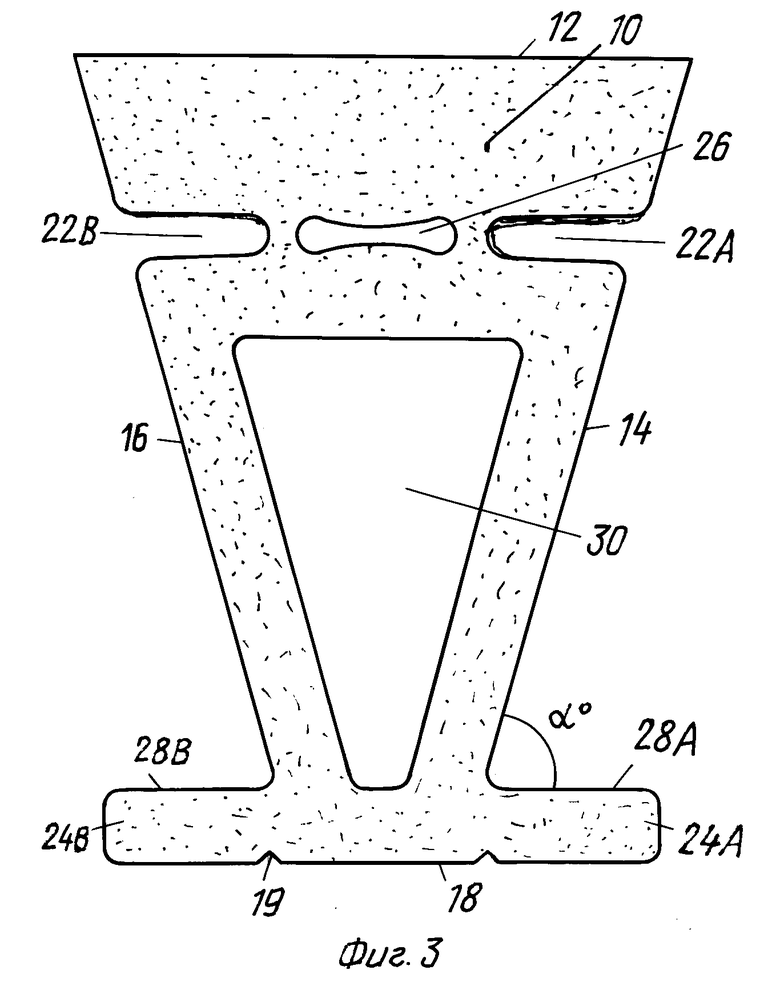

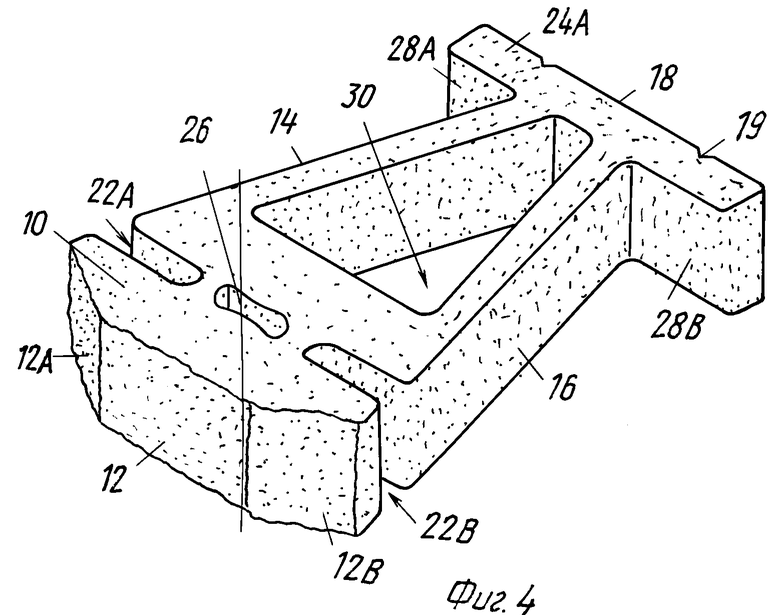

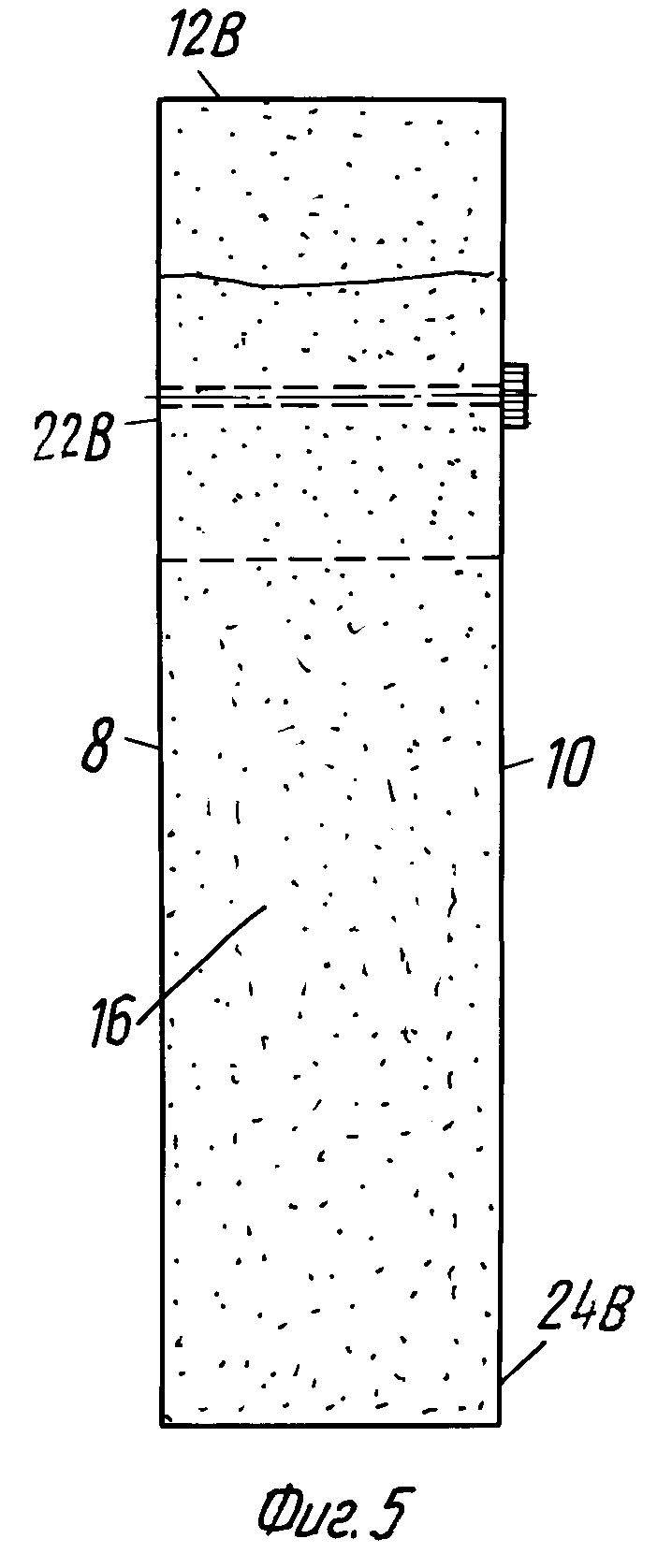

На чертежах, где на всех видах одинаковые части обозначены одинаковыми номерами, показан композитный блок для каменной кладки (фиг. 1). Блок имеет переднюю поверхность 12 и заднюю поверхность 18, соединенные соответственно первой и второй боковыми сторонами 14 и 16, а также верхнюю 10 и нижнюю 8 поверхности, прилегающие к указанным поверхностям 12 и 18 сторонами 14 и 16. Каждая из указанных боковых сторон имеет соответственно первое 22A и второе 22B углубление по всей высоте блока - от его верхней 10 до нижней 8 поверхности. Верхняя поверхность 10 блока может иметь по меньшей мере один выступ 26. В предпочтительном варианте каждый выступ расположен на верхней поверхности 10 блока вблизи углублений 22A или 22B.

Задняя поверхность 18 блока обычно содержит первую 24A и вторую 24B анкерные лапы, причем первая лапа 24A проходит от первой боковой стороны 14 блока, а вторая лапа 24B - от второй боковой стороны 16 блока, при этом передние поверхности обеих лап сформированы для прохождения в направлении передней поверхности блока, тогда как лапы вытянуты от блока.

Тело 5 блока предназначено для подпирания почвы без использования дополнительных устройств, таких как анкерные тяги, грунтовые анкеры, анкерные сетки и т. п. Целесообразно, чтобы тело блока представляло собой подпорную конструкцию, выполненную с возможностью ее установки вручную, но при этом тело блока должно иметь высокую массу на единицу площади передней поверхности стены. Для этого блок, как правило, выполняют шестигранным.

Как правило, передняя поверхность 12 блока, обеспечивающая декоративный внешний вид подпорного сооружения (фиг. 1-3), расположена на виду. Передняя поверхность блока может быть гладкой, грубо обтесанной, сколотой, выпуклой, вогнутой или со звездообразной разделкой. На переднюю поверхность может быть нанесен любой узор. Два предпочтительных варианта выполнения передней поверхности показаны на фиг. 1-3 и 4-6. Кроме того, два других варианта выполнения блока по данному изобретению показаны на фиг. 9-11. Блок по данному изобретению может включать плоскую или грубую переднюю поверхность 12, получаемую путем скалывания с нее материала (фиг. 1-3). В соответствии с еще одним вариантом выполнения изобретения блок может иметь сколотую или граненую переднюю поверхность с тремя сторонами (фиг. 4-6).

Предлагаемый блок обычно также имеет две боковые стороны 14 и 16 (фиг. 1-6), которые определяют его форму и способствуют его выравниванию при укладке. Боковые стороны блока могут иметь различную форму, например, быть плоскими, наклонными или изогнутыми. Боковые стороны также могут иметь насечки, пазы или другие рельефные элементы, соответствующие любым требуемым средствам дополнительного выравнивания и крепления блока при установке.

Один предпочтительный вариант выполнения боковых сторон показан на фиг. 1-6. Как видно из чертежа, стороны 14 и 16 наклонены так, что ограниченный ими блок в зоне его передней поверхности 12 шире, чем в зоне его задней поверхности 18. Углы, образованные боковыми сторонами (см. фиг. 3 и 6) с задней поверхностью, обозначенные α, могут находится в диапазоне 70 - 90o, предпочтительно 75 - 85o.

Боковые стороны могут также иметь углубления 22A и 22B для размещения в них средств крепления и выравнивания блоков при их установке. В соответствии с одним вариантом выполнения изобретения углубления выполнены на всю высоту блока - от его верхней 10 до нижней 8 поверхности. Кроме того, эти углубления могут быть наклонными по высоте блока для возведения стены, которая, поднимаясь по высоте, постепенно отступает назад. Углубления, сопрягаемые с выступом 26, также могут быть наклонными для того, чтобы подпорная стена была по существу вертикальной.

Угол наклона и размеры углублений согласно изобретению могут варьироваться. Однако площадь углубления в зоне нижней поверхности 8 блока должна быть приблизительно равна площади сопрягаемого с ним выступа 26 или несколько больше. Целесообразно, чтобы площади углублений вблизи верхней поверхности 10 блока были больше выступа 26 не менее чем на 5%, предпочтительно, не менее чем на 1-2%. Это обеспечит возможность соответствующего перемещения блоков какого-либо сооружения в месте их установки, а также некоторого отклонения назад блоков вышележащих рядов подпорного сооружения. Кроме того, путем изменения размера и расположения углубления относительно выступа 26 возможно изменение отклонения стены. Кроме того, путем изменения положения выступа в углублении большего относительного размера возможно изменение отклонения подпорного сооружения. Например, при сдвиге блоков до упора вперед может быть достигнуто отклонение стены приблизительно 3 мм (1/8 дюйма). При сдвиге блоков до упора назад может быть получено отклонение до 19 мм (3/4 дюйма). Здесь под перемещением вперед и назад подразумевается перемещение выступа 26 в пределах углублений 22A и 22B.

Обычно функции, выполняемые верхней 10 и нижней 8 поверхностями блока аналогичны функциям его боковых сторон. Верхняя 10 и нижняя 8 поверхности определяют форму блока и способствуют его выравниванию при установке в любом подпорном сооружении. По этой причине верхняя и нижняя поверхности блока являются, как правило, плоскими.

Как показано на фиг. 1-6, верхняя или нижняя поверхность предпочтительно имеет выступ 26. Выступ во взаимодействии с углублениями 22A и 22B боковых сторон служит для закрепления блоков на месте в подпорном сооружении при их установке рядами или совместно путем выравнивания выступов 26 в углублениях. Выступы могут быть произвольной формы, но предпочтительной является форма овала или кости. Как видно из фиг. 1-6 и 9-11, выступ может иметь первую и вторую круговые или продолговатые части, соединенные посередине более узкой частью такой же высоты. Узкая центральная часть выступа 26 (фиг. 1-6) позволяет производить ориентацию блоков и обеспечивает установочную опору для стен с внутренней и внешней кривизной, а также возможность относительного поворота выступа 26 внутри углубления 22A или 22B. В свою очередь, та часть выступа в форме кости, которая имеет большую площадь поверхности, способствует повышению его сопротивления действию сил, которые могли бы вызвать перемещение отдельных блоков стены или разрушение этого элемента блока.

Выступы могут иметь сформированные на них утолщения или буртики высотой приблизительно 9,5-19 мм (3/8 - 3/4 дюйма), предпочтительно 13-16 мм (1/2-5/8 дюйма). Ширина или диаметр выступов могут находиться в интервале 25-76 мм (1-3 дюйма), предпочтительно 38-64 мм (1,5-2,5 дюйма). При перевозке выступы могут быть защищены от повреждения путем переворачивания блоков при штабелировании, так как при этом выступы располагаются в отверстиях 30.

В общем случае, выступы 26 и углубления 22A и 22B могут быть использованы в сочетании с любыми другими средствами, способствующими укреплению стены, подпирающей насыпь. Такие устройства включают анкерные тяги, грунтовые анкеры, а также анкерные сетки такие, как GEOGRID, поставляемые корпорацией Мирафи, или GEOMET, поставляемые компанией Амоко.

Задняя поверхность 18 блока обычно служит для определения его формы, для выравнивания блока как элемента любого подпорного сооружения, а также для подпирания грунта или насыпи. С этой точки зрения, задняя поверхность блока может иметь любую форму, согласующуюся с указанными функциями.

Один предпочтительный вариант выполнения задней поверхности блока представлен на фиг. 1-6. Задняя поверхность может быть плоской и иметь части 28A и 28B, выступающие за боковые стороны блока. Для того, чтобы улучшить транспортабельность блока, он может быть отформован с любым количеством отверстий, включая центральное отверстие 30, которое позволяет уменьшить вес при формовании. Кроме того, эти отверстия позволяют заполнять блок грунтом или другими материалами, такими как камень, гравий, щебень и т.п., способствующими увеличению полезной массы блока на единицу площади передней поверхности. Отверстия могут быть выполнены также в передней части блока, например, отверстия 34 и 36. Дополнительный заполнитель может засыпаться в отверстия 30, 34 и 36, а также в отверстия, сформированные соответственно между поверхностями 28A и 28B и прилегающими боковыми сторонами 14 и 16.

При использовании блоки предпочтительно устанавливают вплотную друг к другу с образованием ряда заполняемых полостей. Целесообразно, чтобы каждый блок имел центральную заполняемую полость 30, а также вторую полость, образуемую между двумя любыми смежно установленными блоками. Эта вторая полость образована противоположными боковыми сторонами 14 и 16 и смежно установленными задними поверхностями 28A и 28B. Вторая полость, образованная в подпорном сооружении двумя соседними блоками, удерживает заполнитель и, кроме того, увеличивает массу или реальный удельный вес на единицу площади передней поверхности любого сооружения из блоков.

Незаполненный блок может в среднем весить 52-70 кг (115-155 фунтов), предпочтительно 52-57 кг (115 - 125 фунтов) на 0,093 м2 (1 фут2) передней поверхности. После заполнения масса блока изменится в зависимости от использованного заполнителя и в предпочтительном варианте составит 73-82 кг (160-180 фунтов), предпочтительно 75-80 кг (165-175 фунтов) на 0,093 м2 (1 фут2) передней поверхности при использовании каменной засыпки такой, как гравий или щебень класса 5, применяемый при строительстве дорожных оснований.

Два альтернативных предпочтительных варианта выполнения блока по данному изобретению показаны на фиг. 9-11. Первый, изображенный на фиг. 9, представляет блок, имеющий полости 34 и 36 для засыпки. Кроме того, этот блок имеет выполненные в боковых сторонах углубления 22A и 22B и выступ для надлежащей стыковки с блоками, показанными на фиг. 1-6 или 10-11. В сочетании с другими описанными здесь вариантами выполнения блока этот блок служит для завершения кладки стен, имеющих опорные ряды, сложенные из более тяжелых блоков, блоками, которые меньше, легче и проще в установке на более высокие и самые высокие ряды. Если не оговорены дополнительные требования, то блок, изображенный на фиг. 1-6 и 10-11, может иметь больший размер от передней до задней поверхности, чем блок на фиг. 9, что позволяет сооружать конструкции наподобие показанной на фиг. 12. Кроме того, использование выступа 26 в форме кости позволяет обеспечить взаимное зацепление этих блоков с блоками нижних рядов кладки для сооружения стены с высокой конструкционной целостностью (см. фиг. 12).

Блоки, изображенные на фиг. 9, могут вести приблизительно 27-45 кг (60 - 100 фунтов), предпочтительно 34-43 кг (75-95 фунтов) и наиболее предпочтительно 36-41 кг (80-90 фунтов), а после засыпки масса блока составит 41-59 кг (90-130 фунтов), предпочтительно 43-57 кг (95-125 фунтов) и наиболее предпочтительно 48-52 кг (105-115 фунтов) на 0,093 м2 (на 1 фут2) передней поверхности при использовании каменной засыпки, такой как гравий или щебень класса 5, применяемый при строительстве дорожных оснований.

Другой альтернативный вариант выполнения блока по данному изобретению показан на фиг. 10 и 11. Блок, изображенный на фиг. 10 и 11, имеет наклонные анкерные лапы 24A и 24B, а также наклонные участки 18A и 18B задней поверхности 18.

Соответствующие задней поверхности 28A и 28B (фиг. 11) имеют уменьшенный угол α, способствующий увеличению конструктивной целостности стены благодаря увеличению ее сопротивления силам, стремящимся ее разрушить. Наклонные задней поверхности 28A и 28B обеспечивают естественное статическое усилие, противодействующее давлению, которое оказывает насыпь в зависимости от угла ее естественного откоса на любое подпорное сооружение. Наклонные задние поверхности 28A и 28B могут быть закреплены в засыпке между соседними блоками. Любой силе, стремящейся сдвинуть этот блок вперед, противодействует сопротивление, создаваемое наклоненными вперед задними анкерными лапами, вдвигающимися в засыпку или, в случае опорного ряда кладки, в грунт под стеной.

Кроме того, использование наклонных задних поверхностей облегчает производство предлагаемых блоков. Характерно, что наклоненные задние поверхности 28A и 28B способствуют улучшению транспортабельности блоков после их уплотнения и формовки при транспортировке на участок для выдерживания бетона. Близкое расположение блоков на конвейере может привести к их соприкосновению. Если оно происходит при высокой скорости, блоки могут быть повреждены. Кроме того, использование конвейера, имеющего криволинейные участки на пути транспортировки, может привести к контакту между блоками и их повреждению. Выполнение лап 24A и 24B задней поверхности наклонными позволяет использовать более простой и универсальный конвейерный транспорт, а также способствует повышению прочности задних анкерных лап.

Выполнение задних поверхностей блока наклонными также способствует формированию полости при смежной установке двух блоков в одной плоскости. Эта полость может быть использована для размещения заполнителя любого типа, включая гравий, песок или даже бетон. Конструкция предлагаемого блока допускает установку блоков с поворотом или смещением при возведении подпорных стен. Внутреннее отверстие 30, выполненное в блоках, изображенных на фиг. 1-6 и 10-11, может быть использовано в сочетании с полостями, образованными соседними блоками, для создания сети каналов для размещения заполнителя. Следует отметить, что при смещении блоков одного ряда относительно блоков другого ряда, отверстие 30 блока второго ряда может размещаться над полостью, образованной двумя соседними блоками первого ряда. Таким образом, отверстие 30 второго ряда блоков оказывается установленным вровень с полостью в нижнем ряду, которая может быть заполнена гравием, пески и т.д. через отверстие второго ряда блоков. Установка последующих рядов кладки позволяет образовывать ряды вертикальных каналов в подпорном сооружении (см. фиг. 7).

Лапы 24A и 24B могут иметь отклонение от оси, проходящей по задней поверхности 18, по направлению к передней поверхности блока на угол приблизительно 5-20o, предпочтительно 7-15o и наиболее предпочтительно 10-12o. Угол β может лежать в интервале 60-80o, предпочтительно 60-75o и наиболее предпочтительно 65-70o. Вес этого блока (см. фиг. 10 и 11) может быть 45-68 кг (100-150 фунтов), предпочтительно 50-64 кг (110-140 фунтов) и наиболее предпочтительно 52-57 кг (115-125 фунтов), а после заполнения 95-120 кг (210-265 фунтов), предпочтительно 100-116 кг (220-255 фунтов) и наиболее предпочтительно 102-109 кг (225-240 фунтов) на 0,093 м2 (1 фут2) передней поверхности в случае использования каменной засылки, такой как гравий или щебень класса 5, применяемый при строительстве дорожных оснований.

Еще одним предпочтительный вариант выполнения блока по данному изобретению показан на фиг. 13-16. Установлено, что при возведении сооружения наподобие тех, что показаны на фиг. 7, 8 и 12, например, подпорной стены, могут иметь значение такие факторы, как размеры блока, длина и высота сооружения, свойства окружающей среды, включая тип насыпи за стеной, а также место ее расположения, включая рельеф местности, погодные условия и т.д. Кроме того, в зависимости от использованного способа изготовления блока некоторые факторы, связанные с размерами блока, а также с различными выступами, отверстиями и другими конструктивными элементами блока, также могут иметь значение. В частности, при возведении ландшафтного сооружения, такого, как показано на фиг. 8, конструкция возводится по одному ряду с размещением сзади стены соответствующей засыпки. После завершения каждого последующего ряда давление на стену стремится сдвинуть его блоки вперед. Взаимное зацепление выступа 26 и углублений 22A и 22B в целом препятствует относительному перемещению блоков любых двух рядов.

Установлено, что конструкционная целостность сооружения из фигурных блоков для каменной кладки в целом зависит от коэффициента трения блоков смежных рядов, площади опорной поверхности блоков, использованных в сооружении, и вида выступа 26. Как правило, выступ служит для крепления блока, на котором он размещен, или блоков следующего смежного ряда благодаря его сопряжению с углублениями 22A и 22B. Если боковые поверхности используемого выступа имеют переменные углы наклона, тенденция к выталкиванию блоков из стены, вызванному давлением насыпи, существенно снижается. Кроме того, установлено, что при использовании выступа, боковые поверхности которого имеют переменные углы наклона, организация производства может быть оптимизирована, а его эффективность увеличена.

Как видно на фиг. 13 и 14, композитные блоки для каменной кладки в соответствии с этим вариантом выполнения изобретения в основном подобны тем, которые показаны на фиг. 9-11. Эти блоки имеют отверстия 30 и 35, а передняя их поверхность 12 может быть ограненной (см. фиг. 13, участки 12A и 12B) или неограненной (см. фиг. 14). Блоки имеют углубления 22A и 22B и выступ 26, который может занимать часть верхней поверхности 10 блока и граничить с углублениями 22A и 22B.

Как показано на фиг. 13 и 14, выступ, как правило, имеет первую, вторую, третью и четвертую боковые поверхности. В соответствии с данным изобретением углы наклона каждой боковой поверхности могут отличаться друг от друга для повышения надежности установки блоков и удобства их обработки. Первая боковая поверхность 26A, имеющая длину A, обычно может располагаться смежно с отверстием 35. Вторая боковая поверхность 26B выступа, имеющая длину B, может, как правило, быть расположена вблизи отверстия 30. В свою очередь, третья и четвертая боковые поверхности 26C, имеющие длину C, могут быть расположены вблизи углублений 22A и 22B.

В связи с тем, что предлагаемый блок может использоваться в сооружениях любой конфигурации, дополнительный вид выступа, выполненного в соответствии с предпочтительным вариантом выполнения изобретения, показан на фиг. 15, где видны три боковых поверхности выступа 26: поверхности 24A и 26B и соединяющая их поверхность 26C. В данном случае поверхность 26B выступа 26 обращена к задней поверхности 18 блока, наклонена и таким образом выполняет роль стопорного или вкладного устройства, надежно предохраняющего любой блок, установленный вплотную к нему, от перемещения вперед при укладке с взаимным зацеплением, т.е. при взаимном зацеплении выступа одного блока с углублениями второго, смежного блока.

Кроме того, благодаря такому изменению наклона поверхности 26A выступа, при котором угол между верхней поверхностью 10 блока и поверхностью 26A выступа (или по отношению к вертикали) уменьшается, выполнение выступа при формовке блока становится более удобным. Уменьшение угла наклона поверхности 26А по отношению к вертикали позволяет осуществить установку и снятие нагреваемого основания стриппера таким способом, который обеспечивает снижение тенденции к застреванию заполняющего вещества в выемке основания стриппера (см. 79 на фиг. 17А). К тому же, расположение поверхностей 26A и 26B выступа может зависеть от того, как используется блок, при этом поверхность 26B расположена так, чтобы препятствовать перемещению вперед последующих рядов блоков, а поверхность 26A так, чтобы упростить изготовление блока, но без снижения конструкционной целостности возводимого сооружения, например, стены.

Целесообразно, чтобы выступ 26 перекрывал участок верхней поверхности 10 блока между углублениями 22A и 22B. В этом случае поверхности 26C выступа простираются на расстояние C, как можно видеть из фиг. 13 и 14. К тому же, боковые поверхности 26C выступа 26 могут быть расположены под любым углом относительно вертикали, который способствует простоте изготовления и конструкционной целостности любого сооружения, выполненного из предлагаемых блоков.

Прохождение выступа 26 поперек участка верхней поверхности 10 блока также облегчает изготовление. Обычно при изготовлении предлагаемого блока форму заполняют композитной смесью до необходимого объема. Затем нагреваемое основание стриппера опускают на материал заливки для его уплотнения и формования блока с одновременным формированием выступа 26 посредством соответствующей выемки 79 в нижней поверхности основания стриппера (см. фиг. 17A).

Протяженность выступа 26 от углубления 22A до углубления 22B приводит к формированию отверстия на каждой поверхности основания около его внешней кромки, которая простирается по всей ширине основания. Если материал заливки случайно остается внутри выемки 79, используемой для формирования выступа 26, он может быть эффективно удален при помощи автоматизированных средств, таких как щетка, скребок и т.п. Выход выемки 79 на внешнюю кромку основания стриппера позволяет щетке перемещаться по нижней поверхности пластины основания для удаления материала заливки, случайно оставшегося в этой зоне.

В соответствии с наиболее предпочтительным вариантом выполнения изобретения фиг. 16 показывает увеличенное поперечное сечение выступа 26. На фиг. 16 можно видеть, что поверхность 26B выступа расположена под углом δ относительно вертикали, обозначенной осью x-x'. Для того, чтобы обеспечить наибольшее сопротивление смещению вперед блока в соседнем ряду кладки, угол δ составляет 0-10o, предпочтительно 2-7o, и наиболее предпочтительно около 5o по отношению к вертикали.

Далее, для того, чтобы облегчить производство поверхность 26A выступа расположена под углом θ, что позволяет упростить производство и способствовать предотвращению прилипания материала заливки к нижней поверхности основания стриппера. В общем случае угол θ находится в интервале 10 - 25o, предпочтительно 15 - 22o и наиболее предпочтительно - около 20o по отношению к вертикали, показанной на фиг. 16 осью z-z'.

Кроме того очевидно, что ориентация поверхностей 26A и 26B выступа может варьироваться в зависимости от конструкции блока и способа его использования в общем ландшафтном сооружении. Целесообразно использовать поверхность 26B для удержания блоков смежных рядов кладки на месте и противодействия их смещению вперед под давлением, создаваемым насыпью за сооружением. Кроме того, поверхность 26A выступа, как правило, расположена в ненагруженной зоне выступа с тем, чтобы облегчить производство. Как отмечалось ранее, угол отклонения от вертикали поверхности 26C выступа может лежать в пределах, допускаемых для поверхности 26A выступа. В общем случае угол отклонения поверхности 26C выступа должен быть таким, чтобы сохранялась структурная целостность блока, обеспечивалось максимальное сопротивление воздействию блоков соседних рядов и удобство при производстве.

На практике выступ 26 может простираться от углубления 22A до углубления 22B на участке верхней поверхности блока. В соответствии с этим вариантом выполнения изобретения, как показано на фиг. 13-16, высота выступа составит 6,4-19 мм (1/4-3/4 дюйма), предпочтительно 9,5-12,7 мм (3/8-1/2 дюйма). Полная ширина выступа от поверхности 26A до поверхности 26B составляет 25-102 мм (1-4 дюйма), предпочтительно 51-76 мм (2-3 дюйма) и наиболее предпочтительно - около 64 мм (2,5 дюйма). Кроме того очевидно, что эти интервалы могут быть изменены в пределах объема изобретения.

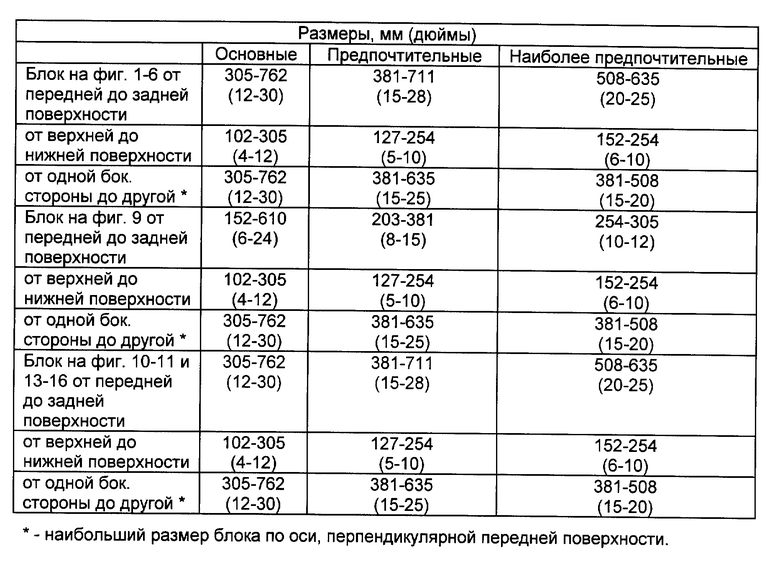

Так как все блоки, изображенные здесь, могут быть выполнены с различными размерами, таблица является основным руководством по размерам.

Предлагаемый композитный блок 5 для каменной кладки подпорных сооружений может использоваться для строительства различных ландшафтных сооружений. Примеры сооружений, которые могут быть возведены из предлагаемых блоков, показаны на фиг. 7 - 8. На фиг. 7 показано, что предлагаемый блок может использоваться для возведения подпорной стены 10 путем укладки отдельных рядов блоков и сооружения таким образом стены любой желаемой высоты.

Как правило, возведение таких сооружений, как подпорная стена 10, начинается с прокладки траншеи ниже уровня почвы для размещения в ней первого ряда блоков. После этого траншею частично засыпают и утрамбовывают или выравнивают. Затем в траншею укладывают первый ряд блоков, после чего устанавливают последующие ряды блоков на предшествующие ряды, засыпая при этом стену грунтом.

Блоки, выполненные по данному изобретению, могут быть использованы при строительстве криволинейных извилистых стен. Блоки могут устанавливаться под углом друг к другу с образованием извилистой линии с выпуклостями и вогнутостями. Для возведения вогнутой стены блоки устанавливают вплотную друг к другу с уменьшением поверхности 28A или поверхности 28B одного или обоих блоков. Такое уменьшение можно выполнить путем скалывания лапы 24A или лапы 24B вблизи канавки 19 (см. фиг. 1 и 4) при помощи зубила. Целесообразно, чтобы канавка 19 располагалась на задней поверхности 18 блока, позволяя уменьшить соответствующую лапу (24A или 24B) при сохранении между блоками достаточного свободного пространства для засыпки. Сооружения, возводимые из композитных блоков для каменной кладки, представлены в патенте США N 5062610, включенном в настоящее описание посредством ссылки.

Конструкция не предполагает использования поддерживающих устройств, однако для крепления блоков в грунтовой насыпи за стеной может быть использована поддерживающая анкерная сетка. Одно из преимуществ предлагаемого блока состоит в том, что несмотря на отсутствие стержней взаимодействие выступов 26 с углублениями 22A и 22B приводит к деформации сетки и ее закреплению при ее зажатии между двумя смежными блоками разных рядов кладки.

Кроме того, еще один вариант выполнения блоков по данному изобретению позволяет использовать блоки 40, наподобие изображенных на фиг. 1-6 и 10-11, вместе с более короткими блоками 42 при возведении подпорной стены (фиг. 12). Анкерные тяги, грунтовые анкеры и анкерные сетки могут быть использованы для установки подпорной стены 46. Большой вес на единицу площади передней поверхности изображенных здесь блоков допускает использование в фундаментных рядах кладки таких блоков, которые изображены на фиг. 1-6 и 10-11, а в вышележащих рядах - блоков наподобие изображенных на фиг. 9. Кроме того, конструкция всех блоков, описанных в изобретении, допускает использование таких крепежных средств, как геометрические анкерные сетки, грунтовые анкеры и тяги. Такие крепежные устройства могут быть полезны при установке меньших по размеру блоков, используемых, например, в верхней части подпорного сооружения.

Изобретение также относится к нагреваемому основанию стриппера, узлу, составленному из основания стриппера и опалубочной формы и способу формования бетонных блоков с использованием основания и формовочного узла.

Основание стриппера и формовочный узел в общем случае содержат пластину 70, имеющую нижнюю 75 и верхнюю 77 поверхности (фиг. 17А). Пластина 70 может иметь выемки наподобие выемки 79 на нижней поверхности 75 для формования элементов блока (см. также 26 на фиг. 1 и 4). Нагревательные элементы 78 могут быть установлены на верхней поверхности 77 пластины основания стриппера.

Как показано на фиг. 17С, над нагревательными элементами 78 на верхней поверхности пластины основания стриппера расположен тепловой экран 80. Форма нижней стороны теплового экрана такова, что он закрывает нагревательные элементы 78. После установки экрана 80 над верхней поверхностью 85 пластины 70 электропровод нагревательных элементов 78 может быть пропущен сквозь экран 80 и далее в головной узел.

Узел может также содержать стойку 90 для прикрепления его к головной части 95 агрегата для производства блоков. Стойка 90 обеспечивает установку пластины 70 в агрегате для производства блоков с необходимым промежутком и изолирует головную часть от тепла, исходящего от поверхности пластины 70.

Узел также содержит опалубочную форму 50, внутренний периметр которой соответствует внешнему периметру пластины 70. Форма имеет открытую центральную часть 63, окруженную стенками формы. Установленный снизу формы поддон (не показан) используется для удержания в ней бетонной заливки и транспортировки готовых блоков от формовочного агрегата.

Пластина 70 служит для установки на нем нагревательных элементов 78 и для формирования тела блока, а также его элементов с помощью выемок 79 в нижней поверхности 75 пластины. При работе пластина 70 служит для уплотнения материала заливки, размещенного в форме, а после формования для выталкивания из формы 50 или распалубки блока.

Пластина 70 может иметь ряд вариантов выполнения или формы, включая такие, которые предполагают формирование украшений или конструктивных элементов для формируемого блока. Для изготовления основания стриппера могут использоваться различные легированные стали, если они имеют достаточную упругость и твердость для противодействия абразивным материалам, часто используемым в бетоне. Пластину 70 как правило изготавливают из легированных сталей, способных противостоять длительному прессованию и сохранять допуски в агрегате, в то же время передавая тепло от нагревательных элементов через пластину 70 к заливке. Таким образом, все тепло нагревательных элементов поглощается бетонной смесью.

Целесообразно, чтобы пластина 70 была выполнена из цементированной стали, которая, кроме того, может быть термообработана после ковки. Предпочтительные металлы включают легированные стали, имеющие твердость по Роквеллу (шлака "C") от приблизительно 60-65 единиц, обеспечивающие оптимальную износостойкость и необходимую жесткость. Например, может быть использована высококачественная углеродистая сталь 40-41 AISI (закаленная сталь с высоким содержанием никеля), углеродистая сталь 40-50 (с содержанием никеля) и т.п. Предпочтительными материалами являются углеродистая сталь, структурный показатель ASTM которой составляет A36, а также A513 или трубная А500, имеющие показатель ASTN 42-40 (закаленные на твердость по шкале "C" Роквелла до 20 тысячных на 25,4 мм (1 дюйм). Выполнение пластины 70 и крепление ее к узлу головной части может быть осуществлено любыми известными способами, в том числе с помощью болтового соединения.

Одна предпочтительная конструкция нагреваемого основания стриппера, соответствующая форме блока, показана на фиг. 17A. Основание стриппера содержит первую секцию 72 и вторую секцию 74, причем первая секция 72 имеет выемки 79 на нижней поверхности 75 основания. Нагревательный элемент 78 установлен над выемкой 79. Внешний периметр пластины 70 может в целом соответствовать внутреннему контуру формы 50. Нагревательные элементы 78 предпочтительно установлены в непосредственной близости от выемки 79 на нижней поверхности 75 основания для облегчения формования тех частей блока, которые образуются при помощи выемки 79 в пластине 70. На чертеже показана одна форма выемки 79, однако пластина 70, в зависимости от назначения формуемого блока, может применяться для формирования различных вариантов его выполнения при помощи выемок в ее нижней поверхности 75.

Изобретение может содержать по меньшей мере один нагревательный элемент 78. В общем случае нагревательный элемент предназначен для генерирования и передачи лучистой энергии на верхнюю поверхность 77 пластины 70. Нагревательные элементы преимущественно устанавливают вблизи выемки 79, расположенной в нижней поверхности 75 пластины основания.

В общем случае в соответствии с изобретением может быть использовано различное количество нагревательных элементов 78 различных типов. Однако в качестве предпочтительных нагревательных элементов должны быть приняты такие, которые противостоят сильной вибрации, грязи и пыли, характерным для такой среды. Предпочтительными являются такие нагревательные элементы, которые легко устанавливаются и извлекаются из устройства. Это позволяет облегчить обслуживание узла основания стриппера при отсутствии опасности травмирования персонала из-за термического воздействия и без необходимости полного разъединения формы 50, пластины 70, экрана 80 и стойки 90.

Нагревательный элемент может содержать несколько электрических сопротивлений, которые могут, например, иметь компоновку с жестким монтажом, на твердых телах, полупроводниковых схемах и т.д. Нагревательный элемент 78 как правило установлен над выемками 79 в нижней поверхности 75 основания стриппера (фиг. 17A). Благодаря такой установке нагревательный элемент 78 способен нагревать пластину 70 в той зоне, где это более всего требуется, т.е. там где формируются конструктивные элементы блока (в данном случае - выступ 26, см. фиг. 1) из бетонной смеси, залитой в форму.

Нагревательный элемент 78 может содержать ряд имеющихся в продаже элементов. Обычно мощность нагревательного элемента составляет от 300 Вт и выше, в зависимости от условий применения. Мощность нагревательного элемента может находиться в пределах 400-1500 Вт, предпочтительно 450-750 Вт, и наиболее предпочтительно - около 600 Вт. Питание нагревательных элементов может осуществляться от различных источников, включая например, источники питания на 110 вольт, оснащенные автоматическими выключателями на 20-25 А, которые позволяют узлу работать на стандартном потребительском электрическом токе. Если возможно, узел может получать питание от трехфазных источников энергии на 220 В, оснащенных автоматическими выключателями на 50 А, или других известных источников питания. В противном случае низкое энергопотребление узла позволяет использовать его в любой среде с минимальным энергоснабжением.

Элементы, применение которых в изобретении может быть полезным, содержат сменные нагреватели, поставленные Вулкан Электрик Компании через своего дистрибьютера Грэнджер Индастриал Ко., штат Миннесота. Эти элементы, как было установлено, обеспечивают удобство установки на основание стриппера и снятия, а также достаточную стойкость к воздействию вибрации, грязи, пыли и других неблагоприятных факторов, характерных для в таких условий.

В общем случае нагревательные элементы могут получать питание как от источников с жестким монтажом, так и от любых других известных источников питания. При использовании источников с жестким монтажом питание может подводиться через отверстия 88 в экране 80 и стойке 90. Управление нагревательным элементом 78 может осуществляться снаружи при помощи различных известных цифровых и аналоговых устройств, размещенных вне агрегата для производства блоков.

Нагревание элементов 78 основания стриппера позволяет формировать конструктивные элементы блока, такие как выемки или выступы, или их сочетания без загрязнения пластины 70 основания. Конструктивный элемент блока по существу формируется путем поверхностного отвердения бетонной заливки вблизи элемента 78. Это способствует формованию конструктивного элемента блока, который имеет не только привлекательный внешний вид, но и высокую степень конструктивной целостности.

Изобретение может также содержать такие средства крепления нагревательного элемента 78 к пластине 70 стриппера, как нагревательный узел. Примеры крепежных устройств для нагревательных элементов 78 можно найти в переуступленной заявке на патент США N 07/828031, поданной 30 января 1992, включенной в настоящее описание посредством ссылки.

Основание стриппера может также содержать тепловой экран 80, показанный пунктиром (фиг. 17A), обеспечивающий тепловую защиту и изоляцию нагревательных элементов 78 и формовочного агрегата. Тепловой экран 80 также служит для отражения тепла нагревательных элементов 78 на пластину 70.

В соответствии с изобретением тепловой экран 80 может иметь различные форму и размеры. В предпочтительном варианте тепловой экран 80 должен охватывать нагревательные элементы. В этом случае целесообразно, чтобы тепловой экран имел внутри полость и был выполнен с возможностью его установки поверх нагревательных элементов 78, установленных на верхней поверхности 77 пластины 70. При этом целесообразно, чтобы экран 80 был установлен вровень с верхней поверхностью 77 основания стриппера.

В предпочтительном варианте между верхней поверхностью нагревательного элемента и отверстием или полостью в тепловом экране 80 существует зазор. Воздух в этом дополнительном зазоре также служит для изоляции стойки и формовочного агрегата от тепла, создаваемого тепловым элементом 78.

В общем случае тепловой экран 80 может содержать любой металлический сплав, имеющий низкую теплопроводность. Металлические сплавы такие, как латунь, медь или их сочетания пригодны для изготовления теплового экрана 80. Также пригодны алюминий и его окислы и сплавы. Сплавы и окислы алюминия предпочтительны для изготовления экрана 80 благодаря простоте их приобретения. Алюминиевые сплавы, имеющиеся показатель ASTM 6061-Т6 и 6063-Т52, в целом имеют предпочтение перед чистым алюминием.

Кроме того, узел может содержать стойку 90 головной части, прикрепленную к пластине 70 для установки узла головной части в положении, облегчающем уплотнение, и присоединения его к агрегату для производства блоков.

В общем случае стойка 90 головной части может иметь ряд вариантов выполнения, обеспечивающих достижение этой цели. Она может также использоваться для поддержки и размещения различных электропроводов или других деталей узла основания стриппера, которые не удалось разместить на пластине 70 и на тепловом экране 80.

Кронштейн 90 головной части может быть изготовлен из различных металлических сплавов, способных противостоять рабочим нагрузкам, возникающим в процессе формования блока. Предпочтение здесь отдается легированным сталям, имеющим твердость по Роквеллу (шкала "C" ) приблизительно 60-65 единиц, что обеспечивает оптимальную износостойкость и требуемую жесткость.

В общем случае для изготовления стойки головной части формы используют высококачественную углеродистую сталь 40-41 AISI (закаленную сталь с высоким содержанием никеля), углеродистую сталь 40-50 (с содержанием никеля) и т.п. Предпочтительным материалом является углеродистая сталь, имеющая структурный показатель ASTM А36. В общем случае стойка 90 головной части может быть изготовлена с использованием известных средств.

Узел может также содержать форму 50. Форма служит для формования блоков. Соответственно, форма может быть выполнена из любых материалов, способных противостоять давлению, прикладываемому к заливке блока со стороны головной части. Предпочтительным металлом является легированная сталь, имеющая твердость по Роквеллу (шкала "C") приблизительно 60-65 единиц, что обеспечивает оптимальную износостойкость и требуемую жесткость.

К другим металлам, подходящим для изготовления формы по данному изобретению, относится высококачественная углеродистая сталь 40-41 AISI (закаленная сталь с высоким содержанием никеля), углеродистая сталь 40-50 (с содержанием никеля) и т. п. Предпочтительным материалом является углеродистая сталь, имеющая структурный показатель ASTM A36.

Форма 50, используемая в изобретении, может принимать различные очертания в зависимости от вида формуемого блока и может быть изготовлена любым известным способом. Как правило, форму изготавливают путем фрезерования стальной заготовки с дальнейшей разметкой обработанной поверхности, предварительной приваркой формообразующих элементов и термообработкой формы. Термообработка, как правило, может производиться при температуре 538-760oC (1000-4000o F) в течение 4-10 ч в зависимости от способности стали выдерживать ее без деформации и коробления. После термообработки производится окончательная приварка элементов формы.

Возвращаясь к описанию отдельных элементов формы, следует упомянуть, что стенки формы, как правило, служат для противодействия давлению, создаваемому агрегатом для производства блоков. Кроме того, стенки предопределяют высоту и толщину изготавливаемых блоков. Стенки формы должны иметь толщину, которая обеспечит рабочие параметры процесса формования блока, обусловленные конструктивными особенностями формы.

В общем случае, как видно из фиг. 17B, форма имеет переднюю стенку 52, заднюю стенку 54, а также боковые стенки 51 и 58. Как отмечалось, каждая из этих стенок служит для удержания заливки в рабочем пространстве при уплотнении и таким образом обеспечивает формование блока. Соответственно, форма каждой из этих стенок должна соответствовать ее назначению.

Боковые стенки 51 и 58 формы могут принимать любые очертания в соответствии с назначением формы. В предпочтительном варианте каждая боковая стенка имеет выступ 64, по существу, постоянного размера по высоте формы для формования в блоке углублений 22A и 22B.

Однако если требуется, чтобы углубления 22A и 22B имели коническую форму, как показано на фиг. 2 и 5, то ширина выступов на верхней стенке формы может быть больше, чем на нижней. Полученные в результате углубления 22A и 22B можно видеть в различных вариантах выполнения блока, показанных на фиг. 1-6 и 9-11, которые тоже предусматривают возможность извлечения блока из формы 50 при производстве.

Форма может также содержать по меньшей мере один опорный стержень 60 и по меньшей мере один формирующий сердечник 62. Опорные стержни 60 удерживают сердечник 62 в полости 63 формы. Опорные стержни могут иметь любую форму, размеры или материал выполнения, которые соответствуют их значению.

Из фиг. 17B наглядно видно, что предпочтительная длина опорного стержня 60 позволяет ему перекрыть по ширине форму 50 с опорой на противоположные боковые стенки 51 и 58. Опорный стержень 60 удерживает сердечник 62 в центральном отверстии 63 формы. В соответствии с этим назначением опорный стержень 60 обычно устанавливают в центральной зоне 63A противоположных боковых стенок 51 и 58. Сердечник 62 может также удерживаться на месте при помощи дополнительной опоры 62A (показана контуром), размещенной между задней стенкой 54 и формы 50 и сердечника 62. Фиксация опорного стержня 60 может также осуществляться при помощи крепежной скобы 85, закрепленной на внешнем верхнем краю формы 50 на краях стенок 51, 52, 58 и 54. Использование этих опорных конструкций уменьшает вибрацию сердечника во время формования.

Как показано пунктиром на фиг. 17B, сердечник 62 поддерживается стержнем 60, перекрывающим форму 50 по ширине с опорой на противоположные боковые стенки 51 и 58. Сердечники имеют ряд назначений. Они служат для формования полостей в изготавливаемом блоке. Кроме того, сердечники облегчают блоки, уменьшают количество материала заливки, необходимого для изготовления блока, и способствуют улучшению его транспортабельности, что облегчает транспортировку и установку блоков.

Как показано на фиг 17B, в предпочтительном варианте сердечник 62 прикреплен к опорному стержню 60 в областях установки 60A. Области 60A способствуют установке сердечников в нужном положении. Как можно видеть на чертеже, опорный стержень 60 выступает вверх из формы 50. Вследствие этого пластина 70 и стойка 90 могут быть разделены на части соответственно пазами 76 и 96 (фиг. 17A). Отдельные части пластины 70 и стойки обеспечивают возможность достаточного уплотнения материала заливки без помех со стороны опорных стержней 60. Различные части пластины 70 и стойки 90 могут в свою очередь удерживаться головной частью 95.

Сборка предлагаемой формы может вестись различными способами, один из которых показан на фиг. 17B. Целесообразно, чтобы форма скреплялась при помощи двух наружных балок 55 и 56, каждая из которых имеет внутренние выемки соответственно 61 и 67. Как можно видеть из чертежа, резьбовые элементы 57 могут быть установлены в передней 52 и задней 54 стенках формы 50. Боковые стенки 51 и 58 формы могут крепиться к наружным балкам при помощи плоских гаек 65, пригнанных по размеру для установки в выемках 61 и 67 с возможностью фиксации в выемках 61 наружной балки болтами 53. Таким образом осуществляется фиксация формы 50, несмотря на то, что она собрана из отдельных деталей.

Дополнительным аспектом настоящего изобретения является процесс отливки или формования композитных блоков для каменной кладки с использованием сборной формы кладочного блока (фиг. 17A и 17B). В общем случае процесс производства включает формование блока путем заполнения формы смесью и образование блока путем уплотнения смеси в форме посредством приложения давления к обрабатываемой смеси на открытом верхнем торце формы блока. Основные этапы процесса показаны на технологической схеме, изображенной на фиг. 18.

При производстве узел устанавливают в формовочной машине на подвижном или скользящем поддоне (не показан). Затем форма 50 загружается смесью или материалом заливки. Как показано на фиг. 17A и 17B, форма предназначена для формования одного блока. После формования и отверждения эти блоки могут быть подрублены по направлению канавок, созданных выступами 66, расположенными на внутренней стороне боковых стенок формы. Перед уплотнением верхнюю стенку формы подвергают вибрации для осаждения заливки и разравнивают выталкивателем загрузочной коробки для удаления излишков. Затем форма подвергается сжатию непосредственно пластиной 70 при помощи головной части узла.

При сжатии пластина 70 вызывает перемещение заливки бетона по направлению к краям формы и в выемку 79 основания стриппера, для создания в формируемом блоке выступа 26 (см. фиг. 1). Размеры этой выемки находятся в интервале, например, 25-76 мм (1-3 дюйма), предпочтительно 38-64 мм (1,5 - 2,5 дюйма) и наиболее предпочтительно 44-51 (1,75-2 дюйма).

Выемка 79 нагревается элементами 78 и, таким образом, выступы 26, имеющие минимальные размеры и переменную форму, могут формоваться без нанесения наполнителя на пластину 70 в месте выемки 79. При такой работе узел может использоваться при автоматическом производстве блоков.

Возможно проектирование блоков с различными свойствами, соответствующими стандартам ASTM, в зависимости от основного применения блока. Например, заливка может содержать 75-95% песка и гравия в различных пропорциях, в зависимости от физических свойств, которыми должен обладать готовый блок. Кроме того, заливка содержит цемент какой-либо марки, объемная доля которого составляет 4-10%. Затем возможно добавление в заливку других составляющих в различных незначительных количествах для обеспечения заданных характеристик изготавливаемых блоков.

В общем случае дозирования составляющие заливки могут быть перемешаны в смесителе с образованием заполнителя из песка и щебня и с последующим добавлением цемента. Через одну-две с половиной минуты добавляют любые пластификаторы, которые будут использоваться. Затем порциями, каждые одну-две минуты добавляют воду. Концентрация воды в смеси может контролироваться путем изменения электрического сопротивления смеси в различные моменты процесса. Несмотря на то, что количество воды может изменяться в зависимости от рецептуры заливки, обычно оно составляет 1-6%.

После заполнения формы, выравнивания заливки посредством, например, выталкивателя загрузочной коробки и перемешивания уплотняющее устройство, такое как головная часть, содержащая предлагаемый узел, совмещается с обрабатываемой поверхностью заливки. Узел 30 основания стриппера уплотняет заливку в форме в течение времени, достаточного для образования монолитного изделия. Обычно продолжительность уплотнения может быть 0,5 - 4 с, предпочтительно 1,5 - 2 с. Давление, прикладываемое к головной части, изменяется в диапазоне 7-56 МПа (1000-8000 фунтов/дюйм2), предпочтительно около 28 МПа (4000 фунтов/дюйм2).

После завершения прессования пластина 70 вместе с нижележащим поддоном выталкивает блок из формы 50. В этот момент завершается формирование блока. Может быть использован любой известный агрегат для производства блоков. Одним из агрегатов, нашедших применение при формовании блоков, является машина Besser V-3/12.

Во время или до прессования форма может подвергаться виброобработке. Материал заливки транспортируют от смесителя к загрузочному бункеру, который затем заполняет форму 50. После этого форму встряхивают 2-3 с - время, необходимое для того, чтобы заливка оказалась равномерно распределена по всей форме. Затем блоки формуют под действием давления, создаваемого головной частью. Кроме того, виброобработка может происходит одновременно с уплотняющим действием головной части на заливку в форме. В этом случае виброобработка будет длиться столько же времени, в течение которого наполнитель уплотняется головной частью.

После формования блоков они могут выдерживаться при помощи любых известных средств. Такие средства выдерживания, как простое выдерживание на воздухе, автоклавная обработка, пропаривание или выдерживание во влажной среде, подходят для обработки предлагаемого блока. Выдерживание на воздухе заключается в простом размещении блоков на открытом воздухе, где они находятся определенное время. Автоклавная обработка заключается в размещении блоков на определенное время в герметичной камере при повышенной температуре. Затем давление в камере повышают путем создания в ней устойчивого тумана. После завершения выдерживания в камере давление в ней сбрасывают, что способствует вытягиванию влаги из блоков.

Другим средством выдерживания является пар. Температуру в камере постепенно увеличивают в течение 2 - 3 ч, а затем стабилизируют на 4 ч. Пар постепенно перекрывают и блоки выдерживают при конечной температуре 49-96oC (100 - 200o F) от 2 до 3 ч. Затем нагрев отключают, и блоки охлаждаются. Во всех случаях блоки, как правило, выдерживают в течение 12 - 24 ч, прежде чем сложить или отправить на хранение. Важнейшим моментом при выдерживании является медленный подъем температуры. Если температура растет слишком быстро, возможно образование на блоках "корки". Схватывание верхнего слоя происходит, если внешняя оболочка твердеет, в то время как внутренняя область остается невыдержанной и сырой. Хотя работает любое из этих выдерживающих устройств, предпочтительным способом является автоклавная обработка.

После выдерживания блоков возможно их подрубание для создания любых функциональных или эстетических вариантов. Подходящие для данного изобретения средства включают ручное зубило и молоток, а также известные приспособление. Выступы 66 (фиг. 9) могут располагаться на внутренней поверхности боковых стенок формы 50 для обеспечения естественного ослабления или дефекта, который облегчает подрубание. В результате подрубания может быть получена гладкая или грубая передняя поверхность 12 (фиг. 1-6 и 9-11), одно- (фиг.1) или многогранная (фиг.4), а также плоская или криволинейна. Например, в результате подрубания блоков может быть получена граненая передняя поверхность 12A, 12, 12B, как показано на фиг. 4-6. В предпочтительном варианте скалывание выполняют гидравлическим отбойным молотком. После скалывания блоки могут быть уложены на хранение.

Изобретение относится к подпорному сооружению в виде стены и к композитному блоку для каменной кладки этого подпорного сооружения. Технической задачей изобретения является создание подпорного сооружения в виде стены из композитных блоков для каменной кладки, имеющего высокую структурную целостность и не требующего применения сложных стержневых соединительных систем и дополнительных средств крепления. Блок имеет переднюю и заднюю, верхнюю и нижнюю поверхности и первую и вторую боковые стороны. Каждая боковая сторона имеет соответственно первое и второе углубления, проходящие от верхней поверхности блока до его нижней поверхности. Верхняя поверхность блока имеет по меньшей мере один выступ, расположенный вблизи первого и второго углубления на верхней поверхности. Блок имеет первую и вторую анкерные лапы. Первая лапа проходит от первой боковой стороны блока, а вторая от его второй боковой стороны. Анкерные лапы блока могут лежать в плоскости, параллельной его передней поверхности, или быть направленными вперед, к передней поверхности. Блоки уложены друг на друга с образованием подпорного сооружения с взаимным зацеплением, в котором выступы одного блока входят в углубления другого. Изобретение также включает формовочный узел для производства композитных блоков для каменной кладки подпорного сооружения. Блоки могут быть уложены с образованием сооружений с переменным уклоном. 3 с. и 26 з.п. ф-лы, 1 табл., 18 ил.

| US 5044834 A, 03.09.91 | |||

| US 5062610 A, 05.11.91 | |||

| Стеновой блок | 1982 |

|

SU1145106A1 |

| Опалубка для изготовления сборных железобетонных блоков | 1986 |

|

SU1500005A1 |

Авторы

Даты

1998-10-10—Публикация

1993-10-05—Подача