Изобретение относится к области компрессоростроения и может быть использовано при создании компрессорных машин, к которым предъявляются высокие требования по чистоте сжимаемого газа.

Известен способ запуска компрессора, состоящий в создании необходимых параметров в камере сжатия, обеспечивающих работоспособность необходимых параметров в камере сжатия, обеспечивающих работоспособность машины в течение пускового периода [1].

Известен также способ запуска компрессора с газостатическим центрированием поршня, состоящий в создании временного сопротивления на пути потока нагнетаемого газа [2].

Применение известных способов приводит к тому, что после обеспечения работоспособности компрессора в пусковой период в дальнейшем в связи с неизбежной пульсацией скорости течения сжатого газа в нагнетательном трубопроводе упругие элементы, имеющие высокую чувствительность, продолжают колебаться, препятствуя свободному течению газа и снижая экономичность компрессора. Кроме того, постоянные колебания чувствительных упругих элементов ограничивают ресурс их работы и, соответственно, надежность бесконтактного запуска компрессора.

Задачей изобретения является повышение экономичности и надежности компрессора с гальваническим центрированием поршня.

Поставленная задача может быть решена созданием временного сопротивления на пути потока нагнетаемого газа за счет увеличения сопротивления нагнетательных клапанов. При этом данное увеличение сопротивления можно производить путем полного перекрытия части нагнетательных клапанов.

В устройстве, реализующем предложенный способ и содержащем цилиндр с полостями всасывания и нагнетания, в которых установлены соответственно всасывающие и нагнетательные клапаны, поршень с боковой поверхностью, выполненной в виде газостатического подвеса, и систему для создания временного сопротивления потоку нагнетаемого газа, содержащую упругий элемент, данный элемент может быть установлен непосредственно в полости нагнетания, при этом одна его поверхность соединена с окружающей средой, а другая - с полостью нагнетания, причем эта последняя содержит узел, ограничивающий перемещение запорного органа нагнетательного клапана. Упругий элемент может быть выполнен в виде мембраны или сильфона, ограничение перемещения запорного органа нагнетательного клапана может производиться пружиной сжатия или с помощью жесткого упора.

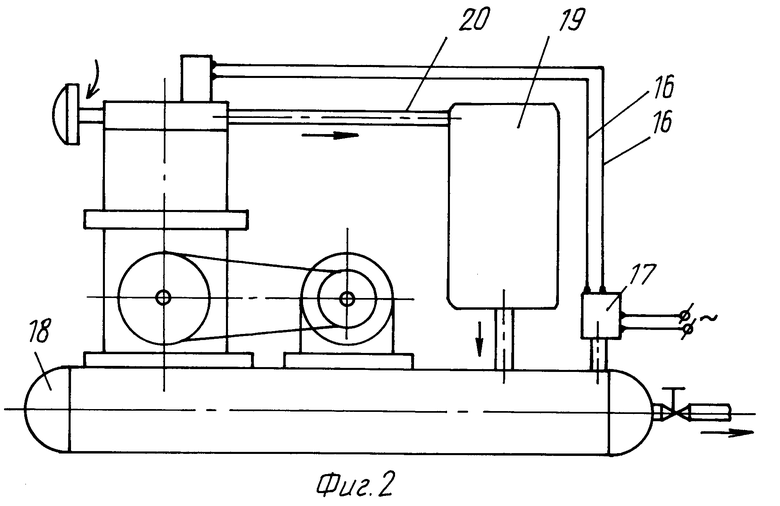

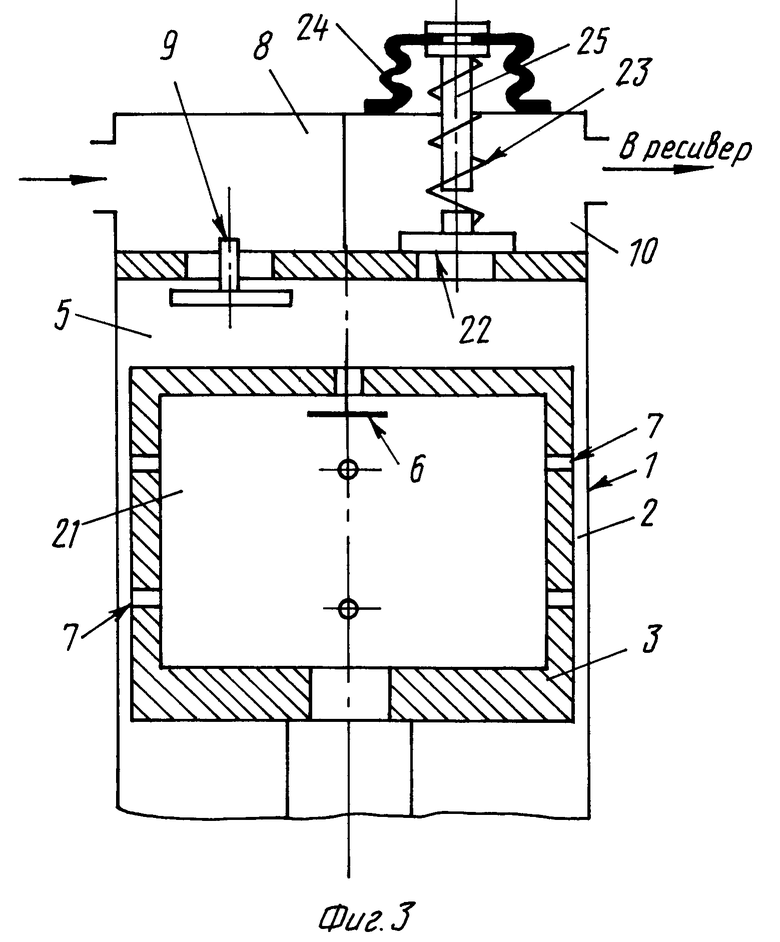

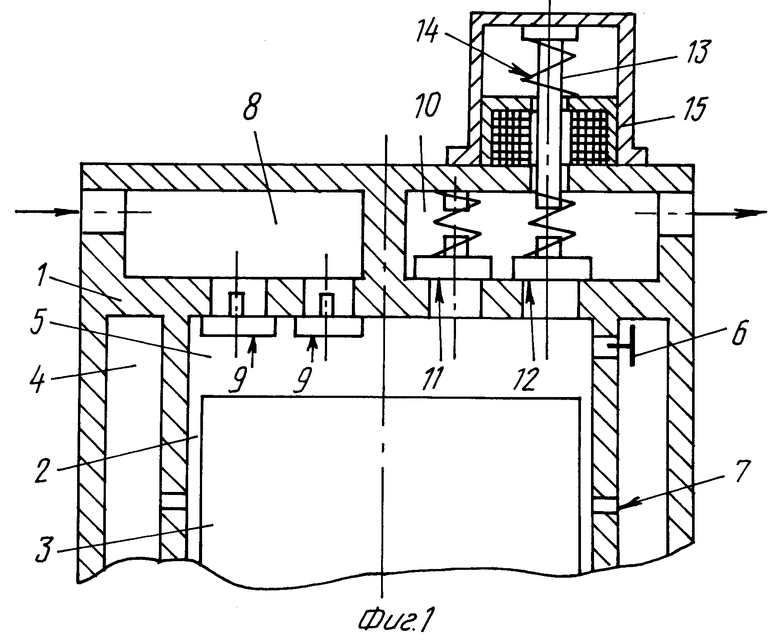

На фиг. 1 изображено условное сечение компрессора с газостатическим центрированием поршня и наружным наддувом сжатого газа в зазор между поршнем и цилиндром, в котором создание временного сопротивления потоку нагнетаемого газа производится путем автоматизированного "зажима" части нагнетательных клапанов с помощью электромагнитного привода; на фиг. 2 приведена схема компрессионной установки, в которой реализована конструкция, изображенная на фиг. 1; на фиг. 3 дано условное сечение компрессора с внутренним наддувом сжатого газа в зазор между поршнем и цилиндром при использовании упругого элемента в качестве устройства для увеличения сопротивления нагнетательного клапана.

Компрессор состоит (фиг. 1 и 2) из цилиндра 1, в котором с зазором 2 размещен поршень 3. Вокруг цилиндра 1 имеется полость 4, соединенная с камерой сжатия 5 через клапан 6 и с зазором 2 через дроссели 7, равномерно расположенные по окружности. Камера 5 соединена с полостью всасывания 8 через клапаны 9 и с полостью нагнетания 10 через клапаны 11 и 12. Клапан 12 имеет ограничитель подъема 13, выполненный в виде поджатого пружиной 14 сердечника электромагнита, имеющего обмотку 15, соединенную проводниками 16 с реле давления 17, установленном на ресивере 18, в который сжатый газ попадает через теплообменник 19, соединенный с полостью 10 через трубопровод 20. Реле давления 17 может быть установлено и на стенке полости 4.

При внутреннем наддуве газа (фиг. 3) поршень 3 имеет полость питания 21, соединенную с камерой 5 через клапан 6, а нагнетательный клапан 22 поджат пружиной 23 к сильфону 24, наружная поверхность которого обращена в сторону окружающей среды, а внутренняя является по существу частью полости нагнетания 10 и имеет жесткий упор 25, являющийся ограничителем подъема запорного органа клапана 22.

Способ запуска компрессора осуществляется следующим образом (фиг. 1 и 2). В начальный момент времени (до начала возвратно-поступательного перемещения поршня) давления в полостях 4, 8, 10, в камере 5 и ресивере 18 одинаковы и равны давлению окружающей среды. При этом реле давления 17, подключенное к одной линии питания с электродвигателем, обесточено, и ограничитель подъема 13 клапана 12 под действием пружины 14 находится в крайнем верхнем, нормальном, положении. При подключении электродвигателя поршень 3 начинает совершать возвратно-поступательное перемещение. Одновременно питание поступает на реле 17 и, поскольку давление в ресивере 18 не имеет номинальной наперед заданной величины, реле 17 замыкает контакты питания обмотки 15, в результате чего ограничитель подъема 13, являющийся сердечником электромагнита, стремится занять симметричное относительно обмотки 15 положение, втягивается в нее и упирается в запорный элемент клапана 12, прижимая его к седлу. При этом общее сопротивление нагнетательных клапанов увеличивается, и сжимаемый в камере 5 газ в большей степени стремится попасть в полость питания 4, быстро поднимая в ней давление и обеспечивая подачу сжатого газа в зазор 2 через дроссели 7, что дает возможность практически с первых ходов поршня 3 сцентрировать его в цилиндре 1. По мере повышения давления в ресивере 18 до заданной величины за счет подачи в него сжатого газа через клапан 1, реле 17 размыкает контакты, обмотка 15 обесточивается, и ограничитель подъема приходит под действием пружины 14 в верхнее положение, обеспечивая открытие клапана 12 для его обычной работы. При установке реле давления 17 на полости 4 оно "отслеживает" давление подачи сжатого газа к дросселям 7 непосредственно.

В компрессоре, изображенном на фиг. 3, процесс запуска осуществляется следующим образом. В начальный момент времени давление в полости нагнетания 10 равно давлению окружающей среды, и сильфон 24 находится в крайне сжатом состоянии, прижимая запорный орган клапана 22 к седлу через пружину сжатия 23 с максимальным усилием, а упор 25 находится в крайнем нижнем положении, максимально ограничивая возможное открытие клапана 22. При запуске компрессора поршень 3 начинает совершать возвратно-поступательное движение, всасывая газ через клапан 9 и сжимая его в камере 5. При этом часть сжатого газа через клапан 6 попадает в полость 21 и истекает из нее через дроссели 7 в зазор 2, создавая несущий газовый слой вокруг поршня 3. Поскольку в этот момент давление в ресивере компрессора практически равно давлению окружающей среды, клапан 22 находится в максимально зажатом состоянии и оказывает максимальное сопротивление протекающему через него газу. В связи с этим большая часть газа по пути наименьшего сопротивления попадает в полость 21, быстро понимая в ней давление, что обеспечивает быстрый выход компрессора на бесконтактный режим работы. По мере повышения давления в ресивере давление в полости 10 также повышается, сильфон растягивается, уменьшая усилие поджатия клапана 22 через пружину 23 и отодвигая упор 25 на большее расстояние, увеличивая тем самым проходное сечение клапана и снижая его сопротивление до номинального.

Так же, как и в компрессоре, изображенном на фиг. 1, количество нагнетательных клапанов в конструкции компрессора с внутренним наддувом газа может быть больше одного, и часть из них может не иметь устройств для изменения сопротивления потоку газа. В этом случае также при минимальной длине сильфона 24 (давление в полости 10 равно давлению окружающей среды) упор 25 может полностью зажимать клапан 22.

Кроме того, наличие пружины 23, упирающейся во внутреннюю поверхность сильфона (в качестве упругого элемента вместо сильфона может быть использована обычная или гофрированная мембрана), не обязательно, т.к. может быть достаточно для повышения сопротивления клапана ограничить его ход.

Предложенные способ запуска компрессора и устройства для его реализации позволяют существенно повысить экономичность и надежность работы компрессора, т. к. обеспечивают полную независимость проходного сечения нагнетательной магистрали от колебаний давления и скорости потока нагнетаемого газа. Использованные конструктивные элементы имеют высокую жесткость и малую чувствительность к небольшим, обычно имеющим место, колебаниям в коммуникациях компрессора. В то же время в известных способе и устройстве для его реализации сама возможность их осуществления определяется необходимостью установки в нагнетательной магистрали высокочувствительных элементов, реагирующих на очень малые перепады давления, возникающие при пульсации скорости в трубопроводе. Так, например, в прототипе при колебаниях расхода потребителя чувствительный элемент может максимально перекрывать нагнетательный трубопровод, уменьшая тем самым производительность компрессора и дополнительно увеличивая колебания, вводя всю систему в резонанс.

Источники информации

1. Френкель М. И. Поршневые компрессоры. Л., Машиностроение, 1969, с. 543, 615-616.

2. Авторское свидетельство N 821743, М. кл F 04 B 31/00, 1981, Б.И. N 14, Поршневой компрессор.

Способ и устройство предназначены для создания временного сопротивления на пути потока нагнетаемого газа при запуске компрессора с газостатическим центрированием поршня для обеспечения быстрого выхода и компрессора на бесконтактный режим работы. На время пуска компрессора увеличивают сопротивление нагнетательного клапана. При наличии нескольких нагнетательных клапанов на время запуска на них часть из них полностью перекрывают. Устройство для создания временного сопротивления на линии нагнетания содержит упругий элемент. Одна поверхность упругого элемента соединена с окружающей средой, а другая - с полостью нагнетания и содержит узел, ограничивающий перемещение запорного органа нагнетательного клапана. Упругий элемент может быть выполнен в виде мембраны или сильфона. Позволяет повысить экономичность и надежность работы компрессора. 2 с. и 5 з.п.ф-лы, 3 ил.

| Поршневой компрессор | 1979 |

|

SU821743A1 |

| Френкель М.И | |||

| Поршневые компрессоры | |||

| - Ленинград: Машиностроение, 1969, с | |||

| КЛАВИШНЫЙ АППАРАТ ДЛЯ РАЗВИТИЯ ТЕХНИКИ ПАЛЬЦЕВ ПРИ ИГРЕ НА СТРУННЫХ ИНСТРУМЕНТАХ | 1922 |

|

SU615A1 |

| Поршневой компрессор | 1980 |

|

SU985417A1 |

| Электромагнитный свободнопоршневой компрессор | 1985 |

|

SU1286806A1 |

| Цифровое кассовое устройство для оплаты посещения индивидуальных мест пользования | 2019 |

|

RU2715102C1 |

Авторы

Даты

1998-10-10—Публикация

1996-12-31—Подача