Изобретение относится к компрессоростроению и может быть использовано преимущественно при создании поршневых машин, к которым предъявляются высокие требования по чистоте сжимаемого газа и ресурсу работы.

Известны компрессоры с газостатическим центрированием поршня и питателями в виде капилляров, равномерно расположенных по части поверхности поршня [1]

К недостатку таких конструкций следует отнести большие технологические трудности при разработке и изготовлении в связи с необходимостью создания специальных материалов, обладающих необходимой пористостью и нужными физико-механическими свойствами.

Известен компрессор с газостатическим подвесом поршня и псевдопористыми питателями, содержащий цилиндр с установленным в нем с зазором поршнем и псевдопористые питатели в виде капиллярных щелей, образованных при контакте шероховатых поверхностей поджатых друг к другу конструктивных элементов поршня или гильзы цилиндра и соединенных с источником питания и зазором между поршнем и цилиндром для создания несущего газового слоя [2]

Недостатком данной конструкции является неопределенность в выборе шероховатости поверхности элементов, образующих при контакте капилляры, и неизвестность усилия прижатия этих поверхностей друг к другу для достижения оптимального с точки зрения жесткости несущего газового слоя давления в зоне действия газостатического подвеса. Это обстоятельство приводит к повышению затрат при проектировании компрессора в связи с необходимостью проведения многочисленных и дорогостоящих экспериментальных работ. Кроме того, определенные экспериментально шероховатость и усилия прижатия шероховатых поверхностей не могут быть оптимальными, что снижает надежность центрирования поршня, завышает необходимый для центрирования расход газа и снижает экономичность работы компрессора, т.к. работа, затрачиваемая на центрирование при средних и высоких давлениях сжатия, может превышать 20 25% от работы цикла.

Задачей изобретения является снижение затрат на проектирование, уменьшение расхода газа на центрирование, повышение надежности компрессора и его расхода КПД.

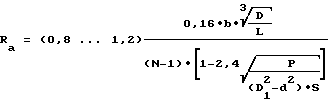

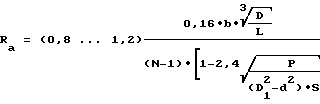

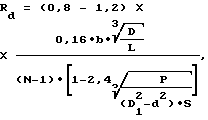

Поставленная задача решается тем, что устанавливается оптимальное с точки зрения надежности центрирования поршня и минимального расхода газа на его осуществление соотношение между средней высотой микронеровностей, геометрическими размерами и количеством элементов, из которых образуется газовый подвес поршня, зазором подвеса и свойствами материала, из которого сделаны элементы подвеса поршня в виде:

где

Ra средняя высота микронеровностей, b радиальный зазор между поршнем и цилиндром, D диаметр цилиндра, L расстояние от крайней щели газостатического подвеса до его торцовой поверхности, N количество элементов, имеющих шероховатые торцовые поверхности и находящихся по одну сторону от оси симметрии газостатического подвеса поршня, P усилие поджатия конструктивных элементов, образующих газостатический подвес поршня, S предел текучести материала, из которого сделаны элементы, образующие газостатический подвес, D1 и d соответственно наружный и внутренний диаметры элементов, образующих газостатический подвес поршня.

При низком отношении давления питания газостатического подвеса к давлению картера (порядка 3.4) рекомендуется использовать минимальное значение первого множителя приведенного соотношения (т.е. величину 0,8), при большом отношении давления питания к давлению картера (порядка 8.12) следует использовать максимальное значение первого множителя (т.е. величину 1, 2).

Данное соотношение получено путем аппроксимации результатов математического моделирования прототипа на математической модели, адекватность которой реально протекающим физическим процессам подтверждена экспериментально. Сам вид соотношения определен из условия неразрывности потоков и массового баланса расхода газа на центрирование, а также зависимостей, определяющих расстояние между контактирующими поверхностями при упругом контакте.

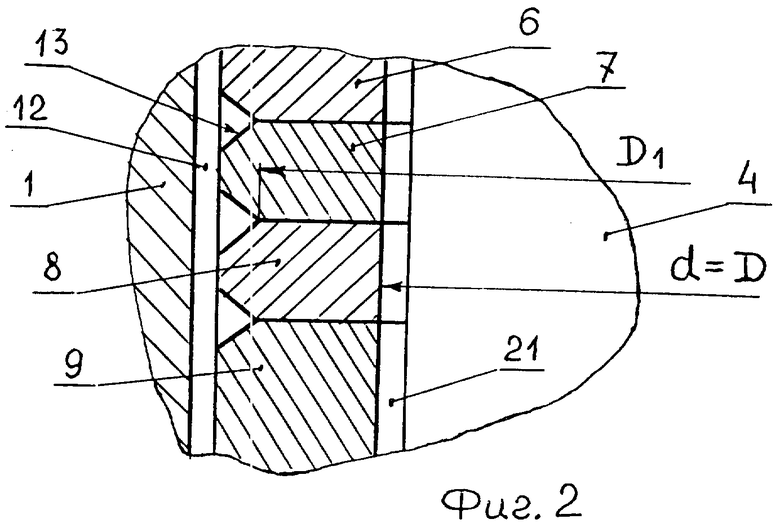

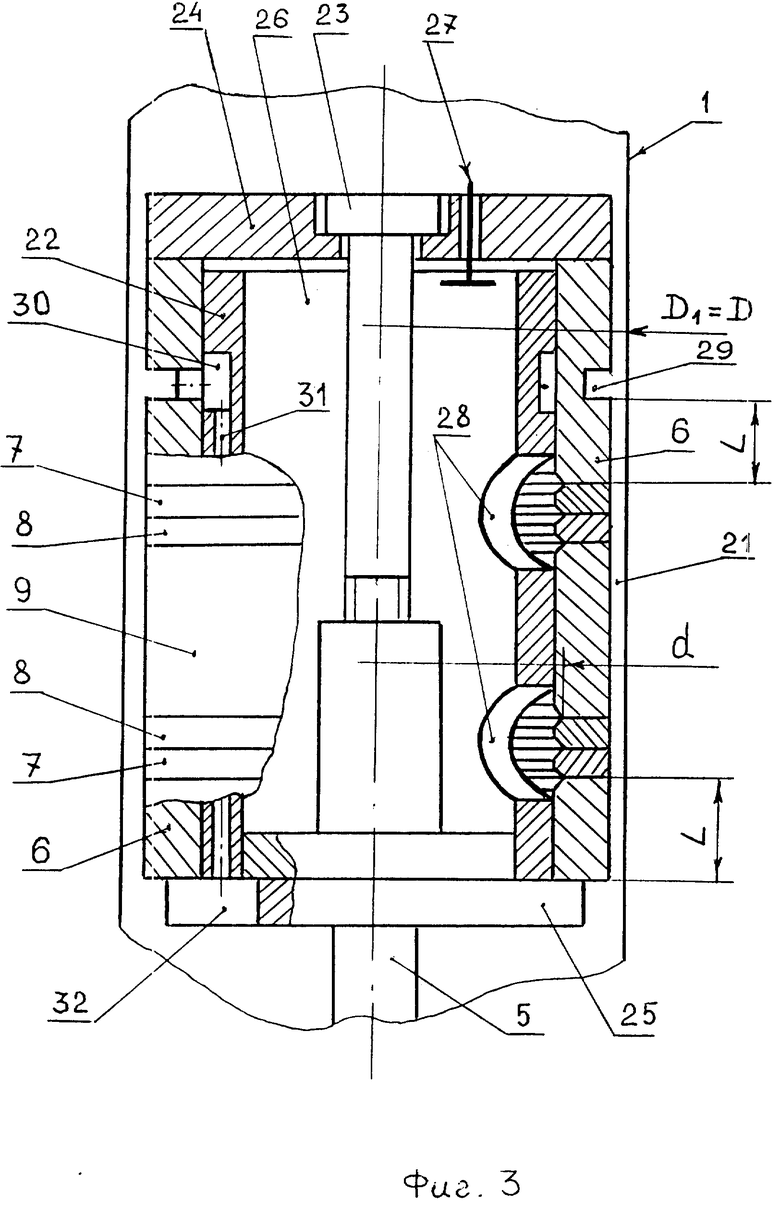

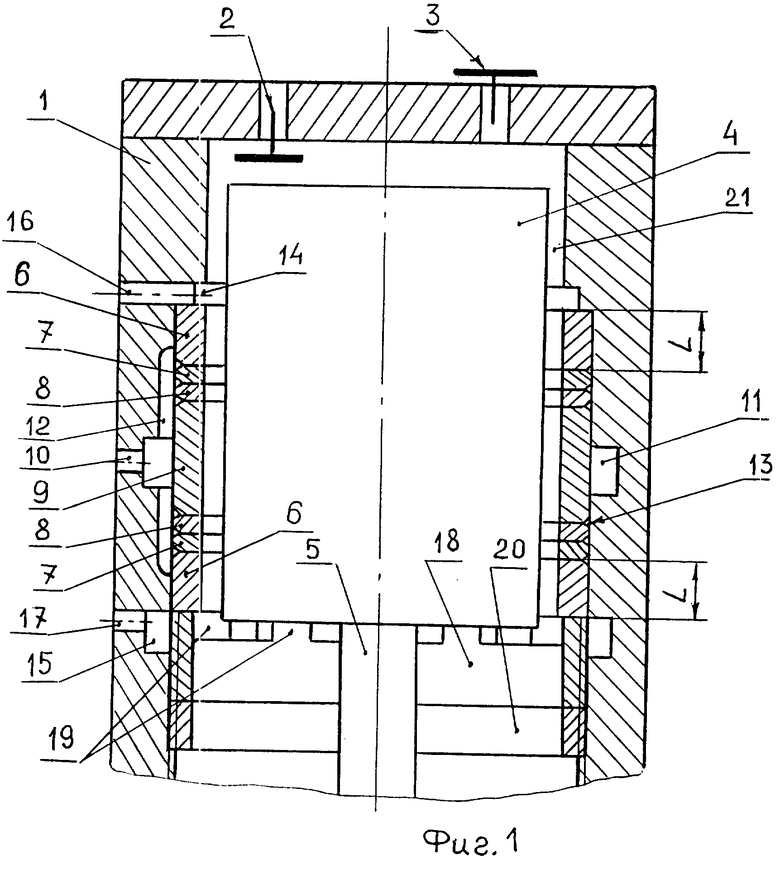

На фиг. 1 изображен компрессор с наружным наддувом газа в зазор газостатического подвеса, на фиг. 2 фрагмент питающих псевдопористых щелей; на фиг. 3 компрессор с внутренним наддувом газа в зазор между поршнем и цилиндром через полость поршня.

Компрессор состоит (см. фиг.1) из цилиндра 1 с клапанами 2 и 3, поршня 4, соединенного с механизмом привода через шток 5, и элементов симметричного газостатического подвеса 6, 7, 8, 9, имеющих на обращенных друг к другу торцовых плоскостях шероховатые поверхности, образующие при контакте капилляры. Подвод сжатого газа (возможно из ресивера самого же компрессора) осуществляется через отверстие 10, кольцевую проточку 11, паз 12 и фаски 13 на элементах 6 9 (см. также фиг.2). Сброс отработавшего в газостатическом подвесе газа осуществляется через кольцевые выточки 14, 15, образующие торцевые поверхности газостатического подвеса, и отверстия 16, 17 в зону пониженного давления (например на всасывание или в картер компрессора). Элементы 6 9 поджаты друг к другу с помощью гайки 18 с выступами 19 и контргайки 20, которая фиксирует положение гайки 18 и сохраняет усилие затяжки, определяющее силу поджатия элементов 6 9 друг к другу. Поршень 4 размещен в цилиндре 1 с зазором 21. В данном конструктивном исполнении величины D и d равны между собой.

При наружном наддуве газа (см. фиг. 3) элементы 6 9 представляют собой наружную поверхность поршня, сцентрированы на гильзе 22 и прижаты болтом 23 через крышку 24 к основанию 25 с образованием полости питания 26, соединенной с полостью цилиндра 1 через обратный клапан 27.

Из полости 26 газ попадает к щелевым питателям через отверстия 28 в гильзе 22. Сброс уплотняемого потока газа из цилиндра 1 мимо зоны газостатического подвеса осуществляется через кольцевую проточку 29, лыску 30, отверстие 31 и паз 32. В данном примере конструктивного исполнения величины D1 и D равны между собой.

Компрессор работает следующим образом (см. фиг. 1). При возвратно-поступательном движении поршня 4 объем цилиндра 1 изменяется, что приводит к всасыванию газа через клапан 2, его сжатия и подаче потребителю через клапан 3. Кроме того, газ (от постороннего источника питания или от ресивера самого же компрессора) через отверстие 10, выточку 11, паз 12 и фаски 13 попадает в капилляры, образованные при сжатии шероховатых поверхностей элементов 6 9, где его давление понижается, после чего он попадает в зазор 21, создавая в нем несущий газовый слой газостатического подвеса поршня 4, предотвращающий контакт между поршнем 4 и цилиндром 1. Отработанный в газостатическом подвесе газ через проточки 14, 15 и отверстия 16, 17 сбрасывается в зону пониженного давления. В конструкции, изображенной на фиг.3 питание подвеса осуществляется из полости 26, в которую газ под давлением нагнетания попадает из цилиндра 1 через клапан 27. Отработанный в газостатическом подвесе газ смешивается с утечками и через проточку 29, лыску 30 и отверстие 31 сбрасывается в картер компрессора.

Вышеприведенное соотношение геометрических параметров газостатического подвеса поршня, величины шероховатости и количества элементов, обеспечивающих дросселирование газа в зазор подвеса, механических свойств материала этих элементов и усилия их стяжки обеспечивает оптимальное соотношение между давлением наддува и давлением в несущем слое газостатического подвеса в зоне истечения газа в зазор через щелевые псевдопористые питатели равное 0,65 - 0,75, при котором цилиндрический газостатический подвес имеет максимальную жесткость при минимальном расходе газа на центрирование, что обеспечивает, к тому же, минимальные утечки сжимаемого компрессором газа, т.к. снижение жесткости приводит к увеличению эксцентриситета положения поршня в цилиндре и существенному (до 2,5 раз) увеличению утечек.

Таким образом предложенное техническое решение позволяет значительно сократить затраты на проектирование компрессора, повысить его надежность и экономичность.

Использование: в компрессоростроении. Сущность изобретения заключается в том, что в компрессоре с газостатическим подвесом поршня и псевдопористыми питателями, содержащем цилиндр с установленным в нем с зазором поршнем с псевдопористыми питателями в виде капиллярных щелей, образованных при контакте шероховатых поверхностей поджатых друг к другу конструктивных элементов поршня или гильзы цилиндра и соединенных с источником питания и зазором между поршнем и цилиндром для создания несущего газового слоя, причем упомянутые элементы в совокупности образуют газостатический подвес поршня с торцевыми поверхностями, соединенными с областью пониженного давления, средняя высота микронеровностей шероховатых поверхностей определяется выражением:

где

Ra - средняя высота микронеровностей, b - радиальный зазор между поршнем и цилиндром, D - диаметр цилиндра, L - расстояние от крайней щели газостатического подвеса до его торцевой поверхности, N - количество элементов, имеющих шероховатые торцевые поверхности и находящиеся по одну сторону от оси симметрии газостатического подвеса поршня, P - усилие поджатия упомянутых элементов, S - предел текучести материала, из которых они изготовлены, D1 и d - соответственно их наружный и внутренний диаметр. 3 ил.

Компрессор с газостатическим центрированием поршня и псевдопористыми питателями, содержащий цилиндр с установленным в нем с зазором поршнем и псевдопористые питатели в виде капиллярных щелей, образованных при контакте шероховатых поверхностей поджатых друг к другу конструктивных элементов поршня или гильзы и соединенных с источником питания и зазором между поршнем и цилиндром для создания несущего газового слоя, причем упомятутые конструктивные элементы в совокупности образуют газостатический подвес поршня с торцевыми поверхностями, соединенными с областью пониженного давления, отличающийся тем, что средняя высота микронеровностей шероховатых поверхностей определяется выражением

где Rd средняя высота микронеровностей;

b радиальный зазор между поршнем и цилиндром;

D диаметр цилиндра;

L расстояние от крайней щели газостатического подвеса до его торцевой поверхности;

N количество элементов, имеющих шероховатые торцевые поверхности и находящихся по одну сторону от оси симметрии газостатического подвеса поршня;

P усилие поджатия конструктивных элементов, образующих газостатический подвес поршня;

S предел текучести материала конструктивных элементов, образующих газостатический подвес поршня;

D1 и d соответственно наружный и внутренний диаметры элементов, образующих газостатический подвес поршня.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент N 3001609, кл | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, N 1682624, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1997-12-10—Публикация

1995-08-08—Подача