Заявляемое изобретение относится к области пайки, в частности к пайке твердыми припоями конструкций телескопического типа, соединяемые детали у которых имеют значительную разницу в коэффициентах термического расширения (КТР), и может быть использовано в электро- и радиотехнической промышленности.

Известен способ пайки проводов с выводами электрических соединителей (см. а.с. N 455817, B 23 K 1/04, 1975 г.), в котором соединяемые детали нагревают, а в зазор между ними подают расплавленные вращающиеся капли припоя.

Полученное паяное соединение позволяет обеспечить высокое качество пайки. Однако при наличии в соединении материалов, коэффициенты термического расширения (КТР) которых рассогласованы, не гарантируется герметичность и прочность его при эксплуатации даже при незначительных термоциклических нагрузках.

Наиболее близким к заявляемому по технической сущности и достигаемому результату следует отнести способ изготовления паяной конструкции контактно-реактивной пайкой (см. а.с. N 1279767, B 23 K 1/00, 1986 г.), который выбран в качестве прототипа заявляемого способа.

Способ включает пайку телескопического соединения медно-стальных деталей с размещением медной детали с большим КТР внутри детали с меньшим КТР, установку в области спая медного и серебряного слоев, приведение их в соприкосновение, нагрев выше температуры контактного плавления на 150 - 230oC и охлаждение, при этом в месте спая дополнительно вводят палладий.

Указанный способ позволяет предотвратить отрицательное действие различия в КТР, однако при его использовании не гарантируется герметичность и надежность соединения деталей, особенно малогабаритных. Это обусловлено тем, что способ реализуется использованием нагрева деталей в печи, при этом деталь из сплава меди может быть перегрета до расплавления вне зоны паяного шва, что приведет при последующем охлаждении и кристаллизации к появлению утяжек, которые, с одной сторону, снижают прочность детали из сплава меди, с другой стороны, могут приводить к нарушению герметичности соединения.

В основу настоящего изобретения положена задача соединения разнородных материалов в малогабаритных изделиях с высокой надежностью и герметичностью, например, при изготовлении малогабаритных электродов.

Поставленная задача решается тем, что в способе пайки конструкций телескопического типа с размещением детали из сплава с большим КТР внутри детали из сплава с меньшим КТР, включающий размещение в месте спая медного и серебряного припоев, нагрев выше температуры контактно-реактивного плавления и охлаждение, согласно изобретению на деталь из сплава железа, включающий размещение в месте спая медного и серебряного припоя, нагрев выше температуры его плавления и охлаждение, отличающийся тем, что на деталь из сплава железа устанавливают втулку с внутренней фаской в верхней ее части, припой размещают в полости, образованной фаской, в зоне контакта втулки и детали из сплава железа на последней выполняют деформируемый поясок, ограничивающий зону нагрева выше температуры плавления детали из медного сплава, при этом втулку выполняют из материала, коэффициент термического расширения которого близок коэффициенту термического расширения детали из медного сплава; втулку устанавливают на деталь из сплава железа эксцентрично, а в полученном зазоре размещают проводники многожильного провода; проводники размещают в один слой по наружной поверхности детали из сплава железа; проводники многожильного провода выполняют из меди, при этом их используют в качестве части припоя; на внутренней поверхности втулки выполняют серебряное покрытие, при этом его используют в качестве части припоя; внутренняя поверхность втулки в зоне контакта с пояском выполнена конической.

Возможность решения поставленной задачи обусловлена тем, что осуществляют механическое силовое замыкание при ограничении области нагрева при одновременном проведении операции герметизации внутренней детали.

Наличие отличительных признаков от прототипа позволяет сделать вывод о соответствии заявляемого решения критерию "новизна".

В процессе поиска выявлено техническое решение, защищенное авт. св. N 1610689, кл. B 23 K 31/02, к отличительным признакам которого относится использование неразъемной втулки, в которую помещают концы проводов для их соединения друг с другом.

В результате сравнительного анализа известного и заявляемого технических решений выявлено, что как в известном, так и в заявляемом технических решениях втулка выполняет функцию обеспечения удобства сборки проводов, правильного их ориентирования для соединения и обеспечивает повышение надежности места соединения проводов при дальнейшей их эксплуатации. Однако в заявляемом техническом решении втулка выполняет еще и функцию механического силового замыкания. Это позволяет сделать вывод о том, что известный признак в заявляемом решении проявляет новые свойства. Кроме того, отличительная часть формулы содержит признаки ранее не известные, что позволяет заявить о соответствии решения критерию "изобретательский уровень".

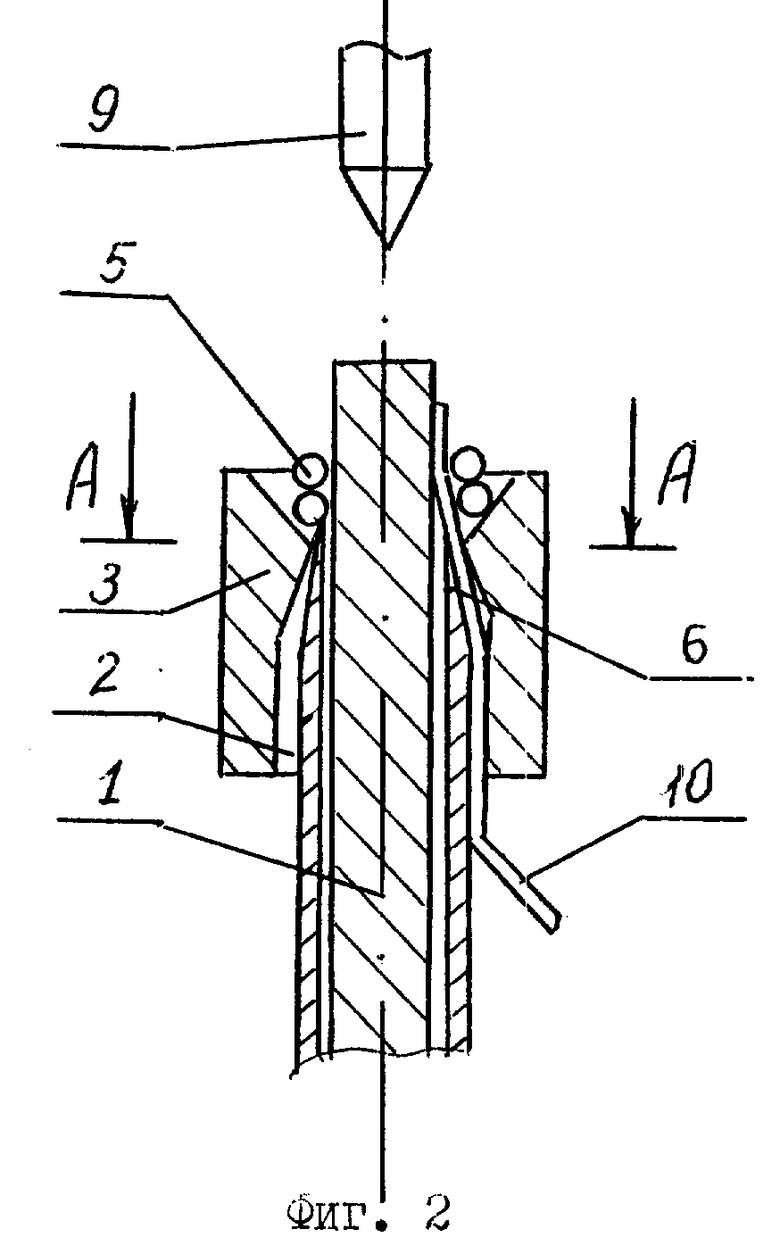

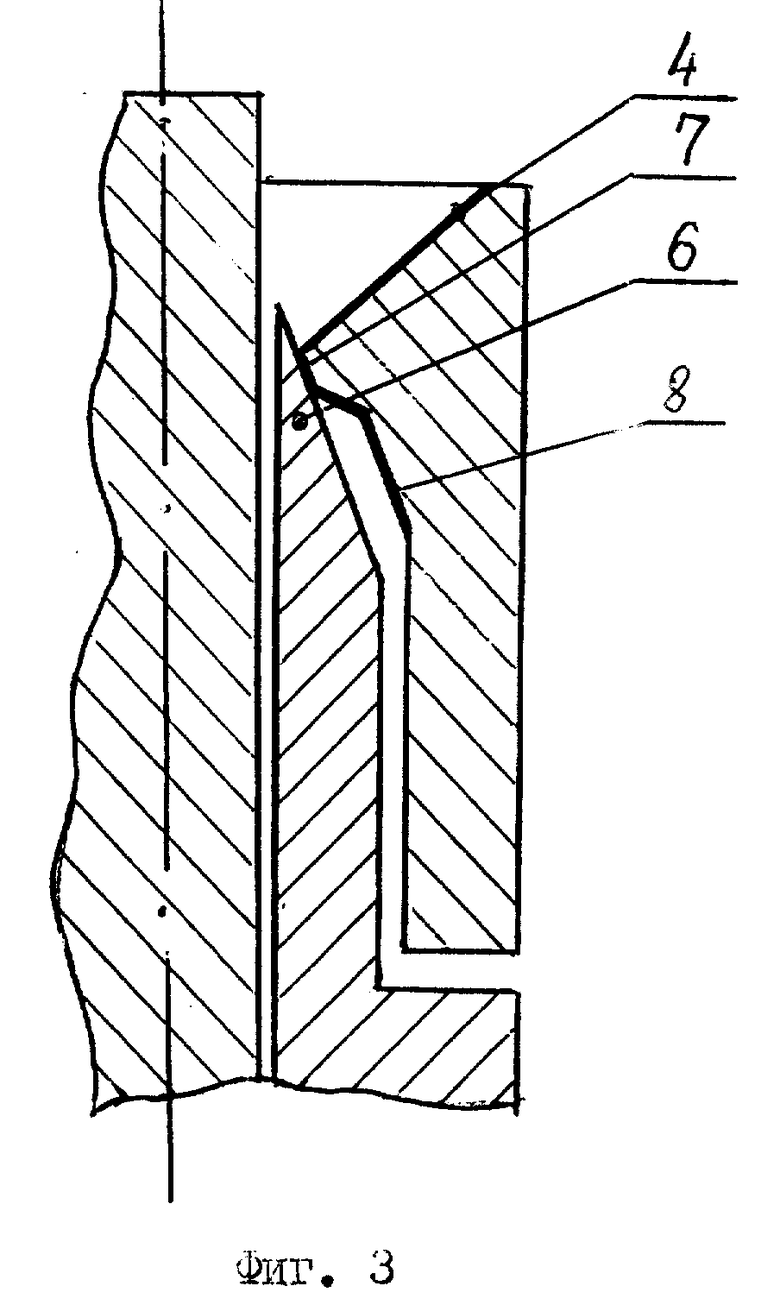

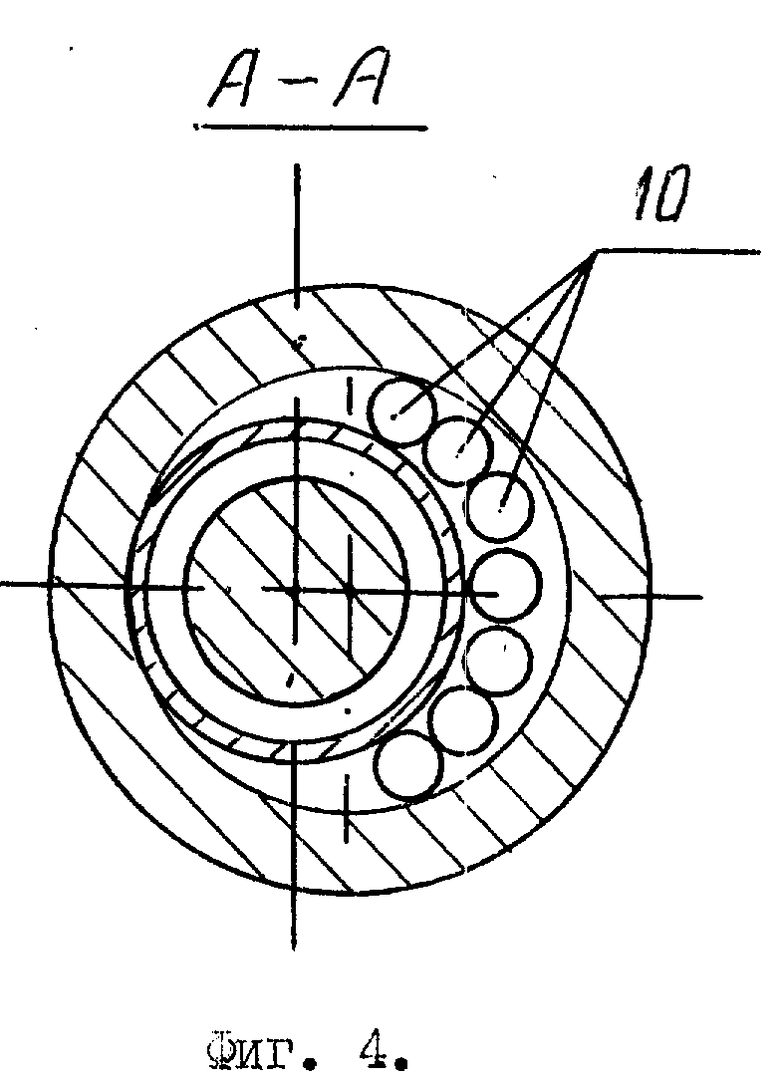

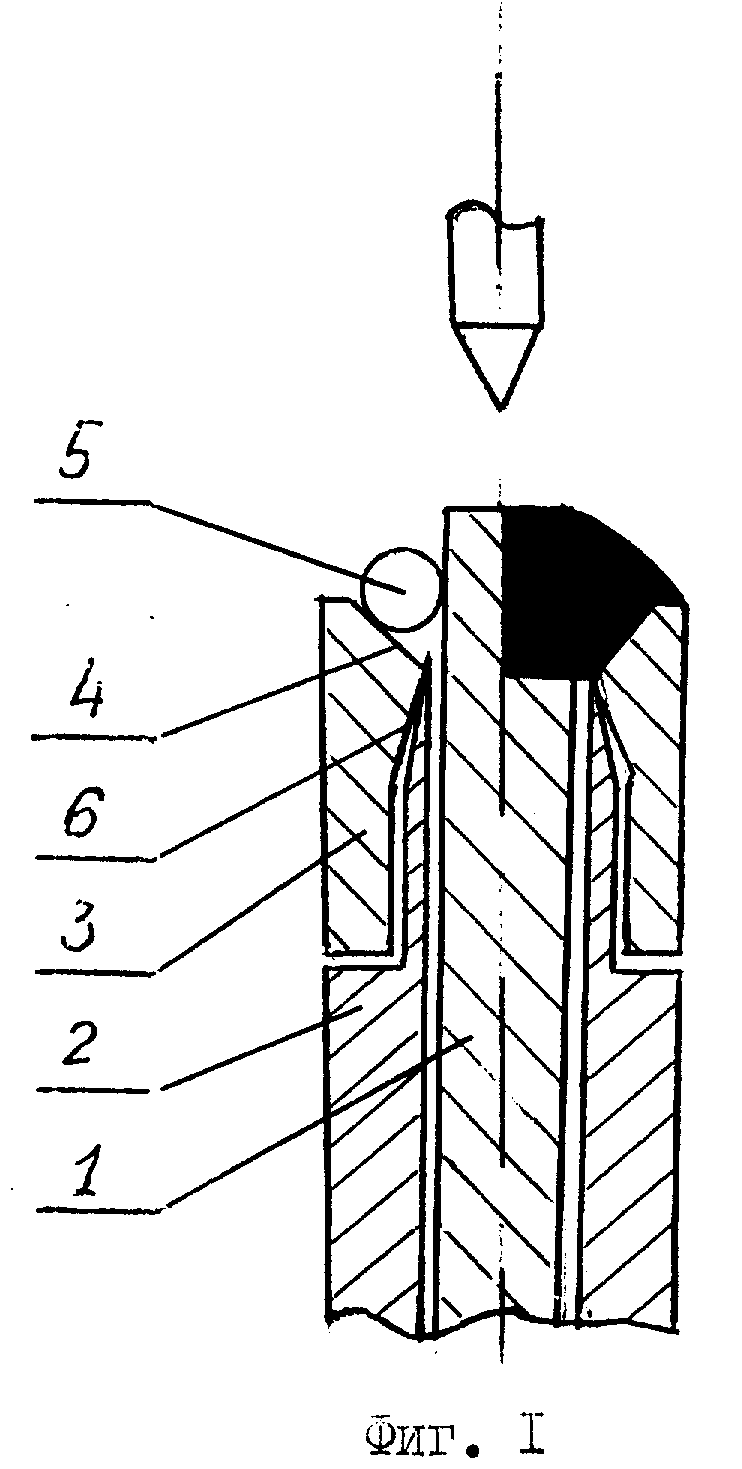

На фиг. 1 приведена схема реализации способа - начальный этап, слева, конечный справа; на фиг. 2 - увеличенный вид I контакта втулки и пояска; на фиг. 3 - пример конкретного выполнения при впаивании проводов; на фиг. 4 - вид А-А фиг. 3.

Способ реализуется следующим образом (см. фиг. 1). Деталь 1 из сплава меди, КТР которой ~18 • 10-6 1/град устанавливают в отверстие детали 2 из сплава железа, КТР которой ~ 5• 10-6 1/град, образуя телескопическое соединение. Втулку 3 из стали КТР которой ~ 18 • 10-6 1/град устанавливают на деталь 2. В верхней части втулки 3 выполнена фаска 4, в полости, образуемой фаской 4, располагают припой 5 из меди и серебра. В зоне контакта втулки 3 с деталью 2 на последней выполняют деформируемый поясок 6, например, в виде конуса. Внутреннюю поверхность 7 втулки 3 в месте контакта с пояском 6 также выполняют конической (негативной по отношению к контактной поверхности пояска), что позволяет обеспечить силовое замыкание втулки 3 на поясок 6. Внутренняя поверхность втулки 3 выполнена с покрытием 8, являющимся одним из компонентов припоя, например из серебра. Источник 9 локального нагрева размещают над верхним торцом детали 1. Сборку нагревают, вводимую мощность от источника 9 регулируют, обеспечивая интенсивность нагрева, предотвращающую расплавление детали 1 ниже зоны ее контакта с деталью 2. В процессе нагрева припой 5 из меди и серебра расплавляется и смачивает поверхность втулки 3, детали 2 в области пояска 6, деталь 1. При нагреве выше температуры контактно-реактивного плавления пары "медь-серебро" обеспечивается смачивание поверхностей и заполнение паяльных зазоров. Детали 1, 2 и втулка 3 расширяются при нагревании, при этом размеры втулки 3 и детали 1 увеличиваются одинаково, т. к. КТР их близки по значению. Размеры детали 2 увеличиваются значительно меньше. При охлаждении после пайки деталь 1 стремится оторваться от детали 2, разрывая паяный шов и нарушая его герметичность. Однако втулка 3, изменяя свои размеры аналогично детали 1, обжимает деталь 2, удерживая ее в положении, при котором величина паяльного зазора не изменится, при этом легкодеформируемый поясок 6 обжимается усилием обжига конической части втулки 3. Деформации в пояске 6 позволяют полностью компенсировать изменение зазора между деталями 1 и 2 в зоне формирования паяного шва, связанные с различием в коэффициентах термического расширения материала деталей. Паяный шов между деталями 1 и 2 обеспечивает герметичность за счет исключения в нем термических напряжений, которые компенсируются механическим фиксированием деформируемого пояска 6 между деталями 1 и 2.

В институте отработка способа проводилась при изготовлении герметичного электрического разъема, который представляет собой стеклянный изолятор с впаянными в него трубками 2 из сплава 29НК. В трубки 2 устанавливали стержень 1 из медного сплава БРБ-2 (см. фиг. 3 и 4).

Втулку 3 из стали 12Х18Н10Т с серебряным покрытием устанавливали эксцентрично на конически доработанный конец 6 трубки 2. Провода 10 многожильного проводника 11 (МС 26-13; 1х0,35; ТУ 505.083-78) располагали в образованной несимметричной полости фаски 4 так, что они заполняли полость и не имели возможности перемещения друг относительно друга (см. фиг. 3). Высота конической части 6 трубки 2 составляла 1 мм. В верхней части втулки 3 выполнена фаска 4 и в образованной части размещали припой 5 в виде проволоки или ленты, навитой вокруг стержня 1 из медного сплава. Собранный узел размещали в приспособлении сварочной установки и проводили локальный нагрев от источника питания ВСВУ-315 при режимах: ток сварки - 60 А; длина дугового промежутка 0,8 - 1 мм, время сварки 1,5 - 2 сек, диаметр электрода - 3 мм, расход защитного газа 8 - 10 л/мин. На указанных режимах обеспечивалась глубина проплавления и глубина затекания припоя 3 мм, глубина плавления стержня от торца трубки 2 составила 0,5 мм.

В результате проведения процесса получен герметичный паяный шов, сохранен зазор между медным стержнем 1 и трубкой 2 ниже паяного шва, равный величине паяльного зазора. За одну технологическую операцию нагрева осуществлено крепление медных стержней в стеклянном изоляторе и крепление проводов к стержню. Соединение обеспечивает температуру распая не менее 780oC, прочность соединения равна прочности меди ( σ = 6 кг/мм2). Отсутствие в структуре паяного соединения материалов с высоким сопротивлением обеспечивает надежный электрический контакт.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВРАЩАЮЩИЙСЯ АНОД РЕНТГЕНОВСКОЙ ТРУБКИ | 1995 |

|

RU2079180C1 |

| ВРАЩАЮЩИЙСЯ АНОД РЕНТГЕНОВСКОЙ ТРУБКИ | 1992 |

|

RU2022394C1 |

| ПОДШИПНИКОВАЯ ОПОРА С ДЕФОРМИРУЕМЫМИ ЭЛЕМЕНТАМИ | 1997 |

|

RU2130135C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2070467C1 |

| ГАЗОНАПОЛНЕННЫЙ РАЗРЯДНИК | 1996 |

|

RU2120153C1 |

| ГЕРМЕТИЧНЫЙ ТЕПЛОСТОЙКИЙ ЭЛЕКТРИЧЕСКИЙ СОЕДИНИТЕЛЬ | 2002 |

|

RU2231878C2 |

| СОЕДИНИТЕЛЬНО-РАЗЪЕДИНИТЕЛЬНЫЙ МЕХАНИЗМ | 1997 |

|

RU2135847C1 |

| ТЕРМОСТОЙКАЯ ГЕРМЕТИЧНАЯ ВИЛКА | 2001 |

|

RU2219623C2 |

| ПРЕДОХРАНИТЕЛЬНОЕ УСТРОЙСТВО | 1999 |

|

RU2154216C1 |

| ТЕРМИЧЕСКАЯ МОДЕЛЬ КОНТРОЛИРУЕМОГО ОБЪЕКТА | 1997 |

|

RU2120622C1 |

Способ может быть использован для получения электросоединителей с помощью пайки твердыми припоями. В месте спая размещают медный и серебряный припои. Нагревают детали выше температуры его плавления и охлаждают. На деталь из сплава железа устанавливают втулку с внутренней фаской в верхней ее части. В зоне контакта втулки и детали из сплава железа на последней выполняют деформируемый поясок. Зону нагрева выше температуры плавления деталей из медного сплава ограничивают областью расположения деформируемого пояска. Втулку выполняют из материала с коэффициентом термического расширения (КТР) близким КТР детали из медного сплава. Способ позволяет надежно и герметично соединять разнопородные материалы в малогабаритных изделиях. 5 з. п. ф-лы, 4 ил.

| SU, авторское свидетельство N 455817, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| SU, авторское свидетельство N 1279767, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-10-20—Публикация

1996-02-27—Подача