Изобретение предназначено для применения в приборах и оптических системах с высокими требованиями к кинематической точности подшипниковой опоры.

Радиальное биение подшипникового узла зависит как от точности изготовления сопрягаемых деталей подшипникового узла, так и от класса точности самого подшипника. Обработка посадочных мест под подшипники должна вестись по допускам 6-7 квалитетов, даже при использовании подшипников нормальной степени точности. Обычными считаются допуски в несколько микрометров, что является недостижимым для большей части универсального станочного парка. Но даже при выполнении этих требований радиальное биение вала подшипникового узла составляет 100-200 мкм (для 6 - 0 класса точности подшипника), хотя точность изготовления самого подшипника и его геометрия позволяют на порядок уменьшить его радиальное биение за счет исключения зазоров и плавного регулирования натяга между деталями подшипникового узла и самого подшипника. Причем допуски на изготовление дополнительных деталей входящих в предлагаемый подшипниковый узел могут быть назначены по 8-9 квалитету и вполне доступны обработке на универсальном металлорежущем оборудовании.

Известна подшипниковая опора (заявка Японии N 50 - 5773 F 16 C 35 /04), имеющая корпус, в котором крепится подшипник и упругую прокладку, которая прикрепляется к наружному кольцу подшипника с помощью клеящего средства, плавящегося от нагревания или от тепла, возникающего при работе, что вызывает проскальзывание упругой прокладки. За счет проскальзывания и расширения прокладки от нагревания происходит равномерный обжим подшипника, благодаря чему подшипник поддерживается в корпусе. Недостатком данного устройства является невозможность его использования в точных оптических узлах, так как введение эластичных прокладок между корпусом и подшипником с улучшением демпфирования заведомо предполагает снижение осевой и радиальной жесткости узла, невозможность точной фиксации его оси.

В качестве прототипа выбрана упругая опора качения (авт. св. N 572597 F 16 C 27/04 опубликовано 15.09.77), имеющая канавки на наружном кольце подшипника, в которые уложены два разрезных клинообразных кольца, применяемых для снижения вибраций и динамических нагрузок.

Недостатками приведенного устройства являются очень высокие требования к точности изготовления дополнительных деталей, входящих в подшипник, нетехнологичность изготовления наружного кольца подшипника подобного типа и невозможность регулирования натяга, создаваемого коническими кольцами.

Задачей изобретения является повышение точности подшипниковой опоры, уменьшение влияния погрешностей, возникающих при изготовлении и монтаже подшипниковой опоры.

Указанная цель достигается тем, что в подшипниковую опору, содержащую корпус, в котором установлен подшипник, введена прокладка, установленная в кольцевой канавке, образованной проточкой в корпусе, наружным кольцом подшипника и нажимным фланцем, воздействующим на прокладку с усилием, превышающим предел текучести материала прокладки. В качестве материала деформируемого кольца может быть использована группа пластичных металлов - свинец, медь, отожженный алюминий и т.д.

Проанализировав другие известные технические решения, не обнаружено работоспособных конструкций подшипниковых узлов, позволяющих плавно регулировать зазор-натяг в стандартном радиальном подшипнике. Причем регулировка может быть произведена как при монтаже, так и в процессе эксплуатации подшипникового узла (например, по мере износа).

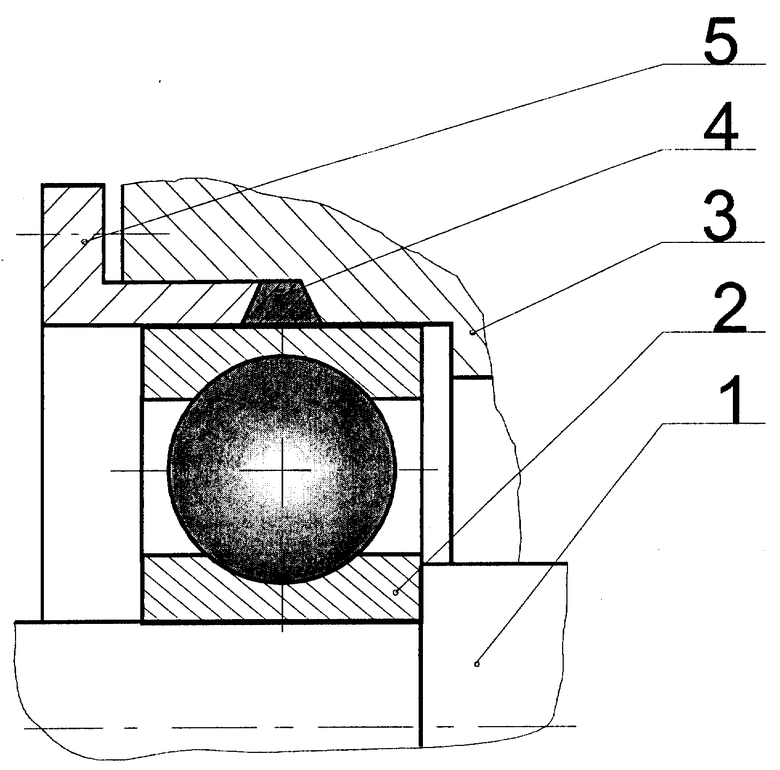

Изобретение поясняется чертежом, на котором представлено поперечное сечение подшипниковой опоры с деформируемыми элементами. Подшипниковая опора состоит из вала 1, подшипника 2, корпуса 3 с проточкой под деформируемое кольцо 4 (или кольца) и нажимного фланца 5.

Нажимный фланец 5, воздействуя на деформируемое кольцо 4, с усилием, превышающим предел текучести материала кольца, деформирует его. Материал кольца, вытесняемый фланцем, образует плотное (беззазорное) соединение корпуса с подшипником. Соединение аналогично паяному, но получено без нагрева подшипникового узла до температур плавления припоя и связанных с этим технологических ограничений.

Увеличивая давление со стороны нажимного фланца, можно добиться не только закрепления подшипника в корпусе, но и уменьшения зазоров в самом подшипнике, вплоть до создания в нем натяга. Усилия передаваемого от нажимного фланца через пластичный и несжимаемый по объему материал деформируемого кольца достаточно для равномерного обжатия наружного кольца подшипника и его упругой деформации.

Изменяя давлениe со стороны нажимного фланца, можно плавно регулировать зазор-натяг в самом подшипнике. Причем регулировать зазор можно как при монтаже подшипникового узла, так и в процессе эксплуатации.

Применение подшипниковой опоры с деформируемыми элементами позволяет:

1) повысить точность подшипниковой опоры, т.к. появляется возможность исключить зазор между корпусом и подшипником;

2) регулировать радиальный и отчасти осевой зазор в подшипнике, вплоть до создания в нем натяга;

3) закрепить подшипник в корпусе в любом заданном положении;

4) исключить применение прессового оборудования при сборке подшипниковых узлов, а также понизить требования к качеству изготовления посадочных мест под наружное кольцо подшипника;

5) защитить подшипник от ударных нагрузок, т.к. подшипник находится в упругопластичной ванне-опоре, равномерно распределяющей нагрузки;

6) уменьшить собственный шум подшипника, т.к. прокладка-кольцо из тяжелого и вязкого материала глушит собственные звуковые колебания подшипника из-за отражения на границе двух сред, имеющих разные акустические характеристики, и большого декремента затухания материала прокладки;

7) кроме того, предлагаемая конструкция подшипниковой опоры позволяет использовать не только подшипники качения, но и подшипники скольжения, а в качестве материала деформируемого кольца - материалы с памятью формы. Прогрев кольца до температур выше критических позволит получить большую часть из перечисленных выше свойств.

Таким образом, использование заявляемого изобретения позволит существенно (не менее чем в два раза) повысить точность подшипниковой опоры, или снизить ее стоимость при сохранении точностных характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОЕДИНИТЕЛЬНО-РАЗЪЕДИНИТЕЛЬНЫЙ МЕХАНИЗМ | 1997 |

|

RU2135847C1 |

| СОЕДИНИТЕЛЬНО-РАЗЪЕДИНИТЕЛЬНЫЙ МЕХАНИЗМ | 1997 |

|

RU2135848C1 |

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОГО ОБЪЕМНОГО СЖАТИЯ ОБРАЗЦА | 1999 |

|

RU2176076C2 |

| ПРЕДОХРАНИТЕЛЬНАЯ МЕМБРАНА | 1999 |

|

RU2173806C2 |

| РАЗЪЕМНОЕ УПЛОТНИТЕЛЬНОЕ УСТРОЙСТВО | 2000 |

|

RU2190138C2 |

| ЭЛЕКТРОВЗРЫВНОЕ УСТРОЙСТВО И СПОСОБ ЕГО СБОРКИ | 2000 |

|

RU2204109C2 |

| СПЕЦИАЛИЗИРОВАННЫЙ КУЗОВ-ФУРГОН ПРЕИМУЩЕСТВЕННО ДЛЯ ПЕРЕВОЗКИ ВЗРЫВЧАТЫХ МАТЕРИАЛОВ | 2000 |

|

RU2200097C2 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2001 |

|

RU2211740C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ПУТЕМ ВЫТЯЖКИ | 1998 |

|

RU2206422C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ НЕТКАНОГО МАТЕРИАЛА МР НА ПРОВОЛОЧНОЙ ОСНОВЕ И СТАНОК ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2195381C2 |

Изобретение используется в приборах и оптических системах. Сущность изобретения: в подшипниковую опору введена прокладка из эластичного материала, установленная в кольцевой канавке, образованной проточкой в корпусе, наружным кольцом подшипника и нажимным фланцем. Фланец, воздействуя на материал прокладки, деформирует ее, при увеличении давления со стороны фланца, и наружное кольцо подшипника. Технический результат - повышение точности подшипниковой опоры, защита подшипника от ударных нагрузок, уменьшены трудоемкости изготовления. 1 ил.

Подшипниковая опора с деформируемыми элементами, содержащая вал и подшипник, установленный в корпусе, отличающаяся тем, что в опору введена прокладка из пластичного материала, расположенная в кольцевой канавке, образованной проточкой в корпусе, наружным кольцом подшипника и нажимным фланцем, имеющим возможность воздействовать на прокладку с усилием, превышающим предел текучести материала прокладки.

| Упругая опора качения | 1975 |

|

SU572597A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| ЧЕСКАЯ БИБЛИОТЕКА | 0 |

|

SU280119A1 |

| US 3512855, 07.08.70 | |||

| Упругая опора | 1975 |

|

SU708079A1 |

| Бюретка | 1932 |

|

SU34771A1 |

| Способ получения магнитодиэлектрических изделий из никель-цинкового феррита | 1985 |

|

SU1404178A1 |

Авторы

Даты

1999-05-10—Публикация

1997-07-14—Подача