Изобретение относится к компрессоростроению и может быть использовано в центробежных компрессорах, вентиляторах, насосах, а также в радиальных турбинах и детандерах.

Известно из патента США N 4720243, кл. F 04 D 29/22, 1988 г. рабочее колесо центробежного компрессора, содержащее основной и покрывной диски и установленные между ними лопатки с переменным углом входа и углом выхода, причем входная кромка лопатки на стороне всасывания отклонена от вала больше на наружном конце лопатки, чем на внутреннем, а образующие цилиндрических лопаток наклонены к оси колеса.

Недостатками известного рабочего колеса центробежного компрессора являются несоответствие углов входа необходимым углам, которые бы учитывали неравномерность потока на входе по всей передней кромке лопатки, и технологическая сложность изготовления.

Известно из книги В.Б.Шнеппа "Конструкция и расчет центробежных компрессорных машин", М., Машиностроение, 1995 г., стр. 99-100, рабочее колесо центробежного компрессора, содержащее основной и покрывной диски и установленные между ними лопатки с переменными по ширине канала углами входа и углом выхода, причем поверхность каждой лопатки выполнена в виде поверхности вращения, имеющей угол наклона к собственной оси вращения, при этом ось поверхности вращения расположена параллельно оси колеса.

Недостатком данного известного рабочего колеса центробежного компрессора является несоответствие углов входа по всей передней кромке лопатки рабочего колеса углам, обеспечивающим безударное натекание потока на лопатку, что приводит к снижению КПД центробежного компрессора.

Настоящее изобретение направлено на повышение КПД центробежного компрессора за счет обеспечения безударного натекания потока на лопатки рабочего колеса центробежного компрессора.

Это обеспечивается тем, что в рабочем колесе центробежного компрессора, содержащем основной и покрывной диски и установленные между ними лопатки с переменными углами входа и углом выхода, причем поверхность каждой лопатки выполнена в виде поверхности вращения, имеющей угол наклона к собственной оси вращения, при этом ось вращения расположена параллельно оси колеса, угол наклона выполнен плавно изменяющимся от основного диска к покрывному диску, а геометрические параметры рабочего колеса выбраны с учетом обеспечения соотношений:

ΔRл(Z) = Rл(Z) - Rл2ср;

tgδ = d[ΔRл(Z)]/dZ;

β1Z(Z) = β′ + Δβ;

β′ = arctg[tgβ1(Z)•sinα1(Z)];

Δβ = arcsin[[tgδ1(Z)/tgα1(Z)]•sinβ′],

где

Z - осевая координата рабочего колеса, начало которой берется от точки сопряжения выходной кромки лопатки с основным диском;

R2 - радиус колеса, соответствующий выходной кромке;

R1(Z) - радиус колеса, соответствующий входной кромке при текущей осевой координате Z;

Rл(Z) - радиус кривизны лопатки в соответствующей плоскости Z=const,

ΔRл(Z) - приращение радиуса кривизны лопатки Rл на участке ΔZ между плоскостью Z2ср, проходящей через середину канала на выходе, и соответствующей точкой входной кромки;

Rл2ср - радиус кривизны лопатки в плоскости Z2ср;

β1(Z) - угол входа лопатки при соответствующей координате Z;

β1Z(Z) - угол между радиусом кривизны лопатки и радиусом колеса для точки входной кромки в соответствующей плоскости Z;

β2ср - угол выхода лопатки в середине канала;

δ - угол наклона поверхности вращения, образующей лопатку, к ее оси;

δ1(Z) - угол δ в области входной кромки лопатки при соответствующей координате Z;

α1(Z) - угол наклона к оси колеса осесимметричных поверхностей тока в области входной кромки лопатки;

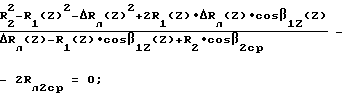

На фиг. 1 представлено меридиональное сечение рабочего колеса центробежного компрессора.

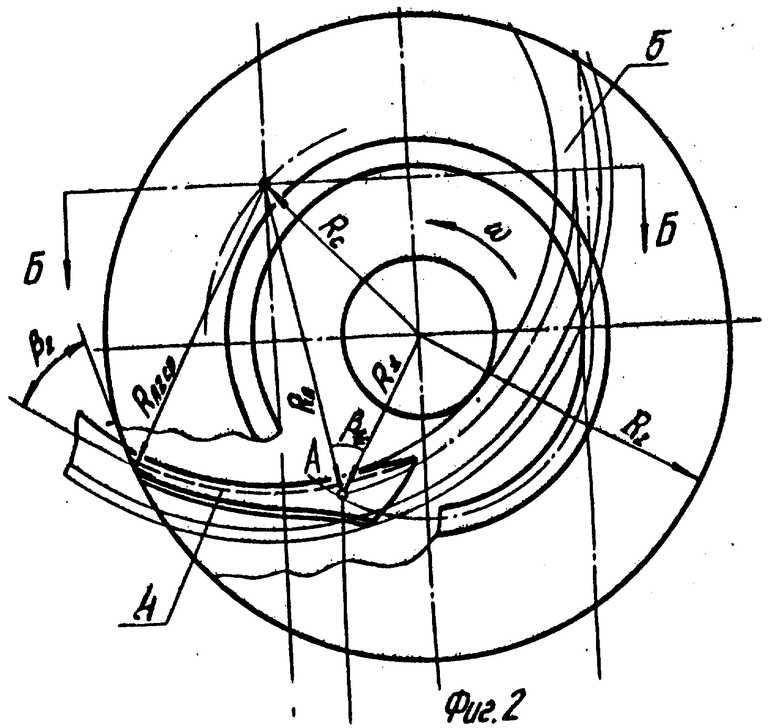

На фиг. 2 представлено колесо в плане с выделенной лопаткой.

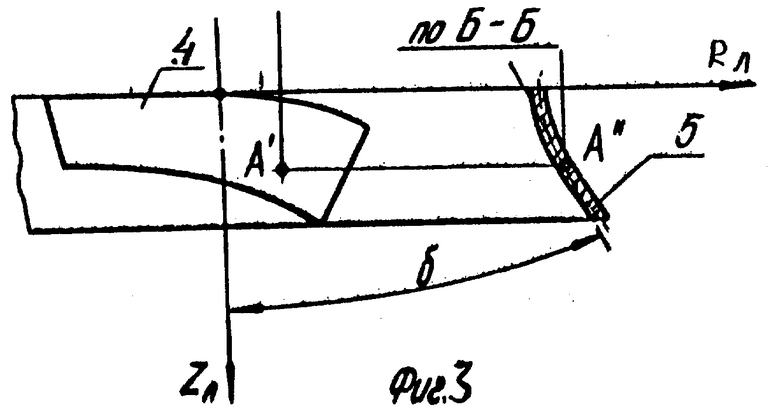

На фиг. 3 представлен разрез поверхности вращения, образующей профиль лопатки с наложенной на нее проекцией лопатки.

Рабочее колесо центробежного компрессора содержит основной диск 1, покрывной диск 2 и установленные между ними лопатки 3 с переменными углами входа и углом выхода, причем поверхность 4 каждой лопатки выполнена в виде поверхности 5 вращения, имеющей угол наклона к собственной оси вращения, при этом ось вращения расположена параллельно оси колеса, угол наклона выполнен плавно изменяющимся от основного диска к покрывному диску, а геометрические параметры рабочего колеса выбраны с учетом обеспечения соотношений:

ΔRл(Z) = Rл(Z) - Rл2ср;

tgδ = d[ΔRл(Z)]/dZ;

β1Z(Z) = β′ + Δβ;

β′ = arctg[tgβ1(Z)•sinα1(Z)];

Δβ = arcsin[[tgδ1(Z)/tgα1(Z)]•sinβ′],

где

Z - осевая координата рабочего колеса, начало которой берется от точки сопряжения выходной кромки лопатки с основным диском;

R2 - радиус колеса, соответствующий выходной кромке;

R1(Z) - радиус колеса, соответствующий входной кромке при текущей осевой координате Z;

Rл(Z) - радиус кривизны лопатки в соответствующей плоскости Z=const,

ΔRл(Z) - приращение радиуса кривизны лопатки Rл на участке ΔZ между плоскостью Z2ср, проходящей через середину канала на выходе, и соответствующей точкой входной кромки;

Rл2ср - радиус кривизны лопатки в плоскости Z2ср;

β1(Z) - угол входа лопатки при соответствующей координате Z;

β1Z(Z) -- угол между радиусом кривизны лопатки и радиусом колеса для точки входной кромки в соответствующей плоскости Z;

β2ср - угол выхода лопатки в середине канала;

δ - угол наклона поверхности вращения, образующей лопатку, к ее оси;

δ1(Z) - угол δ в области входной кромки лопатки при соответствующей координате Z;

α1(Z) - угол наклона к оси колеса осесимметричных поверхностей тока в области входной кромки лопатки.

Рабочее колесо центробежного компрессора работает следующим образом.

Газовая среда подводится к входу рабочего колеса. При его вращении рабочая среда направляется по каналам, образованным между основным диском 1, покрывным диском 2 и лопатками 3, с входа рабочего колеса к его выходу, при этом механическая энергия вращения превращается в кинетическую и потенциальную энергии потока в результате силового взаимодействия с поверхностями 4 лопаток 3.

Поток газовой среды, проходя через каналы рабочего колеса, претерпевает поворот с осевого направления в радиальное, что вызывает неравномерное натекание потока на входную кромку.

Однако в предложенном колесе центробежного компрессора профиль лопаток 3 исключает неравномерность натекания потока, поскольку подбором углов наклона поверхностей 4 лопаток 3, представляющих собой поверхности 5 вращения, обеспечиваются необходимые углы входа лопаток 3, позволяющие приблизить профиль лопаток 3 к теоретическому, при котором выполняются условия безударного натекания газовой среды на лопатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2012 |

|

RU2503854C1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2010 |

|

RU2450165C1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 2010 |

|

RU2449179C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА И СБОРОЧНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА | 1996 |

|

RU2120567C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ КОЛЕС ЦЕНТРОБЕЖНЫХ МАШИН | 2004 |

|

RU2270935C2 |

| Рабочее колесо центробежного компрессора | 1991 |

|

SU1815430A1 |

| Рабочее колесо осерадиального компрессора | 1988 |

|

SU1562537A1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА (ВАРИАНТЫ) | 2010 |

|

RU2445516C1 |

| Рабочее колесо осерадиального компрессора | 1990 |

|

SU1763726A1 |

| Рабочее колесо центробежной турбомашины | 1990 |

|

SU1703830A1 |

Рабочее колесо центробежного компрессора содержит основной и покровной диски и установленные между ними лопатки. Поверхность каждой лопатки выполнена в виде поверхности вращения, имеющей плавно изменяющийся угол наклона к собственной оси вращения. Ось вращения параллельная оси колеса. Для обеспечения безударного натекания потока на лопатки рабочего колеса геометрические параметры рабочего колеса выбраны с учетом обеспечения соотношений, связывающих радиусы входа и выхода колеса, радиус кривизны лопатки, углы входа и выхода, угол наклона поверхности вращения, образующей лопатку, к ее оси и другие параметры. Использование изобретения позволит повысить КПД компрессора за счет обеспечения безударного натекания потока на лопатки рабочего колеса. 3 ил.

Рабочее колесо центробежного компрессора, содержащее основной и покрывной диски, образующие канал для прохождения рабочего газа, в котором установлены лопатки с переменными углами входа β1 и углами выхода β2, причем поверхность каждой лопатки выполнена в виде поверхности вращения, имеющей угол наклона δ к собственной оси вращения, при этом ось вращения расположена параллельно оси колеса, отличающееся тем, что угол δ выполнен плавно изменяющимся от основного диска к покрывному диску, а геометрические параметры рабочего колеса выбраны с учетом обеспечения соотношений

ΔRл(Z)=Rл(Z)-Rл2ср;

tgδ=d[ΔRл(Z)]/dZ ;

β1z(Z)=β′+Δβ ;

β′=Arctg[tgβ1(Z)•sinα1(Z)] ;

Δβ=Arcsin[[tgδ1(Z)/tgα1(Z)]•sinβ′] ,

где Z - осевая координата рабочего колеса, начало которой берется от точки сопряжения выходной кромки лопатки с основным диском;

R2 - радиус колеса, соответствующий выходной кромке;

R1(Z) - радиус колеса, соответствующий входной кромке при текущей осевой координате Z;

Rл(Z) - радиус кривизны лопатки в соответствующей плоскости Z = const;

ΔRл(Z)- приращение радиуса кривизны лопатки Rл на участке ΔZ между плоскостью Z2ср, проходящей через середину канала на выходе, и соответствующей точкой входной кромки;

Rл2ср - радиус кривизны лопатки в плоскости Z2ср;

β1(Z)- угол входа лопатки при соответствующей координате Z;

β1z(Z)- угол между радиусом кривизны лопатки и радиусом колеса для точки входной кромки в соответствующей плоскости Z;

β2ср- угол выхода лопатки в середине канала;

δ - угол наклона поверхности вращения, образующей лопатку, к ее оси;

δ1(Z)- угол δ в области входной кромки лопатки при соответствующей координате Z;

α1(Z)- угол наклона к оси колеса осесимметричных поверхностей тока в области входной кромки лопатки.

| Шнепп В.Б | |||

| Конструкция и расчет центробежных компрессорных машин, М., Машиностроение, 1995, с.99 - 100. |

Авторы

Даты

1998-10-20—Публикация

1996-09-18—Подача