Настоящее изобретение относится к системе трубопроводов с теплоизоляцией, особенно к подземной системе трубопроводов отопления района, и это изобретение следует рассматривать в тесной связи с заявителями Европейского патента N 310.190, который относится к использованию направляющих труб из отожженной меди, учитывая тот факт, что именно такие трубы обладают особым эффектом релаксации для нейтрализации осевых нагрузок, которые возникают в трубе в результате ее нагрева и охлаждения.

Согласно настоящему изобретению было установлено, что имеется и другой материал, который обладает соответствующим качествами, и таким материалом является алюминий. В других областях применения были разработаны алюминиевые трубы, покрытые изнутри и снаружи пластиковым материалом. Это так называемые трубы Алу-Пекс, которые оказались пригодными для использования в рассматриваемых в данном случае целях. Внутренние и наружные поверхности этих труб по-прежнему должны быть покрыты пластиком, но как было обнаружено, эти слои обладают также способностью к релаксации так, что данный конкретно тип трубы очень хорошо используется в указанной выше области применения.

И если медные трубы можно соединять при помощи пайки с твердым припоем, и такое соединение обладает прочностью к сжатию и растяжению, то соответствующее соединение труб, о которых идет речь, осуществить значительно труднее, поскольку среди множества на это причин, считается очень важным, чтобы алюминиевая труба не оставалась незащищенной от воздействий как изнутри, так и снаружи, тогда как для устранения возможной коррозии настоящая труба должна быть электрически изолированной от применяемых соединительных средств. В свою очередь, они, очевидно, должны будут содержать в себе металл, особенно для того, чтобы быть в состоянии противопостоять очень большим нагрузкам на растяжение, которые могут возникнуть в трубах в результате охлаждения после длительного периода нагрева.

На таком фоне было разработано специальное соединительное устройство для соединения подобных труб, описание которого будет подробнее дано ниже.

Здесь следует сказать, что данные трубы очень хорошо подходят для использования в качестве направляющих труб в заранее изготовленных трубах с тепловой изоляцией, имеющих большую длину. Для обеспечения работы с такими трубами, а также для их перевозки, необходимо обеспечить сворачивание данных труб в бухты с приемлемо небольшим диаметром. И направляющая труба прекрасно отвечает этим требованиям, поскольку для того, чтобы получить трубу больших размеров, ее можно изготовить из мягкого алюминия. Для наружной защиты или изготовления наружной трубы можно соответственно использовать мягкий или эластичный пластик, тогда как промежуточный материал как раз не должен быть мягким, поскольку по-прежнему предпочтительней остается работа с так называемой жесткой системой, у которой пенообразный изоляционный материал успешно удерживает трубу в центре наружной трубы и передает аксиальные нагрузки между направляющей и наружной трубами, хотя даже такая жесткая изоляция может быть также очень эластичной.

Поскольку трубы можно таким образом изготовить относительно больших размеров, то соответственно не придется выполнять большое количество соединений труб. Другим и довольно важным обстоятельством является то, что на практике и в этом случае станет также возможным использование технологии прокладки трассы трубопровода, при помощи которой труба проталкивается через подстилающий слой грунта так же, как это делается при известном способе перфорации трубой через земляное полотно дорог. Эти технологические приемы к настоящему времени настолько хорошо разработаны, что их можно успешно применять для подземной прокладки труб также вдоль дорог участками, например, в 50 м, и тем самым отказавшись от рытья длинных траншей, поскольку достаточно будет выкопать стволы колодцев через каждые 50 м, а в стволах колодцев разместить соединения труб.

Хорошо известно из практики, что в качестве внутренних направляющих труб в отопительных трубопроводах района используются пластиковые трубы и что такие трубы также можно изготавливать и перевозить большими отрезками в свернутом виде. Эти трубы относительно дешевы, но конкретно в своей более простой форме они содержат и свои явно выраженные качественные недостатки. Из окружающей среды кислород проникает путем диффузии вовнутрь через внешнюю пластиковую наружную трубу и через изоляцию вовнутрь направляющей трубы, которая таким образом подвергается ускоренному старению, и далее через направляющую трубу, обогащая таким образом воду отопительной системы района кислородом, который вызывает коррозию металлических частей трубопроводов отопительной системы района. Более того, водяные пары будут выходить наружу путем диффузии через стенку направляющей трубы в окружающий изоляционный слой, в котором эти водяные пары конденсируются в воду, которая в свою очередь воздействует на этот материал, снижая его изолирующие качества. Указанные недостатки были признаны и уже делались попытки покрыть направляющую трубу защитным экраном от диффузии, но эти попытки оказались не особенно успешными.

При рассмотрении данного изобретения на указанном фоне, видно, что оно обеспечивает особенно эффективный защитный слой от диффузии, а именно, в виде подлинной алюминиевой трубы, которая к тому же установлена так, что она изолирована от контактов как внутри, так и снаружи для нейтрализации агрессивных свойств и влияний данного материала. Кроме того, признано, что все это возможно без связанных с ней проблем расширения и усадки, с которыми приходится встречаться в связи с большой длиной отрезков трубы, поскольку, как было установлено, этот материал обладает пригодными свойствами относительно упругости и релаксации. Не всем известно, что этот материал обладает именно такими свойствами.

Далее изобретение поясняется с дополнительными подробностями и со ссылками на чертежи, на которых имеется:

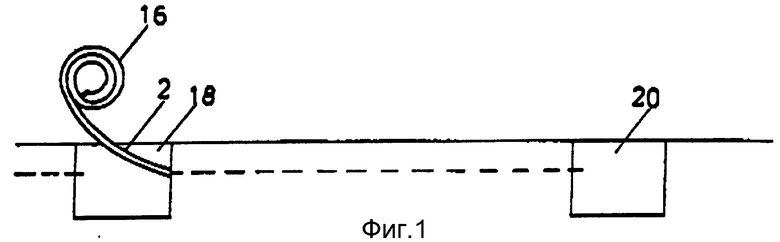

фиг. 1 - схематический вид, иллюстрирующий процесс прокладки трубы отопительной системы района без ответвлений, например, вдоль дороги;

фиг. 2 - продольный разрез трубы отопительной системы;

фиг. 3 - продольный разрез существующего соединения трубы внутри направляющей трубы, изображенный в начале фазы монтажа;

фиг. 4 - то же самое, но в конце фазы монтажа;

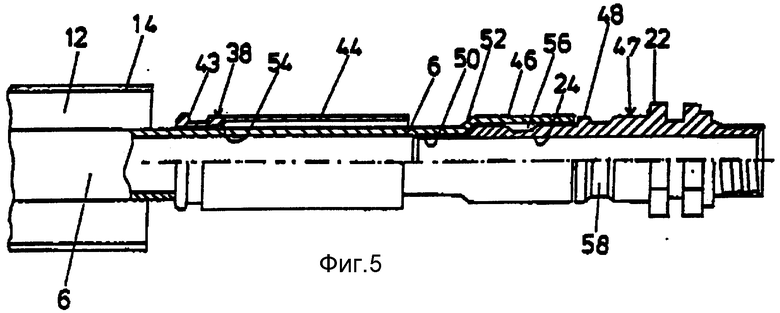

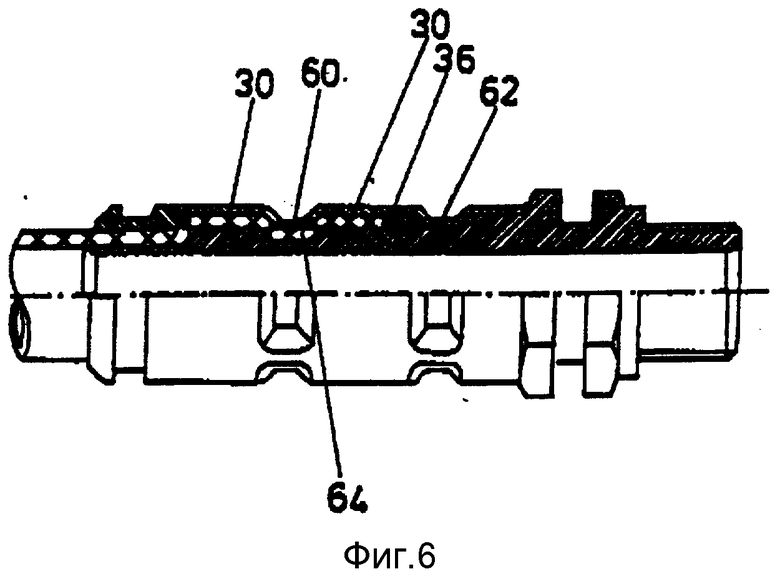

фиг. 5 и 6 - виды, соответствующие видам, представленным на фиг. 3 и 4 видоизмененного воплощения соединения трубы.

На фиг. 1 показан участок земли, вдоль которого должна быть проложена труба 2 без ответвлений районной системы отопления. Как уже говорилось ранее и как более подробно показано на фиг. 2, эта труба состоит из внутренней направляющей трубы 4. которая выполнена из алюминиевой трубы 6, имеющей внутреннее пластиковое покрытие 6 и наружное пластиковое покрытие 10. Эта труба была разработана в качестве водопроводной трубы для холодной воды, но как уже упоминалось ранее, согласно изобретению, было установлено, что труба обладает достаточными свойствами релаксации в связи с нагреванием и охлаждением для того, чтобы сделать ее вполне пригодной для районной системы отопления или в качестве труб такой системы, которые укладываются без применения каких-либо аксиальных компенсаторов. Труба окружена изолирующим слоем 12, который обычно имеет охватывающую его наружную трубу 14 из пластика и которая прилипает как в наружной поверхности покрытия 10, которое в свою очередь само по себе хорошо приклеивается к алюминиевой трубе 6 и к внутренней поверхности наружной трубы 14.

Предпочтительно, чтобы наружная труба 14 изготавливалась из относительно мягкого пластикового материала для того, чтобы можно было длинную трубу свернуть в бухту 16, диаметр которой должен позволить практическое выполнение перевозок обычным транспортом.

Трубу можно прокладывать, используя обычный способ, но как уже было установлено, благодаря большой длине изделия, не мешающей выполнять перевозки, наиболее выгодно трассировать трубу путем перфорирования через землю, начиная от выкопанного отвода колодца 18 и до следующего ствола 20, расположенного впереди на удалении около 50 и более метров. Необходимая технология прокладки уже хорошо разработана в связи с прокладкой гладких направляющих труб, например, под и поперек дороги, но при этом необходимо следить за тем, чтобы наружная труба 14 была выполнена с гладкой и достаточной прочной наружной поверхностью.

Отрезки труб можно соединять в колодках, и соединения должны быть чрезвычайно герметичными и долговечными, поэтому они требуют к себе особого внимания, поскольку нельзя просто сварить вместе концы труб. Неизбежным становится применение промежуточных соединительных элементов, которые должны соответствовать многим различным условиям. Прежде всего они должны обеспечивать неразъемную фиксацию концов трубы в особых ситуациях, когда в трубах возникают очень большие силы на растяжение. В обычных водопроводных трубах такая ситуация невозможна, она специфична именно для рассматриваемых здесь труб отопления, и возникает она тогда, когда эти трубы после нагревания в течение длительных периодов времени сталкиваются с условием релаксации для нейтрализации усилий сжатия, вызванных нагреванием, т.е. такие, какие испытывают те же трубы в случае внезапно возникающего охлаждения, например, при выполнении ремонтных работ, которые вызывают усадку и тем самым создают очень большие силы на растяжение, и которые будут нейтрализованы возобновляемой релаксацией, если только после этого труба останется без нагрева в течение длительного промежутка времени, что фактически бывает редко. Охлаждение наступает относительно быстро, и непосредственно вслед за этим силы бывают максимальными, то есть, для надежного сохранения соединений неважно является ли период охлаждения коротким или длительными. В любом случае, соединения должны быть сконструированы так, чтобы они могли выдержать небольшие возможные силы на растяжение, возникающие в трубах.

На практике, это означает, что детали соединений предпочтительно должны выполняться из железа или стали, т. е. из проводящего электричество материала, и связанное электрическое соединение с алюминиевой трубой 6, непременно создает условия для возникновения проблем, связанных с катодной коррозией. В соответствии с этим, компоненты соединения должны быть соединены с концами труб так, чтобы исключалось электрическое соединение с алюминиевыми трубами.

Более того, возникает сложность, связанная с трудностью обеспечить полный натяг при контакте примыкания зажимных устройств к поверхностным покрытиям, имеющимся на трубе 6. Причиной этого может быть релаксация пластика при высокой температуре и то, что деформация, соответствующая остаточному растяжению, окажется меньше усадки, которая происходит у пластика в результате охлаждения. Это означает, что прижимное уплотнение может оказаться нарушенным в условиях охлаждения после того, как оно находилось в нагретом состоянии в течение длительного периода времени, и именно эта ситуация, в связи с изобретением, должна предвосхищаться для того, чтобы не возникали проблемы.

Таким образом, при выполнении соединения, которое выгодно в различных отношениях и с которым довольно легко работать, создается довольно много проблем, но изобретение включает в себя также и решение этой проблемы, для этого сравните иллюстрации на фиг. 3 и 4.

Соединительное устройство, показанное на этих фиг., напоминает соединитель шлангов с промежуточным фланцем 22, у которого имеется выступающая цилиндрическая внутренняя часть 24, которая вводится в концевую часть направляющей трубы 4 и у которой имеются наружные вогнутые прессованные участки 26, расположенные между выступающими частями 28, в которых выполнены кольцевые канавки для размещения резиновых упругих уплотнительных колец 30.

Рядом с промежуточным фланцем 22 выполнена канавка 32, имеющая наружную выступающую ограничительную часть 34, перед которой установлено уплотнительное кольцо 36, которое может принять конец трубы 6, обеспечивая при этом электрическую изоляцию.

В связи со сказанным, стыковой элемент обеспечивается наружной соединительной втулкой 38, которая может быть обжата или прижата к наружной части 10 внутренней направляющей трубы 4. У данной втулки имеются кольцевые выступающие наружу утолщения 40, которые при обжатии при помощи прямоугольного инструмента приводят к образованию вогнутых участков, показанных на фиг. 2 непосредственно за вогнутым участком 26 во внутренней части 24 втулки, в результате труба 4 окажется соответствующим образом деформированной. Таким образом, труба окажется механически скрепленной со втулкой, но это закрепление будет дополнительно усилено за счет самых глубоких участков упомянутых выступающих наружу утолщений, обозначенных в данном случае позицией 42, запрессовывающих смежную торцовую часть наружной втулки 38 в канавку 32 в жесткой части втулки и без этого очень прочного соединения труба 4 может оказаться поврежденной, что проведет к образованию контакта между алюминиевой трубой 6 и соединительным компонентом.

После выполнения данного соединения и связанного с ним факультативного испытания под давлением, может быть выполнено обычное покрытие соединительной муфтой и изолирование места вокруг соединения, при этом соединения могут слегка выпирать из концов соответствующих изолирующих слоев 12 и наружной части наружных труб 14.

В связи с изобретением было установлено, что для действительно надежного соединения концов труб на случай чрезмерных усилий вытягивания, необходимо, чтобы трубы были наглухо закреплены в концевых втулках многочисленными изгибами стенки трубы, что невозможно выполнить, если применять обычные соединительные втулки, и натяг этих изгибов должен выполняться очень плотно и с большим усилием. Достигнуть этого можно, если использовать втулку согласно фиг. 3 и 4, и еще с большей степенью вероятности, если применять вариант воплощения, показанный на фиг. 5 и 6, на котором номера позиций обозначены аналогично деталям воплощения, показанным на фиг. 3 и 4. В дальнейшем на фиг. 5 и 6 будут с большими подробностями описан способ соединения при помощи специально сконструированной соединительной втулки.

В качестве первой операции, на трубу 6 надевается наружная втулка 38, имеющая головную часть 43, свободно посаженную на трубу, тогда как сама втулка напротив выполнена как относительно тонкостенный цилиндрический компонент 44, внутренний диаметр которого заметно больше наружного диаметра трубы 6.

Затем наиболее удаленная от середины часть 46 трубы 6 разворачивается для того, чтобы подогнать наружный диаметр в соответствии с внутренним диаметром цилиндрического элемента 44. После этого во вход в трубу вставляется вставной компонент 24, который на соединительном элементе обозначен в целом позицией 47, выступает вперед из опорного буртика 48, наружный диаметр которого соответствует внутреннему диаметру развернутой части трубы 6, хотя при этом наружная торцевая часть 50 и подходит к неразвернутой трубе 6. Разворачивание может быть выполнено как самостоятельная операция или путем вгонки вставного элемента 24. Как показано, конструкция таковая, что основное скругление развернутой части 46, обозначенное позицией 52, упирается в переходной участок между частями 50 и 24, одновременно со свободным торцом развернутой части, упирающейся в опорный буртик 48.

После этого наружная втулка 38 с усилием сдвигается так, чтобы она закрыла развернутую часть 46 и далее охватила ту часть соединительного элемента 47, которая находится между опорным буртиком 48 и еще далее выступающего многоугольного фланца 22. Когда цилиндрический элемент 44 прижимается к этому фланцу, прижимается также переходной участок 54 между частями 43 и 44 к участку основания 52 развернутой части.

Примерно посередине на вставной втулке 24 выполнена широкая канавка 56 и соответствующая канавка 58 выточена на втулке непосредственно за опорным буртиком. Это предполагает, что при условии использования пригодной инструментальной оснастки, можно произвести частичную запрессовку участков цилиндрического элемента 44, как это показано позициями 60 и 62 на фиг. 6. При помощи запрессовки участков 60, стенка развернутой части 46 будет соответствующим образом деформироваться в канавке 56, и следует добиваться и обеспечить то, что соответствующие ссужающиеся участки 64 стенки трубы будут плотно прижаты к сторонам и дну канавки 56 для того, чтобы обеспечить ее полное заполнение.

На запрессованных участках 62 выполнено независимое закрепление наружной втулки 38 к соединительному элементу 47 так, чтобы получить прочную стабилизацию фиксирующего устройства в целом.

Можно отметить, что на отрезке длинной алюминиевой трубы имеется не менее шести изменений направления и что встречающаяся разница в диаметрах примерно соответствует толщина стенки трубы. Переходные отрезки между различными участками происходят с углами закругления примерно в 45 градусов и таким образом в итоге можно обеспечить крепление трубы, прочность которого настолько близка к предельной нагрузке трубы, что дальнейшее повышение прочности крепления будет излишним. Однако, возможно возникновение особых обстоятельств для труб из других материалов и других размеров, и тогда может оказаться уместным изменение деталей соединения, например, при помощи выполнения дополнительной канавки 56.

В основной части 43 наружной втулки 38 имеется кольцевая канавка такая же, как во многоугольном фланце 22. Эти канавки можно использовать для удержания соединяющихся частей в процессе соединения.

Соединяющиеся части предпочтительно изготавливаются из железа, но поскольку труба электрически изолирована как внутри, так и снаружи, образованию гальванической коррозии будет таким образом, создано противодействие. Однако, как это показано на фиг. 6, дополнительно требуется установить изолирующее кольцо 36 в месте стыковки торца трубы, упирающегося во фланец 48, так как иначе алюминий окажется открытым для воздействия в месте отреза конца трубы. По этой же причине этот участок должен предохраняться от влаги, поэтому тем самым снаружи вставляющейся части 24 устанавливается пара уплотнительных колец 30.

Установка соединения может быть легко выполнена по месту, например, при соединении короткого куска трубы, но более естественным будет поставка элемента труб вместе с соединениями, установленными на заводе, за счет чего работы по установке соединения в полевых условиях можно будет свести до минимума.

Уже было сказано о том, что герметичный к диффузии отрезок трубы выполнен из алюминия, но, конечно, изобретение включает в себя также и другие аналогичные материалы, которые, как это может оказаться, могут обладать необходимыми свойствами, о которых шла речь.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА ДЛЯ ПРОКЛАДКИ ВЫВОДОВ | 2010 |

|

RU2516368C2 |

| ЭЛЕКТРИЧЕСКИЙ ПРОВОДНИК СИЛЬНОТОЧНОГО ПРОХОДНОГО ИЗОЛЯТОРА | 2010 |

|

RU2521963C2 |

| ВСТАВНАЯ МУФТА | 2002 |

|

RU2277666C2 |

| КЛАПАН, В ЧАСТНОСТИ ТЕРМОСТАТИЧЕСКИЙ КЛАПАН ДЛЯ ОТОПИТЕЛЬНЫХ СИСТЕМ | 2001 |

|

RU2209357C2 |

| КОНТАКТНЫЙ УЗЕЛ РАСПРЕДЕЛИТЕЛЬНОГО УСТРОЙСТВА СРЕДНЕГО И ВЫСОКОГО НАПРЯЖЕНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2477901C2 |

| Способ соединения труб,покрытых изоляцией | 1983 |

|

SU1355115A3 |

| ВСТАВНОЕ СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ШЛАНГА И ТРУБЫ | 2007 |

|

RU2350827C1 |

| СОЕДИНЕНИЕ ДЛЯ СТОМЫ | 1994 |

|

RU2124335C1 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ ПЛАСТИКОВОЙ ТРУБЫ | 2006 |

|

RU2292511C1 |

| ВЕНТИЛЬ, В ЧАСТНОСТИ ТЕРМОСТАТИЧЕСКИЙ ВЕНТИЛЬ ДЛЯ ОТОПИТЕЛЬНЫХ УСТАНОВОК | 2000 |

|

RU2205313C2 |

Система трубопроводов предназначена для использования в подземной отопительной системе района. Система содержит внутреннюю направляющую трубу с тепловой изоляцией и наружную трубу. Внутренняя труба герметична, выполнена из алюминия и имеет внутреннее и наружное покрытие из пластикового слоя. Соединение труб гальванически изолировано и содержит упругие уплотнительные кольца. Трубу с тепловой изоляцией сворачивают в бухту, доставляют к месту монтажа и из монтажного колодца продавливают через грунт в приемный колодец. Материал внутренней трубы обладает свойствами релаксации при ее нагреве и охлаждении. Повышает надежность трубопроводов. 3 с. и 8 з.п. ф-лы, 6 ил.

| USA, 4733699, НКИ 138 - 145, 1988 | |||

| EP, A1, 0084088, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1998-10-20—Публикация

1994-02-25—Подача