Изобртение относится к приборостроению, в частности к средствам измерения расхода (скорости) потока газа высокого давления, и может быть применено в энергетике, газовой и химической промышленности.

В качестве активных меток могут быть использованы как специально вводимые в поток неоднородности или тела, способные воздействовать на чувствительные преобразователи расхода, так и на активные параметры самого потока.

Известно устройство для измерения расхода (см. а.с. SU N 875943, кл. G 01 F 1/704), содержащее прозрачный измерительный участок трубопровода, источник тепловых меток, выполненный в виде импульсного инфракрасного лазера, оптическая ось которого направлена перпендикулярно движению среды, блок управления соединен с лазером, теневой прибор, выполненный в виде последовательно установленного источника коллиматорного света, приемного объекта, ножа Фуко, диафрагмы приемника и фотоприемника, а также усилитель и частотомер, кроме того инфракрасный светопоглощающий светофильтр, преобразователь частоты инфракрасного излучения и блок регулируемой задержки электрических сигналов, при этом преобразователь частоты инфракрасного излучения установлен за импульсным инфракрасным лазером перед измерительным участком и соединен с блоком регулируемой задержки, вход которого соединен с выходом блока управления, инфракрасный светопоглощающий светофильтр установлен после измерительного участка перед приемным объектом.

В известном техническом решении создается тепловая метка, которая характеризуется превышением температуры, плотности и показателя преломления над общим фоном среды.

Известно устройство для измерения расхода жидкости или газа (патент DD N143823, кл. G 01 F 1/70), содержащее последовательно соединенные фотоэлектрический датчик меток, измеритель временного интервала, интегратор и регистратор.

Известные технические решения обладают следующими недостатками: во-первых, требуется наличие прозрачного измерительного участка, что трудно выполнимо в газопроводах высокого давления, во-вторых, использование нагревателя для создания тепловой метки неприемлемо с точки зрения взрывобезопасности.

В качестве активных меток используются химические метки в виде индикаторного газа, распространяющегося равномерно по всему сечению трубопровода.

Известен способ измерения расхода газа (патент IP N 86/41920, кл. G 01 F 1/704), основанный на вводе индикаторного газа со ступенчатым расходом U1 и U2 в контролируемый газ, протекающий через трубопровод, причем измеряют концентрацию индикаторного газа, содержащегося в смеси с контролируемым газом и подаваемого с расходом U1 и U2, а расход контролируемого газа определяется по формуле

X=a[U2(C0-C2)- U1(C0-C1)] / (C2-C1),

где

X-искомый расход;

U1, U2-расход индикаторного газа;

C0-концентрация подаваемого индикаторного газа;

C1-результат измерения концентрации индикаторного газа, содержащегося в смеси с измеряемым газом и подаваемого с расходом U1;

C2-результат измерения концентрации индикаторного газа, содержащегося в смеси с измеряемым газом и подаваемого с расходом U2;

a-единичный коэффициент преобразования.

Точность измерения расхода газа в предлагаемом способе можно повысить при большой разности концентраций C2-C1, а это допустимо только в том случае, если одна из меток должна формироваться с небольшим расходом индикаторного газа, что, в свою очередь, приводит к трудностям ее регистрации из-за низкой концентрации индикаторного газа в потоке природного.

Наиболее близким по технической сущности и достигаемому результату является устройство для измерения расхода жидкости (патент US N 5355735, НКИ 73-861.05), содержащее трубопровод для течения жидкости, датчик давления, дозатор впрыскивания индикаторного газа, таймер впрыскивания индикаторного газа в трубопровод, а также последовательно соединенные датчик, чувствительный к индикаторному газу, измеритель промежутка времени прохождения впрыснутого индикаторного газа, между двумя сечениями трубопровода, расположенными на заданном расстоянии одно от другого, и регистратор расхода жидкости в трубопроводной сети.

Недостаток известного технического решения заключается в том, что меткой является газовый пузырь, который применим только для жидкой среды, но практически не реализуется, например, для природного газа.

Целью предлагаемого технического решения является повышение точности измерения расхода газа высокого давления трубопроводной сети.

Поставленная цель достигается тем, что в устройстве для измерения расхода газа, содержащем газопровод, датчик давления, дозатор впрыскивания индикаторного газа, подключенный к таймеру, а также последовательно соединенные датчик, чувствительный к индикаторному газу, таймер и регистратор интервала времени, между газопроводом и датчиком, чувствительным к индикаторному газу, находится измерительная камера, отделенная от газопровода пористой расходомерной шайбой.

Предлагаемое техническое решение дает возможность воспроизведения объекта техническими средствами.

При этом подтверждена возможность его реализации и указан конкретный путь решения поставленной задачи.

Новизна предлагаемого технического решения состоит в применении специального дозатора впрыскивания в поток высокого давления природного газа специального индикаторного газа и использовании измерительной камеры для замера сверхчувствительным датчиком присутствие индикаторного газа после прохождения им измерительного интервала в потоке газа высокого давления по трубопроводу.

Дозатором является пневмомеханическое устройство, с помощью которого происходит кратковременное впрыскивание смеси индикаторного газа из аккумулятора давления. Аккумулятор давления представляет собой резервуар, в котором под давлением больше, чем в газопроводе, находится смесь инертного и индикаторного газов, дозатор впрыскивания индикаторного газа, подключенный к таймеру, а также последовательно соединенные датчик, чувствительный к индикаторному газу, таймер и регистратор интервала времени, кроме того, между газопроводом и датчиком, чувствительным к индикаторному газу, находится измерительная камера, отделенная от газопровода пористой расходомерной шайбой.

Предлагаемое техническое решение дает возможность воспроизведения объекта техническими средствами.

При этом подтверждена возможность его реализации и указан конкретный путь решения поставленной задачи.

Приемником индикаторной метки является газочувствительный сенсор галогенсодержащих веществ на основе кондуктометрического твердоэлектролитного чувствительного элемента, причем в основу его работы положено каталитическое, термическое и электрохимическое разложение определяемого компонента на одном из электродов чувствительного элемента с последующим дрейфом ионов в объеме слоя твердого электролита. Диапазон анализируемых концентраций 2 • 10-7 - 10-9 объемных долей.

Высокая чувствительность датчика и стабильность его характеристик определяется способностью нагретой платины в присутствии галогена резко увеличивать эмиссию положительных ионов. Вместе с тем, с ростом давления быстро растет скорость рекомбинации ионов и характеристики датчика ухудшаются прямо пропорционально величине избыточного давления газа, окружающего нагретый платиновый катод датчика [1].

Новизна предлагаемого технического решения состоит в применении измерительной камеры, отделенной от измерительного участка газопровода пористой расходомерной шайбой, которая может быть изготовлена, например, из пористого вольфрама. Благодаря этой шайбе в измерительную камеру проходит газ из газопровода высокого давления, а в камере устанавливается давление, равное атмосферному.

Предлагаемое техническое решение промышленно применимо в данной области техники, а его различие с известным техническим решением - прототипом, позволяет изменить свойство устройства результатом чего является его полезность.

Изобретательский уровень предлагаемого технического решения это повышение чувствительности датчика при высоких давлениях природного газа за счет использования измерительной камеры.

Сравнение предлагаемого технического решения с другими техническими решениями показывает, что оно обладает новой совокупностью существенных признаков, тем более что совместно с известными признаками они взаимосвязаны и объединены в одну систему, причем указанные достоинства не только реализуются в лабораторных, но и в натурных условиях.

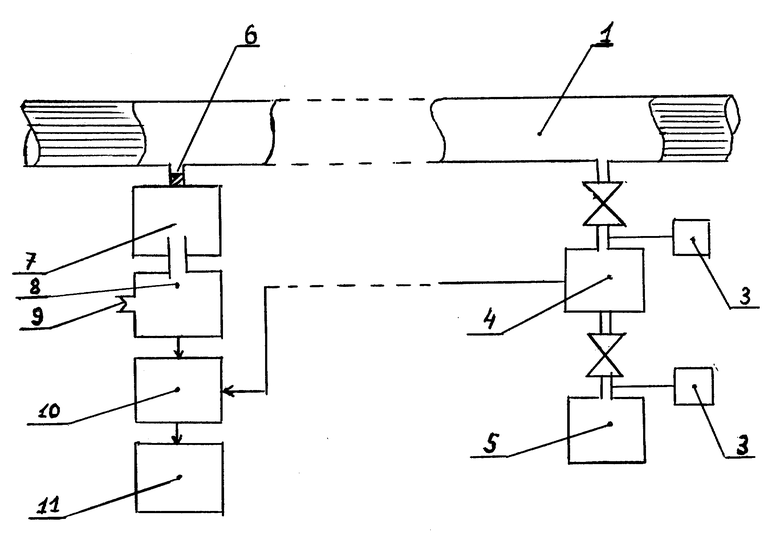

На чертеже приведена функциональная схема предлагаемого технического решения.

Устройство для измерения расхода газа содержит участок газопровода 1, датчик давления 3, дозатор впрыскивания индикаторного газа 4, подключенный к таймеру 10, а также последовательно соединенные датчик 8, чувствительный к индикаторному газу, систему 9 утилизации газа, прошедшего через датчик 8, таймер 10 и регистратор интервала времени 11, кроме того, между газопроводом и датчиком, чувствительным к индикаторному газу, находится измерительная камера 7, отделенная от газопровода пористой расходомерной шайбой 6.

Устройство работает следующим образом.

Смесь индикаторного газа (например, SF6), находящаяся в аккумуляторе давления 5, при давлении, большем, чем в газопроводе, с помощью дозатора 4 кратковременно впрыскивается в газопровод 1. При этом запускается таймер 10. Перемещаясь в газопроводе вместе с контролируемым газом, через интервал времени τ метка доходит до пористой расходорной шайбы 6, диффундирует через нее в измерительную камеру 7 и попадает к датчику 8, который формирует электрический сигнал. Далее через систему 9 метка уходит в атмосферу, электрическим сигналом останавливается таймер 10, а регистратором 11 определяется интервал времени τ .

Далее расход природного газа G по трубопроводу определяется по формуле

G = A • L • S/ τ,

где G - расход природного газа;

S - площадь сечения трубопровода (см • см);

A - коэффициент преобразования;

L - расстояние между сечениями трубопровода сети ввода и приема метки контрольного газа (см);

τ - временной интервал прохождения метки заданного расстояния (с).

Предлагаемое техническое решение по сравнению с прототипом обеспечивает повышение точности измерения расходов газопроводов, кроме того, оно позволяет измерять расход газа в трубопроводах высокого давления без дренирования стенок трубопровода, используя готовые технологические отверстия, например манометрические штуцера на байпасах магистральных кранов. Это дает возможность использовать устройство наряду с другими установленными расходомерами без их демонтажа. Введение в предлагаемое техническое решение измерительной камеры позволяет существенно расширить выбор приемников индикаторного газа, в том числе использовать высокочувствительные сенсоры, рассчитанные на работы при нормальном давлении.

Источники информации:

1. Вильнюсский НИИ радиоизмерительных приборов. Техническое описание галоидного течеискателя ГТН-3. Вильнюс, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ ИЗ УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2405739C1 |

| ПРИЕМНИК ПОЛНОГО ДАВЛЕНИЯ | 2007 |

|

RU2346283C1 |

| ПРИЕМНИК ПОЛНОГО ДАВЛЕНИЯ | 2005 |

|

RU2282198C1 |

| ОПТИКО-ЭЛЕКТРОННЫЙ РАСХОДОМЕР ПОТОКА ГАЗА ИЛИ ЖИДКОСТИ | 2011 |

|

RU2460047C1 |

| ГИПЕРЗВУКОВОЙ ПРЯМОТОЧНЫЙ ВОЗДУШНО-РЕАКТИВНЫЙ ДВИГАТЕЛЬ И СПОСОБ ОРГАНИЗАЦИИ ГОРЕНИЯ | 2012 |

|

RU2511921C1 |

| УСТРОЙСТВО ПОДАЧИ И РЕГУЛИРОВАНИЯ РАСХОДА ОДОРАНТА (ВАРИАНТЫ) | 2007 |

|

RU2361180C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК | 2010 |

|

RU2442747C2 |

| СПОСОБ РАЗРАБОТКИ МЕТАНГИДРАТОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2520232C1 |

| СИСТЕМА ДЛЯ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МАГИСТРАЛЬНОГО ГАЗОПРОВОДА С ЗАПОРНО-РЕГУЛИРУЮЩЕЙ АРМАТУРОЙ | 2006 |

|

RU2309323C1 |

| НЕСУЩИЙ ВИНТ ВЕРТОЛЕТА | 2012 |

|

RU2506202C1 |

Устройство содержит измерительный участок газопровода, датчик давления, дозатор впрыскивания индикаторного газа, подключенный к таймеру, а также последовательно соединенные датчик, чувствительный к индикаторному газу, таймер и регистратор интервала времени. Между газопроводом и датчиком, чувствительным к индикаторному газу, находится измерительная камера, отделенная от газопровода пористой расходомерной шайбой. Устройство обеспечивает повышение точности измерения расходов газопроводов, кроме того, оно позволяет измерять расход газа в трубопроводах высокого давления без дренирования стенок трубопровода, используя готовые технологические отверстия, например манометрические штуцера на байпасах магистральных кранов. Введение измерительной камеры позволяет расширить выбор приемников индикаторного газа и использовать высокочувствительные сенсоры, рассчитанные на работу при нормальном давлении. 1 ил.

Устройство для измерения расхода газа, содержащее установленные на измерительном участке газопровода датчик давления, дозатор впрыскивания индикаторного газа, подключенный к таймеру, а также последовательно соединенные датчик наличия индикаторного газа, таймер и регистратор интервала времени, отличающееся тем, что оно снабжено измерительной камерой, которая отделена от измерительного участка газопровода пористой расходомерной шайбой для диффундирования метки индикаторного газа в полость этой камеры, причем полость измерительной камеры сообщена с датчиком наличия индикаторного газа, который имеет кондуктометрический твердоэлектролитный чувствительный элемент, являющийся сенсором для галогенсодержащих веществ.

| US, 5355735, A, 18.10.94 | |||

| SU, 815506, A, 23.03.81 | |||

| WO, 9427118, A1, 24.11.94 | |||

| EP, 0552865, A2, 28.07.93 | |||

| DE, 3938076, A1, 29.05.91. |

Авторы

Даты

1998-10-20—Публикация

1996-07-09—Подача