Изобретения относятся к распылению и дозированию порошковых материалов и могут быть использованы для физико-химических анализов с помощью микроскопии в лабораторных условиях и заводских испытания, в легкой, химической, фармацевтической, металлургической промышленности и других отраслях народного хозяйства.

Известны различные способы и устройства для импульсного распыления и дозирования порошковых материалов (SU, 604771 A, B 65 G 53/04, 1978 - [1]; SU, 648280 A, B 05 B 7/14, 1979 - [2]; SU, 1148646, B 05 B 7/14, 1985 - [3]. Однако они обладают недостаточной надежностью и точностью. Основные недостатки в значительной мере обусловлены использованием механических устройств для подачи порошковых материалов. Это приводит, например, к заклиниванию устройств при их эксплуатации из-за попадания порошка между движущимися частями дозирующих устройств, особенно при увеличении зазора между ними в результате износа подвижных деталей, что приводит также к нарушению дозировки порции порошка; возможен даже разрыв эластичного участка транспортного трубопровода. Особенно это существенно при работе с субмикронными порошковыми веществами.

Наиболее близким по технической сущности к заявленному является способ распыления порошковых материалов, известный из (3). Известный способ заключается в распылении исходного материала воздушными толчками.

Известно устройство для распыления и дозирования порошковых материалов, наиболее близкое к заявляемому по технической сущности (3). Известное устройство содержит расходный бункер с порошковым материалом, транспортную магистраль, источник сжатого газа и калиброванное сопло, расположенное в транспортной магистрали и соединенное с бункером дополнительным каналом.

Недостатком известных способа и устройства является то, что они сложны, а также не обеспечивают достаточной надежности и управляемости процесса.

Технический результат, который может быть получен при использовании изобретении, заключается в упрощении способа и устройства распыления и дозирования порошковых материалов, повышения надежности и обеспечении управляемости процесса.

Сущность заявленного способа распыления порошковых материалов состоит в том, что в отличие от известного способа процесс осуществляют строго дозированными высокоскоростными порциями газа при неоднократном расширении газового потока в условиях турбулизации последнего. При этом характеристики потока газа подбирают в зависимости от физико-химических свойств порошка, а также количества распыляемого и дозируемого материала.

Также для решения поставленной задачи заявленный способ осуществляют в устройстве, которое в отличие от известного устройства содержит приемный бункер клапан подачи заданной высокоскоростной порции газа в транспортную магистраль и дополнительное управляющее сопло, которое соединено магистралью как с источником газа, так и с транспортной магистралью.

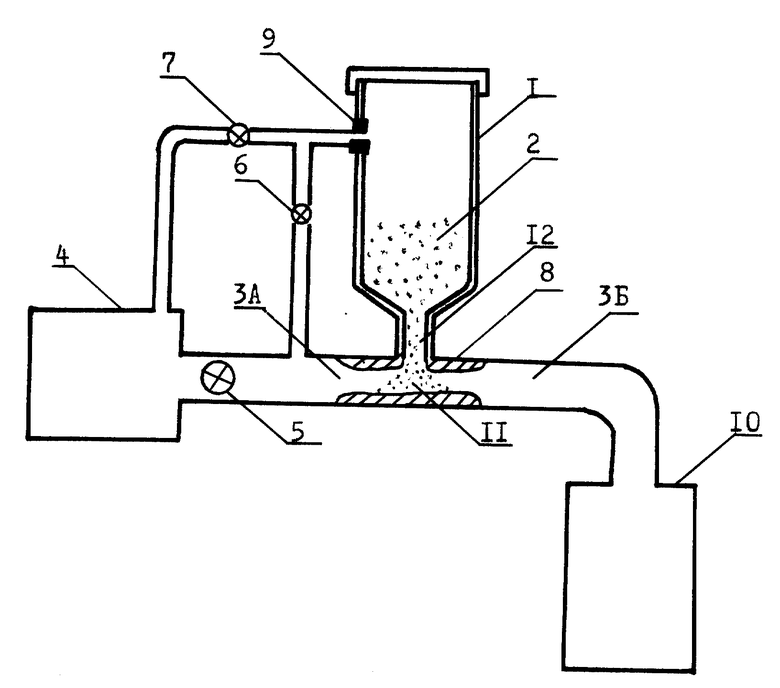

На чертеже представлена схема устройства для осуществления заявленного способа.

Устройство содержит расходный бункер 1 с порошковым материалом 2, транспортную магистраль 3, источник сжатого газа (воздуха) ресивер 4, основной клапан 5 для подачи воздуха и вспомогательные клапаны 6 и 7, калиброванное сопло 8, расположенное в транспортной магистрали 3 (А и Б), и дополнительное сопло 9, а также приемный бункер (камеру распыления или приемник дозы) 10, которые могут быть расположены в зависимости от назначения как вертикально (см. чертеж), так и горизонтально (на чертеже не показано); 11 - порция порошкового материала, 12 - канал. Величина порции определяется физико-химическими свойствами используемого порошкового материала (например, угол откоса определяется коэффициентом трения и т.п.). Основной 5 и вспомогательный 7 клапаны обеспечивают автоматическое дозирование газа при быстром срабатывании как при открытии, так и при закрытии, т.е. являются быстросрабатывающими клапанами.

Заявленные способ и устройство осуществляются следующим образом.

Порошковый материал 2 из расходного бункера 1 поступает через канал 12 в калиброванное сопло 8 транспортной магистрали 3, при этом образуется распыляемая порция 11 порошкового материала 2. При необходимости, в зависимости от физико-химических свойств порошкового материала, можно подать порцию газа через вспомогательный клапан 7 в бункер 1 через дополнительное сопло 9. Затем срабатывает основной клапан 5, осуществляя подачу строго заданной высокоскоростной порции (струи) газа из ресивера 4 в транспортную магистраль 3А. В зависимости от физико-химических свойств порошкового материала, вспомогательный клапан 6 в этот момент может быть открыт. Затем порция порошка 11 под действием этой высокоскоростной струи транспортируется и одновременно перемешивается в транспортной магистрали и попадает затем в камеру распыления 10, где происходит окончательное распыление.

Одновременно часть порции газа попадает в приемный бункер через канал 12, осуществляя барботаж (рыхление) порошкового материала 2, загруженного в приемный бункер 1. Величина транспортируемой порции порошкового материала определяется начальным давлением газа, временем срабатывания (быстротой срабатывания) основного клапана 5 и физико-химическими свойствами данного порошкового материала. Распыление обеспечивается при этом за счет резкого неоднократного расширения и одновременной интенсивной турбулизации высокоскоростного газового потока. Неоднократное расширение газового потока осуществляется за счет изменения сечения магистрали 3Б и сечения камеры распыления 10.

Эта же порция 11 может транспортироваться в приемник 10 вместо камеры распыления. В этом случае устройство работает как дозатор. При необходимости устройство может работать и быть использовано как дозатор-распылитель.

В отличие от известных технических решений применение заявленного изобретения дает возможность исключать механический дозирующий клапан с приводом, что повышает надежность и существенно упрощает устройство. Кроме того, снимаются ограничения по дисперсному составу и величине порции порошка. Вместе с тем расширяются технологические и функциональные возможности заявленных способа и устройства. Появляется возможность одновременного распыления и дозирования порошковых материалов с помощью одного и того же устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ МОЛОТ (ВАРИАНТЫ) | 1995 |

|

RU2104148C1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 1992 |

|

RU2042812C1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 1990 |

|

RU2013539C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1997 |

|

RU2112658C1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 1990 |

|

RU2011817C1 |

| ГИДРОМОЛОТ (ВАРИАНТЫ) | 1997 |

|

RU2117759C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОРОШКА В СТВОЛ ДЕТОНАЦИОННОЙ УСТАНОВКИ | 1986 |

|

RU1690258C |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 1995 |

|

RU2095566C1 |

| УСТРОЙСТВО ДЛЯ ИНЪЕКТИРОВАНИЯ ЖИДКИМИ КОНСЕРВАНТАМИ КОРМОВОЙ РАСТИТЕЛЬНОЙ МАССЫ | 1993 |

|

RU2063146C1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 1990 |

|

RU2013540C1 |

Изобретения могут быть использованы для физико-химических анализов в лабораторных и заводских испытаниях. В процессе пневматического распыления подают газ высокоскоростными импульсными порциями. Для обеспечения турбулизации газового потока в процессе движения его подвергают многократному резкому расширению. Устройство для распыления одновременно обеспечивает дозирование порошкового материала из расходного бункера с помощью дозирующего сопла, магистралью соединенного с источником сжатого газа и с транспортной магистралью. Порция порошка, образуемая при его поступлении из расходного бункера в калиброванное сопло, расположенное в транспортной магистрали, окончательно распыляется в приемном бункере. Изобретения обеспечивают максимальную степень дробления частиц при снятии ограничений по величине порции. Устройство для распыления и дозирования порошковых материалов обладает повышенной надежностью. 2 с. п.ф-лы, 1 ил.

| Распылитель порошковых материалов | 1982 |

|

SU1148646A1 |

| Пневматический питатель для транспортирования сыпучего материала | 1981 |

|

SU1052455A1 |

| Распылитель порошковых материалов | 1976 |

|

SU584902A1 |

| Способ пневматического транспортирования сыпучих материалов | 1967 |

|

SU604771A1 |

Даты

1998-10-27—Публикация

1995-10-31—Подача