Изобретение относится к турбостроению и может быть использовано в осевых турбомашинах - газовых и паровых турбинах и компрессорах, лопаточный аппарат которых работает при высоких температурах и напряжениях, а также в условиях коррозионно-эрозионного воздействия рабочего тела на сопловую лопатку турбомашины.

Наиболее близким аналогом заявленного устройства является сопловая лопатка, представленная в ав.св. СССР N 1531557, F 01 D 5/18, 1994, состоящая из корневой и периферийной опорных полок, охлаждаемого изнутри полого профильного несущего пера-стержня и дефлектора. Однако использование такого устройства требует расхода большого количества охлаждающего воздуха.

Известна металлокерамическая (гибридная) сопловая лопатка, на несущем металлическом стержне которой установлена керамическая неохлаждаемая профильная супероболочка, обтекаемая рабочим телом и свободно сидящая на стержне. При этом между супероболочкой и стержнем образован зазор, в котором размещен по меньшей мере один экран. Однако это техническое решение обладает тем существенным недостатком, что применение в газотурбостроении конструктивных керамических материалов пока весьма проблематично и не вышло за пределы создания отдельных маломощных экспериментальных образцов, предназначенных для отработки технологий и конструкций керамического газотурбостроения, основной проблемой которого была и по-прежнему остается недостаточная надежность деталей и узлов, изготовленных из конструкционной керамики (см. патент США N 4396349, F 01 D 11/02, 1983).

Цель изобретения - значительное уменьшение расхода охлаждающего воздуха без нарушения аэродинамики лопаточной решетки.

Эта цель достигается тем, что супероболочка выполнена металлической не охлаждаемой принудительно и нигде не закрепленной, свободно сидящей на пере, причем между супероболочкой и пером установлен щелевой зазор, образующий замкнутую полость с ограниченным пространством, не сообщающимся с потоком рабочего тела; в зазоре между супероболочкой и пером установлен по меньшей мере один тепловой экран с дискретными выступами на обеих его поверхностях; несущий стержень, супероболочка и экраны на своих поверхностях содержат защитные и термобарьерные покрытия.

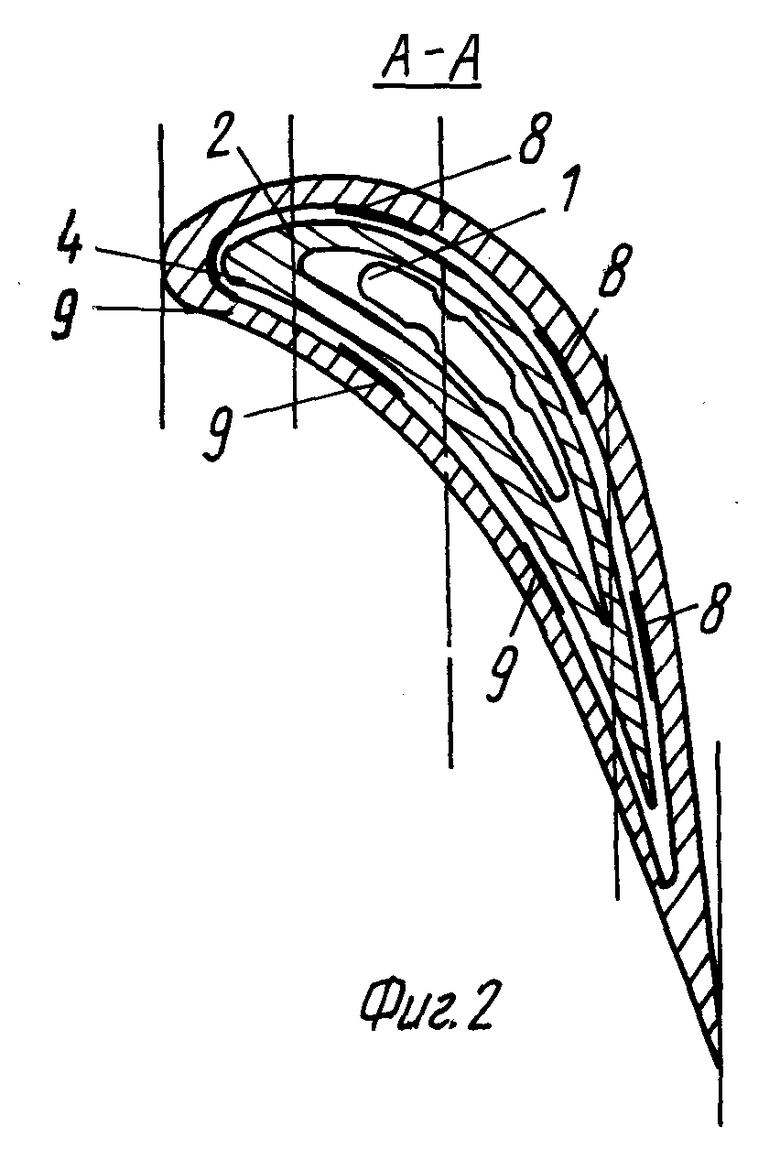

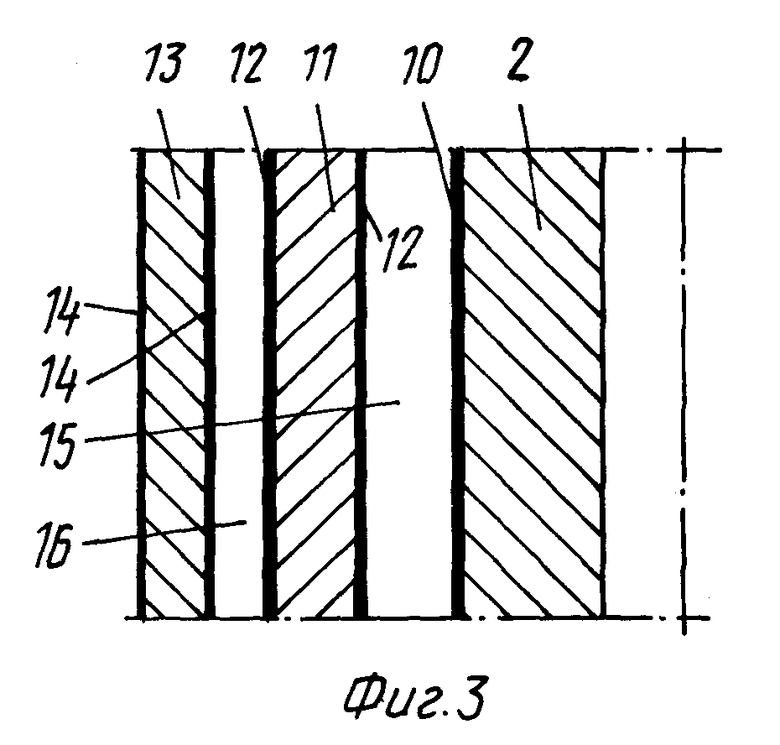

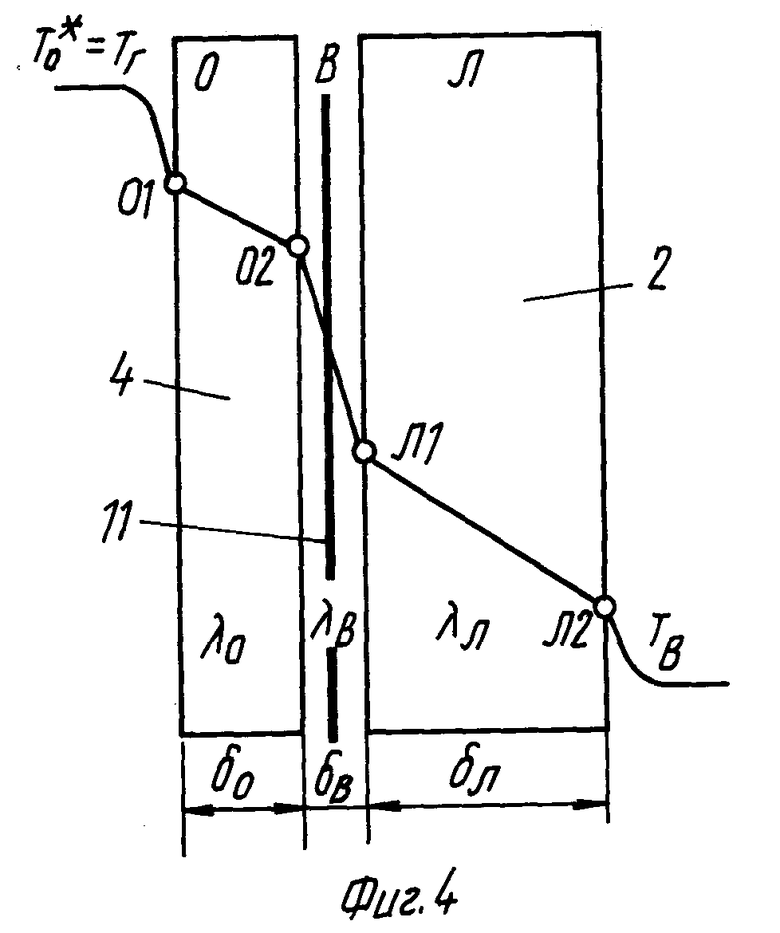

Сущность изобретения поясняется чертежом, где на фиг. 1 и 2 представлена конструктивная схема сопловой лопатки газовой турбины; на фиг. 3 - пример сопловой лопатки с полым пером, экраном и супероболочкой, на фиг. 4 - расчетная схема.

Сущность изобретения поясняется чертежом, где на фиг. 1 и 2 представлены конструктивная схема сопловой лопатки газовой турбины; на фиг. 3 пример сопловой лопатки с полым пером, экраном и супероболочкой, на фиг. 4 - расчетная схема.

Сопловая лопатка турбомашины содержит дефлектор 1, полое профильное охлаждаемое перо 2, корневую несущую полку с теплоизолирующей накладкой 3, не охлаждаемую принудительно профильную супероболочку 4, периферийную несущую полку с теплоизолирующей накладкой 7, скользящие боковые опоры 8 и 9 супероболочки, тонкие слои защитных и термобарьерных покрытий 10, 12 и 14, например две миниоболочки 11 и 13, вставленные одна в другую, причем 11 - тепловой экран, а 13 - не охлаждаемая принудительно наружная профильная миниоболочка, обтекаемая потоком рабочего тела, замкнутые полости 15, 16, не сообщающиеся с потоком рабочего тела и имеющие ограниченное пространство, образованные воздушными зазорами.

На фиг. 1 - 4 обозначены: Tг= T

Сопловая лопатка турбомашины работает следующим образом.

Под воздействием высокотемпературного потока рабочего тела 6 в сопловой лопатке турбомашины, которая представляет собой систему, состоящую из трех основных подсистем - не охлаждаемой принудительно профильной супероболочки 4, 13, воздушных зазоров 15, 16 с тепловыми экранами 11, охлаждаемого полого профильного пера 2 - формируется определенное поле температур, зависящее от мощности потока теплоты Qг, который, в свою очередь, зависит от расхода охлаждающего воздуха Qв. Поток охлаждающего воздуха 5 движется, например, радиально или поперек лопатки в щелевом канале, расположенном между пером 2 и дефлектором 1.

Использование предлагаемой сопловой лопатки, например, в мощной стационарной ГТУ приводит к снижению расхода охлаждающего воздуха в десятки раз, конкретно, в 21,7 раз - при наличии только неохлаждаемой супероболочки (вариант 2) и в 30,9 раз - при наличии дополнительно еще и одного теплового экрана (вариант 3).

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБОЛОЧКОВАЯ ЛОПАТКА "ФЛОКС" ТУРБОМАШИНЫ | 1997 |

|

RU2131977C1 |

| РАБОЧАЯ ЛОПАТКА ТУРБОМАШИНЫ | 1995 |

|

RU2118462C1 |

| ПЕРО ОБОЛОЧКОВОЙ ТУРБИННОЙ ЛОПАТКИ "ФЛОКС 2" | 1998 |

|

RU2154169C2 |

| ОХЛАЖДАЕМАЯ МЕТАЛЛОКЕРАМИЧЕСКАЯ РАБОЧАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 1999 |

|

RU2204020C2 |

| СОСТАВНАЯ ЛОПАТКА ОСЕВОЙ ТУРБОМАШИНЫ | 2009 |

|

RU2416029C2 |

| РАБОЧАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 2017 |

|

RU2656052C1 |

| СОСТАВНАЯ РАБОЧАЯ ЛОПАТКА ТУРБОМАШИНЫ | 2023 |

|

RU2822437C1 |

| МЕТАЛЛОКЕРАМИЧЕСКАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 2012 |

|

RU2510463C2 |

| ОХЛАЖДАЕМАЯ СОПЛОВАЯ МЕТАЛЛОКЕРАМИЧЕСКАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 1995 |

|

RU2097574C1 |

| КВАЗИАДИАБАТНЫЙ КЕРАМИЧЕСКИЙ СОПЛОВОЙ АППАРАТ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ ТУРБИНЫ (ВАРИАНТЫ) | 1999 |

|

RU2204021C2 |

На полом пере-стержне, внутри которого расположен дефлектор, установлена свободно без закрепления не охлаждаемая принудительно металлическая профильная оболочка, обтекаемая рабочим телом. Между оболочкой и стержнем образован зазор, в котором размещен по меньшей мере один экран, имеющий выступы на обеих его поверхностях. На поверхностях оболочки, экрана и стержня могут быть нанесены защитное и термобарьерное покрытия. Использование изобретения позволит уменьшить расход охлаждающего воздуха без нарушения аэродинамики лопаточной решетки. 1 з.п. ф-лы, 4 ил.

| ОХЛАЖДАЕМАЯ СОПЛОВАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 1988 |

|

RU1531557C |

| US 4396349 A, 02.08.83 | |||

| US 3867065 A, 18.02.75 | |||

| И. И. ПоЛЗуНОва-»,-^ >&"--:- | 0 |

|

SU178827A1 |

Авторы

Даты

1998-10-27—Публикация

1995-10-26—Подача