Изобретение относится к области теплоэнергетики, в частности к газотурбостроению.

Известна (1) сопловая лопатка турбомашины, состоящая из охлаждаемого изнутри полого профильного несущего пера-стержня, неохлаждаемой профильной оболочки, обтекаемой рабочим телом и установленной с образованием зазора между оболочкой и стержнем, по меньшей мере одного экрана, выполненного с размещенными на его поверхности выступами.

Недостатком такой конструкции является наличие воздуха в герметичном (непроницаемом) зазоре. Воздух попадает в зазор естественным путем из атмосферы при технологической сборке лопатки.

Воздух в зазоре, являясь теплоносителем, обусловливает спонтанную (самопроизвольную) передачу теплоты теплопроводностью и конвекцией через пристеночные воздушные слои (2). Исследования показали, что дополнительное количество теплоты, передаваемое теплопроводностью и конвекцией, соизмеримо с количеством теплоты, спонтанно передаваемой через зазор излучением.

Наличие дополнительных потоков теплоты через зазор приводит к повышенному расходу охладителя и соответственно к снижению КПД и удельной мощности газотурбинного двигателя ГТД (3).

Конструкция (1) принята за прототип.

Цель изобретения - устранить дополнительные тепловые потоки через зазор, уменьшить расход охладителя на лопаточный аппарат турбины и таким путем повысить КПД и удельную мощность ГТД.

Указанная цель достигается тем, что:

во-первых, один из двух элементов оболочковой лопатки турбомашины Флокс - неохлаждаемая оболочка или экран, установленный в зазоре, выполнен полым в виде профилированной колбы с двойными стенками, из пространства между которыми выкачан воздух, а в вакуумированном пространстве свободно установлен по меньшей мере один дополнительный экран, профилированный адекватно двойным стенкам колбы;

во-вторых, каждый из двух элементов оболочковой лопатки турбомишаны Флокс - неохлаждаемая оболочка и экран, установленный в зазоре, выполнен по меньшей мере из одного, указанного ниже, материала: конструкционная керамика и композиты, кварцевое стекло, тугоплавкие термостойкие металлические сплавы, углеграфиты и углекомпозиты;

в-третьих, по меньшей мере на одну поверхность оболочковой лопатки турбомашины Флокс нанесено термостойкое зеркальное покрытие с малой поглощательной и большой отражательной способностями;

в-четвертых, оболочковая лопатка турбомашины Флокс содержит по меньшей мере один компенсатор тепловых расширений;

в-пятых, на периферии пера-стержня оболочковой лопатки турбомашины Флокс установлен и закреплен по его периметру охлаждаемый несущий бурт-упор, воспринимающий центробежные силы от собственных масс неохлаждаемой оболочки и экрана, установленного в зазоре, возникающие при вращении оболочковой лопатки.

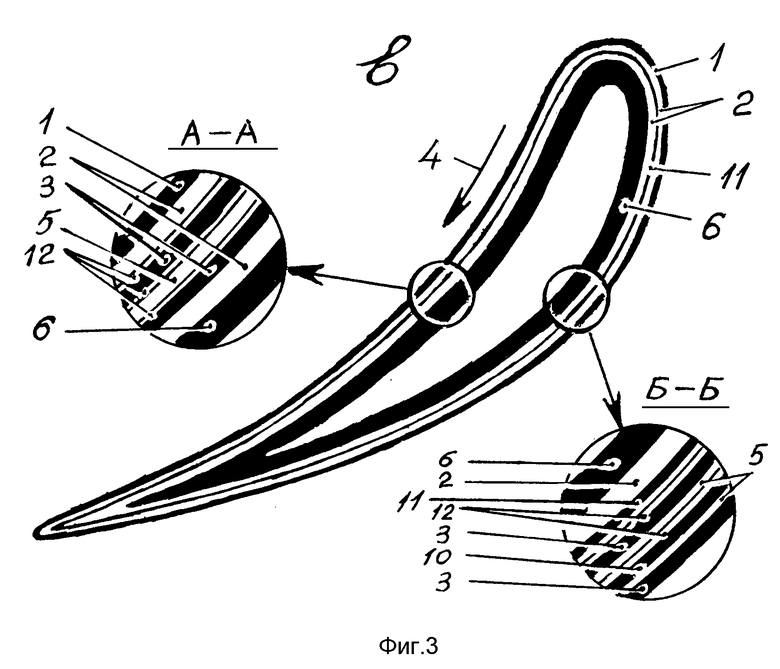

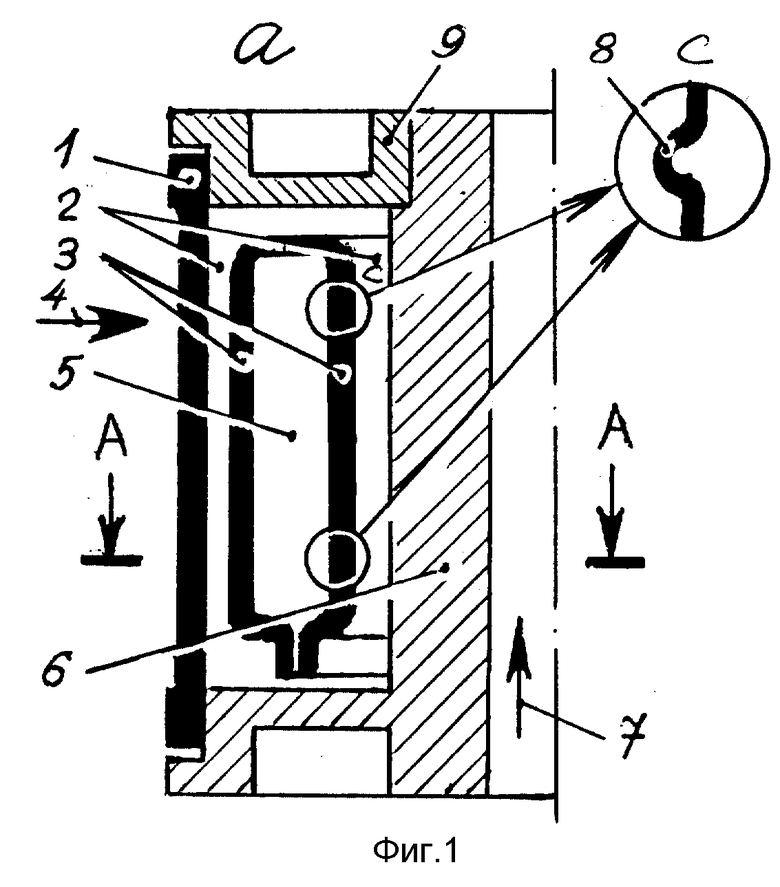

Изобретение поясняется соответствующими конструктивными схемами и графиками, которые представлены в следующем виде:

фиг. 1 - оболочковая лопатка турбомашины Флокс, в которой экран, установленный в зазоре, выполнен полым в виде профилированной колбы с двойными стенками;

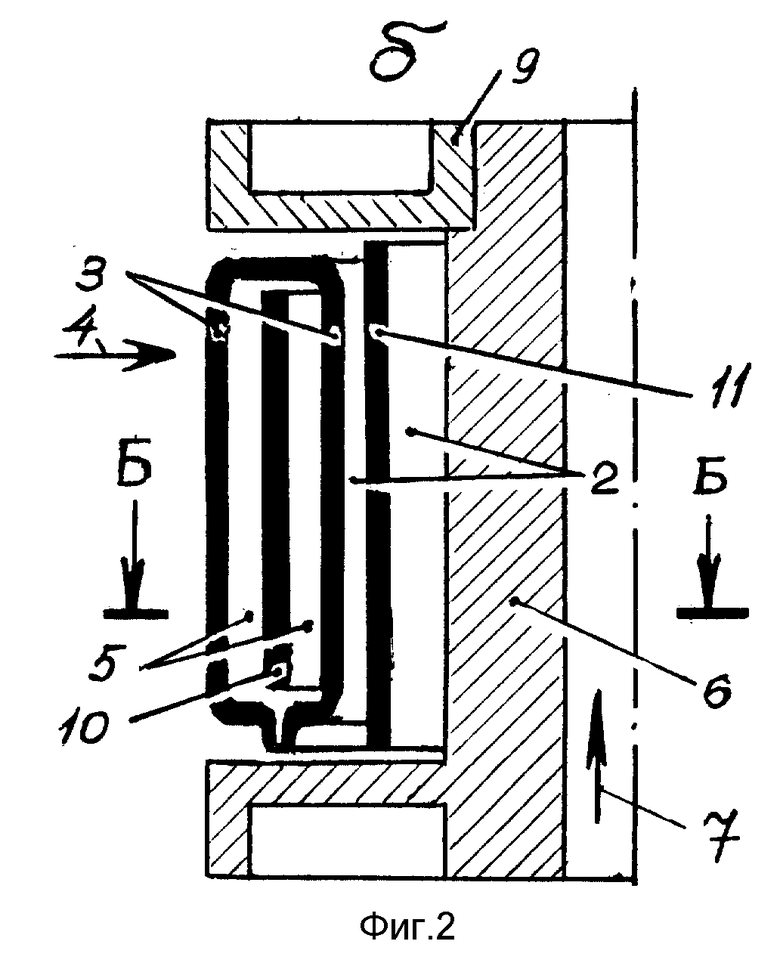

фиг. 2 - оболочковая лопатка турбомашины Флокс, в которой неохлаждаемая оболочка выполнена полой в виде профилированной колбы с двойными стенками;

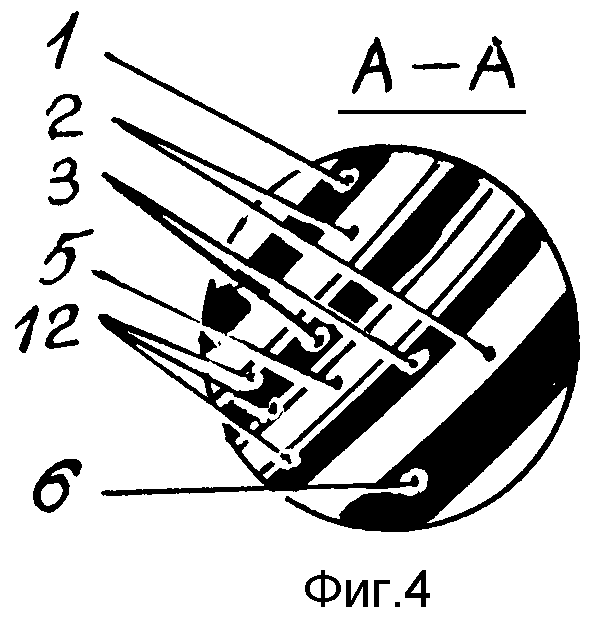

фиг. 3 - поперечный разрез оболочковой лопатки турбомашины Флокс, фиг. 4, соединение А-А фиг. 1, фиг. 5 - сечение Б-Б фиг. 2;

фиг. 6 - узел С фиг. 1.

фиг. 7 - графики зависимого КПД ГТД от начальной температуры газа Tг, где:

1' - график получен авторами применительно к предлагаемым оболочковым лопаткам турбомашины Флокс, фиг. 1 -6,

2' - график получен в (2, С.125, рис. 76 и 77) применительно к обычным охлаждаемым лопаткам турбины;

3' - точка экстремума на графике 2, определяющая предельную начальную температуру газа Tгз и максимально возможный КПД ГТД η3′;

4' - текущая точка на графике 1, определяющая при начальной температуре газа Tг4 КПД ГТД η4′, который непрерывно и монотонно возрастает при увеличении начальной температуры газа.

На фиг. 1 - 6 в обозначено:

1 - неохлаждаемая профильная оболочка;

2 - герметичный зазор между оболочкой 1 и стержнем 6;

3 - профилированная колба с двойными стенками;

4 - поток рабочего тела турбомашины;

5 - вакуумированное пространство внутри колбы 3;

6 - полое профилированное несущее перо-стержень;

7 - поток охладителя - охлаждающего воздуха, водяного пара и др.;

8 - компенсатор тепловых расширений;

9 - охлаждаемый несущий бурт-упор;

10 - дополнительный экран, установленный внутри профилированной колбы 3;

11 - экран, установленный в зазоре 2;

12 - термостойкое зеркальное покрытие с малой поглощательной и большой отражательной способностями.

На фиг. 1 - 6 видно, что в зазоре 2, между оболочкой 1 и стержнем 6, свободно установлен экран 11, который в данном случае выполнен полым в виде профилированной колбы с двойными стенками 3, из пространства 5 между которыми выкачан воздух. Оболочка 1 и экран 11 в виде колбы с двойными стенками 3 могут быть выполнены по меньшей мере из одного указанного ниже материала: конструкционной керамики и композитов, кварцевого стекла, тугоплавких и жаропрочных металлов, углеграфитов и углекомпозитов. На разрезе А-А видно, что на поверхности двойных стенок 3 нанесены термостойкие зеркальные покрытия 11, 12 с малой поглощательной и большой отражательной способностями. Одна из двойных стенок 3 содержит компенсаторы тепловых расширений 8. Оболочковая лопатка турбомашины Флокс содержит охлаждаемый несущий бурт-упор 9, скрепленный с несущим пером-стержнем 6.

На фиг. 7 представлены графики зависимости КПД ГТД от начальной температуры газа Тг. График 1' с текущей точкой 4' получен авторами путем расчетного эксперимента, выполненного применительно к оболочковой лопатке турбомашины Флокс, фиг. 1 - 6. График 2' с точкой экстремума 3' заимствован из источника (2) и относится к обычным охлаждаемым турбинным лопаткам.

Оболочковая лопатка турбомашины Флокс, конструктивная схема которой представлена на фиг. 1,3,4, работает следующим образом.

От потока рабочего тела 4 в единицу времени отводится количество теплоты Qг, которое передается теплопроводностью, конвекцией и излучением потоку охладителя 7 через оболочку 1, зазор 2, двойные стенки 3, вакуумированное пространство 5 и перо-стержень 6. Система экранов 3 с зеркальными покрытиями 12 и вакуумированное пространство 5 в совокупности являются весьма эффективной и надежной тепловой защитой (изоляцией) (3.С.366). Эта защита обусловливает резкое и весьма значительное уменьшение мощности теплового потока Qг, что приводит к такому же резкому и весьма значительному уменьшению расхода Qохл охладителя 7.

Уменьшение теплового потока Qг и расхода охладителя Qохл обусловливает кардинальное качественное и количественное изменение свойств газотурбинного двигателя, что иллюстрируют графики на фиг. 1, 7, в результате получена благоприятная монотонно-возрастающая зависимость 1', характерная для адиабатных (неохлаждаемых) ГТД, вместо весьма неблагоприятной зависимости 2', имеющей пределы по КПД ГТД η3′ и по начальной температуре газа Тгз (2, С. 125).

Тепловые расширения, возникающие при работе оболочковой лопатки в турбомашине, уравновешиваются без поломок конструкции компенсаторами тепловых расширений 8.

При вращении рабочих лопаток турбомашины возникают центробежные силы собственных масс. Эти силы от масс оболочки 1 и экрана 11, выполненного в виде колбы с двойными стенками 3, уравновешиваются буртом-упором 9, который скреплен с несущим пером-стержнем 6 и который обуславливает возникновение в элементах 1 и 3 напряжений сжатия. Напряжениям сжатия указанные выше материалы хорошо противостоят (4, с. 59-62).

На фиг. 2,3,5 видно, что оболочка 1 выполнена полой в виде профилированной колбы с двойными стенками 3, из пространства 5 между которыми выкачан воздух, а в вакуумированном пространстве 5 свободно установлен дополнительный экран 10. На поверхности двойных стенок 3 и дополнительного экрана 10 нанесены термостойкие зеркальные покрытия 12 с малой поглощательной и большой отражательной способности. Одна из двойных стенок 3 содержит компенсаторы тепловых расширений 8, которые на фиг. 2 не показаны. Оболочковая лопатка турбомашины содержит экран 11, установленный в зазоре 2, и охлаждаемый несущий бурт-упор 9, скрепленный с несущим пером-стержнем 6.

Оболочка 1, выполненная полой в виде профилированной колбы с двойными стенками 3, из пространства 5 между которыми выкачан воздух, а в вакуумированном пространстве 5 свободно установлен дополнительный экран 10, является такой же весьма эффективной и надежной тепловой защитой (изоляцией), как и защита (изоляция), рассмотренная выше и представленная на фиг. 1, а и фиг. 3 в с разрезом А-А.

Источники информации.

1. Заявка N 95118242/06 (031978) от 26.10.95. Сопловая лопатка турбомашины. Авторы: Тихоплав В.Ю. и др.

2. Г. Г. Жаров, Л.С.Венцюлис. Судовые высокотемпературные газотурбинные установки, - Л.: Судостроение, 1973, с. 359.

3. В.П.Исаченко, В.А.Осипова, А.С.Сукомел, Теплопередача, Изд. 2-е. -М.: Энергия, 1969, с. 440.

4. П.Б.Михайлов-Михеев. Справочник по металлическим материалам турбино- и моторостроения. М.-Л.: Машгиз, 1961, с. 838.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРО ОБОЛОЧКОВОЙ ТУРБИННОЙ ЛОПАТКИ "ФЛОКС 2" | 1998 |

|

RU2154169C2 |

| СОПЛОВАЯ ЛОПАТКА ТУРБОМАШИНЫ | 1995 |

|

RU2121063C1 |

| РАБОЧАЯ ЛОПАТКА ТУРБОМАШИНЫ | 1995 |

|

RU2118462C1 |

| Лопатка турбомашины | 1986 |

|

SU1525286A1 |

| ОБОЛОЧКОВАЯ ЛОПАТКА ТУРБИНЫ | 2003 |

|

RU2238410C1 |

| КВАЗИАДИАБАТНЫЙ КЕРАМИЧЕСКИЙ СОПЛОВОЙ АППАРАТ ВЫСОКОТЕМПЕРАТУРНОЙ ГАЗОВОЙ ТУРБИНЫ (ВАРИАНТЫ) | 1999 |

|

RU2204021C2 |

| МЕТАЛЛОКЕРАМИЧЕСКАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 2012 |

|

RU2510463C2 |

| ОХЛАЖДАЕМАЯ МЕТАЛЛОКЕРАМИЧЕСКАЯ РАБОЧАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 1999 |

|

RU2204020C2 |

| ОХЛАЖДАЕМАЯ МЕТАЛЛОКЕРАМИЧЕСКАЯ РАБОЧАЯ ЛОПАТКА ГАЗОВОЙ ТУРБИНЫ | 1995 |

|

RU2095579C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОЧНОЙ МАШИНЫ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162782C2 |

Оболочковая лопатка турбомашины состоит из охлаждаемого изнутри полого несущего пера-стержня, неохлаждаемой профильной оболочки, обтекаемой рабочим телом и установленной с образованием зазора между оболочкой и стержнем, по меньшей мере одного экрана, выполненного с размещенными на его поверхности выступами. Один из двух элементов - неохлаждаемая оболочка или экран, установленный в зазоре, выполнен полым в виде профилированной колбы с двойными стенками, из пространства между стенками выкачан воздух. В вакуумированном пространстве свободно установлен по меньшей мере один дополнительный экран, профилированный адекватно двойным стенкам колбы. Зазор между оболочкой и стержнем выполнен герметичным, а на поверхности оболочки, экрана и несущего стержня нанесены защитное и термобарьерное покрытие. Такое выполнение лопатки приводит к повышению КПД и мощности турбомашины. 4 з.п ф-лы, 7 ил.

| US 4396349 A, 02.08.93 | |||

| 0 |

|

SU245497A1 | |

| АЯ ЛОПАТКА ТУРБОМАШИНЫ | 0 |

|

SU294016A1 |

| Вибрационное сито | 1985 |

|

SU1297938A1 |

| Способ металлизации комбинированных металл-диэлектрик поверхностей | 1971 |

|

SU472571A1 |

Авторы

Даты

1999-06-20—Публикация

1997-05-06—Подача