Изобретение относится к химическому машиностроению и может быть использовано на любых предприятиях, где возникает необходимость сжигания потенциально взрывоопасных газовых смесей, являющихся побочными продуктами производства и выделяющихся при аварийных сбросах, в частности таких, которые содержат кислород и горючее в соотношении, недостаточном для того, чтобы окислить все горючее до продуктов полного окисления.

Известен способ обеспечения взрывобезопасности факельных систем путем продувки их продувочным газом (инертным или топливным с ограниченным содержанием кислорода) с расходом не ниже заданного [Правила устройства и безопасной эксплуатации факельных систем (ПУ и БЭФ-91)]. Но известный способ не обеспечивает взрывобезопасности при разгерметизации факельной системы непосредственно перед стволом факела, т. к. расход продувочного газа измеряется перед факельным коллектором, что не исключает возможность образования взрывоопасных смесей на участке факельной системы после места ее разгерметизации. К недостаткам этого способа относится и отсутствие прямого постоянного контроля за взрывоопасностью газов внутри трубопроводов и оборудования факельной системы.

Известен также способ обеспечения взрывобезопасности факельной системы путем измерения содержания в стволе факела и подачей продувочного газа при увеличении концентрации кислорода до опасного предела [патент США N 4559006] . Недостатком известного способа является то, что он может быть использован только для факельных систем, в которых невозможно резкое повышение содержания кислорода в сбрасываемых газах. В противном случае, способ является неэффективным, поскольку измерение кислорода в стволе факела лишь констатирует взрывоопасную ситуацию, и подача продувочного газа теряет свой смысл, т. к. ствол факела, к моменту ее включения, (из-за инерционности приборов) может оказаться заполненным взрывоопасной смесью.

Задачей данного изобретения является повышение эффективности способа, которое достигается тем, что в способе обеспечения взрывобезопасности факельной системы по сжиганию сбросных газов сложного состава, поступающих от технологической системы в факельную систему с факельным стволом, путем измерения концентрации кислорода в стволе и подачи разбавителя при увеличении концентрации кислорода до опасного предела, дополнительно ведут непрерывно измерение концентрации кислорода на выходе из технологической системы в факельную, сравнивают полученные значения между собой и с предельно-допустимой взрывобезопасной концентрацией кислорода для данной технологической системы, а подачу разбавителя осуществляют при превышении концентрации в стволе факела над концентрацией кислорода на выходе из технологической системы в факельную и/или при превышении концентрации кислорода на выходе из технологической системы в факельную над предельно допустимой взрывобезопасной концентрацией кислорода для данной технологической системы.

Разбавитель подают в таком количестве, чтобы содержание кислорода в стволе факела не превышало содержания кислорода на выходе из технологической системы, если последнее не превышает величины предельно допустимого взрывобезопасного содержания кислорода для данной технологической системы. При невыполнении этого условия, разбавитель подают в таком количестве, чтобы содержание кислорода в стволе факела не превышало величины, равной 50 - 90% от наименьшего содержания кислорода в смесях сбросного газа с воздухом, соответствующих верхним концентрационным пределам распространения пламени при атмосферных условиях для сбросного газа от различных видов сброса (постоянной, периодической, аварийной) и точек сброса.

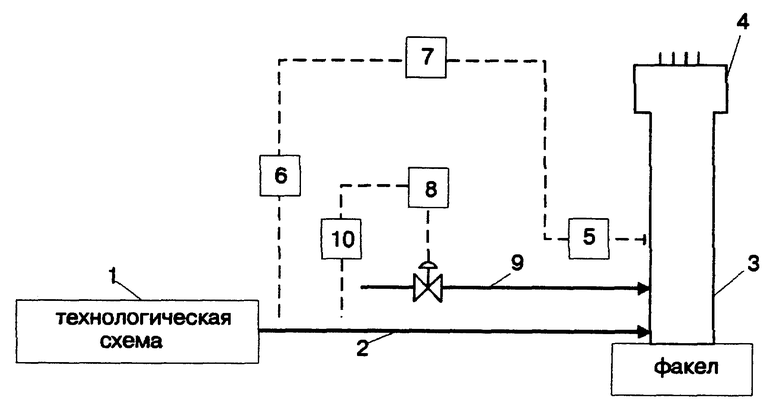

Принципиальная схема осуществления способа приведена на чертеже.

Сбросные газы от технологической системы 1 по факельному трубопроводу 2 поступают на факельный ствол 3, на котором поддерживают пламя дежурных горелок 4. Датчики измерения концентрации кислорода 5 и 6 подают сигналы на блок сравнения 7, где их сравнивают между собой и с заданным значением, соответствующим предельно допустимой взрывобезопасной концентрации кислорода в технологической системе. Выходной сигнал от блока 7 идет на регулятор 8 для автоматического изменения расхода разбавителя по трубопроводу 9 с коррекцией на расход сбросного газа, определяемый датчиком 10.

Пример осуществления способ показан для отдельной факельной системы производства винилацетата из уксусной кислоты, этилена и кислорода. Для этого производства характерно наличие постоянных и периодических сбросов в количестве до 800 нм3/час и аварийных выбросов в количестве до 7500 нм3/час. Предельно допустимая взрывобезопасная концентрация кислорода для данной технологической системы установлена на уровне 8,5 об.% 02 с учетом повышенных давлений и температур в процессе. Концентрация кислорода в сбросах от различных точек технологической схемы может колебаться от 0 до 8,5 об.% при нормальной работе установки.

При атмосферных условиях по экспериментальным данным для технологических смесей содержание 02 на верхнем концентрационном пределе распространения пламени не ниже 16 об.%.

При полностью герметичной факельной системе и расходе сбрасываемых газов, обеспечивающих линейную скорость газа в стволе факела, большую 1 м/с, датчики измерения содержания кислорода 5 и 6 показывают одинаковые значения и разбавитель не подается. Смесь в факельном стволе хотя и содержит до 8,5 об. % 02, но является взрывобезопасной, т. к. находится за верхним концентрационным пределом распространения пламени для смесей этилен - инерт - кислород. Это связано с тем, что верхние концентрационные пределы сильно зависят от температуры и давления.

При небольших расходах сбрасываемых газов в ствол факела подмешивается воздух через оголовок факела, при этом датчик 5 показывает более высокие концентрации кислорода, чем датчик 6 и в факельную систему подают разбавитель в количествах, компенсирующих увеличение содержания кислорода за счет поступления через оголовок факела. Возможный положительный градиент концентрации кислорода по высоте ствола факела, который характерен для малых расходов сбрасываемого газа, не может существенно повлиять на взрывоопасность смеси в стволе факела из-за большой разницы между концентрацией на выходе из технологической системы (до 8,5 об.%) и концентрацией кислорода на верхнем концентрационном пределе распространения пламени для технологических смесей при атмосферных условиях (16 об.%).

При больших расходах сбрасываемого газа и разгерметизации факельной системы через ствол факела, подсос в ствол факела в месте разгерметизации невозможен из-за того, что давление в факельной системе в этом случае превышает атмосферное.

При малых расходах сбрасываемого газа и разгерметизации факельной системы через ствол факела количество поступающего в ствол факела подсасываемого воздуха в месте разгерметизации ограничено условиями естественной конвекции. Линейная скорость смеси сбрасываемого газа и подсасываемого воздуха при этом не будет превышать величины 1 м/с. Повышение содержания кислорода в стволе факела приведет к включению подачи разбавителя. При этом, в принципе, хотя и невозможно полностью исключить образование взрывоопасных смесей в локальном объеме факельного ствола на ограниченное время, однако, обеспечение взрывобезопасности факельного ствола в целом может быть легко достигнуто соответствующим подбором быстродействия системы анализа и включения подачи разбавителя.

В аварийных ситуациях на технологической установке, при которых будет превышен уровень 8,5 об.% кислорода, разбавитель поступает сразу же после повышения концентрации кислорода на выходе из технологической системы. Выбором соответствующего быстродействия системы анализа и включения подачи разбавителя обеспечивают взрывобезопасную концентрацию кислорода и стволе факела. При этом достаточно подавать разбавитель в количествах, обеспечивающих концентрацию в стволе факела на уровне 9,6 - 14,4 об.%.

Предлагаемый способ имеет преимущество перед известными способами, являясь более эффективным, обеспечивая взрывобезопасность факельной системы в условиях производства независимо от вида сброса газа (постоянный, периодический, аварийный) при минимальных расходах разбавителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ СЛИВА СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ (СУГ) ИЗ ВАГОНА-ЦИСТЕРНЫ, СПОСОБ СЛИВА СУГ ИЗ ВАГОНА-ЦИСТЕРНЫ С ЕЕ ИСПОЛЬЗОВАНИЕМ, УСТАНОВКА ДЛЯ ДЕГАЗАЦИИ ВАГОНА-ЦИСТЕРНЫ, СПОСОБ ДЕГАЗАЦИИ ВАГОНА-ЦИСТЕРНЫ С ЕЕ ИСПОЛЬЗОВАНИЕМ, А ТАКЖЕ СПОСОБ СЛИВА И ДЕГАЗАЦИИ СУГ ИЗ ВАГОНА-ЦИСТЕРНЫ С ИСПОЛЬЗОВАНИЕМ ЭТИХ УСТАНОВОК | 2014 |

|

RU2553850C1 |

| СПОСОБ КОМПЛЕКСНОГО ИСПОЛЬЗОВАНИЯ ШАХТНОГО МЕТАНА, ВЕНТИЛЯЦИОННОЙ СТРУИ, УГЛЕВОДОРОДНЫХ ОТХОДОВ УГЛЕДОБЫЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2009 |

|

RU2393354C1 |

| ФАКЕЛЬНЫЙ СТВОЛ | 2009 |

|

RU2427759C2 |

| Способ защиты факельного ствола | 1987 |

|

SU1492180A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 1996 |

|

RU2120434C1 |

| СПОСОБ ОБЕЗГРАФИЧИВАНИЯ ПЕКОКОКСОВЫХ ПЕЧЕЙ | 1995 |

|

RU2107083C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ ПОПАДАНИЯ ВОЗДУХА В СБРОСНЫЕ И ФАКЕЛЬНЫЕ ТРУБЫ | 1993 |

|

RU2085234C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА | 1996 |

|

RU2119478C1 |

| СПОСОБ УТИЛИЗАЦИИ ШАХТНОГО МЕТАНА | 2006 |

|

RU2306423C1 |

| ДРЕНАЖНОЕ УСТРОЙСТВО | 1995 |

|

RU2113261C1 |

Изобретение относится к химическому машиностроению и может быть использовано на любых предприятиях, где возникает необходимость сжигания потенциально взрывоопасных газовых смесей. Способ обеспечения взрывобезопасности факельной системы включает измерение концентрации кислорода в стволе факела и подачу разбавителя при увеличении концентрации кислорода до опасного предела. Дополнительно ведут непрерывное измерение концентрации кислорода на выходе из технологической системы, сравнивая ее с концентрацией кислорода в стволе факела и с предельно допустимой взрывобезопасной концентрацией кислорода для данной системы. При этом подачу разбавителя осуществляют при превышении концентрации кислорода на выходе из технологической системы и/или при повышении концентрации кислорода на выходе из технологической системы выше предельно допустимой взрывобезопасной концентрации кислорода для данной технологической системы. Способ обеспечивает взрывобезопасность факельной системы назависимо от вида сброса газа - постоянный, периодический, аварийный, при минимальных расходах разбавителя. 1 ил.

Способ обеспечения взрывобезопасности факельной системы по сжиганию сбросных газов сложного состава, поступающих от технологической схемы в факельную систему с факельным стволом, путем измерения концентрации кислорода в стволе факела и подачи разбавителя при увеличении концентрации кислорода до опасного предела, отличающийся тем, что дополнительно ведут непрерывное измерение концентрации кислорода на выходе из технологической системы в факельную, сравнивают полученные значения между собой и с предельно допустимой взрывобезопасной концентрацией кислорода для данной технологической системы, а подачу разбавителя осуществляют при превышении концентрации кислорода в стволе факела над концентрацией кислорода на выходе из технологической системы в факельную и/или при повышении концентрации кислорода на выходе технологической системы в факельную над предельно допустимой взрывобезопасной концентрацией кислорода для данной технологической системы.

| US 4559006A, 17.12.85 | |||

| Способ защиты факельного ствола | 1987 |

|

SU1492180A1 |

| Способ предотвращения пожаров при факельном сжигании отбросных газов | 1982 |

|

SU1137279A1 |

| US 4198196A, 15.04.80 | |||

| US 4634369A, 06.01.87 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-10-27—Публикация

1996-12-14—Подача