Предлагаемое техническое решение относится к области регенерации отходов резины, образующихся в процессе изготовления резино-технических изделий, резиновой обуви, шин, а также при переработке изношенных шин и других резиновых изделий, вышедших из употребления, в частности к веществам-модификатором, вызывающим деструкцию вулканизованных композиций.

Процесс регенерации резины предполагает использование различных способов или веществ, приводящих к ее деструкции, в частности, для этой цели применяются химические модификаторы.

Так из патента ГДР N 209593 известно воздействие на резиновую крошку композиции пластификатора с пептизатором при температуре 130-200oC в атмосфере газа, насыщенной кислородом.

Известна также обработка резиновой крошки эпоксидированным и/или гидроксилированным жидкофазным диеновым полимером (заявка Японии N 1-22962, кл. C 08 L 75/04).

В соответствии с данными изобретений по авторским свидетельствам известны и другие химические добавки-модификаторы, например N-циклогексилтиофталимид (СССР, а.с. N 711057, кл. C 08 L 9/00), или 50%-ный раствор дисульфидизооктилфенола в веретенном масле (СССР, а. с. N 1016202, кл. B 29 H 19/00), или смесь серы с N-циклогексил-2- бензтиазолилсульфенамидом (СССР, а.с. N 1678819, кл. C 08 J 11/28).

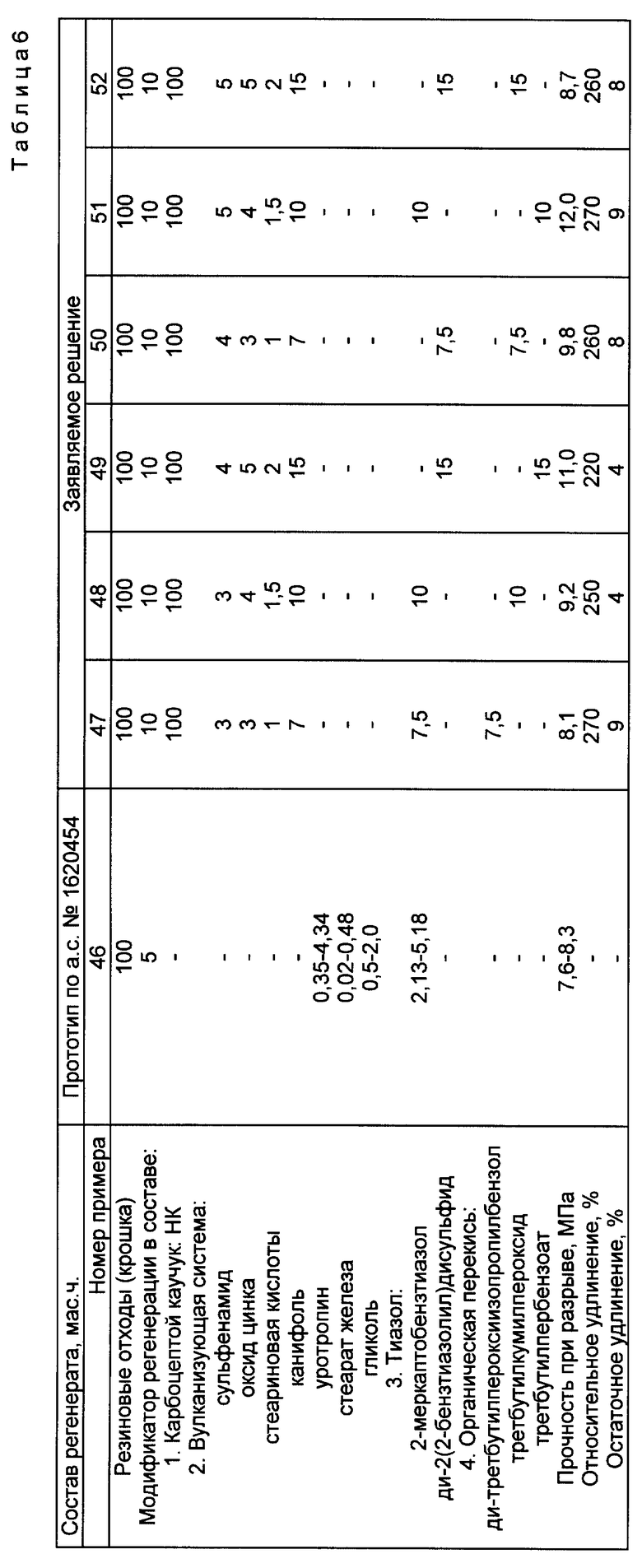

Из других известных модификаторов этого назначения наиболее близким по составу и функции следует считать принятый за прототип модификатор регенерации из "Композиции для получения регенерата" по авторскому свидетельству СССР N 1620454, кл. C 08 J 11/04 (полный состав модификатора приведен в таблице 6, пример 46).

И это изобретение и все перечисленные ранее решают одну задачу - позволяют утилизировать многотоннажные отходы резиновой промышленности путем использования различных химических модификаторов.

Цель предлагаемого технического решения та же - утилизация резиновых отходов за счет расширения ассортимента модификаторов.

Поставленная цель достигается тем, что в модификатор регенерации резиновых отходов, включающий тиазол, вводят дополнительно карбоцепной каучук, вулканизующую систему, состоящую из сульфенамида, оксида цинка, стеариновой кислоты и канифоли, и органическую перекись, причем тиазол и органическая перекись взяты в массовом соотношении (0,3 - 1) : (1 - 0,3) при следующем содержании компонентов, мас.ч.:

Карбоцепной каучук - 100

Указанная вулканизующая система - 14 - 27

Смесь тиазола и органической перекиси в указанном соотношении - 15 - 30

Для доказательства существенности отличий заявляемого технического решения от известных приводим следующие обоснования:

использование в качестве модификатора регенерации резиновых отходов композиции веществ предложенного качественного и количественного состава не известно из других технических решений,

введение в модификатор на основе разных каучуков в качестве активного начала синергической смеси "тиазол-органическая перекись" в заявленном соотношении и количестве позволяет использовать этот модификатор при регенерации разнообразных по составу резиновых отходов; этот процесс происходит, по-видимому, за счет избирательного деструктивного воздействия химически высокоактивной системы на поперечные серные связи поверхностного слоя вулканизованной резиновой крошки.

Состав и свойства заявляемого модификатора были отработаны предварительно, причем критерием для дальнейшего испытания модификатора служил комплекс свойств в их оптимальном значении (для композиции на основе HK), но при этом значение прочностных показателей было определяющим.

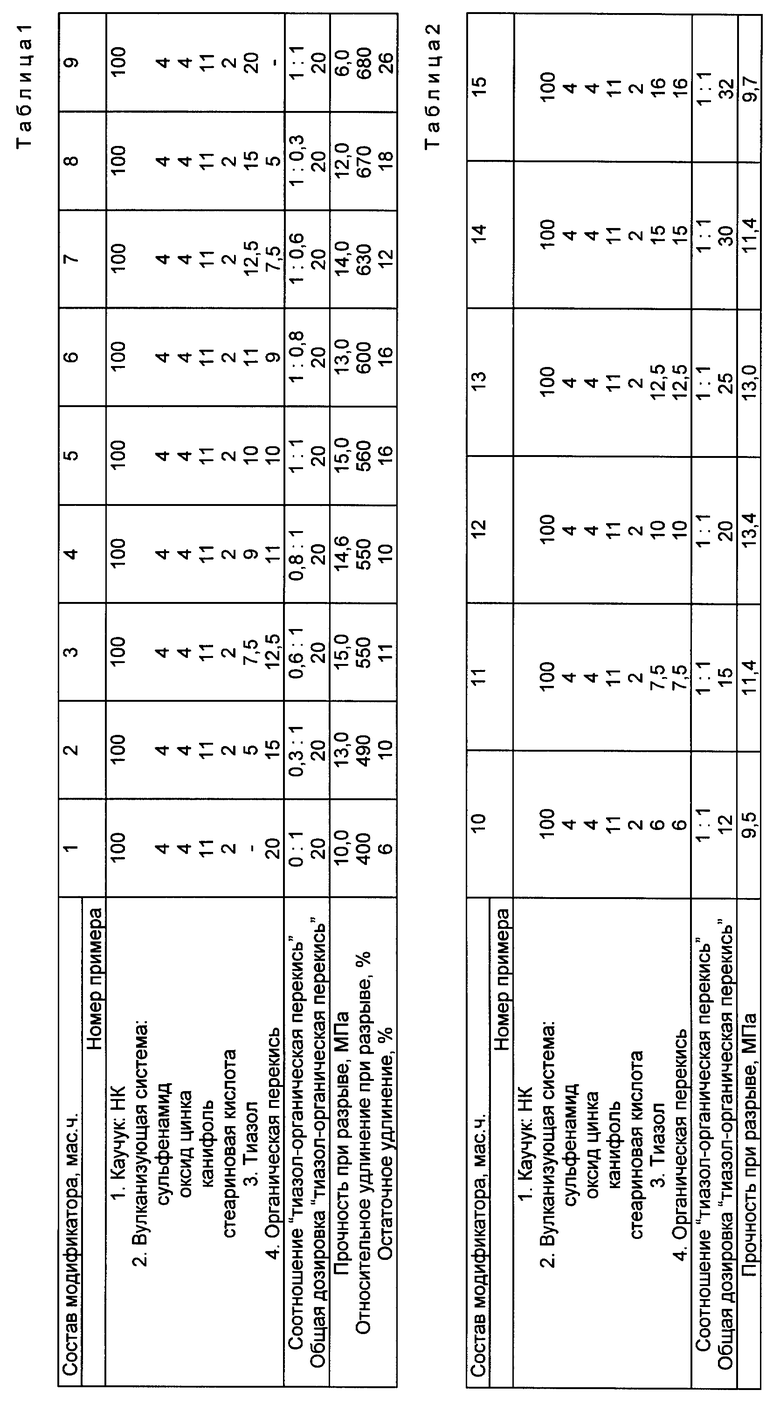

Результаты этого испытания представлены в таблицах 1 и 2, где в таблице 1 показана отработка соотношений активного начала "тиазол-органическая перекись" при постоянной их общей дозировке (20 мас.ч.) в модификаторе,

в таблице 2 - отработка общей дозировки синергической смеси "тиазол-органическая перекись" при постоянном их соотношении (1 : 1) в модификаторе.

На основании приведенных данных видно, что удовлетворительные прочностные показатели получены только в случае совместного действия смеси "тиазол-органическая перекись" (таблица 1, примеры 2 - 8), и показана тенденция ухудшения этого свойства при раздельном действии каждого из компонентов этой синергической композиции (таблица 1, примеры 1 и 9).

Результаты, представленные в таблице 2, свидетельствуют о том, что удовлетворительное значение показателя прочности соответствует составу модификатора, в котором синергическая смесь присутствует в количестве от 15 до 30 мас. ч. (примеры 11-14).

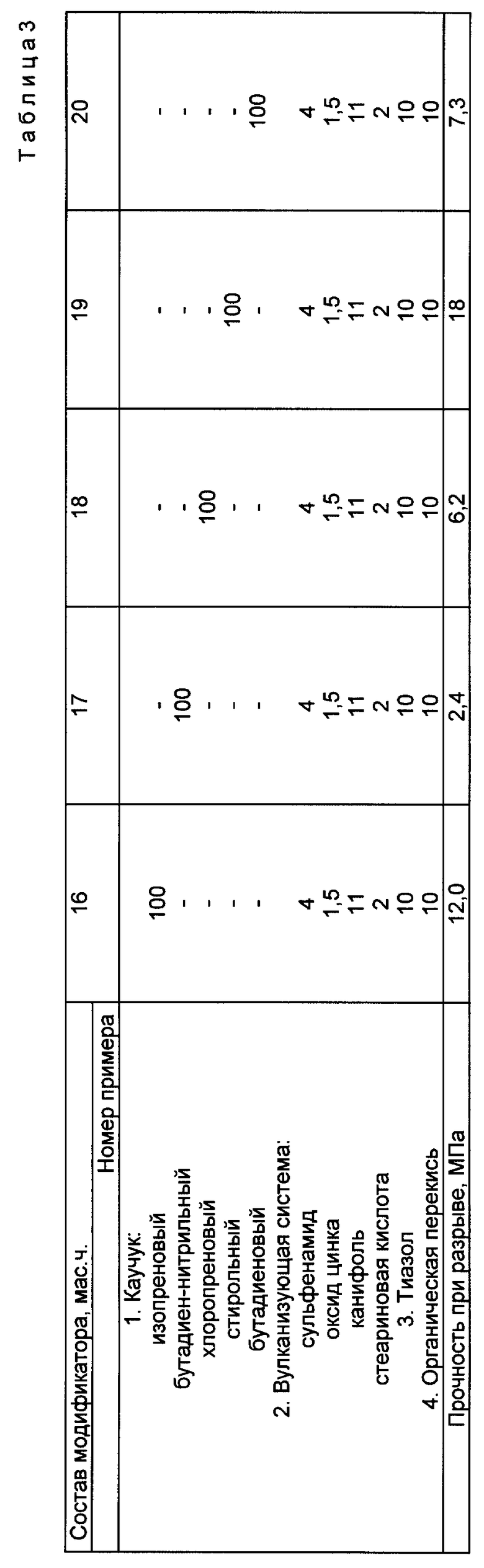

Подобным же образом была определена возможность использования и других (кроме HK) карбоцепных каучуков в оптимальном рецепте модификатора (таблица 3); низкое же значение прочностного показателя для композиции модификатора на основе нитрильного каучука (пример 17) объясняется природой этого каучука, смеси которого в ненаполненном состоянии отличаются невысокими прочностными характеристиками, и основное их предназначение - использование для маслобензойностойких изделий.

Поскольку модификатор содержит в своем составе достаточно сильные деструктирующие агенты (например, органическая перекись), к процессу его изготовления предъявляются особые требования - к порядку (последовательности) введения компонентов и к времени обработки на смесительном оборудовании. Авторы полагают, что способ изготовления модификатора может быть предметом отдельной заявки, поэтому данные об этом процессе приводятся в общем виде.

Изготовление модификатора осуществляется на стандартном оборудовании резиновой промышленности, а введение ингредиентов происходит по следующему режиму:

Карбоцепной каучук - 0 мин

Вулканизующая система - на 5-й мин

Смесь тиазола и органической перекиси - на 8-й мин

Выгрузка модификатора - на 10-й мин

Исходя из того, что цель создания модификатора - его использование для регенерации резиновых отходов, свойства его были изучены при испытании регенерата, полученного смешиванием заявляемого модификатора с резиновой крошкой (крошка при этом может быть любой по качественному составу, с дисперсностью до 6 мм).

Регенерат изготавливался смешиванием всех компонентов на стандартном смесительном оборудовании по существующим технологическим режимам.

Примеры, приведенные в таблице 4, иллюстрируют состав и основные физико-механические свойства регенерата (в оптимальном варианте), содержащего заявляемый модификатор и резиновую крошку. Данные примеров свидетельствуют о том, что введение в регенерат модификатора в количестве от 5 до 40 мас.ч. оставляет практически стабильными основные свойства регенерата, однако, предпочтительна дозировка 5 - 20 мас. ч. (примеры 29-32) из соображений экономических.

Кроме того, результаты таблицы 4 демонстрируют возможность использования полученного регенерата в качестве самостоятельной композиции, например, для таких позиций, как покрытие для железнодорожных переездов, подрельсовые прокладки, пластины, коврики и т.п. изделия.

Возможно также введение регенерата с заявляемым модификатором и во вновь изготавливаемые (свежие) резиновые смеси.

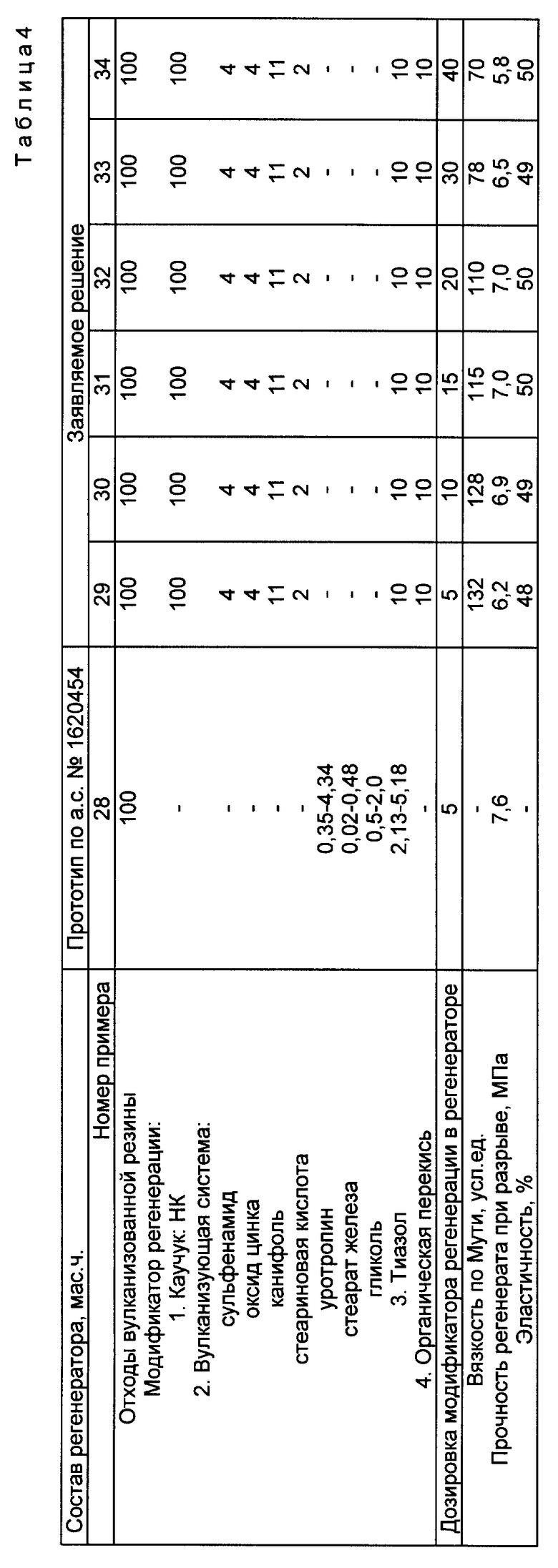

Так, в таблице 5 показано, что использование в смесях общего назначения даже больших количеств резиновой крошки (в присутствии заявляемого модификатора) не только не ухудшает прочностных показателей смесей, но даже заметно их увеличивает (примеры 36, 37, 39, 40); что касается смесей на основе нитрильного каучука, для которых определяющим служит возможность их использования для резино-технических изделий маслобензостойкого назначения, где главной характеристикой является показатель стойкости к набуханию, то, как свидетельствуют данные примеров 41-45, значение этой характеристики улучшается даже при использовании значительных количеств резиновых отходов общего назначения (т.е. не на основе полярных каучуков).

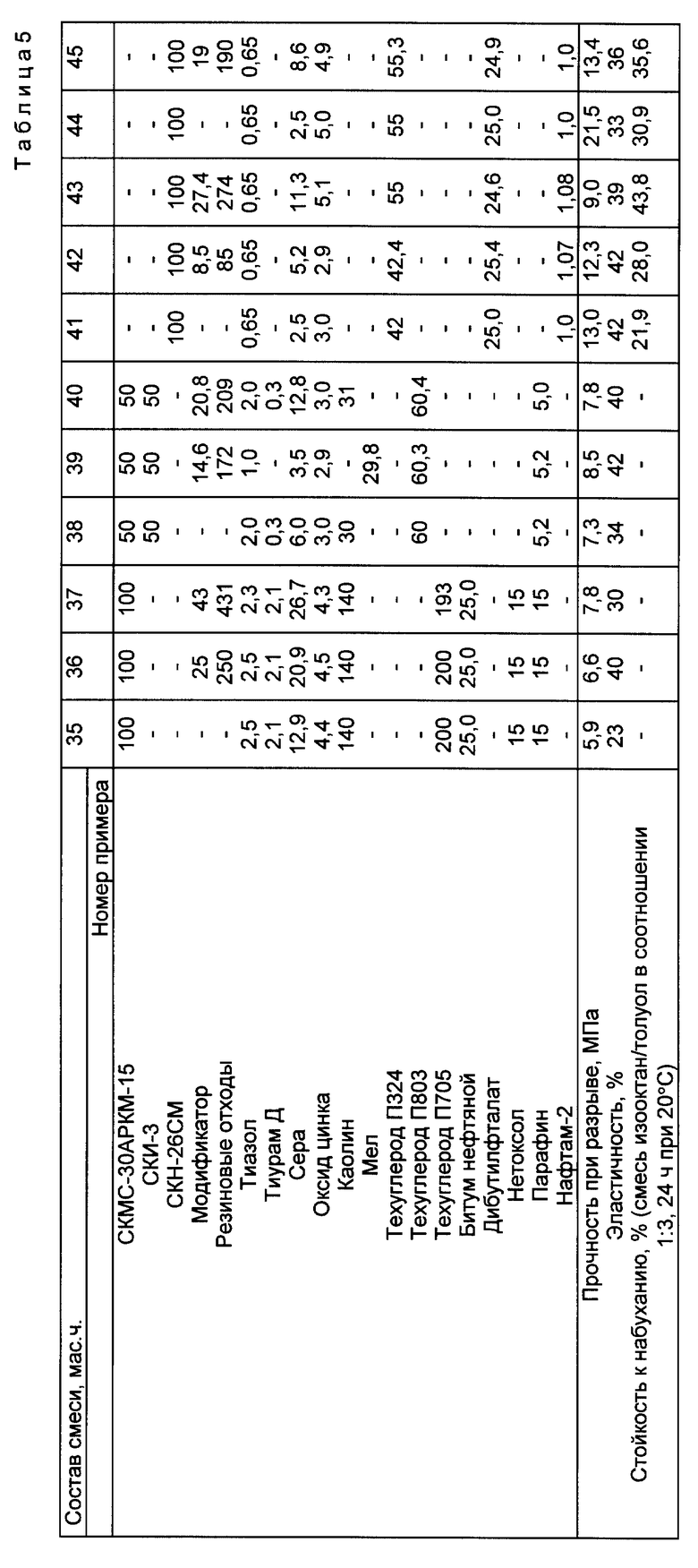

Обобщая все результаты работ с модификатором, приводим (в сравнении с прототипом) его полный состав, показанный при испытании регенерата, содержащего этот модификатор (например, на основе HK) и отходы вулканизованных резин (таблица 6, примеры 46-52).

Полученные данные демонстрируют работоспособность заявляемого модификатора в полном диапазоне его состава.

На основании всего изложенного можно сделать следующие выводы о заявляемом модификаторе регенерации и его преимуществах в сравнении с известными:

предложенный модификатор не известен из прежних технических решений и может быть использован при изготовлении регенерата из вулканизованных резиновых отходов любого состава;

эффективная девулканизация (регенерация) вулканизованных резиновых отходов происходит за счет присутствия в модификаторе регенерации активного начала - синергической смеси "тиазол-органическая перекись" в предложенном соотношении и количестве,

регенерат, полученный с применением заявляемого модификатора, может быть использован самостоятельно в качестве товарной резиновой смеси или как добавка к свежим резиновым смесям,

процесс изготовления регенерата, содержащего заявляемый модификатор, происходит при комнатной температуре без давления с использованием стандартного оборудования для изготовления резиновых смесей,

создание заявляемого модификатора регенерации расширяет ассортимент уже известных продуктов этого назначения,

использование заявляемого модификатора позволяет утилизировать и употребить разнообразные по составу, образовавшиеся в различных областях полимерной промышленности многотоннажные отходы вулканизованных резин, что очень важно и из экологических соображений.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДИФИЦИРУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2009 |

|

RU2400495C1 |

| Способ девулканизации амортизированной резины | 2021 |

|

RU2784811C1 |

| ДЕВУЛКАНИЗАТОР РЕЗИНОВЫХ ОТХОДОВ | 2011 |

|

RU2477730C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЦИКЛИРОВАННОЙ РЕЗИНЫ | 2011 |

|

RU2477729C2 |

| КОМПОЗИЦИЯ ДЛЯ РЕГЕНЕРАЦИИ ОТХОДОВ И НЕКОНДИЦИИ СЫРОЙ РЕЗИНЫ | 2022 |

|

RU2803568C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ РЕЗИНОВОЙ СМЕСИ НА ОСНОВЕ ЭТИЛЕНПРОПИЛЕНДИЕНОВОГО КАУЧУКА | 2014 |

|

RU2574276C1 |

| РЕЗИНОВАЯ СМЕСЬ | 2006 |

|

RU2327713C1 |

| ПОКРОВНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ И КРОВЕЛЬНЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2001 |

|

RU2223291C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ВУЛКАНИЗОВАННЫХ ЭЛАСТОМЕРНЫХ ОТХОДОВ | 1991 |

|

RU2014339C1 |

| Озоностойкая эластомерная композиция на основе бутадиен-нитрильного каучука | 2018 |

|

RU2685351C1 |

Модификатор регенерации резиновых отходов содержит карбоцепной каучук, вулканизирующую систему из сульфенамида, оксида цинка, стеариновой кислоты и канифоли, смесь тиазола и органическую перекись. Тиазол и органическая перекись в смеси взяты в массовом соотношении (0,3 - 1,0) : (1,0 - 0,3). Компоненты модификатора содержаться в следующем соотношении, мас.ч.: каучук 100, вулканизирующая система 14 - 27, смесь тиазола с органической перекисью 15 - 30. Модификатор позволяет утилизировать резиновые отходы. Отходы могут быть разнообразными по составу. Полученный с использованием модификатора регенерат используют самостоятельно в качестве товарной резиновой смеси. Используют также регенерат в качестве добавки к свежим резиновым смесям. 6 табл.

Модификатор регенерации резиновых отходов, включающий тиазол, отличающийся тем, что модификатор дополнительно содержит карбоцепной каучук, вулканизующую систему, состоящую из сульфенамида, оксида цинка, стеариновой кислоты и канифоли, и органическую перекись, причем тиазол и органическая перекись взяты в массовом соотношении (0,3 - 1,0) : (1,0 - 0,3) при следующем соотношении компонентов, мас.ч.:

Карбоцепной каучук - 100

Указанная вулканизующая система - 14 - 27

Смесь тиазола и органической перекиси в указанном соотношении - 15 - 30е

| SU, 1620454 A1, 15.01.91 | |||

| SU, 1224310 A, 15.04.86 | |||

| JP, 1-2262 A1, 01.02.89 | |||

| EP, 0074344, A1, 16.03.83 | |||

| WO, 92/01745, A1, 06.02.92. |

Авторы

Даты

1998-11-10—Публикация

1996-09-10—Подача