Изобретение относится к переработке амортизированных шин и резинотехнических изделий, предварительно измельченных до состояния порошка для получения вторичной девулканизованной резины. Продукт, полученный при реализации способа, может применяться во многих отраслях промышленности, в частности, в дорожном строительстве, как модифицирующая добавка; как сорбент при разливе нефтепродуктов; в резинотехнической промышленности и т.д.

Каучуки в шинах в процессе их эксплуатации сохраняют до 90% своих свойств. Изношенные шины могут быть источником дешевого полимерного сырья при получении из них регенерата. Регенерат представляет собой резиновую смесь, способную смешиваться с компонентами резин и подвергаться повторной вулканизации.

Основной процесс производства регенерата - девулканизацию - обычно осуществляют нагреванием измельченной резины с мягчителями в течение нескольких часов при температуре 160-200°С [B.C. Шеин и др. Основные процессы резинового производства: - М., "Химия", 1989, В.Ф. Дроздовский. Каучук и резина, 1994, N 3, с. 36-42].

Другим методом глубокой переработки амортизированных шин в настоящее время является термомеханическая девулканизация резиновой крошки, осуществляемая в червячных машинах при воздействии высоких температур (200°С) и мощных механических нагрузок [Ф.Ф. Кошелев и др., Общая технология резины: - М., изд-во «Химия»,1978, стр. 473-480]. Такая переработка характеризуется большой энергоемкостью, трудоемкостью, сопровождается выбросами вредных веществ и невысокими техническими характеристиками регенерата вследствие разрушения макромолекул каучуков.

Известен Способ термоокислительной деструкции [SU 175645, 1965], при котором разрушение поперечных связей наполненных и ненаполненных вулканизатов на основе бутадиен-стирольного каучука СКМС-30АРКМ-15 происходит при температуре 120°С в среде дисульфида или меркаптана с добавлением трифенилфосфина в течение одного часа. Однако технология ограничилась лабораторными испытаниями.

Известен Способ девулканизации резиновых отходов [патент RU 2121484, 1998 г.], в котором резиновую крошку дисперсностью 6 мм смешивают с модификатором. Модификатор (девулканизатор) содержит карбоцепной каучук, девулканизующую композицию из сульфенамида, оксида цинка, стеариновой кислоты и канифоли, смесь тиазола и органическую перекись. Тиазол и органическая перекись в смеси взяты в массовом соотношении (0,3 - 1,0): (1,0 - 0,3). Компоненты модификатора содержатся в соотношениях, мас.ч.: каучук 100, вулканизующая система 14-27, смесь тиазола с органической перекисью 15-30. Изготовление модификатора осуществляется на стандартном резиносмесительном оборудовании в течение 10 минут. Для девулканизации на 100 мас.ч. резиновых отходов дозировка модификатора заявлена 5-40 мас.ч. Использование в составе модификатора значительного количества каучуков улучшает свойства девулканизата, но при этом сильно удорожает продукт.

Известен Способ получения рециклизированной (девулканизованной) резины [RU 2477729]. Способ заключается в изготовлении на вальцах девулканизующего состава, содержащего карбоцепной каучук и альтакс, в который перед его перемешиванием с крошкой добавляют стеарат цинка в количестве 26% к общей массе девулканизатора. Из девулканизирующей смеси получают лист и нарезают его на равные по массе и площади пластины, которые укладывают равномерно по длине и ширине ленточного питателя вальцов. Пластины раскатывают в лист тоньше 1 мм и наполняют поверхность полученного листа резиновой крошкой в соотношении частей девулканизатор-крошка 5:95. Полученный лист несколько раз вновь пропускают через вальцы, складывая его не менее чем вдвое после каждого прохода через вальцы. Описанный способ, предусматривающий изготовление на вальцах сначала девулканизатора, а затем девулканизированной резины, в целом крайне трудоемкий и малопроизводительный. Использование в способе карбоцепных каучуков удорожает полученный продукт. Кроме того, в результате реализации способа по патенту RU 2477729 получают листовой материал, что ограничивает сферу его дальнейшего применения. Полученный продукт применим исключительно в резинотехническом производстве.

Известны способы девулканизации без применения каучука. Способ получения шинного регенерата [RU 2130952], принятый за прототип, включает смешение шинной крошки размером до 2,8 мм с химическими активаторами тизольного и дисульфидного типа и мягчителями - канифолью и битумом. После чего, указанная смесь загружается в кулачковый экструдер, в котором происходит смешение, плавление тугоплавких компонентов и частичная девулканизация при температуре 70-100°С. После кулачкового экструдера девулканизация смеси завершается на регенератно-смесительных или смесительно-листовальных вальцах при температуре 35-60°С в течение 5-15 минут. Затем смесь проходит очистку от не развальцованных частиц на рафинировочных вальцах и выпускается в виде рулонов или листов. Специалисту в данной области очевидно, что применение операции вальцевания неизбежно приводит к увеличению энергопотребления и трудоемкости способа в целом. Выпускная форма продукта по способу-прототипу - листы или рулоны, что ограничивает область применения регенерата резинотехнической или шинной промышленностью. Необходимость очистки регенерата от не развальцованных частиц из-за применения в качестве сырья резиновой крошки до 2, 8 мм может сказываться на качестве регенерата. В патенте RU 2130952 указаны достаточно высокие показатели полученного продукта, однако такой показатель как "условная прочность при растяжении" составляет лишь 6,9-9,0 МПа.

В основу изобретения поставлена задача расширения арсенала средств и создание нового термохимического способа девулканизации порошковой амортизированной резины без использования каучука в девулканизирующей композиции и с получением продукта в сыпучем состоянии. Достигаемый технический результат - повышение условной прочности при растяжении девулканизованной резины, при одновременном снижении электропотребления и трудоемкости способа.

Заявленный способ реализуется следующим образом.

На первом этапе резиновый порошок с размером частиц резины меньше 1 мм смешивается с гликолем (например, с диэтиленгликолем) в количестве 0,5 -2.0 мас.ч. на 100 мас.ч. резинового порошка, например, в ленточном или шнековом смесителе. На этой стадии происходит удаление с поверхности частиц порошка влаги, конденсируемой из воздуха, и пластификация резины в результате адсорбции порошком диэтиленгликоля. Таким образом, обеспечивается подготовка поверхности частиц порошка за счет их набухания, при облегчается на следующем этапе распределение девулканизирующей композиции на поверхности и внутри частиц порошка. Увеличение количества гликоля сверх заявленного интервала приведет к перепластикации резинового порошка и может привести к его прилипанию к металлическим элементам нагреваемых частей перемешивающего устройства, а уменьшение - к отсутствию необходимой степени пластикации.

На втором этапе в полученную смесь в расчете на 100 мас.ч. резинового порошка добавляют 1,0-5.0 мас.ч. предварительно приготовленной девулканизирующей композиции, включающей тиазол и соли стеариновой кислоты и/или соли олеиновой кислоты металлов, выбранных из группы: марганец, медь, железо или цинк, то есть стеараты и/или олеаты указанных металлов, выбранные в отдельности или в сочетании. В контексте данной заявки термин "тиазол" применяется в значении "семейство производных", "функциональная группа" из которых применимы, в частности, такие вещества, как 2-меркаптобензтиазол, ди(2-бензтиазолил)дисульфид, цинковая соль 2-меркаптобензтиазола.

Экспериментально установлено, что уменьшение количества девулканизирующей композиции меньше упомянутого минимального значения недостаточно для разрушения серных связей в резине и, соответственно, не приводит к девулканизации резины, а увеличение сверх упомянутого максимального значения приводит к излишней деструкции резины и снижению свойств девулканизатов.

Соотношение компонентов в девулканизирующей композиции определено на 100 мас.ч. тиазола 25-50 мас.ч. стеарата и/или олеата металла, выбранного из упомянутой выше группы. Точные соотношения компонентов девулканизующей композиции подбираются экспериментально исходя, в первую очередь, из каучукового состава амортизированных шин, из которых изготовлен резиновый порошок.

Также принципиально важным является состав девулканизирующей композиции, включающей тиазол и вещества, выбранные из группы: стеарат марганца, стеарата меди, стеарат железа, стеарат цинка, олеат марганца, олеат меди, олеат железа, олеат цинка, - взятые по отдельности или в сочетании. Упомянутые стеараты и олеаты металлов являются техническими эквивалентами в качестве реагентов, обеспечивающих девулканизацию резинового порошка. Уменьшение количества стеаратов (олеатов) по отношению к тиазолу ниже заявленного значения приводит к снижению образования тиазольно-сульфидирующего комплекса - катализатора реакции деструкции серных связей в резине, а их увеличение выше заявленного не приводит к дополнительному активирующему эффекту.

Девулканизирующую композицию изготавливают смешением, например, в ленточном или шнековом смесителе до однородного состояния.

На третьем этапе полученную смесь подвергают дальнейшему перемешиванию при равномерном нагреве до температуры начала реакции девулканизации (130 - 150°С). Этап осуществляется, например, в шнековом конвейере, внутренний объем которого обогревается электронагревателями, установленными со стороны корпуса и шнека. Реакцию девулканизации осуществляют при перемешивании и поддержании постоянной упомянутой выше температуры. Для этого смесь загружают в термостат, который может представлять собой шнековый конвейер, обогреваемый снаружи электронагревателями и обеспечивающий поддержание требуемой температуры реакции девулканизации и времени термостатирования. При температуре выше 130°С активизируются тиазолы и образуют со стеаратом и/или олеатом вышеуказанных металлов тиазольно-сулфидирующий химический комплекс который, взаимодействуя с серными связями вулканизатов, разрушает их, что и приводит к образованию девулканизованной резины. Поскольку в резинах энергия сульфидных связей находится в интервале 270-286 кДж/моль, а энергия углерод-углеродной связи в полимере равна 294-353 кДж/моль, то деструкции подвержены преимущественно серные связи.

После термостатирования горячая смесь девулканизованного резинового порошка охлаждается, перемещаясь еще в одном шнековом конвейере за счет теплоотдачи шнеку и корпусу, которые охлаждаются водой. Девулканизованная резина в порошковом виде выгружается в приемный бункер для последующей развески и упаковки в стандартные мешки или биг-бэги.

Изобретение иллюстрируется следующим примером реализации.

Резиновый порошок с размерами частиц 0,5 мм и менее, полученный из амортизированных легковых шин в количестве 50 кг в шнековом смесителе смешали с 0,5 кг диэтиленгликоля. Затем в полученную смесь добавили предварительно подготовленную девулканизирующую композицию, содержащую 1,05 кг ди(2-безтиазолил)дисульфида и 0,45 кг стеарата цинка. После смешения порошковую композицию из расходного бункера подали в обогреваемый со стороны корпуса и шнека шнековый конвейер, в котором смесь нагрели до 130°С, при которой начался процесс девулканизации резинового порошка. В процессе нагрева смесь не прекращали перемешивать, затем транспортировали в обогреваемый шнековый термостат, в котором поддерживалась температура 130°С. Время нахождения смеси в термостате составляло 3 минуты. В термостате была завершена девулканизация резинового порошка. После окончания процесса девулканизации с целью предотвращения ухудшения свойств девулканизата, полученный порошковый продукт был подвергнут динамическому охлаждению до температуры 30-50°С в охлаждаемом шнековом устройстве и выгружен в мешки. Все операции по изготовлению резинового девулканизата осуществлялись в непрерывном режиме в аппаратах единой технологической линии без использования ручного труда. Суммарная электрическая мощность линии составляет 50 кВт при производительности 200 кг/час. Таким образом энергозатраты на 1 кг девулканизата по заявляемому способу составляют 0,25 кВт×час.

В таких же количествах и условиях были изготовлены девулканизаты из резиновых порошков, полученных, соответственно, из грузовых, сверхкрупногабаритных шин (СКГШ), а также из протекторной части сверхкрупногабаритных шин.

Полученная согласно заявляемому способу девулканизованная порошковая резина в дальнейшем может быть модифицирована химическими веществами, например пластификаторами и другими компонентами. Для этого девулканизат вначале перемешивают с пластификатором, например мазутом (2-15 масс.ч пластификатора на 100 мас.ч. резинового девулканизата), затем в смеситель подается 5-15 мас.ч. на 100 мас.ч. порошка девулканизата антиагломератор, например мел, каолин и тщательно перемешивается. Антиагломератор вводится в порошок девулканизата во избежание его слипания и комкования. Готовый сыпучий резиновый девулканизат выгружается в стандартные мешки или биг-бэги.

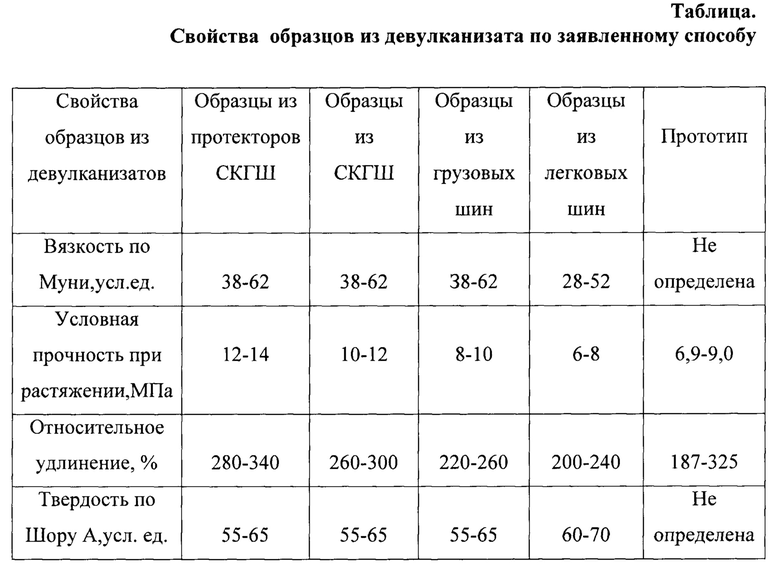

Качество девулканизата оценивали по стандартной методике: в течение 10 минут приготавливали стандартную резиновую смесь на лабораторных вальцах с добавлением к 100 мас.ч. девулканизата 1 мас.ч. молотой серы и полученную резиновую заготовку вулканизовали в прессе при температуре плит 155°С в течение 5 минут. После охлаждения и вылежки из пластины вырезались стандартные образцы и проводили их испытания. Результаты тестов образцов, полученных согласно заявленному способу из девулканизатов резиновых порошков из шин приведены в таблице.

Из таблицы следует, что условная прочность при растяжении у образцов из девулканизатов по заявленному способу выше, чем у прототипа. Вязкость по Муни, характеризующая технологические свойства резин, и твердость по Шору А у образцов из девулканизата лежит в интервале требований предприятий резиновой промышленности. Вязкость по Муни у образцов прототипа может составлять 80-90 усл.ед., исходя из пластичности 0,1-0,12 усл.ед., что сильно затруднит переработку регенерата прототипа при изготовлении резинотехнических изделий.

В отличие от применяемых в настоящее время технологий девулканизации резин, заявляемый способ не основан на применении каучуков в девулканизирующей композиции. Способ реализуется на спроектированном для данной технологии оборудовании с высокой производительностью и не требует применения ручного труда. Способ характеризуется низким энергопотреблением. Получение продукта по способу в порошковом виде позволяет его использовать не только в резинотехнической и шинной промышленности, но и в дорожном строительстве, в качестве эластомерного модификатора нефтяных битумов и асфальтобетонов, при производстве строительных мастик и герметиков, а также как сорбент при ликвидации разливов нефтепродуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированного резинового регенерата и установка для реализации способа | 2017 |

|

RU2649439C1 |

| Эластомерный модификатор нефтяных битумов и эластомерно-битумное вяжущее на его основе | 2019 |

|

RU2701026C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЦИКЛИРОВАННОЙ РЕЗИНЫ | 2011 |

|

RU2477729C2 |

| СПОСОБ РЕГЕНЕРАЦИИ ВУЛКАНИЗОВАННЫХ ЭЛАСТОМЕРНЫХ ОТХОДОВ | 1991 |

|

RU2014339C1 |

| РЕЗИНОСОДЕРЖАЩИЙ МОДИФИКАТОР БИТУМА | 2007 |

|

RU2349616C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО НАПОЛНИТЕЛЯ И ШИННОГО РЕГЕНЕРАТА НА ЕГО ОСНОВЕ | 2023 |

|

RU2827647C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОГО РЕЦИКЛИЗАТА | 2011 |

|

RU2482963C2 |

| СПОСОБ РЕГЕНЕРАЦИИ РЕЗИНЫ | 1972 |

|

SU349696A1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИННОГО РЕГЕНЕРАТА | 1997 |

|

RU2130952C1 |

| СПОСОБ ДЕСТРУКЦИИ ЭЛАСТОМЕРНОГО МАТЕРИАЛА | 2006 |

|

RU2325277C1 |

Изобретение относится к переработке амортизированной резины. Описан способ девулканизации амортизированной резины, характеризующийся тем, что предварительно резиновый порошок с размером частиц менее 1 мм смешивают с гликолем в количестве 0,5-2.0 мас.ч. на 100 мас.ч. резинового порошка, после чего в полученную смесь из расчета на 100 мас.ч. резинового порошка добавляют 1,0-5.0 мас.ч. предварительно приготовленной девулканизирующей композиции, включающей тиазол и стеарат или олеат металла, выбранного из группы: марганец, медь, железо, цинк, или смесь стеаратов и/или олеатов упомянутых металлов, в соотношении, соответственно, на 100 мас.ч. тиазола 25-50 мас.ч. стеарата и/или олеата упомянутых металлов, затем полученную смесь перемешивают и нагревают до температуры девулканизации 130-150°С и осуществляют термостатирование при данной температуре, после завершения процесса девулканизации полученный порошок девулканизованной резины охлаждают до температуры 30-50°С. Технический результат - повышение условной прочности при растяжении девулканизованной резины, при одновременном снижении электропотребления и трудоемкости способа. 1 табл., 1 пр.

Способ девулканизации амортизированной резины, характеризующийся тем, что предварительно резиновый порошок с размером частиц менее 1 мм смешивают с гликолем в количестве 0,5-2.0 мас.ч. на 100 мас.ч. резинового порошка, после чего в полученную смесь из расчета на 100 мас.ч. резинового порошка добавляют 1,0-5.0 мас.ч. предварительно приготовленной девулканизирующей композиции, включающей тиазол и стеарат или олеат металла, выбранного из группы: марганец, медь, железо, цинк, или смесь стеаратов и/или олеатов упомянутых металлов, в соотношении, соответственно, на 100 мас.ч. тиазола 25-50 мас.ч. стеарата и/или олеата упомянутых металлов, затем полученную смесь перемешивают и нагревают до температуры девулканизации 130-150°С и осуществляют термостатирование при данной температуре, после завершения процесса девулканизации полученный порошок девулканизованной резины охлаждают до температуры 30-50°С.

| СПОСОБ ПОЛУЧЕНИЯ ШИННОГО РЕГЕНЕРАТА | 1997 |

|

RU2130952C1 |

| СПОСОБ ЭФФЕКТИВНОГО ПЕРЕМЕШИВАНИЯ ПРИ ПОЛУЧЕНИИ ТЕРМОПЛАСТИЧНОЙ ЭЛАСТОМЕРНОЙ КОМПОЗИЦИИ | 2007 |

|

RU2456311C2 |

| Батарея гальванических элементов | 1926 |

|

SU5456A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ВУЛКАНИЗОВАННЫХ ЭЛАСТОМЕРНЫХ ОТХОДОВ | 1991 |

|

RU2014339C1 |

| Устройство для эмульсирования волокнистого материала | 1978 |

|

SU690091A1 |

| УСТРОЙСТВО ДЛЯ СБОРА СОДЕРЖИМОГО ПОЛЫХ | 0 |

|

SU408642A1 |

| DE 60215210 T2, 23.08.2007. | |||

Авторы

Даты

2022-11-29—Публикация

2021-12-21—Подача