Изобретение относится к машиностроению, в частности к технологии и контролю испытаний гидромашин, двигателей внутреннего сгорания и их элементов, и может быть использовано для ускорения ресурсных и обкаточных (приемо-сдаточных) испытаний.

Известен способ ускоренных испытаний деталей грунтонасосов путем гидроабразивного изнашивания (Стенькин А.Д. Автореферат диссертации на соискание ученой степени канд. техн. наук. Калинин, КПИ, 1971). Сокращение времени испытаний (после каждого цикла изнашивания деталей гидроабразивной средой) достигается путем заполнения проточных каналов химической или физической средой или комбинацией этих сред, активных по отношению к деталям насоса. После окончания разупрочнения поверхностного слоя материала деталей активную среду удаляют, а ее остатки деактивируют.

Недостатками такого способа являются: недостаточная эффективность испытания вследствие длительности процесса подготовки сред (гидроабразивной, химической, физической), а также затраты времени на удаление и деактивацию этих сред.

Известен способ испытания гидромашин, где в рабочую жидкость вводится воздух, прибором определяется и контролируется его количество /авторское свидетельство СССР N 769091, кл.F 04 B 51/00, 1980/.

Недостатком этого решения является неэффективное воздействие рабочей среды на элементы гидромашин и двигателей, заключающееся в низком окислительном потенциале среды, соприкасающейся с прецизионными, трущимися деталями, износ которых надо ускорить.

Наиболее близким к изобретению является способ ускоренных испытаний машин, включающий введение в рабочую среду испытуемого агрегата дозированного количества газа посредством эжектора, установленного на входе в агрегат, при этом газ предварительно увлажняют, а затем нагревают до температуры 80 - 90oC /патент Российской Федерации N 2037665, кл.F 04 B 51/00, 10.06.95/.

Недостатком известного способа является недостаточное сокращение времени обкатки машин, вызванное низким окислительным потенциалом среды, соприкасающейся с деталями, износ которых надо ускорить.

Настоящее изобретение направлено на повышение эффективности и уменьшение продолжительности ускоренной обкатки при установлении режимов испытаний и их контроле.

Решение поставленной задачи достигается тем, что в способе ускоренных испытаний машин, включающем введение в рабочую среду испытуемого агрегата дозированного количества газа посредством эжектора, установленного на входе в агрегат, при этом газ предварительно увлажняют а затем нагревают до температуры 80 . .. 90oC, давление в узкой части эжектора обеспечивают не более 4,8 м вод. ст..

Увеличение газосодержания в рабочей жидкости, проходящей через испытуемый гидроэлемент, гидромашину или двигатель повышает эффективность испытаний, т.к. при этом возрастает локальная температура в зоне подвижных сопряжений, а следовательно, интенсивность их износа.

С повышением температуры вводимого в жидкость газа до 80 ... 90oC, а также его увлажнением /в случае, если газ-воздух/ интенсивность износа возрастает. Это происходит по следующим причинам.

1. Разогретый газ способствует интенсификации кавитационных процессов в испытуемом агрегате, а именно: в результате адиабатного сжатия пузырьков, количество которых пропорционально нагреву газа /например, воздуха/, находящихся в зазоре "цилиндр-поршень", температура их повышается. Таким образом, возникают локальные источники тепла, вызывающие нагрев поверхности трения, а следовательно, и повышенный износ сопряженных поверхностей. Следовательно, при допускаемых значениях среднемассовой температуры рабочей жидкости повышается и температура зоны трения. В зоне же контакта поверхности с пузырьками газа /воздуха/ увеличиваются коэффициент трения и износ поверхности соответственно. В местах значительных скоплений газовых пузырьков коэффициент трения пар будет приближаться к коэффициенту "сухого" трения /т.е. аналогично отсутствию смазки/.

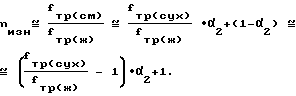

В первом приближении коэффициент трения при наличии в жидкости пузырьков газа /т.е. газожидкостной смеси/ можно считать равным

fтр(см)≅ fтр(сух)•α2+fтр(ж)•(1-α2),

где

fтр(см) - коэффициент трения в присутствии пузырьков разогретого газа в жидкости,

fтр(сух) - коэффициент "сухого" трения, т.е. при отсутствии смазочной жидкости,

fтр(ж) - коэффициент жидкого трения т.е. при отсутствии пузырьков газа,

α2- - доля поверхности, занятой газом.

Износ пары трения при наличии в смазочной жидкости пузырьков воздуха увеличивается во столько раз, во сколько увеличится коэффициент трения

При значениях fтр(сух) = 0,4, fтр(ж) = 0,03, α2= 0,15 увеличение износа равно

2. Увлажнение воздуха, а также ввод в жидкость таких активных газов, как O2, CO2, SO2, NO2 способствует усилению термоокислительного потенциала, т.к. активные газы окисляют смазки, масла, жидкости на нефтяной основе, образуя при этом органические кислоты, вызывающие интенсификацию коррозионного износа. Указанные реакции проходят активнее при разогретом газе. Однако предельной температурой является 90oC, выше которой возможны необратимые процессы в рабочих средах /жидкостях/, в частности ухудшение вязкостно-присадочных характеристик.

3. Для интенсивного кавитационного перемешивания смеси /газ, пар, вода, масло/ на входе в испытуемый агрегат, в эжекторе, необходимо обеспечить давление /вакуум/ не более 4,8 м водного столба. При этом давлении возникает кавитация в узкой части и в диффузоре эжектора, что способствует интенсивному перемешиванию смеси, что, в свою очередь, повышает эффективность и уменьшает продолжительность ускоренной обкатки машин.

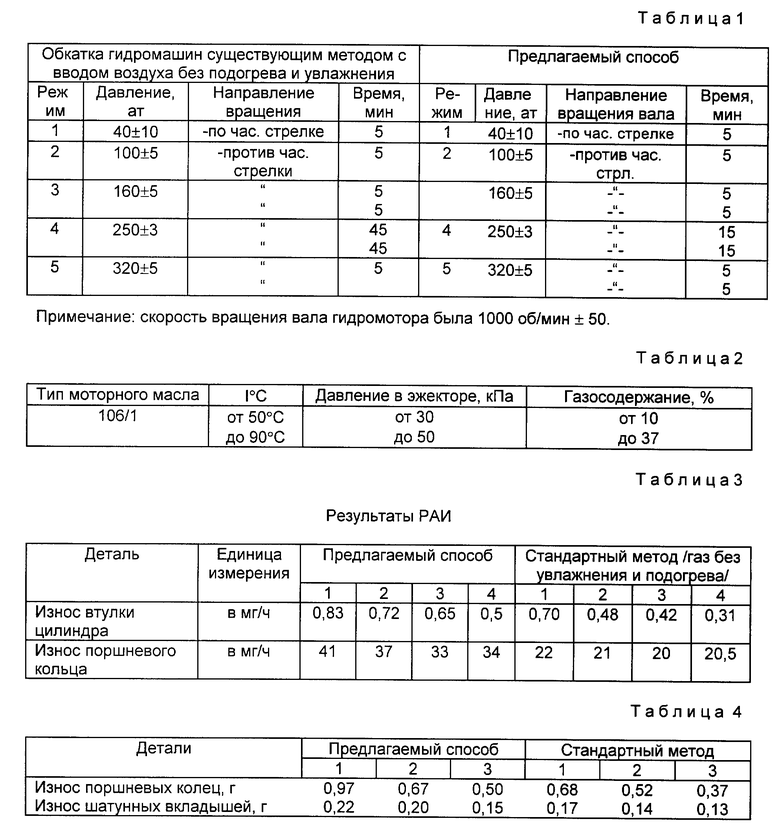

На чертеже представлен общий вид стенда для осуществления способа ускоренных испытаний машин.

Стенд содержит привод, включающий электродвигатель 1, вращающий через муфту 2 регулируемый насос 3, на нагнетательной магистрали которого и на входе в испытуемый агрегат 4 установлены нагревательный элемент 5 и увлажнительный элемент 6, а также установлен эжектор 7 и прибор 8 контроля газосодержания с обратной связью 9. На выходе же из агрегата 4 помещен датчик 10 термометра с обратной связью 11. Для предохранения от забросов давления установлен перепускной клапан 12, через который жидкость сбрасывается в бак 13.

Способ реализуется следующим образом. Насосом 3 подают жидкость под давлением в испытуемый агрегат 4. Жидкость проходит через эжектор 7, который обеспечивает дозированное поступление в нее газа /воздуха/, регулируемое прибором 8 и контролируемое обратной связью 9, замыкающейся на механизм регулирования эжектора 7, при этом газ подогревается с помощью нагревательного элемента 5 и увлажняется элементом 6. На выходе агрегата 4 от датчика 10 термометра сигнал по обратной связи 11 поступает на нагревательный элемент 5, чем обеспечивается поддержание температуры смеси /газ, пар, вода/, поступающей в агрегат 4 в пределах 80 ... 90oC.

Последовательность регулируемого состояния газа такова:

1) с помощью обратной связи по температуре /релейный датчик, связанный с нагревателем/ отрабатывается рабочий диапазон температур;

2) для верхнего и нижнего значений температур, т.е. 90 и 80oC, экспериментально подбирается ход иглы эжектора, обеспечивающий при минимальном расходе в 5 ... 7 л/мин давление в узкой части эжектора /контроль по вакуумметру/ не более 4,8 м.в.с. Это гарантирует подачу интенсивно перемешиваемой среды /пары воды, воздух, масло и его пары/ в испытуемый агрегат.

Таким образом, необходимое давление в узкой части эжектора гарантируется, во-первых, температурой в 80 ... 90oC, а во-вторых, самим устройством регулируемого эжектора /в виде трубы Вентури с чувствительным элементом - трубкой Бурдона/.

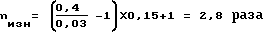

Результаты сравнительных испытаний гидромоторов 11 гаммы показали эффективность предлагаемого способа. Общее время приемо-сдаточных испытаний гидромоторов сократилось /в сравнении с подачей неподогретого и неувлажненного воздуха/ с 5 ч до 2 ч 50 мин. /табл. 1/ на рабочей жидкости типа АМГ-10.

Выбранные продолжительности этапов режимов обкатки позволили получить отмеченные эффекты не только по времени приработки, но и по относительным величинам износов с помощью профилографа-профилометра "Калибр" модели 201 и прибора ПМТ-3 с нагрузкой на инденторе 0,2 H.

Эффективность предлагаемого способа была подтверждена при сравнительных испытаниях двигателей.

Параметры испытаний ДВС ЗИЛ-130 приведены в табл.2.

Испытания проводились по циклам, по 4 ч.

Пробы масла для определения его радиоактивности /по методу РАИ - радиоактивных изотопов/ отбирались через каждые полчаса.

В результате увеличение износа по предлагаемому способу составило:

для поршневого кольца - 31,5%

для втулки цилиндра - 41,6% /табл.3/.

Износ шатунных вкладышей и поршневых колец определялся также взвешиванием их на аналитических весах ВЛАО-200 с точностью до 0,001 г.

В результате увеличение износа составило, в процентах /табл. 4/:

для поршневых колец - 33,4%

для шатунных вкладышей - 35,7%

Срок испытаний сокращался также за счет отсутствия необходимости удаления и деактивации газовой среды, т.к. газ частично растворяется.

Кроме того, газ частично выделяется в виде пузырьков в емкостях /баках/ стенда гидросистемы или через опускные пробки /клапаны/.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УСКОРЕННЫХ ИСПЫТАНИЙ ГИДРОМАШИН | 1992 |

|

RU2037655C1 |

| АКСИАЛЬНО-ПОРШНЕВАЯ ГИДРОМАШИНА | 1994 |

|

RU2119595C1 |

| УСТАНОВКА ДЛЯ ДЕГАЗАЦИИ ЖИДКОСТИ ГИДРОСИСТЕМЫ | 1992 |

|

RU2047324C1 |

| СПОСОБ ГИДРОКАВИТАЦИОННОЙ ОЧИСТКИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2524603C2 |

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ ЖИДКОСТИ ГИДРОСИСТЕМЫ | 1994 |

|

RU2104740C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ОТ ВСЕВОЗМОЖНЫХ ПОКРЫТИЙ И ЗАГРЯЗНЕНИЙ С ИСПОЛЬЗОВАНИЕМ ГИДРОКАВИТАЦИОННОГО ЭФФЕКТА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2421285C2 |

| Установка и способ испытания объемных гидромашин | 1988 |

|

SU1583656A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ ДИЭЛЕКТРИЧЕСКОЙ ЖИДКОСТИ | 1994 |

|

RU2069345C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ГИГРОСКОПИЧНЫХ КРИСТАЛЛОВ | 1996 |

|

RU2140693C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЙ И ОБКАТКИ | 2004 |

|

RU2267761C1 |

Способ включает введение в рабочую среду испытуемого агрегата дозированного количества газа посредством эжектора, установленного на входе в агрегат. Вводимый газ предварительно увлажняют, а затем нагревают до температуры 80 - 90oC. При этом давление в узкой части эжектора обеспечивают не более 4,8 м вод. ст. для интенсивного кавитационного перемешивания смеси на входе в испытуемый агрегат, что уменьшает продолжительность обкатки испытуемого агрегата. 1 ил., 4 табл.

Способ ускоренных испытаний машин, включающий введение в рабочую среду испытуемого агрегата дозированного количества газа посредством эжектора, установленного на входе в агрегат, при этом газ предварительно увлажняют, а затем нагревают до температуры 80 - 90oC, отличающийся тем, что давление в узкой части эжектора обеспечивают не более 4,8 м вод. ст.

| RU, патент 2037665, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1998-11-10—Публикация

1995-07-26—Подача