Настоящее изобретение относится к способу электрофотографического изготовления узла люминесцентного экрана для электронно-лучевой трубки (CRT), а в более узком смысле изобретение относится к улучшенному способу органического фотопроводящего слоя на внутренней поверхности передней стенки CRT.

В патенте США N 4921767, выданном 1 мая 1990 г. на имя Датта и др., описывается базовый способ изготовления люминесцентного экрана для цветной CRT методом электрофотографического образования экрана (EPS) с использованием сухих порошкообразных трибоэлектрически заряженных конструкционных материалов для экрана, которые последовательно осаждали на соответствующем фоторецепторе, расположенном на внутренней поверхности панели передней стенки CRT. Является предпочтительным, чтобы фоторецептор содержал органический проводящий (ОС) слой толщиной примерно в 1 микрон (мкм) и покрывающий органический фотопроводящий (ОРС) слой толщиной примерно 50-6 мкм.

В настоящее время формула слоя ОРС отличается от формулы упомянутого выше патента, что было сделано с целью уменьшения его спектральной чувствительности ниже 550 нанометров (нм) и чтобы экран можно было обрабатывать в желтом свете, а не в темном, что было необходимым условием использования ранее известного материала ОРС. В патенте США N 5413885, выданном 9 мая 1995 г. на имя Датта и др., указано, что слой ОРС образовывали из раствора полистироловой смолы; 2,4-DMPBT в качестве материала донора электронов; TNF и 2-EAQ в качестве материала акцептора электронов; поверхностно-активного вещества и приемлемого растворителя, например толуола или ксилена. Улучшенный слой ОРС можно образовывать методом центрифугирования или методом распыления сжатым воздухом упомянутого выше раствора на внутреннюю поверхность панели передней стенки. Недостатком метода покрытия центрифугированием является то, что для получения по существу равномерного покрытия требуются различные скорости и ориентации цикла центрифугирования. Кроме того, обычная продолжительность образования покрытия на панели передней стенки трубки размером по диагонали 51 см составляет примерно 90 с, а отходы используемого при этом материала составляют примерно 90%. Подобная продолжительность процесса обработки просто неприемлема для образования слоя ОРС, поскольку 8 с или даже меньше является обязательным условием образования слоя ОРС. Упомянутые отходы исходного материала повышают себестоимость изготовления CRT. Подобный же отрицательный фактор имеет место и при образовании слоя ОРС распылением материала сжатым воздухом на внутренней поверхности панели передней стенки трубки с использованием обычного распыляющего оборудования. Кроме того, распыление сжатым воздухом предусматривает обязательное многократное распыление материала по внутренней поверхности, чтобы образовать слой толщиной 5-6 мкм, а на находящемся под ним слое ОС довольно часто образуются крупные капли материала ОРС, что обуславливает образование поверхностных неровностей в фоторецепторе. Эти поверхностные неровности обуславливают неравномерный электростатический заряд фоторецептора и соответствующие неровности на люминесцентном экране. Следовательно, является желательным использовать такой метод, который гарантирует образование по существу равномерного слоя ОРС в течение примерно 8 с или даже меньше без отмеченных выше недостатков.

По настоящему изобретению способ электрофотографического изготовления блока люминесцентного экрана на внутренней поверхности панели передней стенки для цветной CRT содержит следующие этапы: покрытие внутренней поверхности панели передней стенки трубки могущим испаряться органическим проводимым раствором с целью образования органического проводимого (ОС) слоя; нанесение на слой ОС покрытия из могущего испаряться органического фотопроводимого раствора с целью образования органического фотопроводимого (ОРС) слоя, электростатически заряжающего слой ОРС; воздействие на выбранные участки слоя ОРС света с целью образования картины распределения зарядов (потенциальный рельеф) и визуализация картины распределения зарядов с помощью по меньшей мере одного исходного материала для люминофора. Этап нанесения покрытия на слой ОС с целью образования слоя ОРС улучшен за счет введения следующих подэтапов: грунтование слоя ОС; образование органического фотопроводимого (ОРС) раствора, содержащего смолу, материал донора электронов и материал акцептора электронов, а также смесь двух растворителей, имеющих различные точки кипения, и подэтап электростатического распыления заряженных капель раствора ОРС на слой ОС с помощью по меньшей мере одного электростатического распылителя-пистолета, чтобы образовать слой ОРС, покрывающий слой ОС.

На чертежах:

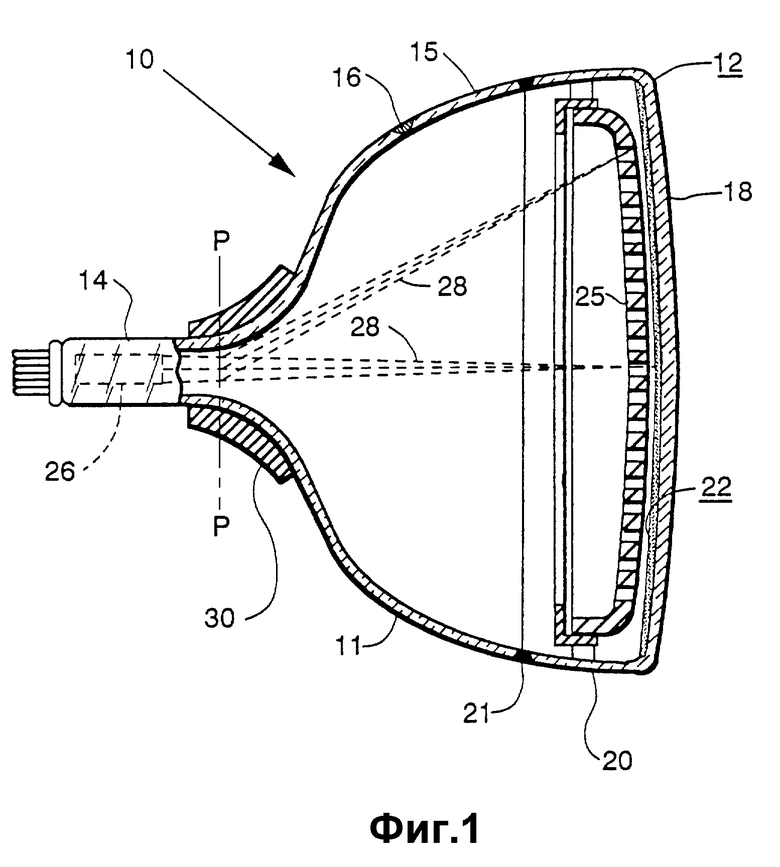

Фиг. 1 - вид в плане, частично в аксиальном разрезе, цветной CRT, изготовленной по настоящему изобретению.

Фиг. 2 - разрез показанной на фиг. 1 панели передней стенки CRT, иллюстрирующий блок экрана.

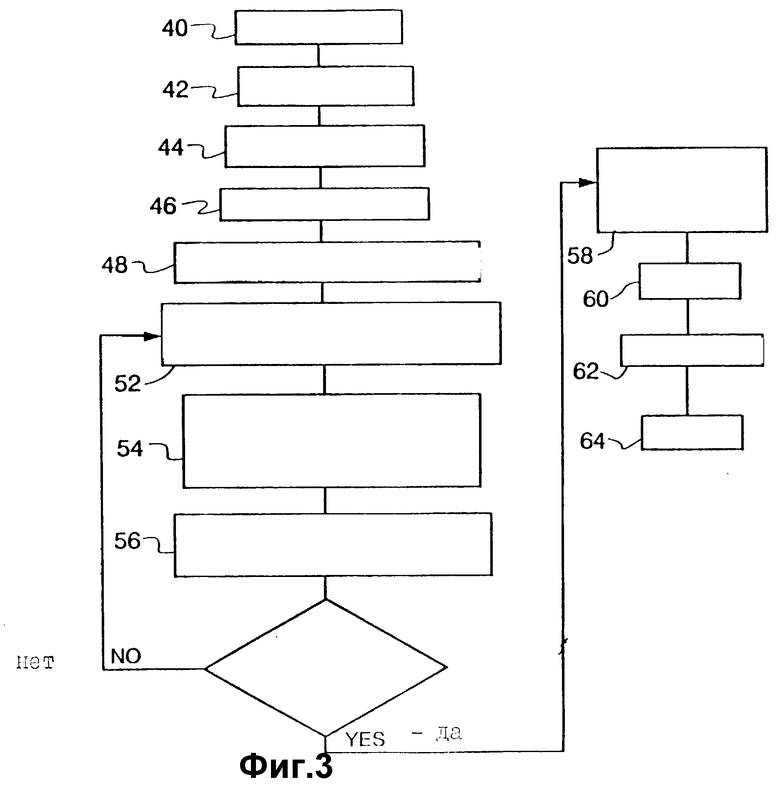

Фиг. 3 - последовательность выполнения операций технологического процесса изготовления экрана.

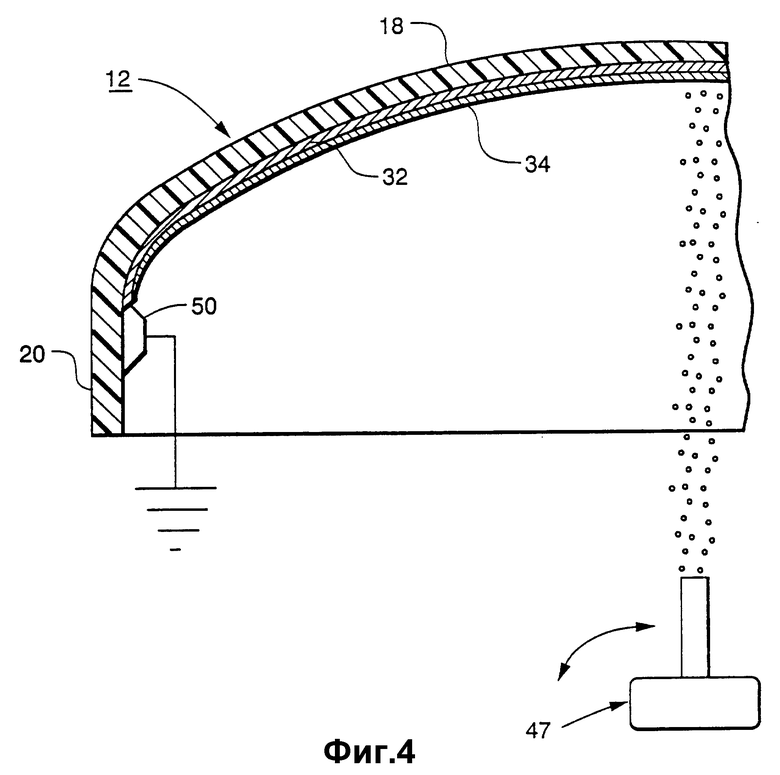

Фиг. 4 - схематическое изображение этапа электростатического распыления раствора ОРС на слой ОС в секции панели передней стенки трубки с целью образования ОРС слоя.

На фиг. 1 ясно видно, что цветная CRT 10 имеет стеклянный баллон 11, состоящий из прямоугольной панели передней стенки (дна) трубки 12 и из трубчатой горловины 14, соединенной с прямоугольным конусом баллона 15. Конус баллона 15 имеет внутреннее проводящее покрытие (не показано), которое контактирует с анодной кнопкой 16 и входит в горловину 14. Панель 12 содержит воспроизводящую визуальное изображение переднюю стенку трубки или подложку 18 и периферийный фланец или боковую стенку 20, которая герметически прикреплена к конусу баллона 15 с помощью стеклоцемента 21. Люминесцентный трехцветный экран 22 опирается на внутреннюю поверхность передней стенки трубки 18. Показанный на фиг. 2 экран 22 представлен линейным растром, который включает в себя множество элементов, состоящих из излучающих красный, зеленый и синий цвета полосок люминофора, соответственно R, G, B, которые расположены в цветные группы или элементы изображения из трех полосок или триад в циклическом порядке. Эти полоски простираются в направлении, которое обычно будет перпендикулярным плоскости, в которой генерируются электронные лучи. В нормальной позиции изображения полоски люминофора простираются в вертикальном направлении. Части полосок люминофора перекрывают относительно тонкую светопоглощающую матрицу 23, показанную на фиг. 2 и в качестве которой предпочтительно использовать тип, который образуется с помощью "мокрого" процесса, описанного в патенте США N 3558310, выданном 26 января 1971 г. на имя Мейауд, или тип, который образуется с помощью процесса EPS либо в один этап, как это описано в уже упоминавшемся патенте США N 4921767, или с помощью "двухэтапного" процесса, описанного в патенте США N 5229234, выданном 20 июля 1993 г. на имя Риддла и др. "Двухэтапный" процесс образования матрицы повышает коэффициент непрозрачности конечной матрицы по сравнению с коэффициентом непрозрачности матрицы, образованной по одноэтапному процессу, чтобы она имела коэффициент непрозрачности, эквивалентный коэффициенту непрозрачности матрицы, образованной "мокрым" процессом. Альтернативно матрицу можно образовать с помощью процесса электрографического образования экрана (EPS) после осаждения элементов экрана и в соответствии со способом, описанным в патенте США N 5240798, выданном 31 августа 1993 г. на имя Эхманна-младшего. С помощью нового процесса можно также изготовить точечный экран. Тонкий проводящий слой 24, предпочтительно из алюминия, накладывается на экран 22 и обеспечивает средство для подачи равномерного потенциала на экран, а также для отражения света, испускаемого элементами люминофора, через переднюю стенку трубки 18. Экран 22 и покрывающий его алюминиевый слой 24 образуют блок экрана. Электрод выбора цвета с множественными перфорациями или теневая маска 25 устанавливается с возможностью удаления с помощью обычных средств на заданном расстоянии от блока экрана.

Электронный прожектор 26, показанный на фиг. 1 пунктирными линиями, установлен по центру внутри горловины 14 и предназначен для генерирования и направления трех электронных лучей 28 вдоль сходящихся траекторий через образованные в маске 25 отверстия на экран 22. Электронный прожектор представлен прожектором обычного типа и в этом качестве можно использовать любой пригодный и уже известный электронный прожектор.

Трубка 10 предназначена для совместного использования с внешней магнитной отклоняющей системой, например системой 30, расположенной в месте соединения конуса баллона с горловиной. После включения электронно-лучевой трубки отклоняющая система 30 подвергает три луча 28 воздействию магнитных полей, которые заставляют лучи сканировать горизонтально и вертикально, в прямоугольном растре, поверх экрана 22. Начальная плоскость отклонения (при нулевом отклонении) показана линией P-P на фиг. 1, примерно в середине отклоняющей системы 30. Для большей простоты на чертежах не показаны фактические кривизны траекторий отклонения луча.

Экран 22 изготовляют по методу электрофотографического образования экрана (EPS), который схематически показан на фиг. 3. Прежде всего очищаем панель 12 (ссылочная позиция 40 на фиг. 3) путем ее тщательной промывки в растворе каустика, затем прополаскиваем в воде, подвергаем операции травления буферной фтористоводородной кислотой и еще раз прополаскиваем в воде, т.е. выполняем уже известную процедуру. Затем покрываем внутреннюю поверхность передней стенки трубки 18 светопоглощающей матрицей 23 (ссылочная позиция этого этапа 42), причем для этой цели рекомендуется использовать обычный мокрый процесс обработки матрицы, уже описанный в упоминавшемся ранее патенте США N 3558310. В процессе мокрого образования матрицы на внутреннюю поверхность передней стенки трубки наносится соответствующий водный фоторезисторный раствор, например, методом образования покрытия центрифугированием с последующим высушиванием раствора и образованием фоторезисторного слоя. После этого вставляем панель в теневую маску, а саму панель устанавливаем на устройство фотоэкспонирования три к одному (не показано), где происходит экспонирование фоторезисторного слоя с помощью актиничного излучения от источника света, который проецирует свет через отверстия в теневой маске. Экспонирование повторяется более двух раз с использованием источника света, который расположен с таким расчетом, чтобы он моделировал траектории прохождения электронных лучей от трех электронных прожекторов CRT. Этот свет будет избирательно изменять растворимость экспонированных областей фоторезисторного слоя, где затем будет осаждаться исходный материал для люминофора. После третьей экспозиции панель удаляют из устройства фотоэкспонирования, а из самой панели удаляют теневую маску. С помощью воды осуществляется проявление фоторезисторного слоя, чтобы удалить из слоя наиболее растворимые участки; благодаря экспонированию нижележащей внутренней поверхности передней стенки трубки и оставления менее растворимых участков остаются незатронутыми или неповрежденными экспонированные участки фоторезисторного слоя. Затем на внутреннюю поверхность передней стенки трубки 18 наносим соответствующий раствор светопоглощающего материала (не показан), который равномерно распределяется по всей поверхности с целью полного покрытия экспонированной части передней стенки трубки и оставшиеся менее растворимые участки фоторезисторного слоя на панели 12. Слой светопоглощающего материала высушиваем и проявляем с помощью соответствующего раствора, который будет растворять и удалять оставшуюся часть фоторезисторного слоя, а также покрывать собой светопоглощающий материал, благодаря чему в слое матрицы образуются окна, а сам слой матрицы прилипает к внутренней поверхности передней стенки трубки. Для панели с размером по диагонали 51 см образуемые в матрице отверстия-окна имеют ширину примерно от 0,13 до 0,18 мм, а ширина матричных линий равна примерно от 0,1 до 0,15 мм.

После этого равномерно покрываем внутреннюю поверхность передней стенки трубки 18, на которой расположена матрица 23, соответствующим с возможностью испарения органическим проводимым материалом с целью образования органического проводящего (OC) слоя 32 (этот этап имеет ссылочную позицию 44), который выступает в качестве электрода для расположенного выше органического с возможностью испарения фотопроводимого (ОРС) слоя 34, о чем подробнее ниже. Соответствующие материалы, пригодные для образования слоя OC 32, включают в себя конкретные четырехкомпонентные аммониевые полиэлектролиты, которые детально раскрыты в патенте США N 5370952, выданном 6 декабря 1994 г. на имя Датта и др. Кроме того, с целью повышения эффективности инфракрасного поглощения (1R) слоем OC 32 в раствор, с помощью которого образуется этот слой 32, можно добавлять поглощающий инфракрасный спектр-краситель, например нигрозин, синий плиген, синий тетрабромфенол или соли амина.

Новый слой ОРС 34 образуется (ссылочная позиция этапа 46) посредством нанесения покрытия на высушенный слой ОС 32 в виде раствора ОРС, содержащего полистироловую смолу; материал донора электронов, например 1,4-ди(2,4-метил фенил)-1,4 дифенилбутатриен (2,4-DMPBT); материал акцептора электронов, например 2,4,7-тринитро-9-флуоран (TNF) и 2-этилантрохинон (2-EAQ); поверхностно-активное вещество, например кремний V-7602, и смесь растворителей, предпочтительно толуола и ксилена. В этот раствор также можно добавлять пластификатор, например диоктилфталат. Поверхностно-активное вещество V-7602 выпускает фирма "Юнион карбид". Раствор ОРС наносится с помощью по крайней мере одного фирменного электростатического распылителя-пистолета "Аэробелл". Двух электростатических распылителей-пистолетов 47 будет вполне достаточно для распыления раствора ОРС по панели диаметром 51 см в течение желаемых 8 с или даже меньше; тем не менее, для обработки панелей с размером диаметра от 89 до 91 см потребуется три таких распылителя-пистолета. Электростатический распылитель-пистолет рекомендуемой модели "Аэробелл" можно получить от фирмы "ITW" Рансбург, Толедо, штат Коннектикут. Электростатический распылитель-пистолет образует отрицательно заряженные капли раствора ОРС одинакового размера, которые осаждаются распылением на слое OC 32. На фиг. 4 ясно видно, что панель 12 ориентирована со слоем OC 31, направленным вниз в сторону электростатического распылителя-пистолета 47. Направленная вниз ориентация панели 12 исключает возможность попадания образуемых распылителем-пистолетом крупных капель на слой OC 32 и образования поверхностных неровностей в фоторецепторе. В течение выполнения операции электростатического распыления происходит заземление слоя OC 32 с помощью металлического штифта 50, чтобы отрицательно заряженные капли раствора ОРС прилипали к слою ОС 32, который в данном случае в электрическом плане является более положительным. Рабочие параметры каждого из двух распылителей-пистолетjd "Аэробелл" (на фиг. 4 показан только один из них), который в данном случае совершает колебательное движение через внутреннюю поверхность передней стенки трубки 18 на фиксированном расстоянии примерно в 14 см от уплотняющей кромки панели 12, выглядят следующим образом: скорость вращения воздушной турбины - 30000 об/мин, напряжение распылителя-пистолета 70-80 кВ, давление жидкости в пистолете - примерно 1,05 кг/см-2 и давление образующего распыляющую струю воздуха - примерно 0,7 кг/см-2. При этих условиях электростатического распыления распылители-пистолеты 47 обеспечивают распыление и осаждение от 40 до 50 мл раствора ОРС. Композиция этого раствора ОРС состоит по существу на между 4,8 и 7,2 вес. % из полистироловой смолы, между 0,8 и 1,2 вес.% 2,4-DMPBT, который выступает в качестве материала донора электронов, на примерно от 0,04 до 0,06 вес. % из TNF и примерно от 0,12 до 0,36 вес.% из 2-EAQ в качестве материалов акцептора электронов; примерно на 0,3 вес.% из DOP (дифенилоктилфосфат) в качестве пластификатора; на 0,01 вес.% кремния V-7602 в качестве поверхностно-активного вещества, а остальное приходится на смесь растворителя с низкой и высокой точками кипения, например на толуол и ксилен, точки кипения которых равны 110 и 114oC соответственно. Растворителем с высокой точкой кипения будет тот растворитель, точка кипения которого будет выше точки кипения толуола. Концентрация толуола в растворе ОРС находится в пределах от 18 до 75 вес.%, а концентрация ксилена - находиться в пределах от 75 до 18 вес.%. Если концентрация ксилена превышает указанный диапазон, тогда раствор ОРС будет слишком влажным, а в процессе высушивания на панели он будет образовывать поверхностные дефекты. Общее процентное содержание твердых веществ в растворе ОРС колеблется от 6 до 9 вес.%, а предпочтительным диапазоном содержания твердых веществ является предел от 7 до 8 вес.%. В предпочтительном растворе, который в настоящее время проходит экстенсивную проверку и оценку, процент концентрации твердых веществ составляет примерно 7 вес.%, толуола приблизительно 23 вес.% и ксилена приблизительно 70 вес.%. В общем, по мере увеличения концентрации твердых веществ, например смолы, и материалов донора и акцептора электронов в растворе будет повышаться и концентрация ксилена в растворе, но оставаться в пределах указанных выше диапазонов. И тем не менее, чтобы удержать толщину слоя ОРС в пределах диапазона от 5 до 6 мкм, необходимо будет уменьшить другие параметры распыления, например давление жидкости распыления, чтобы уменьшить тем самым общее количество раствора, достигающего поверхности панели.

Раствор ОРС по настоящему изобретению отличается от раствора ОРС по уже упоминавшемуся патенту США N 5413885 в том плане, что раствор ОРС по изобретению имеет более низкую концентрацию твердых составляющих по сравнению с предпочтительным раствором по упомянутому патенту. Кроме того, описанный в упомянутом патенте раствор использует только один растворитель, тогда как для электростатического распыления раствора ОРС по изобретению предусматривается обязательное использование какой-то смеси растворителей. Если в растворе ОРС используется только один толуол, как это было в девяти из десяти приводимых в противопоставляемом патенте примерах, тогда электростатически распыленный раствор ОРС не будет достаточно влажным, а образующийся в результате распыления раствора слой ОРС будет неравномерным или с крапинками, что будет отрицательно влиять на внешний вид люминесцентного экрана. И тем не менее, в случае использования только одного ксилена, как это было в десятом примере противопоставляемого патента США, раствор ОРС будет слишком влажным и налицо будет тенденция к наплывам, так что образованный слой ОРС также будет неравномерным, что отрицательно скажется на внешнем виде люминесцентного экрана. Именно по этой причине обязательным условием образования раствора ОРС по настоящему изобретению является использование для его образования смеси толуола и ксилена в указанных выше пределах. И тем не менее, в случае использования в растворе ОРС по изобретению недостаточного количества ксилена с высокой точкой кипения, а сам раствор предназначен для распыления в описанных выше условиях, то это также отрицательно скажется на внешнем виде экрана. Степень влажности электростатически распыляемого раствора ОРС является критическим фактором, и существуют различные способы влияния на степень влажности раствора. Одним из предпочтительных способов является, например, способ повышения концентрации ксилена в распыляемом растворе ОРС в пределах описанных здесь границ. Можно использовать и другие способы, например предварительное увлажнение поверхности слоя ОС 32 струей растворителя с высокой точкой кипения, например ксиленом, с последующим распылением раствора ОРС, или образование давления пара растворителя с высокой точкой кипения, например ксилена, около поверхности слоя ОС еще до момента распыления раствора ОРС. Существует мнение, что однородность результирующего слоя ОРС 34 (как в физическом, так и в химическом планах) улучшается при распылении более увлажненного раствора. Также полагают, что в недостаточно увлажненном слое ОРС происходит образование центров улавливания или захвата локализированного заряда, что впоследствии отрицательно сказывается на состоянии люминофора. По мере повышения концентрации или процентного содержания ксилена в распыляемом растворе ОРС будет также увеличиваться продолжительность сушки или температура сушки слоя ОРС 34 (в процессе доведения заряда до требуемой кондиции), что обусловлено повышенной концентрацией растворителя с более высокой точкой кипения. Именно поэтому необходимо поддерживать соответствующий баланс между степенью влажности образованного слоя ОРС и продолжительностью процесса доведения заряда до требуемой кондиции.

В описанном в уже упоминавшемся патенте США N 5413885 примере, в котором в качестве материалов акцептора электронов использовали и TNF и 2-EAQ, полученный раствор содержал следующие ингредиенты: 10 вес.% полистироловой смолы; 1,66 вес.% материала донора электронов 2,4-DMPBT; 0,083 вес:% TNF и 0,25 вес. % 2-EAQ в качестве материалов акцептора электронов; 0,005 вес.% кремния V-7602 и добавленное до баланса количество толуола. Относительно высокая концентрация твердых составляющих в растворе ОРС по противопоставляемому патенту была слишком высокой, чтобы позволить раствору образовывать ровный слой ОРС равномерной толщины, если, конечно, для образования этого слоя не использовали метод центрифугирования.

Затем доводили до нужной кондиции заряд в слое ОРС 34 (ссылочная позиция этого этапа на фиг. 3 будет 48), чтобы удалить излишнее количество влаги, в том числе захваченных растворителей, и добиться того, чтобы слой ОРС 34 соответствующим образом принимал и сохранял электростатический заряд. Доведение заряда до нужной кондиции включает в себя этапы (не показаны) предварительного нагревания, высушивания и охлаждение слоя ОРС 34. Ссылочная позиция 52 на фиг. 3 обозначает этап равномерного электростатического заряжения слоя ОРС 34 с помощью устройства коронного разряда типа, описанного в патенте США N 5083959, выданном 28 января 1992 г. на имя Датта и др., которое заряжает слой ОРС 34 до напряжения в пределах диапазона примерно от +200 до +700 В.

Теперь вставляем в панель 12 теневую маску 25, которая располагается на устройстве экспонирования светом (этот этап на фиг. 3 обозначен ссылочной позиц. 54), и осуществляем экспонирование положительно заряженного слоя ОРС 34 через теневую маску 25 и с помощью света от ксеноновой лампы или от другого источника света достаточной интенсивности, например от расположенного внутри экспозиционного устройства разряда в ртутных парах. Свет, который проходит через отверстия в теневой маске 25 под углами, идентичными углам наклона одного из электронных лучей от электронного прожектора трубки, разряжает освещенные участки на слое ОРС 34, на который он падает и образует картину распределения зарядов. Затем вынимаем из панели 12 теневую маску и размещаем панель на первом проявителе люминофора (этот этап обозначен на фиг. ссылочной позицией 56). Первый испускающий цвет исходный материал для люминофора положительно заряжается триэлектрическим образом внутри проявителя и направляется на слой ОРС 34. Положительно заряженный испускающий цвет исходный материал для люминофора отталкивается положительно заряженными участками на слое ОРС 34 и осаждается на разряженных участках карты распределения зарядов способом, который известен специалистам под названием "проявление с обращением". На этапе проявления с обращением трибоэлектрически заряженные частицы конструкционного материала экрана отталкиваются идентичным образом заряженными участками слоя ОРС 34 и осаждаются на разряженных участках этого же слоя. Размер каждой из линий первого испускающего цвет люминофора будет чуть больше размера отверстий в светопоглощающей матрице, чтобы гарантировать полный охват каждого отверстия и чуть перекрыть материал светопоглощающей матрицы вокруг отверстий. Затем слой 34 вместе с расположенным на нем люминофором повторно заряжается, подвергается экспонированию светом и происходит проявление люминофора для каждого из двух остающихся испускающих цвет люминофоров (упомянутые этапы на фиг. 3 обозначены ссылочными позициями 52, 54 и 56 соответственно). Размер каждой из линий двух других испускающих цвет люминофоров на слое ОРС 34 также будет больше размера отверстий матрицы, чтобы гарантировать, что не будут образовываться зазоры и что будет обеспечено незначительное перекрытие материала светопоглощающей матрицы вокруг отверстий.

Теперь закрепляем экран 22 (этот этап обозначен на фиг. 3 ссылочной позицией 58) на описанном выше слое ОРС 34 посредством контактирования люминофоров с соответствующим фиксатором, чтобы прочно закрепить люминофоры на слое ОРС. Затем покрываем экран 22 пленкой (на фиг. 3 этот этап обозначен ссылочной позицией 60), чтобы образовать ровную поверхность, на которую в процессе осуществления этапа алюминирования (ссылочная позиция 62 на фиг. 3) накладывается слой алюминия. После этапа алюминирования происходит отжиг экрана (ссылочная позиция 64 на фиг. 3) при температуре примерно 425oC в течение примерно 30 мин, чтобы удалить все улетучиваемые составляющие блока экрана.

Способ электрофотографического изготовления блока люминесцентного экрана на внутренней поверхности панели цветной электронно-лучевой трубки содержит этапы: нанесение покрытия на внутреннюю поверхность панели передней стенки трубки с помощью могущего испаряться органического проводящего раствора с целью образования органического проводящего (ОС) слоя и нанесение покрытия на слой ОС из могущего испаряться органического фотопроводящего раствора с целью образования органического фотопроводящего (ОРС) слоя. Этап нанесения покрытия на слой ОС с целью образования ОРС слоя улучшен за счет использования подэтапов: заземление ОС слоя; приготовление органического фотопроводящего раствора, содержащего смолу, материал донора электронов и материал акцептора электронов, а также смесь из двух растворителей с различными точками кипения, и подэтап распыления электростатически заряженных капель ОРС раствора на ОС слой. Технический результат - образование ОРС слоя, имеющего равномерную толщину, и покрывающего ОС слоя. 9 з.п.ф-лы, 4 ил.

| US 4921767 A, 01.05.90 | |||

| US 5413885 A, 09.05.95 | |||

| US 3558310 A, 26.01.71 | |||

| US 5240798 A, 31.08.93 | |||

| Фотографический способ нанесения экранных структур на экраны электронно-лучевых трубок | 1972 |

|

SU898961A3 |

Авторы

Даты

1998-11-20—Публикация

1996-04-26—Подача