Изобретение относится к способу изготовления люминесцентного экранного узла, в частности к электрофотографическому способу изготовления экранного узла для цветной электронно-лучевой трубки (ЭЛТ) с использованием трибоэлектрически заряженных сухих порошкообразных поверхностно-обработанных материалов конструкции экрана и пленкообразующих материалов.

Обычная ЭЛТ с теневой маской включает в себя откачанную колбу, снабженную экраном для визуального изображения и содержащую систему люминофорных элементов трех различных цветов свечения, расположенных в периодически повторяющемся порядке, устройство для образования трех сходящихся электронных лучей, направленных к экрану, и систему разделения цветов (теневую маску), снабженную тонким металлическим листом с множеством отверстий, расположенным точно определенно между экраном и устройством образования лучей. Металлический лист с отверстиями затеняет экран, и разница в углах схождения позволяет передаваемым участкам каждого луча селективно возбуждать люминофорные элементы желаемого цвета свечения. Люминофорные элементы окружает матрица из светопоглощающего материала.

Известен электрофотографический способ образования экрана цветной ЭЛТ (1). Внутренняя поверхность фронтального стекла ЭЛТ покрывается способным улетучиваться проводящим материалом, а затем сверху наносится слой способного улетучиваться фотопроводящего материала. Затем фотопроводящий слой равномерно заряжается, селективно экспонируется на свет через теневую маску с целью создания скрытого потенциального рельефа и проявляется с использованием высокомолекулярного жидкого полимерного носителя.

Жидкий носитель содержит в суспензии некоторое количество частиц люминофора определенного цвета свечения, которые селективно осаждаются на соответствующим образом заряженные участки фотопроводящего слоя с целью проявления скрытого рельефа. Заряжение, экспонирование и проявление повторяются для каждого из трех люминофоров экрана, дающих различные цвета свечения.

Известен способ электрофотографического изготовления люминесцентного узла на подложке цветной ЭЛТ, включающий последовательное нанесение люминофоров первого, второго и третьего цветов свечения для образования триад люминофоров (2). Согласно этому способу на подложку наносятся способные улетучиваться электропроводящий и фотопроводящий слои, для нанесения люминофора каждого цвета свечения на фотопроводящем слое создают практически равномерный заряд, экспонируют определенные участки фотопроводящего слоя видимым светом и проявляют их порошкообразным люминофором.

Способ включает также возможность изготовления экрана с матрицей из светопоглощающего материала на внутренней поверхности фронтальной панели цветной ЭЛТ.

В двух названных выше патентах описан электрофотографический способ, который, по существу, является мокрым способом. Недостатком мокрого способа является то, что он не может обеспечить выполнение требований большего разрешения для следующего поколения развлекательных устройств и требований еще большего разрешения для мониторов, рабочих мест и тех вариантов использования, где необходимо воспроизводить цветной буквенно-цифровой текст. Кроме этого, при использовании мокрого способа (включая обработку матрицы) требуется большое число общих этапов обработки, необходимо большое количество трубопроводов и большой объем чистой воды, а также требуется улавливание и регенерация люминофора, причем на экспонирование и высушивание люминофора уходит большое количество электроэнергии.

Техническим результатом изобретения является повышение разрешающей способности, упрощение способа и снижение энергозатрат при обеспечении высокой светоотдачи люминофоров благодаря отсутствию на их поверхности термопластичного покрытия и предотвращения брака экранных узлов благодаря отсутствию термообработки, приводящей к растрескиванию или отслоению фотопроводящего слоя при сохранении равномерности структуры экрана и его адгезии.

В соответствии с настоящим изобретением, способ изготовления люминесцентного экранного узла на подложке ЭЛТ включает в себя этапы образования на подложке определенным образом покрытия из нелюминесцентного материала конструкции экрана и отложение на подложку нескольких материалов конструкции экрана, имеющих цветное свечение. Такие имеющие цветное свечение материалы конструкции экрана окружаются нелюминесцентным материалом. На материалы конструкции экрана, имеющие цветное свечение и на нелюминесцентные материалы конструкции наносится электростатически заряженная сухая порошкообразная смола, которая расплавляется с целью образования практически сплошной пленки.

На фиг. 1 изображена предлагаемая ЭЛТ, вид в плане с частичным разрезом вдоль оси; на фиг.2 разрез экранного узла трубки на фиг.1; на фиг.3-9 некоторые этапы изготовления трубки.

На фиг. 1 показана цветная ЭЛТ 1, снабженная стеклянной колбой 2, включающей в себя прямоугольную фронтальную панель 3 и трубчатую горловину 4, соединенные между собой прямоугольной воронкой 5. Воронка 5 снабжена внутренним проводящим покрытием (не показано), которое находится в контакте с анодным выводом 6 и входит в горловину 4. Панель 3 содержит фронтальное стекло для визуального воспроизведения (подложку) 7 и периферический фланец (боковую стенку) 8, который уплотнен относительно воронки 5 с помощью стеклянной фритты 9. На внутренней поверхности фронтального стекла 7 закреплен экран 10 с трехцветным люминофором.

Экран 10 представляет собой, предпочтительно, линейчатый экран, включающий в себя множество экранных элементов, состоящих из полос R,G и В люминофора красного, зеленого и синего свечения соответственно, которые расположены их трех полос (триад), которые периодически повторяются и проходят в направлении, приблизительно перпендикулярном плоскости, в которой генерируются электронные лучи. При обычном положении визуального воспроизведения согласно показанному варианту полосы люминофора проходят в вертикальном направлении.

Предпочтительно, чтобы полосы люминофора отделялись друг от друга светопоглощающим материалом 11 матрицы, как это известно в данной области техники. Как вариант, экран может представлять собой точечный экран. Поверх экрана 10 располагается тонкий проводящий слой 12, предпочтительно из алюминия, образующий средство нанесения равномерного потенциала на экран и средство отражения света, испускаемого люминофорными элементами, через фронтальное стекло 7. Экран 10 и верхний алюминиевый слой 12 образуют экранный узел.

На фиг. 1 показано, что на определенном расстоянии от экранного узла с помощью известных устройств съемно установлена теневая маска (электрод разделения цветов) 13 с большим числом отверстий. Центрально внутри горловины 4 установлен электронный прожектор 14, показанный на фиг.1 схематически с помощью пунктира и служащий для образования и направления электронных лучей 15 по сходящимся траекториям через отверстия в маске 13 к экрану 10. Прожектор 14 может представлять собой, например, бипотенциальный электронный прожектор.

Трубка 1 рассчитана на использование совместно с внешней магнитной отклоняющей системой, например с системой 16, расположенной в области соединения воронки с горловиной. Будучи включенной, система 16 воздействует на три луча 15 магнитными полями, которые создают горизонтальное и вертикальное сканирование этих лучей в виде прямоугольного растра по экрану 10. Начальная плоскость отклонения (где отклонение равно нулю) показана в виде линии Р-Р на фиг.1, причем эта линия расположена приблизительно посредине системы 16. Для простоты изображения, действительная кривизна траекторий отклонений лучей в зоне отклонения не показана.

Экран 10 изготавливается с помощью нового электрофотографического способа, который схематически представлен на фиг.3-9. В начале панель 3 промывается щелочным раствором, прополаскивается водой, травится забуфферированной фтористоводородной кислотой и еще раз прополаскивается водой, как это известно в данной области техники. Затем внутреннюю поверхность экранного фронтального стекла 7 покрывают слоем 17 электропроводного материала, который служит электродом для расположенного поверх него фотопроводящего слоя 18. Фотопроводящий слой 18 содержит способный улетучиваться органический полимер, соответствующий фотопроводящий краситель, чувствительный к видимому свету, и растворитель.

Фотопроводящий слой 18, расположенный поверх проводящего слоя 17, заряжают в условиях темноты с помощью обычного устройства 19 образования положительного коронного разряда, которое схематически показано на фиг.4 и которое перемещается около слоя 18 и заряжает его до потенциала от +200 до +700 В, предпочтительно до потенциала от +200 до +400 В. Затем в панель 3 вводят теневую маску 13, и положительно заряженный фотопроводящий слой экспонируют через теневую маску светом ксеноновой импульсной лампы 20, которая расположена внутри обычной камеры засветки с тремя положениями (представленной на фиг.5 линзой 21).

После каждого экспонирования лампа перемещается в другое положение так, чтобы увеличить вдвое величину угла падения электронный лучей от электронного прожектора. Всего необходимо произвести три экспонирования при трех различных положениях лампы, чтобы разрядить те участки фотопроводящего слоя, на которых впоследствии будут наносить испускающие свет люминофоры с целью образования экрана.

После этапа экспонирования теневая маска 13 удаляется из панели 3, и сама панель перемещается на первое устройство 22 проявления (см.фиг.6). Это первое устройство проявления содержит соответствующим образом приготовленные сухие порошкообразные частицы светопоглощающего черного матричного материала конструкции экрана и поверхностно-обработанные непроводящие гранулы носители (не показаны), которые имеют диаметр около 100-300 мкм и которые создают трибоэлектрический заряд на частицах черного матричного материала, как будет описано ниже.

Используемые черные матричные материалы обычно содержат черные пигменты, устойчивые при температуре обработки трубки, равной 450оС. В число черных пигментов, подходящих для использования при приготовлении матричных материалов, входят: окись железа и марганца, окись железа и кобальта, сульфид цинка и железа и непроводящая углеродная сажа. Черный матричный материал приготавливается путем совместного плавления и перемешивания пигмента, полимера и соответствующего агента, который регулирует величину трибоэлектрического заряда, сообщаемого матричному материалу. Такой материал размалывается до среднего размера частиц около 5 мкм.

Черный матричный материал и поверхностно-обработанные гранулы-носители смешиваются в первом устройстве 22 проявления с использованием около 1-2% по весу черного матричного материала. Этот материал и гранулы перемешиваются так, чтобы только размолотые частицы матрицы приходили в контакт с поверхностью обработанными гранулами-носителями и заряжались, например отрицательно. Отрицательно заряженные частицы матрицы выталкиваются из устройства 22 проявления и притягиваются к положительно заряженным неэкспонировавшимся участкам фотопроводящего слоя 18 с прямым проявлением этих участков.

Фотопроводящий слой 18, содержащий матрицу 11, опять равномерно заряжается до положительного потенциала около 200-400 В для нанесения первого из трех трибоэлектрически заряженных сухих порошкообразных люминофоров цветного свечения, входящих в конструкцию экрана.

Хотя предпочтительными по своей более высокой световой отдаче являются поверхностно-необработанные материалы, могут использоваться также поверхностно-обработанные материалы. Теневая маска 13 опять вводится в панель 3 и определенные участки фотопроводящего слоя 18, соответствующие тем местам, где будет отлагаться люминофор зеленого свечения, экспонируются на видимый свет из первого положения внутри камеры засветки с целью селективного разряжения этих экспонированных участков.

Такое первое расположение света аппроксимирует угол схождения электронного луча, соударяющегося с зеленым люминофором. Теневая маска 13 удаляется из панели 3, и панель перемещается на второе устройство 22 проявления. Это второе устройство проявления содержит трибоэлектрически заряженные сухие порошкообразные частицы люминофора зеленного свечения материала конструкции экрана, а также поверхностно-обработанные гранулы-носители. 1000 г поверхностно-обработанных гранул-носителей комбинированы с около 15-25 г частиц люминофора во втором устройстве 22 проявления.

Гранулы-носители являются обработанными фторосилановым заряжающим агентом с целью придания частицам люминофора, например, положительного заряда. Для придания частицам люминофора отрицательного заряда гранулах-носителях используется аминосилановый заряжающий агент. Положительно заряженные частицы люминофора зеленого свечения выталкиваются из устройства проявления под действием положительно заряженных участков фотопроводящего слоя 18 и матрицы 11 и осаждаются на разряженных, экспонировавшихся светом участках фотопроводящего слоя, как это делается в способе, известном под названием обратного проявления.

Процесс заряжения, экспонирования и проявления повторяется для сухих порошкообразных частиц люминофора синего и красного свечения материала конструкции экрана. Экспонирование видимым светом с целью селективного разряжения положительно заряженных участков фотопроводящего слоя 18 производится из второго, а затем из третьего положения внутри камеры засветки для того, чтобы аппроксимировать углы схождения электронных лучей, соударяющихся с синим и красным люминофором, соответственно.

Положительно трибоэлектрически заряженные сухие порошкообразные частицы люминофора смешиваются с поверхностно-обработанными гранулами носителями в названном выше соотношении и выталкиваются из третьего, а затем из четвертого устройства 22 проявления под действием положительно заряженных участков отложенных перед этим материалов конструкции экрана и осаждаются на разряженных участках фотопроводящего слоя 18 с целью образования люминофорных элементов синего и красного свечения, соответственно.

Материалы конструкции экрана, в число которых входят поверхностно-обработанный черный материал матриц и частицы люминофора зеленого, синего и красного свечения, притягиваются электростатически (связываются) к фотопроводящему слою 18.

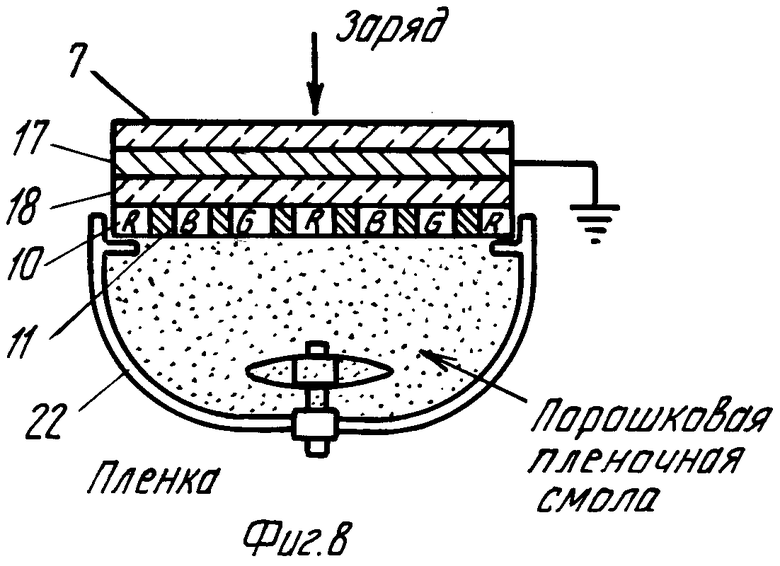

Адгезия материалов конструкции экрана может быть повышена путем прямого нанесения на них электростатически заряженной сухой порошкообразной пленкообразующей смолы в пятом устройстве 22 проявления (см.фиг.8). Во время такого отложения смолы проводящий слой 17 заземлен. Перед этапом образования пленки на фотопроводящем слое и расположенных поверх него материалах конструкции экрана может создаваться практически равномерный положительный потенциал около 200-400 В с использованием разрядного устройства 19 (см.фиг.7), чтобы образовать таким путем притягивающий потенциал и обеспечить равномерное нанесение смолы, которая в данном случае будет заряжена отрицательно.

Устройство проявления может представлять собой, например, прожектор Рэнсберга, который осуществляет заряжение частиц смолы с помощью коронного разряда. Смола представляет собой органическое вещество с низкой температурой стеклования (индексом текучести расплава), равной менее чем около 120оС, и с температурой пиролизации, равной менее чем около 400оС. Смола является нерастворимой в воде и, предпочтительно, имеет неправильную форму частиц для лучшего распределения заряда и имеет размер частиц менее чем около 50 мкм.

Предпочтительным материалом является n-бутилметакрилат, однако успешно себя показали и другие акриловые смолы, метилметакрилаты и полиэтиленовые парафины. На поверхность 10 экрана фронтального стекла 7 наносится между около 1 и 10 г, обычно около 2 г порошкообразной пленкообразующей смолы. Затем фронтальное стекло нагревается до температуры между 100 и 120оС в течение около 1-5 мин с использованием источника тепла, например нагревателей 23 (см. фиг.9), чтобы расплавить смолу и образовать практически сплошную пленку 24, связывающую материалы конструкции экрана с фронтальным стеклом 7.

Например, чтобы расплавить 2 г смолы с помощью нескольких продольных радиационных нагревателей, таких как нагреватели СН-40, выпускаемые фирмой "Корнинг гласс уоркс", г. Корнинг, шт. Нью-Йорк, США, требуется 3 мин. Пленка 46 является нерастворимой в воде и играет роль защитного барьера, если необходимо провести последующий этап мокрого образования пленки с целью придания пленке дополнительной толщины или равномерности.

Если используется достаточное количество сухой пленкообразующей смолы, то в таком дополнительном этапе мокрого пленкообразования нет необходимости. Для образования покрытия, способствующего вентиляции (не показано), на пленку 24 напыляется водный 1-4-процентный, по весу, раствор борной кислоты или оксалата аммония. Затем панель покрывается алюминием, как это известно в данной области техники, и отжигается при температуре около 425оС в течение коло 30-60 мин или до тех пор, пока способные улетучиваться органические компоненты не будут удалены из экранного узла. Способствующее вентиляции покрытие начинает отжигаться при температуре около 185оС, и тогда оно образует небольшие точечные отверстия в слое алюминия, которые облегчают удаление органических компонентов без выпучивания этого слоя.

Сухие порошкообразные смолы, за исключением полиэтиленовых парафинов, могут также превращаться (расплавляться) в пленку 24 путем воздействия на эти электростатически нанесенные смолы соответствующего растворителя, например ацетона (что является предпочтительным), хлорбензола, толуола, метилэтилкетона (МЕК) или метилизобутилкетона (МИВК). Воздействие растворителя (не показано) может создаваться путем расположения в туманообразной среде, отложения из паровой фазы или с помощью устройства прямого напыления. Способ, в котором используется растворитель, обеспечивает получение более равномерного слоя пленки 24, чем это имеет место в способе с нагревом, который был описан выше; однако при образовании пленки с помощью растворителя необходимы специальные манипуляции, а также вентилирование.

Из трех вариантов способа с использованием растворителя для образования пленки отложение из паровой фазы является самым медленным, но и наиболее спокойным и менее всего способным нарушить состояние пленкообразующей смолы и расположенных под ней материалов конструкции экрана. Способ прямого напыления воздействующего растворителя является самым быстрым и не требует сложного оборудования; однако при нем имеется тенденция к смещению расположенных под пленкой материалов конструкции экрана. Воздействие туманообразной средой является предпочтительным способом использования растворителя, т.к. здесь процесс получается оптимальным, сочетая в себе скорость напыления с мягким действием пара.

Хотя настоящее изобретение было описано как процесс образования пленки экрана визуального изображения с использованием сухих порошкообразных материалов конструкции экрана.

Сухая порошкообразная пленкообразующая смола по настоящему изобретению может также быть использована в сочетании с обычным мокрым фотолитографическим способом образования экрана.

После того, как образованы матрицы и люминофорные элементы в соответствии с известным мокрым фотолитографическим способом, образование пленки осуществляется с помощью нового способа с использованием сухой порошкообразной смолы. Матрица, образованная из углерода (проводящий материал), заземляется, и на материал конструкции экрана наносится электростатически заряженная сухая порошкообразная пленкообразная смола. Заземление матрицы производится для исключения отрицательного заряжения и последующего отталкивания сухой порошкообразной пленкообразующей смолы, которое, если этого не сделать, могло бы произойти.

Такая пленкообразующая смола, нанесенная как было описано выше, расплавляется с целью образования практически сплошной гладкой пленки, идентичной с пленкой 24, описанной выше. Поверх этой пленки напылением наносится описанное выше покрытие, способствующее вентиляции, которое отжигается, как это известно в данной области техники, с образованием экранного узла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОФОТОГРАФИЧЕСКОГО ИЗГОТОВЛЕНИЯ ЛЮМИНЕСЦЕНТНОГО ЭКРАННОГО УЗЛА НА ПОДЛОЖКЕ ЭЛЕКТРОННО-ЛУЧЕВОЙ ТРУБКИ И СПОСОБ ЭЛЕКТРОФОТОГРАФИЧЕСКОГО ИЗГОТОВЛЕНИЯ ЛЮМИНЕСЦЕНТНОЙ ЭКРАННОЙ СБОРКИ НА ВНУТРЕННЕЙ ПОВЕРХНОСТИ ПАНЕЛИ ПЛАНШАЙБЫ ДЛЯ ЦВЕТНОЙ ЭЛЕКТРОННО-ЛУЧЕВОЙ ТРУБКИ | 1990 |

|

RU2067334C1 |

| СПОСОБ ЭЛЕКТРОФОТОГРАФИЧЕСКОГО ИЗГОТОВЛЕНИЯ ЭКРАННОГО УЗЛА | 1995 |

|

RU2137168C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗЛА ЛЮМИНЕСЦЕНТНОГО ЭКРАНА ДЛЯ ЦВЕТНОЙ ЭЛЕКТРОННО-ЛУЧЕВОЙ ТРУБКИ | 1996 |

|

RU2122256C1 |

| СПОСОБ ЭЛЕКТРОФОТОГРАФИЧЕСКОГО ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ ЛЮМИНЕСЦЕНТНОГО ЭКРАНА НА ПОДЛОЖКЕ ДЛЯ ИСПОЛЬЗОВАНИЯ В ЭЛЕКТРОННО-ЛУЧЕВОЙ ТРУБКЕ | 1989 |

|

RU2020637C1 |

| ПРОЯВОЧНЫЙ ПРИБОР ДЛЯ ЭЛТ | 1994 |

|

RU2091897C1 |

| СПОСОБ НАНЕСЕНИЯ КОДОВОЙ МАРКИРОВКИ НА ЛИЦЕВУЮ ПАНЕЛЬ ЭЛЕКТРОННО-ЛУЧЕВОЙ ТРУБКИ | 1995 |

|

RU2140112C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ СУХИХ ПОРОШКООБРАЗНЫХ ЛЮМИНОФОРНЫХ ЧАСТИЦ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ ИЗГОТОВЛЕНИИ СМОТРОВЫХ ЭКРАНОВ ЭЛЕКТРОННО-ЛУЧЕВЫХ ТРУБОК | 1989 |

|

RU2032959C1 |

| ЦВЕТНАЯ ТЕЛЕВИЗИОННАЯ ТРУБКА | 1990 |

|

RU2097939C1 |

| ТЕЛЕВИЗИОННАЯ ТРУБКА ЦВЕТНОГО ИЗОБРАЖЕНИЯ | 1991 |

|

RU2054206C1 |

| УЗЕЛ ЭЛЕКТРОННОГО ПРОЖЕКТОРА ДЛЯ ИСПОЛЬЗОВАНИЯ В ЦВЕТНОЙ ЭЛЕКТРОННО-ЛУЧЕВОЙ ТРУБКЕ | 1989 |

|

RU2010387C1 |

Использование: технология изготовления люминесцентного экранного узла для цветных электронно лучевых трубок (ЭЛТ). Сущность изобретения: способ изготовления люминесцентного экранного узла на подложке ЭЛТ включает в себя этапы образования на подложке методом сухой электрофотографии слоя нелюминесцентного материала конструкции экрана и множества материалов (G, B, R) конструкции экрана, имеющих цветное свечение. Эти материалы конструкции экрана, имеющие цветное свечение, окружены названным люминесцентным материалом. Поверх таких материалов, имеющих цветное свечение, и нелюминесцентного материала, которые образуют контрукцию экрана, наносится электростатически заряженная сухая порошкообразная смола, которая расплавляется с целью образования практически сплошной пленки. 2 с. п. ф-лы, 10 з. п. ф-лы, 9 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США N 4448866, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1995-12-27—Публикация

1990-06-11—Подача