Как подробно будет обсуждено ниже, важной особенностью настоящего изобретения является то, что оно может быть эффективно использовано для покрывания несущих частиц, которые состоят из материала, растворимого или разбухающего в воде, включая как типичный пример пищевые волокносодержащие ингредиенты. Открытия, приведшие к настоящему изобретению, были сделаны в связи с доскональным исследованием процесса покрытия, выполнявшегося с помощью модели, состоящей из интенсивно-красного покрывающего агента и почти белой пудры. При этом способе качество покрытия выводилось прямо из микроскопического рассмотрения конечных продуктов.

Исследования касались покрытия в связи с высушиванием распылением. Подлежащая покрытию белая пудра состояла из пектиновых волокон, разбухавших при контакте с водой настолько быстро, что их рассеяние в покрывающем агенте было невозможным. Покрывающий агент состоял из окрашенного в красный цвет раствора протеина, капли которого, как известно, очень быстро сохнут.

Исследования показали, что даже при небольшом количестве покрывающего состава по сравнению с пудрой может быть достигнуто полное покрывание, т.е. не фиксируется никаких видимых белых частиц в конечном красном продукте, приготовленном согласно изобретению.

Полагают, что покрывающий состав при помощи своей высокой скорости при движении от распыляющего устройства смещает большую часть молекул воздуха в кольцеобразной области вокруг устройства. Поэтому, если не соблюдаются условия согласно изобретению, что создается вакуум, который всасывает сушащий воздух. В ходе столкновений капель покрывающего состава и молекул сушащего воздуха имеет место постепенное замедление последних при одновременном заполнении вакуума. Энергетический обмен между горячим сушащим воздухом и каплями в этой фазе очень интенсивный и дает в результате почти взрывное испускание молекул воды с поверхности капель. Тем самым быстро уменьшается способность капель растекаться по поверхности частиц, что частично проявляется, когда тонкий слой покрывающего агента растекается по всем частицам.

Способ по изобретению решает эту проблему. Пудра (порошок), рассеянная в воздухе, вводится во внутреннюю часть вышеуказанного вакуума, так что соударения частиц и капель имеют место в кольцеобразной области настолько близко с распыляющим устройством, что сушащий воздух не проникает туда или проникает только в очень малом количестве. Тем самым рассеяние включается в процесс распыления, в котором покрывающий агент распространяется из распыляющего устройства в виде пленки, которая путем соударений с газом (воздухом), молекулами и частицами разбивается на капли.

Газ, такой как воздух, используемый для рассеивания пудры, должен управляться с учетом как количества, так и температуры. Количество должно быть настолько малым, чтобы вышеуказанная область вакуума не заполнялась. Если это происходит, в конечном продукте появятся белые частицы. Температура должна быть настолько низка, чтобы покрывающие свойства капель не были заметно нарушены.

В способе по изобретению, однако, введение рассеяния проявляется только таким образом, что частицы и капли формируют вышеуказанные характеристики потока до тех пор, пока существует вакуум в кольцеобразной области соударений. Часть потока, занятая частицами, формируется в виде четко очерченного цилиндра, тогда как траектории капель формируются в виде конуса в случае соплового распыления и в виде диска в случае распыления центрифугой. Кривая перехода между цилиндром и конусом/диском точно так же строго очерчена. Если распыление слишком сильное, область этого перехода начинает становиться расплывчатой, и в модельной системе можно найти белые частицы в остальном красном продукте, что показывает неполное покрытие.

При операциях покрытия, где покрывающий агент переходит из жидкого в твердое состояние посредством охлаждения распылением, используются те же принципы с учетом управления соотношением пудры и воздуха и соотношением между рассеянной пудрой и покрывающим агентом, как при покрытии посредством высушивания распылением. С другой стороны, температура воздуха, использующегося для рассеивания пудры, должна в этом случае быть настолько высокой, чтобы покрывающий агент не начал отвердевать в области соударений.

Естественно полное покрытие требует, чтобы было значительное количество покрывающего агента для покрытия всей поверхности частицы. В противном случае небольшой недостаток покрывающего агента дает в результате смесь покрытых и слипшихся частиц, а при еще большем недостатке покрывающего агента получается чисто слипшийся продукт.

Способ по изобретению таким образом подтвердил также, что он является эффективным способом производства слипшихся продуктов, состоящих из частично пудрообразных и частично жидких исходных материалов.

Подача ровного потока частиц в область соударений может быть выполнена другими способами в зависимости от того, выполняется ли покрытие при помощи установок, имеющих распылительные колеса или сопла.

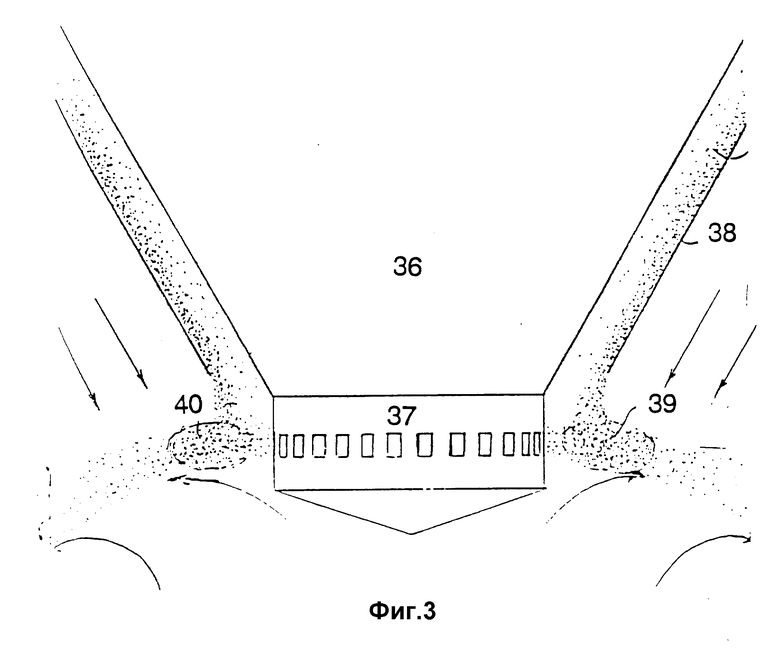

Наиболее просто такая подача производится на распылительных установках с распылительными колесами, т.к. предпочтительный вариант выполнения устройства подачи состоит из кожуха вокруг конического или цилиндрического распылителя, помещенного на подходящем расстоянии от него, так что поток частиц, рассеянных в воздухе, способен пройти в образовавшееся между ними пространство. В предпочтительном варианте выполнения частицы вдуваются тангенциально сверху и поэтому движутся вниз вдоль спиральных траекторий к кольцевому выходному отверстию непосредственно над кольцеобразной областью соударений. В предпочтительном варианте выполнения тангенциальный вход помещается так, что поток частиц на выходе вращается в направлении, противоположном направлению вращения колеса. В этом варианте достигаются частично или полностью однообразная подача ко всей кольцеобразной области соударений, а также максимальная относительная скорость между частицами и каплями в момент соударения.

Как указывалось выше, преимущество этого изобретения состоит в том, что предотвращается испарение покрывающего материала до соударения покрываемой частицы с покрывающим материалом.

По сравнению с известными технологиями покрытия частиц заявляемый способ производства покрытого продукта включает в себя ряд важных преимуществ. Эти преимущества состоят в следующем:

а) могут быть использованы коммерчески доступные распылительно-сушильные установки;

б) настоящее изобретение содержит непрерывный процесс, который по сравнению с традиционными методами покрытия дает меньшие затраты производства;

в) способ по настоящему изобретению имеет то преимущество, что, с одной стороны, поток транспортирующего газа с частицами рассеянного в нем несущего материала, а, с другой стороны, поток сушащего газа направлены параллельно друг другу и регулируются так, чтобы формировать отчетливую область взаимодействия постоянной формы и преобладать в области выше и смежной с той, где происходит соударение жидких капель с частицами. По сравнению с известным объектом, к примеру EP 4237701, настоящее изобретение простым и эффективным образом обеспечивает разделение покрывающего состава и капель покрывающего состава путем регулировки потоков воздуха, являющейся эффективной и гибкой регулировкой, дающей гораздо более эффективный и управляемый процесс и общую гибкость по сравнению с использованием общепринятых распылительно-сушильных установок;

г) настоящее изобретение делает возможным покрытие частиц, которые растворимы в воде и имеют непостоянную форму.

Специальный вариант выполнения способа по изобретению может быть охарактеризован как способ покрытия частиц пудры (порошка) жидким агентом в распылительно-сушильной или распылительно-охлаждающей установке, содержащий:

д) равномерное рассеяние частиц в потоке воздуха с управляемым соотношением пудры (порошка) и воздуха;

е) введение рассеянной в воздухе пудры (порошка) в контакт с покрывающим агентом во внутренней части кольцеобразной вакуумной области, сформированной движением капель покрывающего агента из распылительного устройства, а сушащий или охлаждающий воздух не может проникать в эту область;

ж) управление количеством рассеяния пудры в воздухе, подаваемой в единицу времени, таким образом, что в любое время оно было меньше количества, требуемого для наполнения кольцеобразной вакуумной области;

з) управление соотношением между количеством рассеяния пудры в воздухе и покрывающего агента на основе визуальной или инструментальной фиксации характеристик потока, сформированного частицами пудры непосредственно до и после соударения с каплями покрывающего агента; и

и) управление температурой рассеянного воздушного потока, сушащего или охлаждающего так, чтобы остановить первоначальный переход жидкого покрывающего агента в твердую форму до того, как произойдет соударение с частицами пудры.

Фиг. 3 показывает покрытие распылительной установкой, имеющей корпус 36 конического распылителя и распылительное кольцо 37. Кожух 38 помещен на расстоянии от распылительного колеса, что гарантирует подходящую скорость воздуха и частиц в пространстве между корпусом распылителя и кожухом. Цифры 39 и 40 обозначают кольцеобразную область соударений.

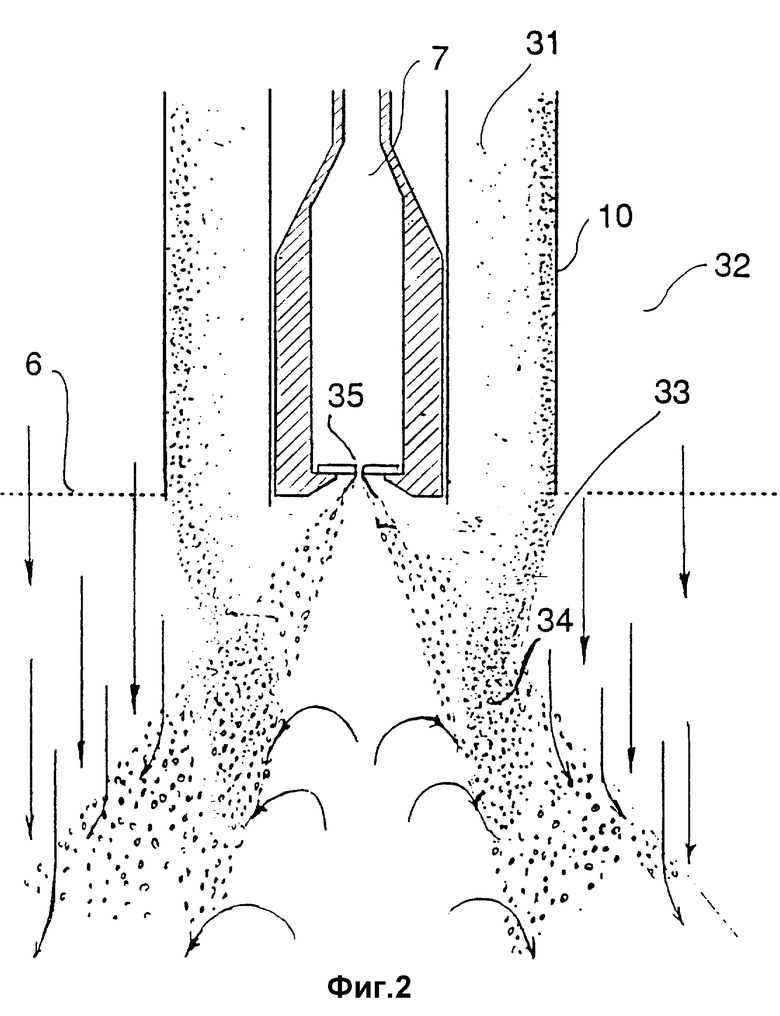

В установках с сопельным распылением, которые обычно имеют несколько сопел, средство подачи к отдельному соплу состоит в предпочтительном варианте выполнения из трубки с двойными стенками, где сопло и его подающая трубка помещены в центре, и где частицы вдуваются под углом в пространство между стенками с конца, противоположного соплу.

Фиг. 2 показывает покрытие распылительной установкой с сопельным распылением. Сопло 7 с перфорированным диском 35 распыляет покрывающий агент так, чтобы капли двигались из диска 35 по траекториям, описывающим полый конус. Трубка с двойными стенками определяет пространство 31, подводящее поток частиц к кольцеобразной области 34 соударений.

В случае нескольких сопел это, однако, означает, что регулируемый поток частиц должен быть разделен на несколько разных частичных потоков к каждому соплу. В предпочтительном варианте выполнения это сделано подачей общего регулируемого потока частиц в центр центробежного вентилятора, который имеет столько выходов, сколько есть сопел. Путем изготовления выходов полностью одинаковой формы гарантируется, что частичные потоки частиц к отдельным соплам будут точно одинаковыми.

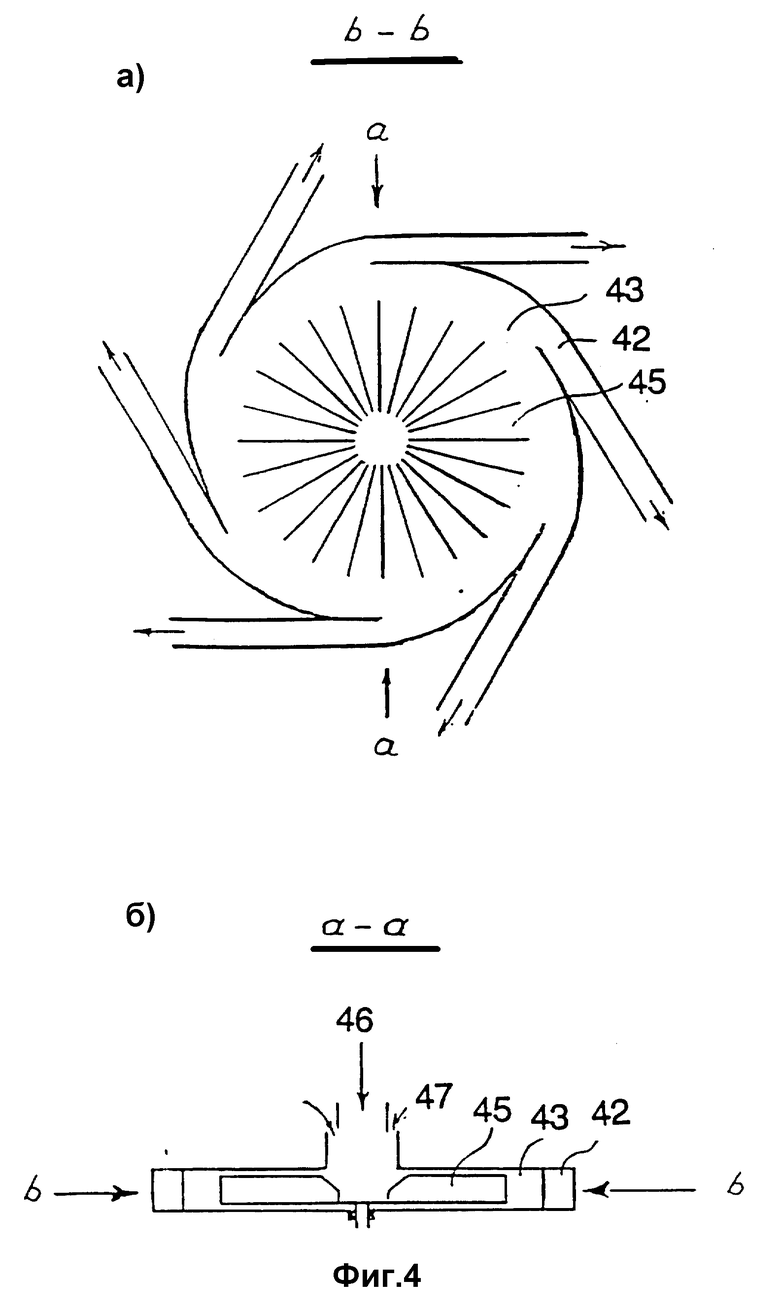

Фиг. 4. а, б показывает центробежный вентилятор с 6 выходами для разделения потока пудры на 6 частичных потоков. Цифра 43 обозначает корпус вентилятора, а цифра 42 - один из 6 идентичных выходов, которые устроены симметричным относительно вращения образом. Цифра 45 обозначает колесо вентилятора, 46 - центральный вход для потока пудры, а 47 - вход для транспортирующего воздуха.

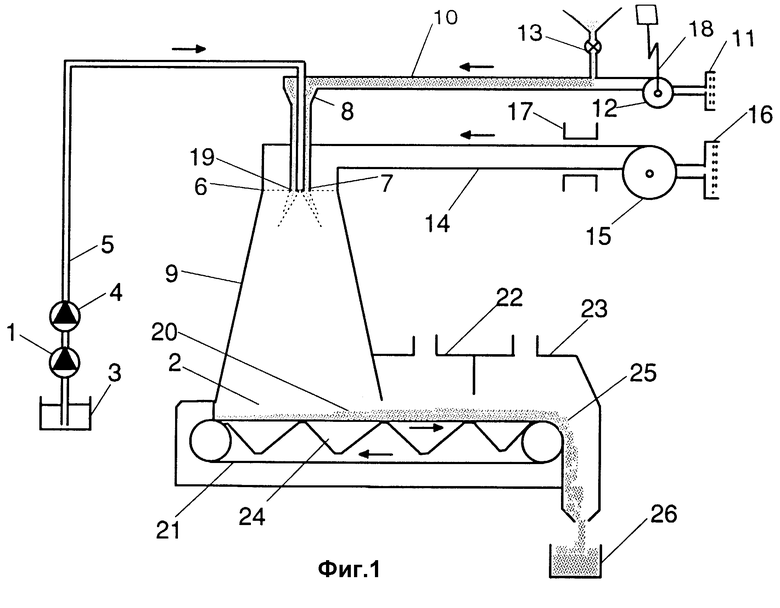

Фиг. 1 схематично иллюстрирует традиционную распылительно-сушильную или распылительно-охлаждающую установку. Этот тип распылительно-сушильной или распылительно-охлаждающей установки может быть использован при выполнении способа по изобретению. Распылительно-сушильная или распылительно-охлаждающая установка содержит распылительно-сушильную или распылительно-охлаждающую камеру 9, где несущий материал покрывается покрывающим составом. Распылительно-сушильная или распылительно-охлаждающая установка, показанная на фиг. 1, снабжена соплами для распыления жидкого покрывающего состава. Однако может быть использована распылительно-сушильная или распылительно-охлаждающая установка с распылительным колесом для распыления жидкого покрывающего состава. Распылительно-сушильная или распылительно-охлаждающая установка на фиг. 1 может быть снабжена несколькими соплами, такими как 1-24, но для упрощения описания распылительно-сушильная или распылительно-охлаждающая установка на фиг. 1 снабжена только одним соплом.

Покрывающий состав в жидком виде вводится в распылительно-сушильную или распылительно-охлаждающую камеру 9 через распылительное сопло 7 высокого давления (размещено в верхней части, преимущественно 6-8 м, еще боле предпочтительно 7 м над дном распылительно-сушильной или распылительно-охлаждающей камеры 9), распыляющее жидкий покрывающий состав на капли. Распылительное сопло 7 высокого давления запитывается жидким покрывающим составом под давлением по подающей трубке 5. Давление генерируется насосом 4 высокого давления, запитываемым питающим насосом 1, соединенным с резервуаром 6, содержащим жидкий покрывающий состав. Распылительно-сушильная или распылительно-охлаждающая камера 9 имеет форму полой пирамиды с отверстием 2 в дне, это отверстие 2 предпочтительно диаметром 2,2 м, и почти круглым верхним отверстием 8, предпочтительно имеющим внутренний диаметр порядка 1,2 м. Насос 4 высокого давления вырабатывает давление в границах 50-400 атм, предпочтительно генерирует давление в 2-3 атм. Подающая трубка 5 является трубкой высокого давления, предпочтительно с внутренним диаметром порядка 8 мм.

Частицы несущего материала внутреннего ядра, к которым прикладываются капли жидкого покрывающего состава, подаются потоком транспортирующего газа, предпочтительно воздуха, в распылительно-сушильную или распылительно-охлаждающую камеру 9 со входа 19, соединенного с трубкой 10 транспортировки частиц. Частицы несущего материала распределяются из дозирующего устройства 13 в трубку 10 транспортировки частиц и переносятся потоком транспортирующего газа ко входу 19. Поток транспортирующего газа обеспечивается вентилятором 12 из атмосферы через входной воздушный фильтр 11.

После покрытия частиц в распылительно-сушильной или распылительно-охлаждающей камере 9 переносимые воздухом покрытые частицы вводятся в контакт с сушащим или охлаждающим газом, предпочтительно воздухом, для до крайней мере частичного отвердевания покрытия. Сушащий или охлаждающий воздух подается через решетку 6 из подающей трубки 14, соединенной с вентилятором 15, берущим воздух из атмосферы через входной воздушный фильтр 16. Решетка обеспечивает меньшее падение давления в сушащем или охлаждающем воздухе и дает более ламинарное течение сушащего или охлаждающего воздуха в распылительно-сушильной или распылительно-охлаждающей камере 9. В зависимости от конкретного процесса, выполняемого с помощью распылительно-сушильной или распылительно-охлаждающей установки, подающая трубка 14 может снабжаться воздухонагревательным устройством типа газовой горелки, либо воздухоохладительным устройством 17 соответственно.

Направление и скорость потока транспортирующего газа регулируются регулятором 18, предпочтительно частотным преобразователем, регулирующим поток через вентилятор 12. Эта регулировка предотвращает контакт между, с одной стороны, сушащим газом и, с другой стороны, каплями, так что жидкий покрывающий состав перед тем, как высохнуть, формирует непрерывный жидкий покрывающий слой на частицах.

Обычно подача сушащего газа или охлаждающего газа может регулироваться регуляторами, не показанными на чертежах.

Частицы с по крайней мере частично отвердевшим покрытием в распылительно-сушильной или распылительно-охлаждающей камере 9 умеренно липкие, так что они стремятся формировать рыхлые агломераты 20 при взаимном контакте на подвижной ленте 21 транспортера из воздухопроницаемого материала. Скорость ленты 21 предпочтительно регулируется. Агломераты 20 транспортируются лентой 21 в по меньшей мере одну сушильную камеру 22, выполняющую дальнейшую вторую сушку агломератов 20 и предпочтительно в охлаждающую камеру 23 для охлаждения агломератов 20 перед тем, как они покинут ленту 21. Получившиеся агломераты 20 транспортируются в точку 25, где лента возвращается, агломераты падают в бункер 26 для произведения дальнейших операций. Лента может иметь длину 10-12 м и предпочтительно ширину 1,6-2,0 м, например 1,8 м.

Под подвижной фильтрующей лентой 21 в положении под распылительно-сушильной или распылительно-охлаждающей камерой 9, камерами 22 и 23 обеспечена выхлопная камера 24, соединенная с регулируемыми всасывающими вентиляторами. Выхлопная камера 24 втягивает сушащий или охлаждающий воздух через слой продукта и воздухопроницаемый материал. Воздухопроницаемый материал предпочтительно делается из полиэфира или полипропилена и является видом ткани, имеющим маленькие петли на лицевой стороне и большие петли на изнаночной стороне, чтобы предохранить материал от сминания.

Распылительное сопло 7 высокого давления, используемое в распылительно-сушильной или распылительно-охлаждающей установке по фиг. 1, предпочтительно является вихревым соплом, обеспечивающим движение потока в форме полого конуса.

Подвижная лента 21, сушильная камера 22, охладительная камера 23, выхлопная камера 24 и вентилятор 12 и 15 предпочтительно могут быть частями от установки F5000 N1RO Filtermat.

Фиг. 2 иллюстрирует зону вокруг распылительного сопла 7 высокого давления в распылительно-сушильной или распылительно-охлаждающей установке, как описано на фиг. 1. В этой зоне, с одной стороны, поток 31 транспортирующего газа с рассеянными в нем частицами несущего материала (подаваемыми из трубки 10 транспортировки частиц) и, с другой стороны, поток сушащего или охлаждающего газа 32 (подаваемого из подающей трубки 14) направлены параллельно друг другу и регулируются так, чтобы они формировали отчетливую зону контакта постоянной формы в области 33 выше и смежной с областью 34, в которой имеют место столкновения капель жидкости с частицами. Капли распределяются из распределительного сопла 7 высокого давления, имеющего диск 35 с центральным отверстием, из которого капли распределяются в виде тумана в форме полого конуса.

1. Питающий насос

2. Отверстие

3. Контейнер

4. Питающий насос высокого давления

5. Подающая трубка

6. Решетка

7. Распылительное сопло высокого давления

8. Циклон

9. Распылительно-сушильная или распылительно-охлаждающая камера

10. Трубка транспортировки частиц

11. Входной воздушный фильтр

12. Вентилятор

13. Дозирующее устройство для несущего материала

14. Подающая трубка

15. Вентилятор

16. Входной воздушный фильтр

17. Воздухонагревающее или воздухоохлаждающее устройство

18. Регулятор

19. Вход для транспортирующего газа

20. Слипшиеся покрытые частицы

21. Подвижная лента

22. Вторичная сушильная или охлаждающая камера

23. Охлаждающая камера

24. Выхлопная камера

25. Точка выдачи продукта

26. Бункер

...

31. Транспортирующий газ

32. Сушащий или охлаждающий газ

33. Область соударений

34. Область соударений

35. Диск

36. Корпус распылителя

37. Распылительное колесо

38. Кожух

39. Область соударений

40. Область соударений

...

42. Выход

43. Корпус вентилятора

45. Вентиляторное колесо

46. Вход пудры

47. Вход транспортирующего газа

Как отмечалось выше, настоящее изобретение касается также способа лечения анемии особи, страдающей от анемии, включающий прием особью композиции, определенной в изобретении.

Композиция принимается в количестве и в течение времени, которые дают в результате сохранения физиологически приемлемой концентрации гемоглобина в крови. Способ, в частности, подходит и для предотвращения анемии у сосунковых поросят. Подходящим режимом подачи железа поросятам является прием предлагаемой композиции за период в две недели после рождения в общем количестве максимум 35 г на одного поросенка. Композиция, к примеру, разбрасывается по полу загона для поросят, с которого он будет добровольно проглочен поросятами. Одним из общепринятых режимов приема композиции является деление общей дозы на шесть или семь дневных доз, которые принимаются каждый второй день в течение периода подачи.

Понятно, однако, что способ, определенный в изобретении, не ограничивается использованием среди поросят. Другие животные, особенно животные на преобладающей диете из молока или заменителя молока, могут с пищей принимать железо, которого им не хватает для сохранения физиологически приемлемого уровня гемоглобина. Скармливание предлагаемой железосодержащей композиции может составлять подходящий способ обеспечения адекватной подачи железа таким животным. Состав может подаваться этим животным путем включения подходящего его количества в молоко или заменитель молока или может предлагаться животным как отдельная пищевая добавка. Далее, способ может использоваться для восстановления недостатка железа у людей, страдающих от анемии.

Далее изобретение иллюстрируется на примерах:

Пример 1

Приготовление железосодержащего состава

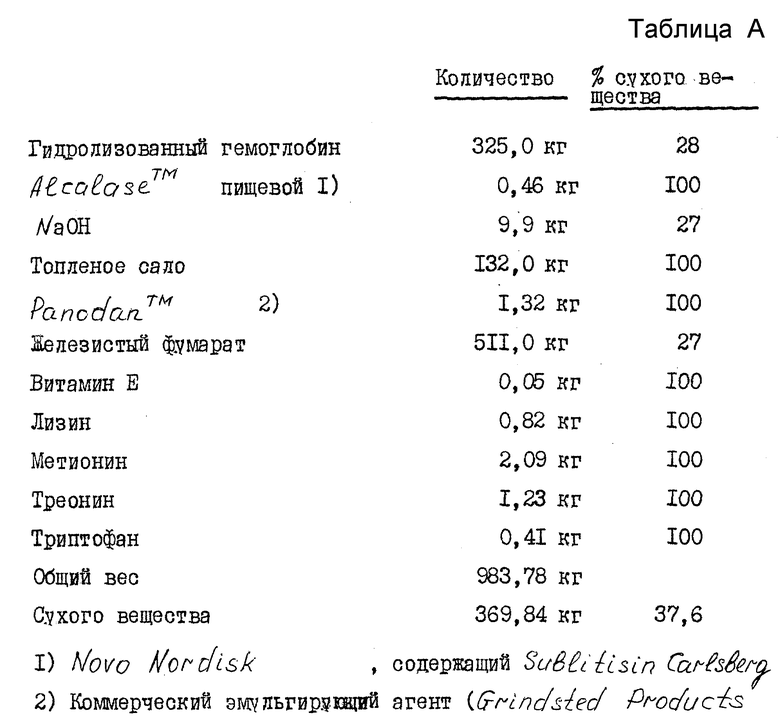

Была приготовлена жидкая смесь, содержащая ингредиенты (см.табл.А).

Гидролизованный гемоглобин приготавливается как описано в Olsen, Zeitschrift fur Lebeusmitted Technologie und Verfahrenstechnik, 1983, т. 34, N 5, на основе замороженных клеток крови, отделенных от свиной крови, собранной в стерильных условиях на бойне путем обработки в центрифуге с последующим замораживанием. Замороженные клетки крови отогреваются при помощи циркуляции в теплообменнике для получения суспензии оттаявших клеток крови, имеющей температуру около 55oC, что последовательно приводит к гидролизации в следующем порядке:

AlcalaseTM пищевой добавляется прямо в размороженные клетки крови в сосуде, снабженном нагревающим и перемешивающим устройствами, а NaOH добавляется к смеси при помощи дозирующего насоса, управляемого измерителем pH для достижения и сохранения pH в границах 8,0-8,5. Температура в реагирующей смеси около 55oC, а время реакции около 4 часов, пока не будет достигнута степень гидролиза (DH) 18-20.

Железистый фумарат, получаемый из свежеприготовленной партии, готовится в соответствии со способом, описанным в патенте US N 3.478.073. Сначала 375 кг сухого NaOH в шариках растворяются при перемешивании в центробежном насосе в 1200 кг кипяченой воды в сосуде объемом 6 м3. 2 х 500 кг железистого сульфата (FeSO4, 7H2O) растворяются в 2 х 1200 кг кипяченой воды в сосуде объемом 2 м3 и затем прогоняются при помощи центробежного насоса через фильтрационный баллон в сосуд, содержащий раствор NaOH, для получения железистого гидроксида и сульфата натрия. 450 кг фумаровой кислоты медленно добавляются в сосуд объемом 6 м3 при перемешивании при помощи центробежного насоса для получения суспензии осажденного железистого фумарата. Этот осадок железистого фумарата прогоняется через фильтр для удаления частиц размером более 50 мкм, а затем производится операция переливания, на которой удаляется большая часть раствора сульфата натрия.

Получившийся железистый фумарат в виде теста, содержащий от 30 до 35 мас. % соли, переносится в сосуд объемом 2 м3 и направляется на дальнейшую фильтрацию, сопровождаемую возвращением получаемого теста в сосуд объемом 6 м3. Около 2 м3 кипяченой воды добавляется при перемешивании при помощи центробежного насоса. Операция перемешивания повторяется дважды, и 511 кг очищенного таким образом теста железистого фумарата, имеющего состав сухого вещества около 27 мас.%, используется дальше.

Эмульсия топленого сала и гидролизованный гемоглобин приготавливаются с использованием эмульгирующего агента PanodanTM при помощи нагнетания гидролизованного гемоглобина при температуре 45-50oC в смеситель, сопровождаемого нагнетанием в тот же сосуд сала, также при температуре 45-50oC при активном перемешивании, однако без взбивания. Смесь эмульгируется посредством смешивающего оборудования GreavesTM примерно на 10 минут, затем при активном перемешивании добавляется железистый фумарат, витамин E и аминокислоты, и полученная жидкая эмульгированная смесь переносится в резервуар насоса высокого давления.

При последующей операции покрытия получившийся жидкий железосодержащий состав поступает в распылительно-сушильный процесс покрывания поверхности частиц сухой порошковой смеси из следующих ингредиентов, приготовленных путем смешивания в устройстве NautaTM.

BiopectTM3) - 82,0 кг

Смесь витаминов - 9,0 кг

3) BiopectTM является порошковым пектинсодержащим продуктом, состоящим из следующих ингредиентов:

20 мас.% сухой картофельной клетчатки, 54 весовых процента сухого яблочного жмыха, 5 мас.% цитрусовой мякоти, 10 весовых процента ирландского мха, 10 весовых процента семян Psyllium и 1 весовой процент гидрохлорида бетаина. Частицы продукта имеют средний размер около 50 мкм (в пределах от 10 до 100 мкм).

Операция покрывания затем выполняется в распылительно-сушильной установке с использованием распылительно-сушильного оборудования типа FiltermatTM F500 со скоростью выпаривания 500 фунтов в час. Это распылительно-сушильное оборудование содержит распылительно-сушильную камеру и распылительное устройство в виде распылительного сопла типа DelavanTM, работающее при давлении 150 бар и дающее распыление в виде открытого полого конуса.

Оборудование FiltermatTM F500 состоит из следующих компонентов:

а) распылительно-сушильная башня с квадратным дном 2х2 м, расстояние от распылительного сопла до ленты транспортера 7 м,

б) подающая трубка для частиц несущего материала, имеющая диаметр 12 см, трубка снабжена в центре внутренней трубкой диаметром 8 мм, которая заканчивается в сопле,

в) лентой Filtermat шириной 1,8 м и общей длиной 11 м, часть ленты, принимающая покрытую пудру, имеет длину 5 м. Лента Filtermat содержит воздухопроницаемый фильтрующий материал, сделанный из двухслойного полимерного материала, сотканного таким образом, чтобы воздухопроницаемые поры верхнего слоя имели меньший диаметр, чем поры нижнего слоя,

г) задерживающую камеру над лентой рядом с распылительной башней,

д) вторичную сушильную камеру рядом с задерживающей камерой и

е) охлаждающую камеру у выходного конца ленты.

Сушащий воздух в распылительной башне имеет входную температуру около 250oC и выходную температуру около 75oC.

Операция покрывания включала в себя подачу вышеуказанной жидкой эмульсии, содержащей соль железа, в качестве покрывающего состава в распылительное сопло распылительно-сушильного оборудования и распыление жидкого покрывающего состава в поток капель, подачу потока транспортирующего газа, содержащего в качестве несущего материала частицы вышеуказанной порошковой пектинсодержащей смеси, рассеянные в нем, в распылительно-сушильную камеру отдельно от покрывающего состава, подачу потока сушащего газа в камеру при температуре, которая обеспечивает отвердевание жидкого покрывающего состава.

В процессе работы оборудование регулировалось так, чтобы капли потока жидких капель покрывающего состава могли сталкиваться с частицами несущего материала, рассеянными в транспортирующем газе, направление и скорость потока транспортирующего газа адаптировались так, чтобы контакт между, с одной стороны, сушащим газом и, с другой стороны, каплями был предотвращен, чтобы жидкий покрывающий состав до высушивания формировал непрерывный жидкий слой на частицах несущего материала. Затем нанесенный таким образом непрерывный покрывающий слой на частицах частично высушивался путем контакта с сушащим газом.

После освобождения из распылительной башни покрытые частицы дополнительно сушились в задерживающей камере и в сушильной камере на фильтрующей подложке при помощи воздуха, имеющего входную температуру около 75oC и выходную - около 60oC. Высушенные покрытые частицы затем охлаждались при обычной температуре.

В результате вышеописанного процесса покрывания был получен железосодержащий состав в виде свободносыпучего порошка, содержащего комочки первичных частиц, имеющие средний размер около 50 мкм, в этих комочках первичные частицы находятся в виде непрерывного покрывающего слоя, состоящего из сухого вещества вышеуказанной содержащей слой железа эмульсии, окружающего внутреннее ядро из пектинсодержащего состава. Конечный состав имел содержание железа около 9,6 мас.%, а пектинсодержащего состава - около 18 мас.%. Весовое соотношение между количеством сухого вещества покрывающего слоя и состава внутреннего ядра было около 4:1.

Пример 2

Действие железосодержащего состава на состав крови и показатель смертности поросят

Однолетние испытания, охватывавшие 950 пометов поросят, проводились под контролем Государственного комитета по свиноводству. Половине пометов предлагался продукт, описанный в примере 1, в количестве 60 г на помет по понедельникам, средам и пятницам в течение первых двух недель жизни. Эта доза соответствует около 33 г на поросенка в течение двухнедельного испытательного срока. Другой половине (контрольной) давалось 200 мг железа путем инъекции коммерческого железосодержащего препарата на третий день жизни.

Испытуемые поросята проглатывали весь состав. В конце второй и третьей недели соответственно собирались образцы крови всех поросят и эти образцы анализировались на концентрацию гемоглобина (г/л) и на значение гематокрита (процентный показатель клеток крови).

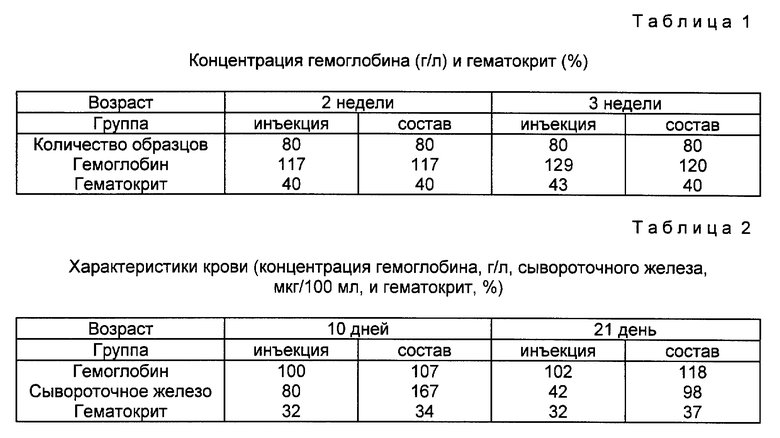

Результаты испытаний сведены в таблицу 1.

Испытуемые пометы имели среднюю частность поноса 9,2% в течение первой недели жизни, в то время как контрольные пометы имели соответственно 10,3%. Показатель смертности у испытуемых поросят в течение периода от третьего дня жизни до отнятия от соска был 3,9, а соответствующий показатель у контрольных поросят - 4,7 (p<0,09).

Пример 3

Действие железосодержащего состава на состав крови и показатель смертности поросят

Испытания проводились в течение трех месяцев на свиноферме при сельскохозяйственном колледже Ланкашира. Целью являлась запись характеристик поросят при двух различных режимах подачи железа: инъекции 1 мл декстрана железа на второй день жизни поросенка (контрольные группы) в сравнении с пероральной подачей около 60 г состава, описанного в Примере 1, подаваемого, как описано в Примере 2, разбрасыванием состава по полу пометных отсеков (испытуемые группы). Данные записывались по 15 пометам. Всего в испытаниях участвовало 296 поросят.

Записывались следующие данные: (1) характеристики крови, измеренные на 10 или 21 день, включая концентрацию гемоглобина, концентрацию железа в сыворотке и значение гематокрита, а также (2) показатели смертности.

Результаты анализа образцов крови (среднее по всем животным) сведены в таблицу 2.

На десятый день показатель смертности у контрольной группы был 6,2% в сравнении с 2,7% у испытуемой группы. На 21 день соответствующие показатели за период с 10 по 21 день были 2,9 против 1,4. За период с 0 до 21 дня показатель смертности у контрольной группы был 9,0, а у испытуемой - 4,0. Эта разница статически значительна (p<0,05).

Основываясь на результатах этого испытания, можно заключить, что усвоение поросятами железа из предложенного по настоящему изобретению состава гораздо лучше, чем из проведенных инъекций, и на 10 и на 21 день после рождения.

Железосодержащая композиция может быть использована для предотвращения и лечения анемии у животных - сосунков. Средство содержит биодоступное железо и аминокислотный ингредиент. Сочетание компонентов в определенном соотношении обеспечивает сохранение физиологически нормального состава крови животного. Распылительно-сушильный способ производства позволяет получить композицию в виде свободносыпучего порошка. Композиция содержит внутреннее ядро, покрытое непрерывным слоем с аминокислотным ингредиентом. Железо из предложенного состава хорошо усваивается, что предотвращает гибель животных. 3 с.п. 54 з.п. ф-лы, 4 ил., 2 табл.

содержащий аминокислоту ингредиент - 1 - 99

соединение двух- или трехвалентного железа - Остальное

при этом упомянутое соединение двух- или трехвалентного железа обеспечивает содержание железа в композиции от 0,1 до 25 мас.%, а композиция представляет собой свободно сыпучий порошок из частиц, содержащих непрерывный покрывающий слой с аминокислотным ингредиентом и внутреннее ядро.

Приоритет по пунктам:

20.01.92 - по пп.1 - 31 и 54 - 57;

17.12.92. - по пп.32 - 53.

| СПОСОБ ПРЕДПОСЕВНОЙ ОБРАБОТКИ СЕМЯН | 1994 |

|

RU2111638C1 |

Авторы

Даты

1998-11-27—Публикация

1993-01-20—Подача