Настоящее изобретение касается способа покрытия частиц на распылительно-сушильной или распылительно-охлаждающей установке.

Покрытие частиц порошка желательно по многим различным причинам. Так, например, покрытие может защищать частицы от увлажнения или окисления. У частиц, принимаемых внутрь, выделение из них компонентов во время их прохождения по желудочно-кишечному тракту можно регулировать с помощью покрытия, например, таким образом, чтобы активные компоненты не выделялись до тех пор, пока не пройдут желудок. Покрытие частиц может также служить способом замедления выделения активных веществ из частиц. Покрытие может скрывать нежелательный вкус, цвет или структуру частиц. Более того, покрытие может служить в качестве защиты от света и газов.

Как будет описано ниже, покрытие может также улучшать процесс распылительной сушки растворов или дисперсий, которые в противном случае трудно или невозможно сушить распылением благодаря тому, что покрытие обеспечивает обработку растворов и дисперсий в тонком слое с большой поверхностью, усиливая таким образом, испарение.

Покрытие частиц порошка может улучшить манипулирование смесями порошкообразных изделий, в которых отдельные компоненты должны принимать участие в реакции, инициируемой разложением покрытия.

Предпосылки создания изобретения.

Известная технология покрытия частиц порошка использует установку с ожиженным слоем. С помощью такого типа оборудования порошкообразные частицы флюидизируются в воздухе, и на флюидизированные порошкообразные частицы распыляется состав покрытия, а затем покрытые частицы сушат в непрерывном процессе в той же установке.

Этот тип обработки ожиженного (или псевдоожиженного) слоя пригоден только тогда, когда покрываемые порошкообразные частицы имеют размер в несколько раз больше размера капелек распыленного состава покрытия. Когда частицы лишь немного больше или меньше размера капелек, происходит агломерация, в результате которой частицы слипаются вместе в скопления с большими воздушными промежутками, что обычно является нежелательным в процессе покрытия.

При другой технологии, которая главным образом приспособлена для покрытия относительно тяжелых частиц на установках с ожиженным слоем, распыляющее сопло помещают у основания вертикальной трубы в центре флюидизированных порошкообразных частиц, а состав покрытия распыляют вверх по трубе, причем одновременно с порошкообразными частицами и эти частицы переносятся вверх по той же трубе с помощью воздушного потока. После покрытия частиц порошка они переносятся вверх, сушатся и падают в ожиженный слой частиц порошка и в трубу и покрываются новым слоем покрывающего состава. Этот процесс продолжается до тех пор, пока не будет получена требуемая толщина слоя покрытия.

Проблема заключается в том, что на каждой стадии обычно можно нанести только очень тонкий слой состава покрытия. Если на одной стадии образуется более толстый слой покрывающего вещества, то частицы порошка стремятся агломерировать из-за их липких поверхностей.

Одна известная технология покрытия частиц заключается в диспергировании порошкообразных частиц в жидком составе покрытия и сушке с распылением этой смешанной дисперсии. Однако во многих случаях не реалистично или, по крайней мере, не оптимально использовать такую технологию, в частности там, где дисперсия частиц в жидком составе покрытия приводит к увеличению вязкости до такой степени, что пульверизационное распыление дисперсии станет трудным или невозможным.

В [1] раскрыт распылительно-сушильный процесс, при котором капельки, все еще липкие, выпускают на экран, где из них формируется и сушится "коврик". По крайней мере, части этого коврика разделяют на мелкие частицы и рециркулируют в распылительно-сушильную камеру. Рециркулируемые мелкие частицы добавляются по трубе, имеющей выпуск на некотором расстоянии от зоны распыления. Высушенные, но все еще липкие капельки выпускают на упомянутый экран для агломерации частиц. С помощью этого процесса покрытие не осуществляется, и мелкие частицы часто перегреваются из-за отсутствия испарения с поверхностей.

В [2] сделана попытка разрешить эту проблему путем диспергирования частиц в жидкости, которая нейтральна к частицам и которая при распылении высушивается из центрального канала специального сопла с трехканальными системами. Покрывающий агент распыляется из наружной канальной системы, а сжатый воздух для распыления обоих компонентов добавляется через промежуточный канал.

В [1] раскрыта рециркуляция, в связи с сушкой распылением, самых мелких частиц (пыли) уже высушенного материала в камеру сушки распылением. Добавление производится по трубе, выход которой находится на расстоянии от сопла. Цель данного процесса заключается в агломерации пыли с частично высушенными каплями для получения в конечном продукте однообразного размера агломерата.

В [3] раскрыта агломерация веществ в связи с высушиванием распылением, где мелкие частицы (неагломерированные частицы) повторно направляются в центральную часть зоны распыления. Мелкие частицы диспергируются в незначительном количестве высушивающего воздуха, а местоположение для введения мелких частиц управляется таким образом, что обеспечивается управление средним расстоянием распыляющего колеса от области, в которой мелкие частицы встречают распыленные капельки или частично высушенные частицы. В заявке упоминается, что может происходить образование нежелательных покрытых частиц, когда расстояние между распыляющим колесом и местом добавления частиц порошка очень маленькое.

В [4] раскрываются пульверизационно-сушильный способ и оборудование для одновременного покрытия частиц. Способ представляет применение жидкого вещества, например, лецитина, или другого неокислительного вещества для частиц, которые получаются из смеси твердых частиц и жидкости с помощью распылительно-сушильного оборудования.

В [5] описывается способ гранулирования и покрытия оболочкой с помощью оборудования, в котором используются сушильные воздушные потоки для выполнения гранулирования, покрытия и сушки. Способ предусматривает подачу подлежащего покрыванию порошка продукта и подачу покрывающего материала, и эти подачи осуществляются в таких местоположениях, что подлежащий покрыванию продукт и материал покрытия сталкиваются друг с другом до того, как подлежащий покрыванию продукт и материал покрытия диспергируются сушильными воздушными потоками. В область, где подлежащий покрыванию продукт и покрывающий материал сталкиваются между собой, подается холодный воздух, а в область, отнесенную дальше от сопл, предназначенных для подачи подлежащего покрыванию продукта и покрывающего материала, чем область подачи холодного воздуха, подается горячий воздух.

Как упоминалось выше, настоящее изобретение касается способа покрытия частиц на распылительно-сушильной или распылительно-охлаждающей установке. В связи с этим покрывание частиц означает покрывание всей поверхности частиц жидким покрывающим средством. Сухое вещество покрывающего состава может быть одинаковым с составом частиц или отличаться от него.

Соответствующий изобретению способ, предназначенный для производства сыпучего порошка, включающего в себя частицы материала-носителя, покрытого составом покрывания, с использованием распылительно-сушильной установки, содержащей распылительно-сушильную камеру и расположенное в распылительно-сушильной камере средство распыления, предусматривает

подачу покрывающего состава в жидкой форме к средству распыления установки и распыление жидкого состава покрытия в виде потока капелек;

подачу потока транспортирующего газа, содержащего диспергированные в нем частицы материала-носителя, в распылительно-сушильную камеру отдельно от состава покрытия;

подачу в камеру потока сушильного газа, где сушильный газ имеет такую температуру, которая стремится отвердить состав покрытия;

обеспечение возможности капелькам в потоке жидких капелек состава покрытия сталкиваться с частицами материала-носителя, диспергированного в транспортирующем газе, причем направление и скорость потока транспортирующего газа приспособлены так, чтобы по существу предотвратить контакт между сушильным газом, с одной стороны, и капельками, с другой стороны, так что жидкий состав покрытия до какого-либо существенного его высыхания образует на частицах по существу сплошной жидкий покрывающий слой;

затем обеспечение таким образом нанесенного на частицы сплошного слоя покрытия, по меньшей мере, частичного высыхания путем контакта с сушильным газом

и удаление покрытых частиц из распылительно-сушильной камеры.

Характерной особенностью большинства аспектов соответствующего изобретению способа является то, что, с одной стороны, поток транспортирующего газа с диспергированными в нем частицами материала-носителя, а с другой стороны, поток сушильного газа направлены по существу параллельно друг другу и отрегулированы так, что они образуют по существу отчетливую границу раздела по существу постоянной формы в области выше по потоку и рядом с областью, где происходит столкновение между жидкими капельками и частицами, и обычно поток транспортирующего газа с диспергированными в нем частицами носителя и поток сушильного газа отрегулированы так, что по существу отчетливая граница раздела по существу постоянной формы преобладает также в области, где имеет место столкновение между жидкими капельками и частицами, и в некоторых случаях также ниже по потоку области, где происходит столкновение между жидкими капельками и частицами.

Отчетливую границу раздела по существу постоянной формы (в этом контексте термин "постоянная" означает постоянную во времени; она может меняться, например, по форме поперечного сечения или размерам вдоль пути от входного образования границы раздела и вниз по течению) можно оценивать с помощью любого подходящего способа, например просто визуально.

Поток сушильного газа и поток транспортирующего газа обычно регулируют так, что они оба оказываются по существу ламинарными до того места, где частицы покрываются покрывающим составом.

В конкретных подходящих вариантах выполнения поток транспортирующего газа с диспергированными в нем частицами носителя проводится по существу кольцеобразно в поперечном сечении вокруг средства распыления, как изображено на фигурах и более подробно описывается ниже. В частности, поток транспортирующего газа с диспергированными в нем частицами носителя проводится по, в сущности, кольцевому поперечному сечению вокруг средства распыления, причем средство распыления размещено по существу в центре круга.

Хотя соответствующий изобретению способ можно выполнять таким образом, чтобы частицы были по существу сухими, пока они переносятся воздухом в распылительно-сушильной камере и в этом случае их можно удалять из камеры с помощью, например, отсасывания и переносить в циклонный сепаратор, важный вариант выполнения представляет собой способ, при котором только частичное отверждение по существу сплошного слоя покрытия осуществляется в распылительно-сушильной или распылительно-охлаждающей камере, так что частицы с частично отвердевшим покрытием будут умеренно липкими, поэтому стремятся образовать рыхлые агломераты при соприкосновении друг с другом, и умеренно липкие частицы собираются на основании воздухопроницаемого материала в виде рыхлых агломератов и далее сушатся на основании по существу до полного высыхания слоя покрытия на агломерированных частицах. Такое основание из воздухопроницаемого материала может быть движущимся основанием из фильтровальной ткани типа имеющейся в установке "Фильтермат", описываемой ниже.

Следует понимать, что рассматриваемая здесь распылительная сушка может быть как сушкой с помощью выпаривания, так и сушкой с помощью отвердевания расплавленного состава покрытия посредством охлаждения. Таким образом, сушильный газ является либо газом, имеющим температуру выше температуры транспортирующего газа, тогда сушка состава покрытия по существу осуществляется с помощью подведения к нему тепла, либо газом, который имеет температуру настолько ниже температуры транспортирующего газа, что происходит отверждение состава покрытия охлаждением.

Как подробнее будет описано ниже, важная особенность настоящего изобретения состоит в том, что его можно эффективно использовать для покрытия частиц носителя, сделанных из материала, растворимого или разбухающего в воде.

Настоящее изобретение было создано тщательным исследованием процесса покрытия, осуществляемого на макетной системе, состоящей из ярко-красного покрывающего вещества и почти белого порошка. Таким способом можно проследить за качеством покрытия конечной продукции непосредственно посредством микроскопа.

Исследования были сосредоточены на покрытии, связанном с распылительной сушкой. Подлежащий покрытию белый порошок состоял из пектиновых волокон, которые разбухают настолько быстро от контакта с водой, что их диспергирование в веществе покрытия было невозможно. Вещество покрытия состояло из окрашенного в красный цвет раствора белка, капельки которого, как известно, обеспечивают чрезвычайно быстрое высушивание оболочки.

Исследования показали, что даже при небольшом количестве покрывающего состава по отношению к порошку можно добиться полного покрытия, то есть визуально нельзя было обнаружить белых частиц в красном конечном продукте, приготовленном в соответствии с изобретением.

Полагают, что состав покрытия из-за его высокой скорости на расстоянии от распылительного средства вытеснит большую часть молекул воздуха в кольцевой области вокруг этого средства. Поэтому, когда соответствующие настоящему изобретению меры не соблюдаются, создается вакуум, который отсасывает сушильный воздух. Из-за столкновений между капельками покрытия и молекулами сушильного воздуха происходит постепенное замедление капелек покрытия при одновременном заполнении вакуума. Обмен энергией между горячим высушивающим воздухом и капельками на этой стадии очень интенсивный, который приводит почти к взрывному выделению молекул воды с поверхности капелек. Благодаря этому способность капелек быстро растягиваться по поверхности частицы снижаются, что особенно заметно при действиях, когда все частицы необходимо покрывать тонким слоем покрывающего вещества.

Соответствующий настоящему изобретению способ решает эту проблему. Полагают, что диспергированный в воздухе порошок вводится в наиболее глубокую часть вышеупомянутой зоны вакуума, так что столкновения между частицами и капельками осуществляются в кольцеобразной области настолько близко вокруг распылительного устройства, что высушивающий воздух туда не проникает или проникает лишь на небольшое протяжение. Поэтому в сам процесс распыления вовлекается диспергирование, при котором покрывающее вещество вытекает из распылительного устройства в виде пленки, которая благодаря столкновениям с газом типа воздуха, молекулами и частицами дисперсии разделяется на мелкие капельки.

Газом типа воздуха, используемым для распыления порошка, следует управлять в отношении как количества, так и температуры. Количество должно быть настолько маленьким, чтобы не заполнялась вышеупомянутая зона вакуума. Если это произойдет, то сразу же в конечном продукте появятся белые частицы. Температура должна быть настолько низкой, чтобы не было заметного ухудшения свойств капелек в отношении покрывания.

Такое управление подачей дисперсии порошка в воздухе, чтобы она не была слишком высокой, способной заполнять зону вакуума, легко осуществлять в макетных системах, но на практике, как правило, не бывает такой разницы в цвете между порошком и веществом покрытия, чтобы ее можно было использовать для оптимизации процесса покрытия.

Однако в соответствующем изобретению способе введение дисперсии происходит таким образом, что частицы и капельки образуют вышеупомянутый характеристический спектр обтекания, пока в кольцеобразной области столкновений имеет вакуум. Часть спектра обтекания, занимаемая частицами, принимает форму в виде очерченного цилиндра, тогда как путь, занимаемый капельками, принимает форму, подобную конусу в случае распыления из сопла и подобную диску в случае центробежного распыления. Переход между цилиндром и конусом (диском) также резко очерчен. Если подача дисперсии осуществляется слишком интенсивно, эта зона перехода начинает становиться неясной и расплывчатой, и в макетной системе можно будет обнаружить белые частицы в остальном красном продукте в качестве свидетельства неполного покрытия.

При операциях покрытия, когда вещество покрытия переводится из жидкого состояния в твердое посредством охлаждения разбрызгиванием, такие же принципы применимы в отношении управления соотношением порошка и воздуха и соотношением между дисперсией порошка и веществом покрытия, которые применяются при высушивании распылением. С другой стороны, температура воздуха, используемого для дисперсии порошка, в данном случае должна быть такой высокой, чтобы вещество покрытия не начало затвердевать в области столкновения.

Конечно, полное покрытие требует, чтобы имелось достаточное количество вещества покрытия, способного покрыть всю поверхность частиц. Если это не происходит, небольшой недостаток вещества покрытия дает в результате смесь покрытых и агломерированных частиц, тогда как при большом недостатке вещества покрытия получается исключительно агломерированный продукт.

Таким образом, соответствующий изобретению способ должен быть также эффективным способом производства агломерированной продукции, состоящей частично из порошкообразных и частично из жидких исходных материалов.

Оказалось, что конкретное использование изобретения весьма выгодно в связи с продукцией, которую нельзя сушить распылением обычным образом, потому что, когда она находится в теплом высушенном состоянии, она имеет аморфную пластическую форму, прилипая ко всем поверхностям в сушильной установке. Пластичную форму можно создавать такой температурой продукции в конце процесса сушки, которая просто является температурой выше точки плавления продукции, или посредством чрезвычайно медленной обработки кристаллизацией по сравнению с временем, в течение которого капельки находятся в свободном взвешенном состоянии в колонне распыления. Такую продукцию обычно необходимо сушить посредством замораживания или вакуума, поскольку температуру продукции в этом случае можно держать очень низкой, а время сушки очень длительным.

Используя порошок с замораживающей или вакуумной сушкой в начале сушки распылением и покрытия его продуктом, во многих случаях можно снизить слипание до приемлемого уровня. Часть получаемой продукции направляется обратно в обработку и используется в соответствии с изобретением в качестве продукта, подлежащего покрытию.

При очень трудных производствах может возникнуть необходимость повторно обрабатывать очень большую часть производимого порошка, например 80% Таким образом получается, что порошок выходит из кольцеобразной зоны столкновения в виде твердых частиц, которые покрыты тонким слоем жидкого продукта и которые поэтому легче, чем соответствующие капельки превратить в неслипающиеся частицы.

Следовательно, очень важным вариантом выполнения является вариант, по которому состав части носителя такой же или по существу такой же, как состав покрывающего вещества, и при котором исходные частицы носителя являются частицами, полученными другими способами, отличающимися от сушки распылением, например сушкой, замораживанием или вакуумной сушкой, либо кристаллизацией. В этом варианте выполнения часть получаемой в результате покрытия продукции направляется обратно в обработку и используется в качестве подлежащих покрытию частиц носителя. Процентное количество направляемых обратно покрытых готовых частиц может составлять, например, по крайней мере 50% например около 80% или оно может достигать даже 200-300% для некоторых производств, например при сушке сахарных растворов, которые трудно кристаллизуются при обычных процессах, типа растворов глюкозы или фруктозы. Посредством соответствующего настоящему изобретению способа можно добиться полного высушивания сахара, при котором получается лишь немного или вовсе не получается остаточной патоки.

Подачу ровного потока частиц в зону столкновений можно осуществлять различными путями в зависимости от того, осуществляется ли покрытие на распылительной установке, имеющей распыляющее колесо или имеющей сопла.

Подачу легче всего решить на распылительных установках с помощью распыляющих колес, поскольку предпочтительный вариант осуществления средства подачи состоит из кожуха вокруг конического или цилиндрического распылителя, помещенного на подходящем от него расстоянии, так что поток частиц, диспергированных в воздухе, может проходить в получающемся промежутке. В предпочтительном варианте осуществления частицы вдувают по касательной у вершины промежутка, и отсюда частицы движутся вниз по спиральным траекториям до кольцевого выходного отверстия, непосредственно находящегося над кольцеобразной зоной столкновений.

В предпочтительном варианте осуществления тангенциальный ввод располагают таким образом, что поток частиц на выходе вращается в противоположном направлении относительно распыляющего колеса. В этом предпочтительном варианте осуществления получаются частично совершенно однородная подача во всю кольцеобразную зону столкновений и частично максимальная относительная скорость между частицами и капельками в момент столкновения.

Как упоминалось выше, преимущество настоящего изобретения состоит в том, что выпаривание материала покрытия с помощью горячего воздуха предотвращено до столкновения между подлежащим покрытию продуктом и материалом покрытия.

По сравнению с вышеупомянутым прототипом заявляемый здесь способ изготовления продукции покрытых частиц включает в себя ряд существенных преимуществ. Эти преимущества состоят в следующем:

можно использовать имеющиеся в промышленности распылительные установки;

настоящее изобретение включает в себя непрерывный процесс, который по сравнению с традиционными способами покрытия дает низкие производственные расходы;

соответствующий настоящему изобретению способ имеет преимущество, заключающееся в том, что, с одной стороны, поток транспортирующего газа с частицами диспергированного в нем материала носителя и, с другой стороны, поток сушильного газа направлены по существу параллельно друг другу и регулируются так, что они образуют по существу отчетливую границу раздела по существу постоянной формы в области выше по потоку и рядом с ней, а также преобладают в области, где имеют место столкновения между жидкими капельками и частицами; по сравнению с известным уровнем техники, например [5] настоящее изобретение простым и эффективным образом обеспечивает разделение между составом покрытия и капельками состава покрытия посредством регулирования воздушных потоков, которое представляет эффективное и гибкое регулирование, обеспечивающее значительно более эффективный и управляющий процесс и общую универсальность в отношении использования обычных распылительно-сушильных установок;

настоящее изобретение позволяет покрывать частицы, которые растворимы в воде и имеют неправильные формы.

Особый вариант выполнения способа по изобретению можно охарактеризовать как способ покрытия частиц порошка на распылительно-сушильной или распылительно-охлаждающей установке жидким веществом покрытия, причем упомянутый способ включает

равномерное диспергирование частиц в воздушном потоке с управляемым соотношением между порошком и воздухом;

приведение дисперсии порошка и воздуха в соприкосновение с веществом покрытия в самой глубокой части кольцеобразной вакуумной зоны, образуемой посредством движения капелек покрывающего вещества от средства распыления и к зоне, которая предохраняется от проникновения в нее сушильного или охлаждающего воздуха;

управление количеством дисперсии порошка в воздухе, подаваемой в единицу времени таким образом, что в любой момент оно меньше количества, требуемого для заполнения кольцеобразной вакуумной области;

управление соотношением между количеством дисперсии порошка в воздухе и вещества покрытия, вводимого на базе визуальной или инструментальной регистрации или характеристического спектра обтекания, образованного частицами порошка непосредственно перед и после столкновения с капельками вещества покрытия, и

управление температурой диспергирующего воздушного потока независимо от сушильного или охлаждающего воздуха, чтобы задерживать начальный перевод жидкого вещества покрытия в твердую форму только после столкновения с частицами порошка.

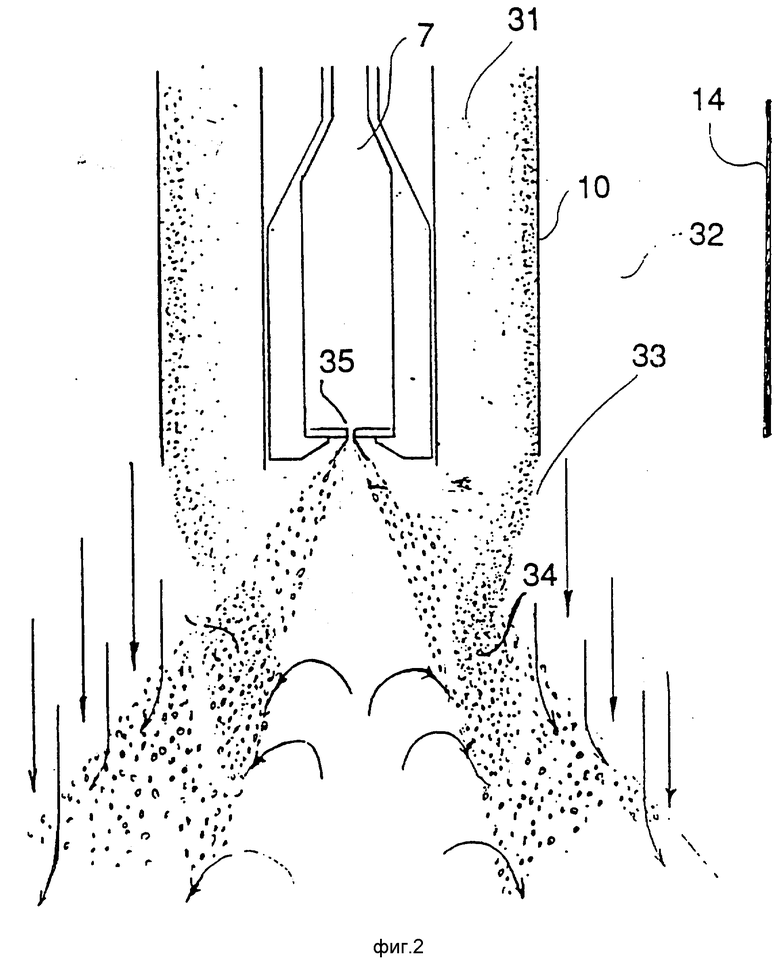

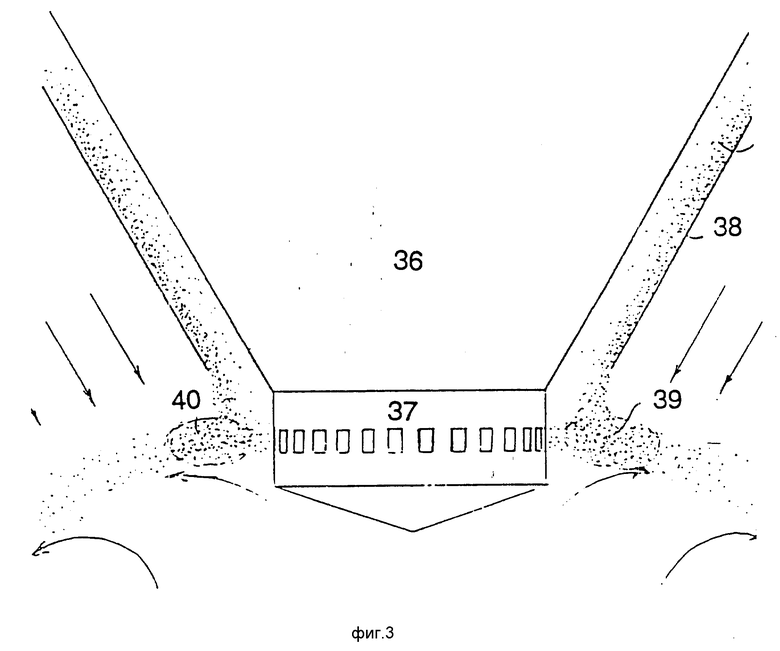

На фиг. 1 изображена обычная распылительная (распылительно-сушильная или распылительно-охлаждающая) установка; на фиг. 2 показана работа сопловой распылительной установки; на фиг. 3 работа установки с распыляющим колесом; на фиг. 4 использование центробежного вентилятора.

Фиг. 1 схематически показывает установку, которую можно рассматривать в качестве обычной распылительно-сушильной или распылительно-охлаждающей установки. Этот тип распылительно-сушильной или распылительно-охлаждающей установки предпочтительно можно использовать при выполнении соответствующего изобретению способа. Распылительно-сушильная или распылительно-охлаждающая установка включает распылительно-сушильную или распылительно-охлаждающую камеру 9, в которой материал носителя покрывается покрывающим составом. Показанная на фиг. 1 распылительно-сушильная или распылительно-охлаждающая установка снабжена соплом, предназначенным для диспергирования состава покрытия в жидкой форме, однако можно также использовать распылительно-сушильную или распылительно-охлаждающую установку, имеющую распыляющее колесо, предназначенное для диспергирования состава покрытия в жидкой форме. Показанная на фиг. 1 распылительно-сушильная или распылительно-охлаждающая установка может быть обеспечена рядом сопл, например от 1 до 20, но для упрощения описания распылительно-сушильная или распылительно-охлаждающая установка на фиг. 1 показана только с одним соплом.

Состав покрытия в жидкой форме вводится в распылительно-сушильную или распылительно-охлаждающую камеру 9 через распыляющее сопло высокого давления 7 (расположенное в верхней части, предпочтительно на высоте 6-8 м, более предпочтительно на высоте 7 м, над основанием камеры 9), распыляя жидкий состав покрытия на капельки. В распыляющее сопло высокого давления 7 подается жидкий состав покрытия под давлением по подводящей трубе 5. Давление создается питательным насосом высокого давления 4, запитываемым нагнетательным насосом 1 и связанным с хранилищем 3, содержащим жидкий состав покрытия. Камера 9 имеет форму полой усеченной пирамиды с отверстием 2 в основании, и это отверстие 2 предпочтительно имеет размер 2 x 2 м, и верхнее почти круглое отверстие 8, предпочтительно имеющее внутренний диаметр порядка 1,2 м. Питательный насос высокого давления 4 (типа насоса Ранни) обеспечивает давление в диапазоне 150-250 атм, предпочтительно порядка 200 атм. Нагнетательный насос 1 предпочтительно создает давление в диапазоне 2-3 атм. Подводящая труба 5 является трубой высокого давления предпочтительно с внутренним диаметром порядка 8 мм. Длина вертикального пролета подводящей трубы 5 над камерой 9 предпочтительно составляет 1,3 м.

Частицы материала носителя, на которые наносятся капельки жидкого состава покрытия, подаются с потоком транспортирующего газа, предпочтительно воздуха, в камеру 9 из впускного канала 19, сообщающегося с трубой 10, переносящей частицы. Частицы материала носителя диспергируются из трубы 13, предпочтительно имеющей внутренний диаметр порядка 12 см, в трубу 10 переноса частиц и переносятся потоком транспортирующего газа к вводу 19. Поток транспортирующего газа отводится вентилятором 12 из атмосферы через входной воздушный фильтр 11.

После покрытия частиц в камере 9 переносимые воздухом покрытые частицы входят в соприкосновение с сушильным или охлаждающим газом, предпочтительно воздухом, для отверждения покрытия, по крайней мере, частичного. Сушильный или охлаждающий воздух поступает через сетку 6 из подводящей трубы 14, сообщающейся с вентилятором 15, берущим воздух из атмосферы через входной воздушный фильтр 16. Сетка создает незначительное снижение давления сушильного или охлаждающего воздуха и обеспечивает более ламинарный поток сушильного или охлаждающего воздуха в камере 9. В зависимости от действительного процесса, который должна выполнять распылительная установка, подводящую трубку 14 можно обеспечить средством нагрева воздуха типа газовой горелки на системе Мэксон или средством охлаждения воздуха 17 соответственно.

Направление и скорость потока переносящего газа приспособлены с помощью регулятора 18, предпочтительно ползуна, регулирующего поток через вентилятор 12. Это приспособление по существу предотвращает контакт между, с одной стороны, сушильным газом и, с другой стороны, капельками, так что жидкий состав покрытия до какого-то существенного его высыхания образует по существу сплошной жидкий слой покрытия на частицах.

В качестве альтернативы или дополнительно подачу сушильного или охлаждающего газа можно регулировать с помощью регуляторов, не показанных на фигурах.

Частицы, по крайней мере, с частично отвердевшим покрытием в камере 9 будут умеренно липкими, так что они стремятся образовать неплотные агломераты 20 при соприкосновении друг с другом. Агломераты 20 будут перемещаться через отверстие 2 и собираться на движущейся фильтровальной ленте 21 из воздухопроницаемого материала в форме неплотных агломератов. Скорость движения ленты фильтермат 21 предпочтительно регулируемая. Агломераты 20 перемещаются с помощью ленты 21 по крайней мере в одну сушильную камеру 22, осуществляющую дальнейшую вторичную сушку агломератов 20, и предпочтительно в охлаждающую камеру 23 для охлаждения агломератов 20 до того, как они покинут движущуюся фильтровальную ленту 21. Обработанные агломераты 20 перемещаются к точке 25, где лента поворачивается, и здесь агломераты падают в бункер 26 для необязательной дальнейшей обработки. Лента предпочтительно может иметь длину 8-14 м и предпочтительно ширину 1,5-2 м, более предпочтительно порядка 1,8 м.

Под движущейся фильтровальной лентой 21 в местоположениях под камерой 9, камерой 22 и камерой 23 соответственно обеспечены средства вытяжки 24 типа регулируемых вытяжных вентиляторов. Средства вытяжки 24 вытягивают сушильный или охлаждающий воздух из камеры 9 сквозь "коврик" продукта и воздухонепроницаемый материал. Воздухонепроницаемый материал представляет полиэфир или полипропилен и предпочтительно имеет такую структуру, в которой имеются небольшие петли во внешнем переплетении и более крупные петли во внутреннем переплетении, чтобы предотвращать образование складок материала в структуре.

Распыляющее сопло высокого давления 7, используемое в распылительной установке, предпочтительно представляет сопло вихревой камеры из системы Делаван, обеспечивающее туман, имеющий полую коническую форму.

Движущаяся фильтровальная лента 21, сушильная камера 22, охлаждающая камера 23, средство вытяжки 24 и вентиляторы 12 и 15 предпочтительно могут быть частями установки фильтермат NIRO F500 или F5000.

На фиг. 2 показано выполнение покрытия в связи с распылительной сопловой установкой. Сопло 7 с перфорированным диском 35 распыляет вещество покрытия так, что капельки вылетают из диска 35 по траекториям, описывающим полый конус. Труба с двойными стенками определяет промежуток 31, проводящий поток частиц в кольцеобразную область столкновения 34.

Однако в случае нескольких сопл это означает, что регулируемый поток частиц, поступающий в распылительную установку, должен делиться на ряд одинаковых частичных потоков для каждого соответственного сопла. В предпочтительном варианте осуществления это сделано посредством подачи регулируемого общего потока частиц в центр центробежного вентилятора, который имеет столько же выходов, сколько имеется сопл. Посредством обеспечения выходов полностью идентичной формы гарантируется такое положение, что частичные потоки частиц к отдельным соплам будут совершенно одинаковыми.

На фиг. 2 показана зона вокруг распыляющего сопла высокого давления 7, работающего в распылительной установке, описанной в соответствии с фиг. 1. В этой зоне, с одной стороны, поток переносящего газа 31 с диспергированными в нем частицами материала носителя (подводимого по переносящей частицы трубе 10) и, с другой стороны, поток сушильного или охлаждающего газа 32 (подаваемый по подводящей трубе 14) направлены по существу параллельно друг другу и регулируются так, что они образуют по существу отчетливую границу раздела по существу постоянной формы в области 33 выше по потоку и рядом с областью 34, в которой имеет место столкновение между распределенными жидкими капельками и частицами. Капельки распыляются из распыляющего сопла высокого давления 7, имеющего диск 35 с центральным отверстием, через которое капельки рассеиваются в виде тумана, имеющего конфигурацию полого конуса.

На фиг. 3 показано выполнение покрытия в связи с распылительной установкой, имеющей конический корпус распылителя 36 и распыляющее колесо 37. На некотором расстоянии от распыляющего колеса размещен кожух 38, что обеспечивает подходящую скорость воздуха и частиц в промежутке между корпусом распылителя и кожухом. Ссылочными позициями 39 и 40 обозначена кольцевая область контакта частиц с покрытием.

На установках с сопловым распылением, обычно имеющих несколько сопл, средство подачи к каждому отдельному соплу состоит в предпочтительном варианте осуществления из трубы с двойной стенкой, где сопло и его питающая труба размещены в центре и где частицы вдуваются по касательной в промежуток между стенками на конце, противоположном соплу.

На фиг. 4 показан центробежный вентилятор с 6 выходами для разделения потока порошка на 6 частичных потоков. Ссылочной позицией 43 обозначен корпус вентилятора, а ссылочной позицией 42 обозначен один из шести идентичных выходов, расположенных симметричным относительно вращения способом. Ссылочной позицией 45 обозначено колесо вентилятора, ссылочной позицией 46 обозначен центральный вход для потока порошка, а ссылочной позицией 47 обозначен вход для транспортирующего воздуха.

На фигурах 1 нагнетательный насос, 2 отверстие, 3 хранилище, 4 - питательный насос высокого давления, 5 подводящая труба, 6 сетка, 7 - распыляющее сопло высокого давления, 8 отверстие, 9 - распылительно-сушильная или распылительно-охлаждающая камера, 10 -переносящая частицы труба, 11 входной воздушный фильтр, 12 вентилятор, 13 труба, 14 подводящая труба, 15 вентилятор, 16 входной воздушный фильтр, 17 - средство подогрева воздуха или средство охлаждения воздуха, 18 регулятор, 19 ввод, 20 агломерат, 21 -движущаяся фильтровальная лента, 22 сушильная камера, 23 охлаждающая камера, 24 средство вытяжки, 25 точка поворота, 26 бункер, 31 транспортирующий газ, 32 сушильный или охлаждающий газ, 33 область, 34 область, 35 отверстие, 36 корпус распылителя, 37 распыляющее колесо, 38 -кожух, 39, 40 кольцеобразная область контакта, 42 выход для потока порошка, 43 корпус вентилятора, 45 колесо вентилятора, 46 вход для потока порошка, 47 вход для транспортирующего воздуха.

Пример. Приготовление покрытой жиром и белком пектиновой продукции, используемой в качестве питательной добавки для отнимаемых от свиноматки поросят.

Этот пример иллюстрирует использование соответствующего изобретению способа для приготовления пектиновых частиц, покрытых содержащей жир и белок эмульсией.

Пектин разбухает в воде, давая в результате водную фазу высокой вязкости, и поэтому его нельзя покрывать посредством обычного погружения в эмульсию рассматриваемого здесь типа.

В качестве состава покрытия была приготовлена эмульсия, имеющая следующий состав:

Концентрат сыворотки, 33% по весу сухого вещества 100 кг

Концентрат крови, 33% по весу сухого вещества 100 кг

Топленое свиное сало 27 кг

Рыбий жир 7 кг

Общий вес 234 кг

Концентрат крови получили путем увеличения содержания сухого вещества свиной цельной крови с 16-17% по весу до 33% по весу содержимого сухого вещества в вакуумном испарителе.

Концентрат сыворотки, концентрат крови, топленое свиное сало и рыбий жир смешали при температуре от 40oC до 42oC для получения эмульсии, которая была гомогенизирована в два этапа при давлении 120 бар на первом этапе и 30 бар на втором этапе с целью уменьшения размера шариков жира в эмульсии до диаметра менее 2 мкм.

Полученную эмульсию подавали в сопло пульверизационно-сушильного оборудования показанного на фиг. 1 типа (Фильтермат F500 из системы Дэмроу с исполнительной способностью 500 фунтов в час, пульверизационное сопло типа Делаван, работающее при давлении 150 бар и дающее разбрызгивание в виде открытого полого корпуса).

Пектиновый порошок был приготовлен из ингредиентов, приведенных в таблице.

Частицы порошка пектина имеют средний размер 50 мкм (в диапазоне от 10 до 100 мкм).

25 кг вышеупомянутого пектинового порошка добавили в устройство Фильтермат F500 в виде дисперсии в воздухе, где он был покрыт полученной эмульсией в распылительно-сушильной установке Фильтермат F500.

Установка Фильтермат F500 состоит из следующих элементов:

распылительно-сушильной бани с квадратным основанием 2 х 2 м, где расстояние от распыляющего сопла до транспортерной ленты равно 7 м;

трубы подвода частиц материала носителя, имеющей диаметр 12 см и длину 1,3 м, труба подвода в центре была снабжена внутренней трубой, имеющей внутренний диаметр 8 мм, причем внутренняя труба оканчивалась в сопле;

ленты фильтермат шириной 1,8 м и общей длиной 11 м, причем часть ленты, собирающая покрытый порошок, имела длину 5 м, лента фильтермат представляет собой воздухопроницаемую фильтровальную ткань, изготовленную из сплетенного 2-слойного полимерного материала и сплетена таким образом, что воздухопроницаемые поры верхнего слоя имеют меньший диаметр, чем поры нижнего слоя;

камеры удержания над лентой фильтермата непосредственно за распылительной башней;

второй сушильной камеры, расположенной непосредственно после камеры удержания, и охлаждающей камеры на выходном конце ленты.

Сушильный воздух в распылительной башне имеет входную температуру 250oC и выходную температуру 75oC. При выгрузке из распылительной башни покрытые частицы дополнительно высушивались в камере удержания и в сушильной камере фильтрующего основания с помощью воздуха, имеющего входную температуру 75oC и выходную температуру 60oC. Высушенные и покрытые частицы после этого охлаждались при температуре окружающей среды.

Была получена покрытая, агломерированная, содержащая пектин продукция, имеющая размер частиц 50 мкм и содержащая 20% по весу пектинового порошка.

Далее приведены некоторые примеры определенных параметров способа.

Жидкий материал покрытия диспергируется в воздушный поток под давлением в диапазоне от 0 до 400 бар, предпочтительно в диапазоне от 10 до 200 бар и более предпочтительно в диапазоне от 25 до 150 бар.

Весовое соотношение между воздухом и частицами материала покрытия может находиться в диапазоне от 1:99 до 99:1, предпочтительно в диапазоне от 5:95 до 95: 5, предпочтительно в диапазоне от 20:80 до 80:20, более предпочтительно в диапазоне от 30:70 до 70:30 и наиболее предпочтительно в диапазоне от 40:60 до 60:40, например 50:50.

Весовое соотношение между количеством диспергируемых частиц материала носителя и состава покрытия может быть в диапазоне от 1:99 до 50:50, предпочтительно в диапазоне от 5:95 до 40:60, предпочтительнее в диапазоне от 20: 90 до 30:70, более предпочтительно в диапазоне от 15:85 до 25:75, например 20:80.

Частицы носителя по существу растворимы и способны разбухать в воде и имеют неправильные формы со средним диаметром в диапазоне от 0,1 до 100 мкм, предпочтительно в диапазоне от 1 до 80 мкм, предпочтительнее в диапазоне от 10 до 60 мкм и более предпочтительно в диапазоне от 25 до 50 мкм.

Частицы носителя по существу можно выбирать из группы, состоящей из овощей, хлебных злаков, семян, фруктов, специй, пищевых добавок, бактериальных культур, металлов, полимерных волокон, щелочных веществ, кислотных веществ и их смесей, или из группы, состоящей из протеинов, углеводов, жиров, витаминов, минеральных веществ и их смесей.

Состав покрытия можно гомогенизировать в два этапа до распылительно-сушильного или распылительно-охлаждающего процесса с помощью гомогенизатора под давлением, которое на первом этапе поддерживают в диапазоне от 50 до 200 бар, предпочтительно в диапазоне от 75 до 150 бар, более предпочтительно в диапазоне от 100 до 125 бар, например 120 бар, и давлением на втором этапе в диапазоне от 10 до 75 бар, предпочтительно в диапазоне от 20 до 60 бар и более предпочтительно в диапазоне от 30 до 50 бар, например 40 бар.

Состав покрытия распыляется из сопла под давлением в диапазоне от 250 до 50 бар, предпочтительно в диапазоне от 200 до 100 бар и более предпочтительно в диапазоне от 125 до 160 бар, например 150 бар.

В связи с этим распылительно-сушильный процесс осуществляют с использованием сушильного воздуха в распылительно-сушильной камере с входной температурой в диапазоне от 400oC до 100oC, предпочтительно в диапазоне от 350oC до 150oC, более предпочтительно в диапазоне от 300oC до 200oC. Выходная температура воздуха из распылительно-сушильной камеры находится в диапазоне от 150oC до 25oC, предпочтительно в диапазоне от 125oC до 50oC, предпочтительнее в диапазоне от 110oC идо 60oC и более предпочтительно в диапазоне от 100oC до 75oC.

При осуществлении распылительно-охлаждающего покрытия температура должна быть ниже точки затвердевания материала покрытия и воздух, используемый для охлаждения, может по существу иметь температуру в диапазоне от минус 25oC до плюс 25oC, предпочтительно в диапазоне от 0oC до 20oC, более предпочтительно в диапазоне от 10oC до 15oC. Можно использовать температуру окружающей среды.

Покрытые частицы порошка могут дополнительно высушиваться на конвейерной ленте предпочтительно типа ленты фильтермат, используя воздух с входной температурой в диапазоне от 90oC до 40oC, предпочтительно в диапазоне от 85oC до 50oC и более предпочтительно в диапазоне от 75oC до 60oC, и выходной температурой, находящейся в диапазоне от 75oC до 30oC, предпочтительно в диапазоне от 65oC до 40oC и более предпочтительно в диапазоне от 60oC до 50oC.

Высушенный покрытый порошок, в конечном итоге, можно охлаждать при температуре в диапазоне от 5oC до 25oC, предпочтительно в диапазоне от 10oC до 20oC. Чаще всего используется температура окружающей среды.

Изобретение касается способа изготовления текучего порошка, содержащего частицы материала носителя с покрытием, которые используют в различных областях. Сущность изобретения: для покрытия частиц используют распылительно-сушильную или распылительно-охлаждающую установку со средством распыления типа распылительного сопла высокого давления и распылительного колеса. Способ предусматривает создание потока капелек жидкого покрытия, подачу транспортирующего газа с частицами, подлежащими покрытию, и подачу сушильного газа в сушильную камеру. По способу согласно изобретению контакт покрытия с частицами осуществляют таким образом, чтобы предотвращать преждевременный контакт сушильного газа с покрытием. 17 з.п. ф-лы, 1 табл., 4 ил.

15. Способ по п.14, отличающийся тем, что количество полученных покрытых частиц, направляемых на рециркуляцию, составляет около 80%

16. Способ по любому из пп.1 10, отличающийся тем, что в качестве частиц носителя используют частицы пектина.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 3615723, кл | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 394046, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| DK, заявка, 160809, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| EP, заявка, 0344375, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| EP, заявка, 0423701, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-01-20—Публикация

1992-12-17—Подача