Изобретение относится к механическому оборудованию для измельчения и классификации твердых материалов и может быть использовано в горнодобывающей, химической, металлургической и других отраслях промышленности, в производстве строительных материалов и в экологии при переработке твердых отходов.

Известен измельчитель, содержащий перфорированный корпус с несколькими рядами подъемных полок, между которыми смонтированы острые шипы, загрузочный и разгрузочный патрубки, при этом шипы и полки расположены по чередующимся винтовым линиям [1].

К причинам, препятствующим достижению заданного технического результата, относится низкая производительность из-за заклинивания кусками измельчаемого материала отверстий в корпусе, сложностью и длительностью их очистки.

Известна мельница, включающая помольную камеру, размещенную внутри статора магнитного многофазного поля, загрузочную и разгрузочную горловину и установленную в помольной камере коническую пружину с расширением от загрузочной к разгрузочной горловине, выполненную с постоянным зазором между витками и установленную с возможностью вращения осесимметрично с помольной камерой.

К причинам, препятствующим достижению заданного технического результата, относится низкая производительность из-за заклинивания кусками измельчаемого материала постоянного зазора между витками пружины, сложность и длительность их очистки.

Наиболее близким устройством к заявляемому объекту является устройство для измельчения материалов, содержащее корпус с загрузочным и разгрузочным приспособлениями, заполненную мелющими телами помольную камеру, выполненную в виде винтовой спирали из упругого материала и соединенную с приводом, механизм осевого перемещения помольной камеры [2].

К причинам, препятствующим достижению заданного технического результата, относится сложность конструкции и невысокая производительность из-за меняющегося зазора между витками в процессе измельчения и образование неизмельченной фракции, которую необходимо подавать вновь на измельчение.

Кроме того, мелющие тела измельчают частицы только путем истирания, так как эффект раскалывания при ударе не используется.

Задачей предлагаемого изобретения является повышение производительности устройства для измельчения материалов с его одновременной сушкой или переохлаждением и классификацией.

Техническим результатом, достигаемым использованием предлагаемой конструкции, является интенсификация процессов тепловой сушки или переохлаждения, которые приводят к увеличению скорости измельчения и классификации при ударе мелких тел о частицы и истирании последних.

Указанный технический результат достигается в устройстве для измельчения материалов, содержащем корпус с загрузочным и разгрузочным приспособлениями, заполненную мелющими телами помольную камеру, выполненную в виде винтовой спирали из упругого материала и соединенную с приводом, механизм осевого перемещения помольной камеры, который содержит винтовую пару и калибровочные шайбы для установки зазора между витками спирали помольной камеры, соответствующего необходимому размеру получаемых частиц, причем винтовая спираль выполнена из изогнутой трубы для подачи энергоносителя.

Механизм осевого перемещения помольной камеры в виде винтовой пары с калибровочными шайбами позволяет точно устанавливать необходимый межвитковый зазор винтовой спирали из упругого материала, определяющий размер кусков материала после измельчения, быстро переналаживать устройство с одного межвиткового зазора на другой, легко и быстро удалять заклинившиеся в межвитковом зазоре куски материала. Выполнение винтовой спирали из изогнутой трубы позволяет в случае измельчения влажных материалов подавать в нее пар или горячий теплоноситель и проводить одновременно с измельчением и классификацией сушку влажных материалов, а в случае измельчения полимеров или резин подавать в трубу жидкий хладагент (диоксид углерода или азот), приводящий к легкому охрупчиванию этих измельчаемых материалов за счет ударов мелющих тел о частицы, и их раскалывания и истирания.

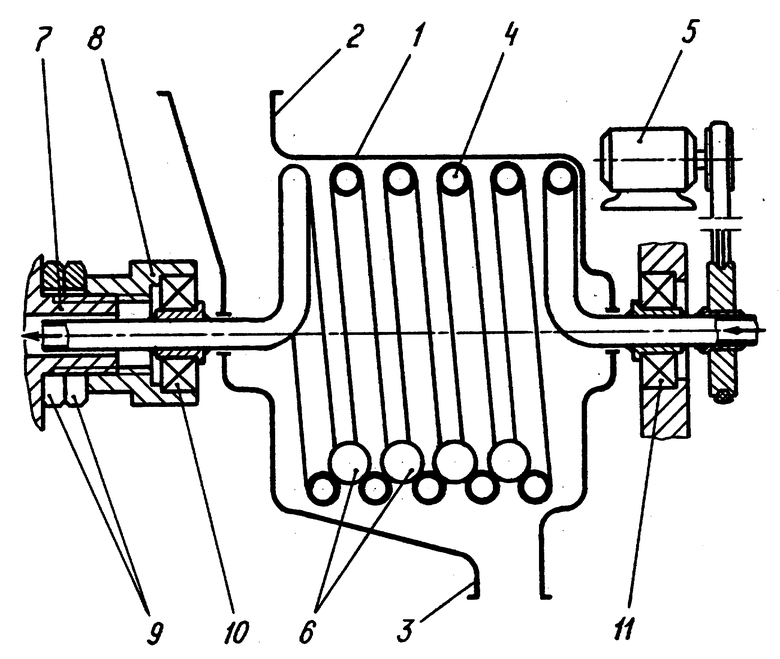

На чертеже показан общий вид устройства для измельчения материалов.

Устройство состоит из корпуса 1 с загрузочным 2 и разгрузочным 3 приспособлениями, помольной камеры 4, выполненной в виде винтовой спирали из упругого материала и соединенной с приводом 5. Помольная камера 4 заполнена мелющими телами 6. С внешней стороны корпуса 1 установлен механизм осевого перемещения помольной камеры 4, включающий в себя винтовую пару: винт 7 и гайку 8, а также разрезные калибровочные шайбы 9 для установки зазора между витками спирали помольной камеры, соответствующего получению частиц необходимого размера. Помольная камера 4 закреплена с возможностью вращения в радиально-упорных подшипниках 10 и 11 и может быть изготовлена из изогнутой трубы.

Устройство работает следующим образом. Вращением гайки 8 на винте 7 сжимают витки винтовой спирали с установкой межвиткового зазора, соответствующего размеру частиц после измельчения. Положение гайки 8 на винте 7 фиксируют калибровочными шайбами 9. Включают привод 5, от которого вращение передается на помольную камеру 4. Исходный материал подают в загрузочное приспособление 2, который увлекается во вращение вместе с помольной камерой 4 и мелющими телами 6. Поднимаясь на некоторую высоту и падая вместе с мелющими телами 6, исходный материал измельчается при ударе и истирании и сепарируется между витками помольной камеры 4. Измельченный материал отводят из корпуса 1 через разгрузочное приспособление 3.

В случае подачи влажного материала по изогнутой трубе, из которой выполнены витки винтовой спирали помольной камеры 4, подают водяной пар или другой горячий теплоноситель, от которого нагревается поверхность витков, а от нее нагревается и сушится влажный материал.

В случае подачи на измельчение кусков полимеров или резины по трубе подают жидкий азот, жидкий диоксид углерода или другие хладагенты, под действием которых куски полимеров или резины переохлаждаются и легко охрупчиваются при ударе.

Для удаления кусков материала, заклинившихся между витками винтовой спирали помольной камеры 4, останавливают привод 5, вынимают калибровочные шайбы 9 и откручивают гайку 8. При этом витки винтовой спирали помольной камеры 4 разжимаются, зазор между витками увеличивается и застрявшие между витками куски материала легко удаляются.

Устройство для измельчения материалов несложно по конструкции и в эксплуатации, позволяет регулировать размер измельчаемых частиц на выходе, быстро удалять застрявшие между витками куски материала и при необходимости одновременно с измельчением и сепарацией вести сушку влажных материалов и замораживать полимеры или резину. Измельчение происходит с высокой производительностью за счет ударов мелющих тел по частицам, их раскалывания и истирания.

Источники информации

1. SU 730364 A, 30.04.80.

2. RU 2051490 C2, 27.12.95.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2006 |

|

RU2310511C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2005 |

|

RU2288780C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2005 |

|

RU2292242C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 1997 |

|

RU2123385C1 |

| УСТАНОВКА ДЛЯ ДИСПЕРГИРОВАНИЯ | 1992 |

|

RU2057590C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДОГО МАТЕРИАЛА | 1993 |

|

RU2045345C1 |

| ВИНТОВАЯ МЕЛЬНИЦА | 1991 |

|

RU2012411C1 |

| УСТРОЙСТВО ДЛЯ ДИСПЕРГИРОВАНИЯ | 1991 |

|

RU2028824C1 |

| ВЕРТИКАЛЬНАЯ ВИБРАЦИОННАЯ МЕЛЬНИЦА | 2006 |

|

RU2333798C1 |

| Устройство для измельчения материалов | 1988 |

|

SU1597214A1 |

Устройство для измельчения материалов содержит корпус с загрузочным и разгрузочным приспособлениями, заполненную мелющими телами помольную камеру, выполненную в виде винтовой спирали из упругого материала, при этом механизм осевого перемещения помольной камеры содержит винтовую пару и калибровочные шайбы для установки зазора между витками помольной камеры, соответствующего получению частиц необходимого размера, а винтовая спираль выполнена из изогнутой трубы. Изобретение позволяет увеличить скорость измельчения и классификации. 1 ил.

Устройство для измельчения материалов, содержащее корпус с загрузочным и разгрузочным приспособлениями, заполненную мелящими телами помольную камеру, выполненную в виде винтовой спирали из упругого материала и соединенную с приводом, механизм осевого перемещения помольной камеры, отличающийся тем, что механизм осевого перемещения содержит винтовую пару и калибровочные шайбы для установки зазора между витками спирали помольной камеры, соответствующего необходимому размеру получаемых частиц, причем винтовая спираль выполнена из изогнутой трубы для подачи энергоносителя.

| Устройство для измельчения материалов | 1988 |

|

SU1597214A1 |

| SU 1680313 A1, 30.09.91 | |||

| RU 94025817 A1, 27.12.95 | |||

| Устройство для измельчения | 1986 |

|

SU1574264A1 |

| GB 677507 A, 13.08.52 | |||

| DE 3910115 A1, 26.10.89 | |||

| US 4997137 A, 05.03.91 | |||

| Способ разборки рельсовых звеньев | 1977 |

|

SU658205A1 |

Авторы

Даты

1998-11-27—Публикация

1996-06-26—Подача