Изобретение относится к области разделения сыпучих материалов по крупности составляющих их частиц и может найти применение при очистке и классификации зерна и продуктов его переработки в сельском хозяйстве, пищевой, мукомольно-крупяной, комбикормовой и в других отраслях промышленности.

Наиболее близким по техническому решению устройством является классификатор сыпучих материалов, включающий загрузочное приспособление, корпус, расположенные в корпусе зигзагообразно друг под другом и под разными углами к горизонтали просеивающие поверхности с клиновидными отверстиями, расширяющимися в направлении движения продукта, дефлекторы, расположенные под наклонными просеивающими поверхностями, валики, шарнирно соединенные с корпусом и неподвижно с дефлекторами, механизм поворота дефлекторов и патрубки для вывода разделенных фракций (а.с. 1609516, Б.и. N 44, 1990).

Недостатком известного устройства является то, что при классификации сыпучих продуктов с большим содержанием мелкой, пылевидной фракции, отличающейся ярко выраженными адгезионными свойствами, а следовательно, и более высокими значениями угла естественного откоса и коэффициента трения, приходится, особенно на верхних просеивающих поверхностях, увеличивать шаг их установки по вертикали для создания условий свободного движения проходовых фракций по дефлекторам за счет установки их к горизонту под углом, равным или превышающим угол естественного откоса проходового компонента. Это обуславливает увеличение высоты классификатора, а следовательно, и его металлоемкости. Кроме того, при регулировании крупности готового продукта в широком диапазоне, когда граница разделения смеси соответствует ширине клиновидного канала на половине его длины и менее, значительная часть просеивающих поверхностей не участвует в процессе разделения. Это приводит к тому, что номинальные значения нагрузок, при которых обеспечивается требуемая полнота выделения проходовых компонентов, при различных настройках классификатора существенно отличаются друг от друга.

Технической задачей изобретения является снижение металлоемкости классификатора, повышение эффективности сепарирования и выравнивание значений номинальных нагрузок, при получении готовых продуктов различного, регулируемого гранулометрического состава.

Поставленная задача решается за счет того, что классификатор, включающий загрузочное приспособление, корпус, расположенные в корпусе зигзагообразно друг под другом и под разными углами к горизонтали просеивающие поверхности с клиновидными отверстиями, расширяющимися в направлении движения продукта, дефлекторы, расположенные под наклонными просеивающими поверхностями, валики, шарнирно соединенные с корпусом и неподвижно с дефлекторами, механизм поворота дефлекторов и патрубки для вывода разделенных фракций, дополнительно снабжен блоком из последовательно расположенных просеивающих поверхностей, установленным под углом к горизонтали перед верхней просеивающей поверхностью зигзагообразного участка, и расположенными под ним поддоном и неподвижным дефлектором, углы установки которых к горизонтали больше угла установки блока, а конечная ширина клиновидных отверстий просеивающих поверхностей в блоке меньше конечной ширины клиновидных отверстий просеивающих поверхностей зигзагообразного участка.

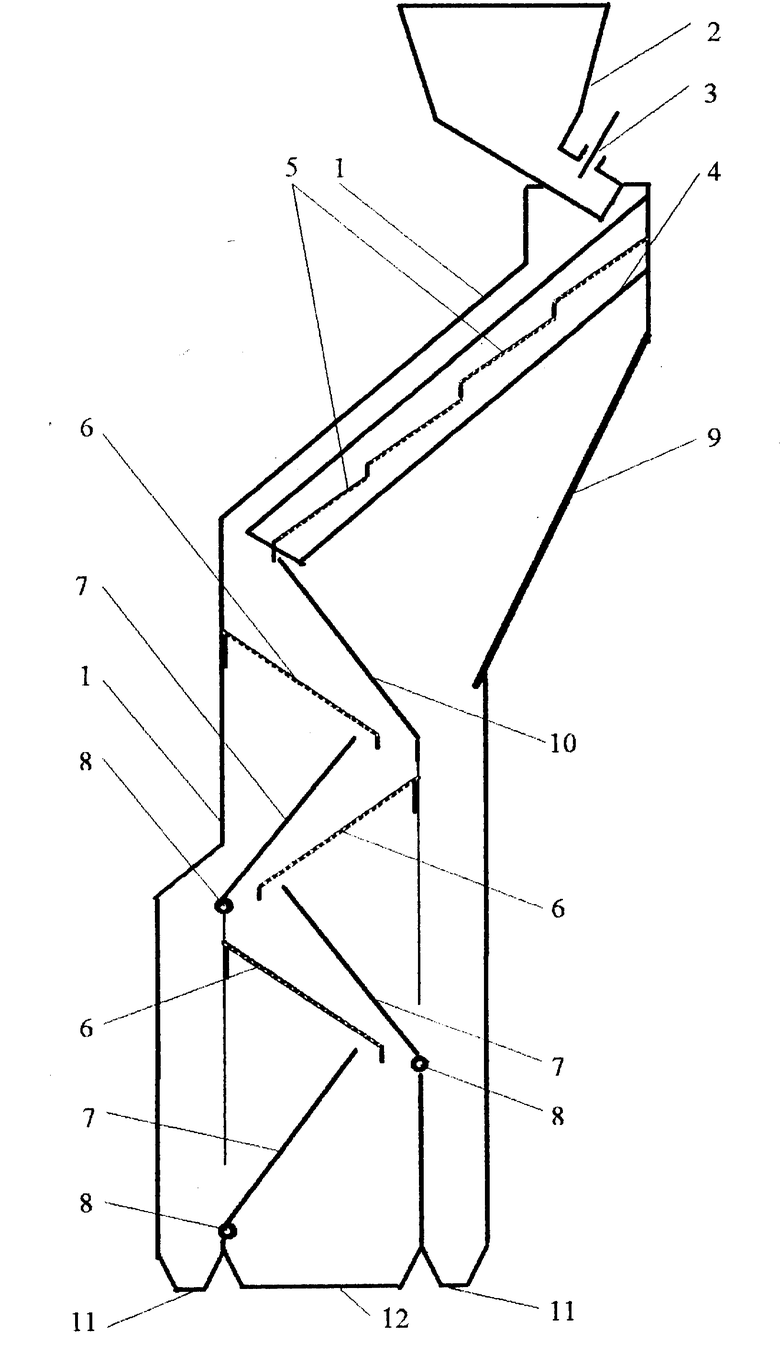

Сущность изобретения поясняется чертежом, где изображен общий вид классификатора в разрезе.

Классификатор включает корпус 1, загрузочное приспособление 2 с регулируемой заслонкой 3, блок 4 из последовательно расположенных просеивающих поверхностей 5, просеивающие поверхности 6, установленные зигзагообразно, дефлекторы 7, присоединенные неподвижно к валикам 8, имеющим шарнирное соединение с корпусом 1 и неподвижно с механизмом поворота дефлекторов, поддон 9, неподвижный дефлектор 10, разгрузочные патрубки для вывода разделенных фракций 11 и 12.

Углы установки дефлекторов к горизонтальной плоскости изменяются посредством механизма поворота дефлекторов, обеспечивающего синхронное вращательное движение валиков 8.

Классификатор работает следующим образом. Исходный продукт из загрузочного приспособления 2 поступает на блок 4 из просеивающих поверхностей 5 и под действием составляющей силы тяжести, направленной вдоль клиновидных отверстий, движется к его сходовому концу. Выделение частиц через клиновидные отверстия происходит под действием составляющей силы тяжести, направленной перпендикулярно просеивающей поверхности. Выделившиеся частицы поступают на поддон 9, функцию которого выполняет наклонный участок корпуса, или неподвижный дефлектор 10 и направляются в патрубок 11 для вывода мелкой фракции. Вследствие того, что клиновидные отверстия просеивающих поверхностей 5 блока 4 имеют меньшую конечную ширину, чем клиновидные отверстия просеивающих поверхностей 6, установленных зигзагообразно друг относительно друга, то на блоке выделяется только мелкий, пылевидный компонент (конечную ширину клиновидных отверстий в блоке (hБ) и в зигзагообразном участке (hz) целесообразно связать соотношением hБ < 0,8hz). Крупная фракция и частицы мелкой фракции, не выделившиеся на блоке, поступают на просеивающие поверхности зигзагообразного участка, где процесс повторяется. Компоненты мелкой фракции, выделившиеся на всех просеивающих поверхностях, объединяются и выводятся из классификатора через патрубки 11, а крупные - через патрубок 12.

Регулирование гранулометрического состава проходовой фракции осуществляется изменением положения дефлекторов 7 относительно просеивающих поверхностей 6 зигзагообразного участка. Это достигается путем синхронного поворота валиков 8 при помощи механизма поворота дефлекторов.

Положительный эффект заключается в следующем. Из сепарируемой смеси, движущейся по блоку из последовательно установленных просеивающих поверхностей, высеваются только частицы размером заведомо меньше границы разделения. Например, применительно к продуктам комбикормового производства, это в основном мелкий, пылевидный компонент, с ярко выраженными адгезионными свойствами. Частицы, выделившиеся на первых просеивающих поверхностях блока, практически не изменяя направления движения, поступают на поддон и выводятся в патрубок для мелкой фракции. В связи с тем, что на поддон поступает фракция, отличающаяся от исходной смеси более высоким значением угла естественного откоса для создания условий ее свободного движения, поддон расположен под углом к горизонтали, равным или превышающим значение угла естественного откоса проходовой фракции, а следовательно, большим, чем угол установки к горизонтали блока, по которому движется исходная смесь. Частицы, выделившиеся на последней просеивающей поверхности блока, выводятся в патрубок мелкой фракции при помощи одного неподвижного дефлектора. Наличие под блоком из нескольких просеивающих поверхностей одного поддона и одного дефлектора принципиально облегчает конструктивные решения вывода из-под блока наиболее мелкого, трудносыпучего проходового компонента и уменьшает металлоемкость устройства. После прохождения блока смесь содержит уже значительно меньше пылевидных частиц, что позволяет уменьшить углы установки к горизонтали просеивающих поверхностей зигзагообразного участка и установленных под ними дефлекторов, а следовательно, уменьшить и шаг их установки по вертикали. Уменьшение шага установки просеивающих поверхностей по вертикали уменьшает высоту зигзагообразного участка, что позволяет более эффективно осуществлять гашение нежелательного роста скорости смеси при переходе ее с одной просеивающей поверхности на другую, а следовательно, улучшает условия просеивания и повышает эффективность сепарирования.

Кроме того, установка в классификаторе блока просеивающих поверхностей с конечной шириной клиновидных просеивающих отверстий заведомо меньше границы разделения позволяет увеличить площадь сепарируемой поверхности, участвующей в процессе разделения при настройке классификатора на выделение из исходной смеси компонентов с границей разделения, соответствующей половине и менее конечной ширины клиновидных каналов просеивающих поверхностей зигзагообразного участка. Это позволяет осуществлять процесс классификации практически с одинаковой эффективность в широком диапазоне регулирования крупности готового продукта. Так, например, применительно к продуктам комбикормового производства, без установки блока эффективность разделения, равная 85% для фракции второй группы крупности (остаток продукта на контрольном сите диаметром 2 мм не более 5%) и 90% для фракции третьей группы крупности (остаток продукта на контрольном сите диаметром 3 мм не более 5%), обеспечивается при удельных нагрузках не более 6500 кг/(ч•м) и 9000 кг/(ч•м) соответственно, т. е. значения номинальных нагрузок для различных групп крупности отличаются в 1,4 раза. После установки блока на том же исходном продукте те же значения эффективности разделения обеспечиваются при удельных нагрузках 9000 кг/(ч•м) и 10000 кг/(ч•м) соответственно для второй и третьей групп крупности, т.е. номинальные значения нагрузок отличаются всего в 1,1 раза при уменьшении площади сепарирующей поверхности на зигзагообразном участке на 20%.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАССИФИКАТОР СЫПУЧИХ МАТЕРИАЛОВ | 1998 |

|

RU2147472C1 |

| СЕПАРАТОР | 1998 |

|

RU2130341C1 |

| ВЕРТИКАЛЬНЫЙ СЕПАРАТОР-ТРАНСПОРТЕР | 2005 |

|

RU2286856C1 |

| СЕПАРАТОР | 2000 |

|

RU2165802C1 |

| ЗАГРУЗОЧНО-РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2163846C1 |

| КЛАССИФИКАТОР СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2147257C1 |

| КЛАССИФИКАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2294801C1 |

| СЕПАРАТОР СЫПУЧИХ МАТЕРИАЛОВ | 1997 |

|

RU2131309C1 |

| Классификатор сыпучих материалов | 1988 |

|

SU1609516A1 |

| Классификатор сыпучих материалов | 1988 |

|

SU1664414A1 |

Классификатор применяется в очистке и разделении зерна и продуктов его переработки. Он содержит зигзагообразные друг под другом и под разными углами к горизонтали сита с клиновидными отверстиями, расширяющимися в направлении движения продукта. Под ними расположены дефлекторы, управляемые соответствующим механизмом. С целью снижения металлоемкости устройства и повышения эффективности разделения классификатор снабжен блоком из последовательно расположенных просеивающих поверхностей, установленным под углом к горизонтали, перед верхним ситом зигзагообразного участка. Под блоком расположены поддон и неподвижный дефлектор, углы установки которых к горизонтали больше угла установки блока, а конечная ширина клиновидных отверстий просеивающих поверхностей в блоке меньше конечной ширины клиновидных отверстий сит зигзагообразного участка. 1 ил.

Классификатор сыпучих материалов, включающий загрузочное приспособление, корпус, расположенные в корпусе зигзагообразно друг под другом и под разными углами к горизонтали просеивающие поверхности с клиновидными отверстиями, расширяющимися в направлении движения продукта, дефлекторы, расположенные под наклонными просеивающими поверхностями, валики, шарнирно соединенные с корпусом и неподвижно с дефлекторами, механизм поворота дефлекторов и патрубки для вывода разделенных фракций, отличающийся тем, что классификатор дополнительно снабжен блоком из последовательно расположенных просеивающих поверхностей, установленным под углом к горизонтали перед верхней просеивающей поверхностью зигзагообразного участка, и расположенными под ним поддоном и неподвижным дефлектором, углы установки которых к горизонтали больше угла установки блока, а конечная ширина клиновидных отверстий просеивающих поверхностей в блоке меньше конечной ширины клиновидных отверстий просеивающих поверхностей зигзагообразного участка.

| Классификатор сыпучих материалов | 1988 |

|

SU1609516A1 |

| US 4576713 A, 18.03.86. | |||

Авторы

Даты

1998-11-27—Публикация

1997-12-02—Подача