Изобретение относится к металлургии, а именно к переработке отходов металлургического производства, загрязненных техническими маслами, и может быть использовано в прокатном производстве, преимущественно, в трубопрокатном.

Обезмасленная прокатная окалина представляет собой ценное вторичное металлургическое сырье для предприятий черной металлургии, т.к. при содержании в ней железа более 60% после агломерации окалина может быть сырьем для доменного производства, а после окускования - для мартеновского производства. Спрессованный оксид железа (окалина) принимается как сырьевой продукт предприятиями электрометаллургического производства, а сухой порошок оксида железа является необходимым сырьем для получения, например, железного сурика - обязательного компонента при производстве красок.

Однако анализ дел на металлургических заводах, где имеются трубо- и листопрокатные производства показал, что до настоящего времени отходы этих производств - маслосодержащую окалину выбрасывают в отвалы ввиду того, что высок процент содержания в ней масла - 20 - 30 вес.% и не существует высокоэффективного оборудования для ее переработки. А так как маслосодержащая прокатная окалина является продуктом третьего класса токсичности, то отвалы из нее представляют опасность для экологической обстановки окружающей среды и для здоровья людей. Кроме того, складирование в отвалы прокатной окалины совместно с другими отходами металлургических предприятий приводит к потере ценного сырья для черной металлургии, а также к разубоживанию и снижению качественных характеристик его.

"Сырьевой голод" в черной металлургии России в связи с сокращением железорудной сырьевой базы заставляет предприятия обратиться к разработке оборудования для переработки именно этого вида отходов - маслосодержащей прокатной окалины.

Проведенные заявителем патентные исследования выявили, что для переработки маслосодержащих отходов металлургических производств, к которым относится и маслосодержащая прокатная окалина, существуют разнообразные аппаратурные оформления - это гидрометаллургическое (флотационное) оборудование для жидкостного разделения отходов на железосодержащие компоненты и масло (см. патент Германии N 3942827, C 22 B 1/243, 1989; патенты США N 5047083, кл. C 22 B 7/00, 1989, патент США N 4995912, кл. C 22 B 7/00, 1990, авт. свид. СССР N 1407979, кл. C 22 B 1/14, 1986) и аппараты для высокотемпературной обработки отходов металлургических производств, такие как пламенные и проходные печи (см. патент США N 3346417, кл. C 22 B, 1963; патент Германии N 4008027, кл. C 22 B 1/00, 1990) и аппараты кипящего слоя (см. патент США N 3428446, кл. C 22 B 1/10, 1/14, 1965 и патент США N 3910769, кл. C 22 B 1/10, 1972).

Анализ работы флотационного оборудования показал, что оно требует больших капиталовложений (большие затраты металла на само оборудование, на реагенты, необходимые для осуществления процесса переработки) и энергозатрат, а также обязательность последующей переработки образовавшихся жидких отходов.

Пламенные и проходные печи для высокотемпературной обработки маслосодржащих отходов металлургических отходов, а равно и маслосодержащей прокатной окалины, требуют больших энергозатрат. Кроме того, в этих печах перерабатываемый материал лежит неподвижно на транспортном устройстве, а нагретый воздух или газ проходит вдоль устройства прямотоком или противотоком направлению движения маслосодержащих отходов, что обусловливает неполное сгорание. А потому в известных печах осуществляют дополнительную подачу воздуха, поддерживающего процесс дожигания горючих веществ (масла), а также подведение вспомогательного факела пламени (см. патент США N 3346417). И потому самым эффективным с точки зрения полноты сгорания масла в отходах (окалине) металлургических производств, обусловленной высокой степенью теплообмена, являются аппараты для высокотемпературной обработки маслосодержащих отходов металлургических производств в кипящем слое.

Кроме того, металлоемкость и энергоемкость таких аппаратов намного ниже, чем у вышеупомянутых аппаратов.

Рассмотрим и проанализируем известные из мирового уровня техники решения, касающиеся высокотемпературной обработки маслосодержащих отходов (прокатной окалины) в аппаратах с кипящим слоем.

Так, известен аппарат (см. патент США N 3910769), содержащий емкость (корпус) и установленные в нем горизонтальные перфорированные плиты с кипящим слоем на них, приспособления для подачи и удаления твердых материалов и псевдоожижающих газов.

Достоинством данного аппарата является то, что в нем, благодаря кипящему слою, происходит интенсивный тепломассообмен между газовой средой и твердым материалом. Однако наличие в аппарате большого количества горизонтальных перфорированных плит с кипящими слоями свидетельствует о том, что полное сгорание горючих веществ масла достигается при многократном прохождении перерабатываемого материала через кипящий слой. Эти обстоятельства обуславливают значительные габариты аппарата по высоте, а значит увеличенные капитальные и энергетические затраты.

Наиболее близким аналогом к заявляемому аппарату является аппарат (проходная печь) для переработки маслосодержащей прокатной окалины в составе установки, описанной в патенте Германии N 4008027, C 22 B 1/00, 1991. Данный аппарат принят в качестве прототипа.

Аппарат содержит корпус, полость которого сообщена с входящим в установку агрегатом для спекания железной руды.

Переработка маслосодержащей прокатной окалины осуществляется при повышенных температурах подаваемого горячего воздуха. При этом окалина высушивается и, по меньшей мере часть масла выгорает. Выходящую из печи пылегазовую смесь, содержащую влагу и летучее масло, отводят на дожигание остатков масла.

Недостатками прототипа является то, что на переработку маслосодержащей прокатной окалины требуются большие энергозатраты, а из-за неполного сгорания горючих составляющих маслосодержащей прокатной окалины возникают дополнительные затраты на оборудование для дожигания масла и на обслуживание этого оборудования. Следовательно, эффективность процесса на единицу таких затрат низка.

Авторами настоящей заявки проблема полноты сгорания содержащегося в прокатной окалине масла при снижении капитальных и энергозатрат решена. Достигнут высокий результат. Как показали опытные испытания на аппарате заявляемой конструкции содержание масла в сухом порошке обезмасленной окалины составил 0,02 вес.%, количество повторяющихся конструктивных элементов, как то: горизонтальных перфорированных решеток, устройств для подачи исходной маслосодержащей прокатной окалины и подачи горячего и ожижающего насыпной слой газа резко сократилось, а значит сократились капитальные и энергетические затраты на проведение процесса.

Достижение указанного технического результата сказалось возможным благодаря тому, что в аппарате для высокотемпературной обработки маслосодержащей прокатной окалины, содержащем корпус, в отличие от прототипа корпус выполнен вертикальным и снабжен установленными в корпусе двумя горизонтальными перфорированными решетками с насыпным слоем на каждой, при этом под нижней решеткой расположено устройство для ввода горячего воздуха для ожижения насыпного слоя, над нижней решеткой расположено устройство для подачи исходной маслосодержащей прокатной окалины в слой, верхняя часть корпуса оснащена патрубком отвода пылегазовой смеси, между верхней горизонтальной перфорированной решеткой и насыпным слоем на нижней решетке установлен расширитель, внутри которого размещены коническая перегородка и закрепленная над ней на стенке расширителя перегородка в виде усеченного обратного конуса, а насыпной слой выполнен из алунда.

Заявляемый аппарат отвечает всем критериям патентоспособности.

Он обладает новизной, т.к. на данный момент заявителем не выявлено ни одного известного из мирового уровня техники решения с такой же совокупностью существенных признаков как в изобретении по настоящей заявке.

Данный аппарат имеет изобретательский уровень, т.к. для среднего специалиста явным образом не следует, что снабжение аппарата расширителем с установленными в нем перегородками заявляемой формы с заявляемым месторасположением обеспечат высокий процент выгорания масла - 0,02 вес.% против 4% в известных аппаратах и снижение капитальных и энергетических затрат.

Более того, потребность в переработке маслосодержащей окалины очень велика, т.к. решает проблему переработки больших объемов окалины в отвалах прокатных производств, улучшения экономической ситуации в местах расположения этих производств и исключения выплаты штрафов за загрязнение окружающей среды токсичными веществами.

Аппарат промышленно применим, т.к. ни совокупность существенных признаков, ни каждый признак в отдельности не противоречат его воспроизводимости и достижению ожидаемого результата при использовании аппарата в промышленном производстве.

Доказательством тому служит приведенное ниже описание заявляемого аппарата в статике и описание его работы.

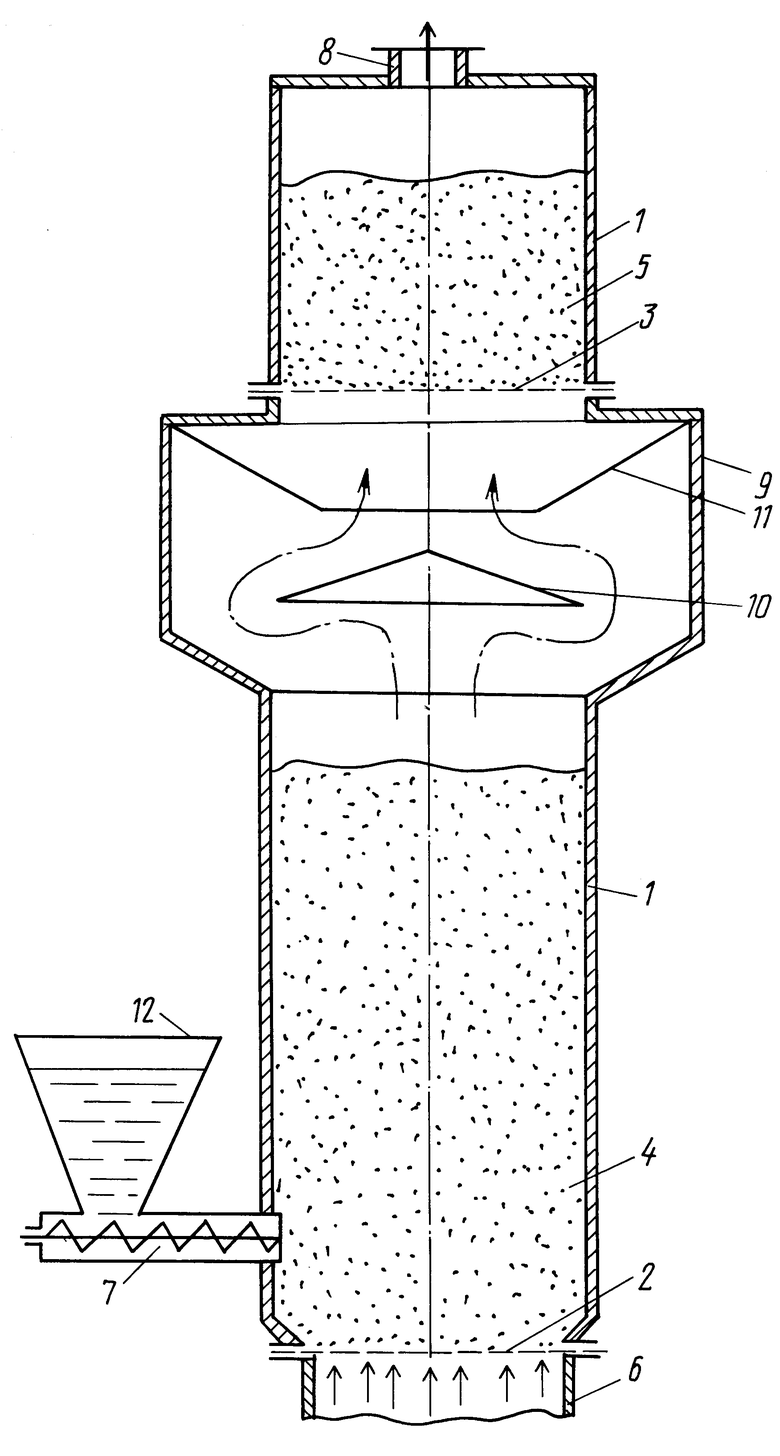

На приведенном чертеже изображен предлагаемый аппарат для высокотемпературной обработки маслосодержащей прокатной окалины. Стрелками __→ обозначено движение воздуха, стрелками _..→ движение пылегазовой смеси.

Аппарат содержит корпус 1 и установленные в нем две горизонтальные перфорированные решетки 2 и 3 с насыпным слоем 4 и 5 на каждой, при этом под нижней решеткой 2 расположено устройство 6 ввода горячего и ожижающего насыпной слой 4 воздуха, над нижней решеткой 2 - устройство 7 подачи исходной маслосодержащей прокатной окалины в слой 5, а верхняя часть корпуса 1 оснащена патрубком 8 отвода пылегазовой смеси.

Корпус 1 аппарата снабжен расположенным между верхней горизонтальной перфорированной решеткой 3 и насыпным слоем 4 на нижней решетке 2 расширителем 9, внутри которого размещены коническая перегородка 10 и выше ее закрепленная на стенке расширителя 9 перегородка 11 в виде усеченного обратного конуса.

Устройство 7 подачи исходной маслосодержащей прокатной окалины выполнено в виде шнекового питателя, полость которого сообщена с бункером 12 для исходной маслосодержащей прокатной окалины.

В качестве материала кипящих слоев 4 и 5 использован алунд. Обусловлен этот выбор тем, что он стоек к истиранию, что исключает засорение получаемого порошка окалины материалом кипящего слоя, нейтрален к составляющим перерабатываемой маслосодержащей окалины и его плотность, удельный вес, оптимален для создания кипящего слоя.

Аппарат работает следующим образом. Нагретый в калорифере (на чертеже не показан) до температуры 550 - 600oC воздух вводят под горизонтальную перфорированную решетку 2, создавая из слоя 4 алунда на ней кипящий слой. В кипящий слой 4 подают исходную маслосодержащую прокатную окалину. Как только содержащееся в окалине масло нагреется до 550oC, оно воспламеняется. Нагрев воздуха прекращают, т.к. пламя горения масла поддерживается постоянным из-за ввода масла в составе исходной прокатной окалины.

Из кипящего слоя 4 выходит поток горящей смеси обезвоженной маслосодержащей окалины, воздуха и двуокиси углерода, образующегося при сгорании масла. Этот поток пылегазовой смеси входит в расширитель 9, где происходит внезапное расширение потока. Скорость его движения снижается, поток пылегазовой смеси набегает на коническую перегородку 10, изменяя направление движения, обходит перегородку 10, попадает на перегородку 11 в форме усеченного конуса, где также происходит замедление движения потока пылегазовой смеси. Таким образом, в расширителе 9 благодаря замедлению потока и изменению направления его движения увеличивается время пребывания пылегазовой смеси в атмосфере высоких температур от 700 до 900oC. Такая температура достигается благодаря тому, что сгорает все больше и больше масла, поступающего в аппарат с прокатной окалиной, подаваемой на переработку. Расширитель 9 является зоной активного горения.

Из расширителя 9 пылегазовая смесь поступает в кипящий слой 5 на решетке 3, где происходит окончательное дожигание масла. Отвод пылегазовой смеси, содержащей высушенные оксиды железа (чистую окалину), воздух, газообразную двуокись углерода и масло (не более 0,02 вес.%), осуществляется через патрубок 8. Далее пылегазовая смесь идет на охлаждение, затем на сепарацию для отделения окалины в виде порошка, газы поступают в конденсатор для рекомбинации пара в воду, а в атмосферу выбрасывается воздух и двуокись углерода. Производство экологически чистое, т.к. нет ни жидких, ни твердых токсичных отходов, не происходит загрязнения окружающей среды.

В результате получают обезмасленную окалину, представляющую собой товарную продукцию, вторичное сырье, пригодное для получения ферросплавов в электрохимическом производстве, агломератов, необходимых в доменном производстве, а также железосодержащих компонентов для изготовления красок.

Аппарат надежен и прост в изготовлении, а потому капиталовложения невелики. Для работы аппарата не требуется дополнительного подвода тепловой и электроэнергии, как в известных решениях, наоборот, тепло от сгорания масла используется непосредственно в аппарате для проведения процесса переработки.

Заявляемый аппарат может быть включен в установку комплексной переработки маслосодержащей прокатной окалины, которая, в свою очередь, естественно вписывается в технологический процесс трубного производства как объект охраны окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МАСЛОСОДЕРЖАЩЕЙ ПРОКАТНОЙ ОКАЛИНЫ | 1997 |

|

RU2118386C1 |

| СПОСОБ ОЧИСТКИ ОТ МАСЛА ЗАМАСЛЕННЫХ ЧУГУННОЙ/СТАЛЬНОЙ СТРУЖКИ И ОКАЛИНЫ ШЛАМОВ ПРОКАТНОГО ПРОИЗВОДСТВА | 2012 |

|

RU2521165C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ЗАМАСЛЕННОЙ ОКАЛИНЫ | 2007 |

|

RU2348707C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗАМАСЛЕННОЙ ОКАЛИНЫ В РЕЖИМЕ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА (СВС) | 2014 |

|

RU2574929C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ БРИКЕТОВ НА ОСНОВЕ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2005 |

|

RU2293776C2 |

| СПОСОБ ОЧИСТКИ ОКАЛИНЫ ОТ МАСЛЯНЫХ ЗАГРЯЗНЕНИЙ | 2009 |

|

RU2428523C2 |

| Способ утилизации масло-нефтесодержащих отходов, замасленной окалины, отходов коксохимического производства | 2019 |

|

RU2730304C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗАМАСЛЕННОЙ ПРОКАТНОЙ ОКАЛИНЫ И ЗАМАСЛЕННЫХ ШЛАМОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2009 |

|

RU2393923C1 |

| СПОСОБ ОЧИСТКИ ЗАМАСЛЕННОЙ ОКАЛИНЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2221084C2 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ ВЕЩЕСТВА, ТЯЖЕЛЫЕ МЕТАЛЛЫ И ИХ ОКИСЛЫ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087559C1 |

Изобретение может быть использовано в прокатном производстве, преимущественно в трубопрокатном. Сущность изобретения: аппарат содержит корпус и установленные в нем две горизонтальные перфорированные решетки с насыпным слоем на каждой, при этом под нижней решеткой расположено устройство ввода горячего и снижающего насыпной слой воздуха, над нижней решеткой - устройство подачи исходной маслосодержащей прокатной окалины в слой, а верхняя часть корпуса оснащена патрубком отвода пылегазовой смеси. В этом аппарате корпус снабжен расположенным между верхней горизонтальной перфорированной решеткой и насыпным слоем на нижней решетке расширителем, внутри которого размещены коническая перегородка и выше ее закрепленная на стенке расширителя перегородка в виде усеченного обратного конуса, а в качестве материала насыпного слоя использован алунд. Аппарат обеспечивает полноту сгорания масла, содержащегося в прокатной окалине при снижении капитальных и энергозатрат. 1 ил.

Аппарат для высокотемпературной обработки, маслосодержащей прокатной окалины, содержащий корпус и установленные в нем две горизонтальные перфорированные решетки с насыпным слоем на каждой, при этом под нижней решеткой расположено устройство ввода горячего и ожижающего насыпной слой воздуха, над нижней решеткой - устройство подачи исходной маслосодержащей прокатной окалины в слой, а верхняя часть корпуса оснащена патрубком отвода пылегазовой смеси, отличающийся тем, что корпус снабжен расположенным между верхней горизонтальной перфорированной решеткой и насыпным слоем на нижней решетке расширителем, внутри которого размещены коническая перегородка и выше ее закрепленная на стенке расширителя перегородка в виде усеченного обратного конуса, а в качестве материала насыпного слоя использован алунд.

| US 3910769 A, 07.10.75 | |||

| US 3428446 A, 26.10.65. |

Авторы

Даты

1998-11-27—Публикация

1997-09-11—Подача