Изобретение относится к устройству управления (УУД) для работающего на газообразном топливе двигателя внутреннего сгорания и, в частности, относится к УУД для работающего на газообразном топливе двигателя в искровым зажиганием, преобразованного из поршневого дизельного двигателя с турбокомпрессором.

В известных разработках дизельные двигателя с естественным всасыванием преобразовались для работы на газообразном топливе, например, на природном газе, с использованием технологии карбюрирования. Однако возникли проблемы при использовании газовых карбюраторов, особенно при применении в качестве топлива сжатого природного газа (СПГ). Более того, появление поршневых дизельных двигателей с турбокомпрессором создало дополнительные трудности для большинства преобразователей этих двигателей, поскольку двигатели в этом случае испытывают более высокие нагрузки.

Согласно проведенным измерениям, температура природного газа после его прохождения через регуляторы давления понижалось до -40oC при работе с полностью заряженными цилиндрами СПГ. Газовые карбюраторы выдают порции топлива на объемной основе, а не на основе массы (или теплопроизводительности), и поэтому карбюраторы имеют тенденцию переполнять двигатель топливом, что неблагоприятно сказывается как на двигателях с естественным всасыванием, так и на двигателях с турбокомпрессором и с газовыми карбюраторами.

Проблемы также возникают из-за конструкции всасывающего трубопровода и размещения карбюратора, и это может приводить к тому, что некоторые цилиндры получают больше или меньше газа, чем другие. Это в свою очередь вызывает тенденцию детонирования некоторых цилиндров при определенных уровнях нагрузки. Попытки контролировать это явление посредством использования датчиков детонации не оказались достаточно успешными.

Еще одной проблемой, связанной с двигателями с турбокомпрессором, является неспособность управлять параметрами турбонагревателя, поскольку именно "свободный агент" не контролируется напрямую с дроссельным регулятором. Поэтому трудность заключается также в том, чтобы измерить его характеристики, отрегулировать поток топлива и соответствующим образом повысить давление.

Известен способ управления двигателем внутреннего сгорания, работающим на газообразном топливе, включающий в себя впрыскивание топлива в каждый цилиндр посредством газового инжектора и определение текущего положения дроссельного регулятора двигателя посредством датчика, кроме того, известно также устройство управления работающего на газообразном топливе двигателя, имеющего газовый инжектор для впрыскивания топлива в каждый цилиндр и датчик для определения текущего положения дроссельного регулятора двигателя (а.с. СССР 787707, МПК F 02 M 21/00, 1979 г.).

В указанном известном решении также не решены проблемы управления двигателя, связанные с несовершенством конструкции.

Устройство управления двигателем, согласно настоящему изобретению, было разработано с задачей преодоления одного или нескольких из указанных недостатков.

Согласно одному аспекту настоящего изобретения предлагается способ управления работой газотопливного двигателя внутреннего сгорания, имеющего газовый инжектор для впрыскивания газообразного топлива в каждый цилиндр, причем этот способ включает в себя следующие этапы:

определение текущего положения дроссельного регулятора двигателя; расчет процента от полной величины нагрузки для двигателя на основе указанного текущего положения дроссельного регулятора; и

расчет времени включения инжектора для каждого цилиндра на основе указанного процента от полной величины нагрузки, причем в процессе работы необходимое количество газообразного топлива впрыскивается в каждый цилиндр в соответствии с текущим положением дроссельного регулятора для достижения оптимальных рабочих параметров двигателя.

Обычно этот способ включает в себя также определение текущей величины числа оборотов двигателя и использование этой величины на указанном этапе расчета процента от полной величины нагрузки. Предпочтительно, чтобы процент от полной величины нагрузки использовался вместе с текущей величиной числа оборотов двигателя для определения требуемого значения давления в трубопроводе (магистрали). Затем расчетное значение требуемого давления в трубопроводе можно использовать вместе с процентом от полной величины нагрузки при расчете процента от допустимой величины нагрузки. Время включения инжектора определяют с использованием расчетного значения процента допустимой нагрузки и текущего значения числа оборотов двигателя.

Положение клапана всасывающего трубопровода успешно рассчитывается для управления давлением в трубопроводе на основе указанного расчетного процента от полной величины нагрузки и определенной величины числа оборотов двигателя. Желательно, чтобы имелся датчик давления для определения реального давления в трубопроводе. Если двигатель имеет турбонагреватель, предпочтительно, чтобы положение клапана управления повышением давления контролировалось на основе сравнения указанного расчетного значения требуемого давления в трубопроводе с определенным фактическим давлением в трубопроводе. Обычно оба указанных давления в трубопроводе - требуемое и фактическое - это абсолютные величины давления.

Согласно другому аспекту настоящего изобретения имеется устройство управления работой газотопливного двигателя внутреннего сгорания, причем двигатель имеет газовый инжектор для впрыскивания газообразного топлива в каждый цилиндр, а все устройство включает в себя:

датчик положения дросселя для определения текущего положения дроссельного регулятора двигателя;

- процессор для расчета процента от полной величины нагрузки для двигателя на основе текущего положения дроссельного регулятора и для расчета времени включения инжектора для каждого цилиндра на основе процента от полной величины нагрузки, чтобы при работе оптимальное количество газового топлива впрыскивалось в каждый цилиндр в соответствии с текущим положением дроссельного регулятора для достижения оптимальных рабочих параметров двигателя.

Обычно устройство, кроме того, включает в себя датчик скорости для определения текущей величины числа оборотов двигателя, а указанный процессор также использует текущее значение этой величины для расчета процента от полной величины нагрузки. Предпочтительно, чтобы процент от полной величины нагрузки использовался вместе с числом оборотов двигателя для расчета требуемой абсолютной величины давления в трубопроводе в средстве для расчета, содержащемся в процессоре.

Устройство может содержать датчик давления для регистрации фактического абсолютного давления в трубопроводе, воздуха, подаваемого в двигатель, и для формирования сигнала обратной связи к процессору, показывающего фактическое абсолютное давление в трубопроводе.

Устройство может содержать клапан для управления повышенным давлением воздуха, подаваемого в двигатель, снабженный турбонагнетателем, в ответ на управляющий сигнал процессора, формируемый на основе сравнения расчетного требуемого абсолютного давления в трубопроводе с определенным фактическим абсолютным давлением в трубопроводе.

Процессор может содержать средство расчета значения процента до допустимой нагрузки на основе расчетных значений требуемого абсолютного давления в трубопроводе и процента от полной нагрузки.

Средство расчета значения процента от допустимой нагрузки функционирует с использованием следующей формулы:

где

ПДН - процент допустимой нагрузки,

АДТ - абсолютное давление в трубопроводе, минимальное АДТ = показательное значение АДТ при ППН = 0

ППН - процент от полной нагрузки.

При расчете процессором времени включения инжектора используются расчетные значения процента допустимой нагрузки и текущего значения числа оборотов.

Устройство может содержать датчик определения давления и датчик определения температуры газообразного топлива, подаваемого в двигатель, причем процессор использует определенные таким образом значения давления и температуры газа при расчете времени включения инжектора.

На фиг. 1 представлена функциональная блок-схема работающего на газообразном топливе двигателя внутреннего сгорания, использующая УУД согласно настоящему изобретению;

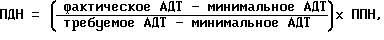

на фиг. 2 представлена технологическая схема, показывающая работу предпочтительного примера осуществления УУД согласно изобретению;

на фиг. 3 представлена иллюстрирующая относительную эффективность преобразованного дизельного двигателя, функциональная зависимость нагрузки и числа оборотов двигателя, использующего предлагаемое УУД, по сравнению с ранее известным дизельным двигателем;

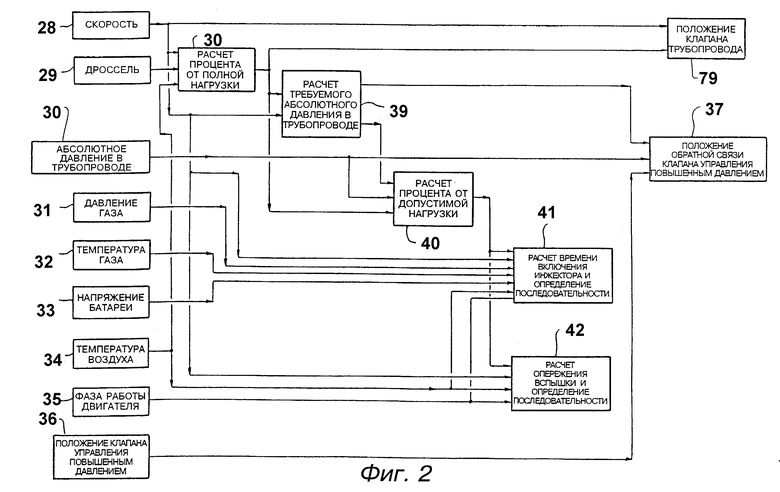

на фиг. 4 представлен трехмерный график, иллюстрирующий измерения времени включения инжектора (ВВИ), когда он контролируется УУД, имеющим оптимальный вариант исполнения согласно предлагаемому изобретению;

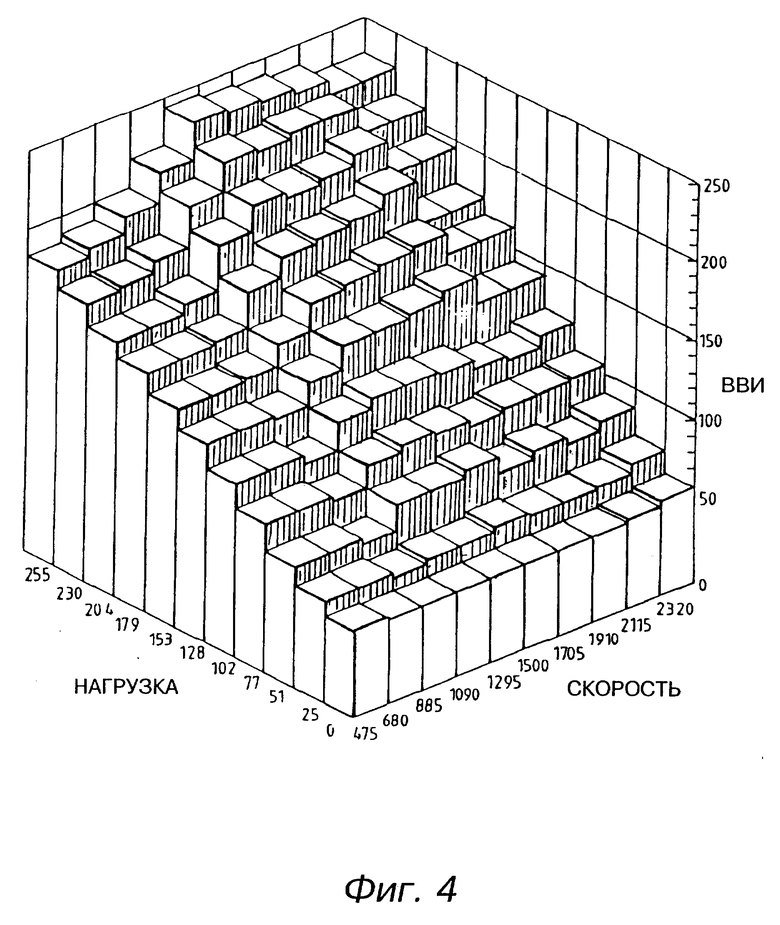

на фиг. 5 представлен трехмерный график, иллюстрирующий изменения в положении клапана трубопровода (КТ), управляемого предлагаемым УУД;

на фиг. 6 представлен трехмерный график, иллюстрирующий изменения величины абсолютного давления трубопровода (АДТ) при управлении предлагаемым УУД;

на фиг. 7 представлен трехмерный график, иллюстрирующий изменения опережения вспышки (ОВ) при управлении предлагаемым УУД;

на фиг. 8 представлена зависимость дозированной величины нагрузки от кривой числа оборотов двигателя.

На фиг. 1 показана функциональная схема двигателя внутреннего сгорания 1 с искровым зажиганием. Двигатель 1 способен работать на газообразном топливе и имеет систему подачи газа 2, регулирующую подачу топлива из газового резервуара 3 через линию подачи газа 4 к топливному впускному отверстию 5 двигателя. Система подачи газа 2 обычно содержит отдельные, работающие от соленоида газовые инжекторы (не показаны) для каждого цилиндра двигателя. Система подачи газа 2 управляется контроллером 6 устройства управления двигателя через линию управления 7. Газовые инжекторы системы подачи газа 2 впрыскивают газ в двигатель последовательно, причем каждый инжектор подает газ в течение такта "и впуска" соответствующего ему цилиндра. Контроллер 6 устройства управления двигателем (УУД) подает сигнал посредством линии управления зажиганием 8 системе искрового зажигания 9, которая зажигает топливо, введенное в двигатель вместе с воздухом, и тем самым создает такт "Рабочий ход" каждого цилиндра.

Воздух для поддержания горения подается в двигатель 1 через отверстие 10, например впускное отверстие трубопровода двигателя, и через дроссельный регулятор 11. Дроссельный воздушный регулятор 11 может содержать, например, клапан трубопровода, который также управляется контроллером 6 УУД по линии управления 12 для осуществления контроля абсолютного давления в трубопроводе. Предпочтительно ввести обратную связь (не показана), чтобы клапан трубопровода формировал сигнал обратной связи для контроллера 6 УУД, который в свою очередь указывал бы рабочее положение клапана трубопровода.

Воздух подается к впускному отверстию 10 через клапан дроссельного регулятора 11 трубопровода от турбонагнетателя 13. Воздух при атмосферном давлении подается в трубонагнетатель 13 через линию подачи воздуха 14 от воздушного фильтра 15, который сообщается с атмосферой. Турбонагнетатель 13 поднимает давление воздуха, подаваемого в двигатель 1 через клапан дроссельного регулятора 11 трубопровода, выше атмосферного. Датчик 16 регулирует температуру воздуха в линии 17 подачи сжатого воздуха и формирует сигнал обратной связи, указывающий температуру воздуха контроллеру 6 УУД через линию управления 18. Датчик 19 регулирует фактическое давление воздуха в трубопроводе (АДТ) и формирует сигнал обратной связи, указывающий АДТ для контроллера 6 УУД, через линию управления 20.

Клапан 21 управления повышенным давлением имеется в линии 17 подачи сжатого воздуха для управления величиной повышенного давления воздуха, подаваемого в двигатель 1. Клапан 21 управления повышенным давлением обеспечивает регулирование повышенного давления посредством контроллера 6 УУД через линию 22 управления повышенным давлением. Обычно клапан 21 управления повышенным давлением снабжен обратной связью для создания сигнала обратной связи к контроллеру 20 УУД, характеризующего рабочее состояние клапана 21 управления повышенным давлением.

В данном примере реализации предлагаемого изобретения первичные входные параметры для контроллера 6 УУД - это число оборотов двигателя и положение дроссельного регулятора. Число оборотов двигателя определяется датчиком 23, который формирует сигнал, характеризующий число оборотов двигателя, по линии 24 на вход к контроллеру 6 УУД. Обычно датчик 23 - это индуктивный (магнитный или катушечный) датчик, расположенный рядом с кольцевым зубом шестерни маховика двигателя 1. Датчик выдает сигнал синусоидальной формы, характеристики напряжения и частоты которого меняются в зависимости от числа оборотов двигателя. Фактическая величина числа оборотов двигателя рассчитывается контроллером 6 УУД путем измерения количества импульсов, проходящих за определенный временной интервал.

Положение дроссельного регулятора измеряют датчиком положения 25, который подает электрический сигнал, характеризующий положение дроссельного регулятора, по входной линии 26 на вход к контроллеру 6 УУД. В этом примере осуществления датчик положения 25 дроссельного регулятора содержит потенциометр, "геометрически" связанный с педальным сцеплением дроссель/акселератор. Обычно значение напряжения 0,0 В соответствует нулевому положению дроссельного регулятора, тогда как значение напряжения соответствует максимальному его положению.

В проиллюстрированном примере осуществления изобретения двигателя 1 - это шестицилиндровый двигатель, имеющий три катушки зажигания (узел из трех катушек, в котором каждая катушка поджигает одновременно две запальные свечи). Синхронный импульс формируется датчиком 27 синхронизации или датчиком 27 фазы работы двигателя, установленным на двигателе, каждую секунду вращения двигателя. Сигналы с зубцов маховика, поступающие от датчика 23 числа оборотов двигателя, модифицируется фазовой схемой с замкнутым контуром, которая умножает частоту сигнала в 12 раз. Таким образом, два оборота двигателя всегда можно подразделить на 6 интервалов с равным угловым смещением. Поскольку фактически физическое местоположение датчика синхронизации 27 известно, есть возможность задать время зажигания в градусах угла поворота кривошипа до верхней мертвой точки. В этом примере контроллер 6 УУД также использует 1/12 интервала зубцов маховика (приблизительно 0,2 градуса) как величину приращения, по которой можно варьировать опережение вспышки.

Обычно контроллер 6 УУД содержит систему управления на базе микропроцессора, имеющую аналого-цифровые преобразователи (АЦП) для преобразования аналоговых сигналов от датчиков 16, 19, 23 и 25, а также сигнала обратной связи от клапана 21 управления повышенным давлением, в цифровой формат. Цифровые сигналы используются для получения соответствующих управляющих сигналов для управления положением клапана трубопровода, положением клапана управления повышенным давлением и работой системы подачи газа 1 и системы искрового зажигания 9. Контроллер 6 УУД также содержит соответствующие постоянные запоминающие устройства (ПЗУ) для хранения просмотровых таблиц рабочих параметров двигателя, используемых контроллером 6 УУД для достижения оптимальных характеристик двигателя. Программируемый характер контроллера 6 УУД означает, что его можно легко модифицировать для работы с разными двигателями, и он обеспечивает полную свободу установки рабочих характеристик двигателя. Поскольку двигатель полностью управляется устройством управления двигателем, реагирующим на число оборотов двигателя, и положением дроссельного регулятора, задаваемыми водителем (если предположить, что двигатель - это двигатель транспортного средства), транспортное средство может эффективно управляться "по проводам".

Теперь на фиг. 2 будет подробно проиллюстрирован способ управления работой газотопливного двигателя внутреннего сгорания 1, использующего описанное выше устройство управления работой двигателя.

На левой стороне процесса фиг. 2 перечислен каждый из рабочих параметров двигателя, соответствующих описанному выше УУД, а именно число оборотов двигателя 28, положение дроссельного регулятора 29, абсолютное давление трубопровода (АДТ) 30, давление газа 31, температура газа 32, напряжение батареи 33, температура воздуха 34, фаза 35 работы двигателя и состояние клапана управления повышенным давлением (КУПД) 36 по положению обратной связи 37. Каждый из этих параметров подается в качестве входа в виде электрического сигнала на контроллер 6 УУД фиг. 1 для управления работой газотопливного двигателя внутреннего сгорания 1. Обычно в контроллере 6 УУД используется найденное значение числа оборотов 28 двигателя и положение дроссельного регулятора 29 для расчета значения процента от полной нагрузки (ППН) для двигателя. ППН это безразмерная величина нагрузки или крутящего момента, вырабатываемого двигателем или требующегося от него. Он обычно прямо пропорционален положению дроссельного регулятора, за исключением основных областей огибающей нагрузка/скорость, где происходит управление скоростью (см. фиг. 8). ППН эффективно указывает значение нагрузки, требуемой от двигателя, как процент полной нагрузки для конкретного значения скорости двигателя. Он обеспечивает способ определения нагрузки, требуемой от двигателя или производимой им, без необходимости измерять или рассчитывать величину реальной нагрузки, что затруднительно в дорожной ситуации. Поскольку ППН - величина безразмерная, не требуется значения абсолютной величины нагрузки, и поэтому такая система расчета может быть применима к любому двигателю. ППН рассчитывается следующим образом.

Если положение дроссельного регулятора = 0% и число оборотов < Ni, то ППН = K • (Ni - N).

Если число оборотов > Ni, то ППН = 0.

Если положение дроссельного регулятора > 0%,

ППН = минимум от

при соответствующем положении дроссельного регулятора %,

где

N - число оборотов работающего двигателя;

Ni - число оборотов двигателя в режиме холостого хода;

Nmax - максимальное число оборотов двигателя в основной области управления двигателем;

Np - число оборотов двигателя при обеспечении максимальной мощности;

K - наклон в основной области управления при холостом ходе.

ППН можно также отрегулировать, чтобы снизить выходную мощность двигателя, если температура впускаемого воздуха слишком повышается, например, из-за заблокированного промежуточного охладителя (отводящее тепло устройство, расположенное между выпускным отверстием для воздуха турбонагнетателя и впускным трубопроводом). ППН можно снизить, например, следующим образом (соответственно):

температура воздуха, oC: 30, 40, 50, 60, 70, 80, 90.

макс. допустимый ППН: 100, 100, 90, 94, 90, 86, 82.

Затем рассчитанное значение ППН 38 может использовать контроллер УУД для расчета времени включения инжектора (ВВИ) для каждого газового инжектора в системе подачи газа 2. ВВИ определяется при просмотре просмотровой таблицы, хранящейся в контроллере 6 УУД, как функция числа оборотов двигателя и нагрузки (ППН). ВВИ определяется эмпирически по всему диапазону числа оборотов, а ППН - испытанием двигателя на испытательном стенде для получения желаемого выхода по всей огибающей число оборотов - нагрузка. Затем значения ВВИ заводятся в ПЗУ в виде просмотровой таблицы. Фиг. 4 - это трехмерное представление типичных изменений ВВИ по огибающей число оборотов - нагрузка двигателя согласно описываемому примеру осуществления.

Коллектор 6 УУД также отслеживает синхронность времени включения инжектора (ВВИ) по мере увеличения числа оборотов двигателя, т.е. центральная линия угла впрыскивания (ВВИ, преобразованное в угловые параметры) продвигается вперед по мере увеличения скорости вращения двигателя. Эта регулировка осуществляется таким образом, чтобы учесть номинальное время открывания (т.е. течение которого газа не протекает) инжектора и время протекания газа от инжектора к впускному каналу. Опять же 1/2 зубца маховика используется контроллером УУД в качестве приращения, по которому варьируется центральная линия угла впрыскивания.

Определенную текущую скорость вращения - число оборотов 28 двигателя и расчетное значение ППН 38 можно также использовать для расчета положения впускного клапана дроссельного регулятора 11 трубопровода (КТ) двигателя. КТ также устанавливается в ходе испытания двигателя по огибающей скорость-нагрузка, и эти значения заводятся в ПЗУ в виде просмотровой таблицы. Фиг. 5 показывает в трехмерном виде изменение КТ по огибающей скорость-нагрузка двигателя 1. КТ определяется при просмотре контроллером 6 УУД как функция скорости вращения двигателя и ППН. ППН используется в данном случае, поскольку он обеспечивает такой режим, при котором клапан трубопровода открывается предельно рано в течение переходных процессов, что требует высоких нагрузок. Если от клапана трубопровода имеется некоторый вид обратной связи для создания сигнала обратной связи, идущего к контроллеру УУД, положением клапана трубопровода можно управлять еще точнее. Такое устройство обратной связи может включать в себя, например, датчик положения, соединенный с клапаном трубопровода, или можно использовать фактическое значение АДТ, чтобы обеспечить для контроллера УУД индикацию положения клапана трубопровода. Это позволит избежать необходимости устанавливать нужное положение клапана трубопровода при запуске путем перемещения клапана в его полностью открытое и полностью закрытое положение.

Текущее значение скорости вращения - числа оборотов 28 двигателя и расчетное значение ППН 38 контроллер 6 УУД может также использовать для расчета требуемого абсолютного давления в трубопроводе (АДТ) во всасывающем трубопроводе двигателя 1. Требуемое значение АДТ определяется эмпирическим путем как функция скорости и ППН двигателя для возможности достижения достаточной выходной мощности двигателя. Для высокого значения выходной мощности (крутящего момента) требуется высокое АДТ, и наоборот, для низкой выходной мощности двигателя требуется низкое АДТ. Требуемые значения АДТ также хранятся в ПЗУ в виде просмотровой таблицы, к которой обращается контроллер 6 УУД, чтобы рассчитать требуемое АДТ на основе зарегистрированного мгновенного значения текущей скорости вращения - числа оборотов 28 двигателя и расчетного значения ППН 38. На фиг. 6 показано в трехмерном виде изменение требуемого АДТ по огибающей скорость-нагрузка двигателя 1.

Если двигатель 1 имеет турбонагнетатель, как в вышеописанном примере осуществления, требуемое значение АДТ 39 сравнивается с фактическим значением АДТ 30, и после того, как смещение позволит получить АДТ при нулевой нагрузке, рассчитывается процент допустимой нагрузки (ПДН) 40. ПДН требуется в случае двигателей с турбонагнетателем, чтобы предотвратить чрезмерную подачу топлива, что произошло бы, если бы подача газа управлялась только ППН. В ходе переходных процессов возникает некоторое отставание по мере ускорения двигателя, поскольку турбонагнетателю требуется некоторое время, чтобы ускориться до нового рабочего состояния и выработать требуемое давление АДП (повышенное давление, ПДН рассчитывается следующим образом):

где минимальное АДТ - показательное значение АДТ при ППН = 0, а выражение в скобках сводится к меньше или равно 1,00.

Обычно расчетное значение ПДН 40 используется вместе с текущей скоростью вращения - числом оборотов 28 двигателя, чтобы найти ВВИ в просмотровой таблице, а не использовать непосредственно расчетное значение ППН 38.

Если фактическое значение АДТ превышает атмосферное давление и превышает требуемое значение АДТ, клапан управления повышенным давлением (КУПД) приводится в действие для управления давлением, т.к. КУПД открывается, чтобы снизить высокое давление. Наоборот, КУПД закрывается, если фактическое АДТ меньше желаемого значения АДТ. Сигнал обратной связи КУПД 36 используется контроллером 6 УУД, чтобы проверить правильную работу КУПД. Фактическое положение КУПД используется для проверки того, что клапан переместился на небольшую величину, когда контроллер 6 УУД дал ему команду на перемещение. Если перемещения нет, регистрируется неисправность и КУПД требует проверки или/и техобслуживания.

ВВИ 41 рассчитывается с использованием зафиксированной текущей скорости вращения числа оборотов 28 двигателя и расчетного значения ПДК 40 для заданных условий температуры воздуха (ТВ) 34, давления газа (ДГ) 31, температуры газа (ТГ) 32 и напряжения батареи (НБ) 33.

Если зафиксированные значения этих рабочих параметров отличаются от заданных значений, контроллер 6 УУД осуществляет коррекцию, чтобы изменить ВВИ и, следовательно, количество газа, иным образом, подаваемого в двигатель. В частности, если температура воздуха поднимается выше ее установленного заданного значения, масса газа, впрыскиваемого в двигатель, снижается на 0,5% для каждого повышения на 3oC выше заданной температуры (например, 298 градусов Кельвина).

Чтобы учитывать изменения давления и температуры газа, которые влияют на плотность газа и скорость звука в сопле газового инжектора, вносится следующая корректировка в эффективное время включения инжектора:

где

ЭВВИз = эффективное время включения инжектора, заданное;

ДГз - давление газа, заданное;

ТГз - температура газа, заданная;

ТВз - температура воздуха, заданная, и ТГ > ТГз;

ДГ - давление газа текущее;

ТГ - температура газа текущая;

ТВ - температура воздуха текущая.

ТГз обычно устанавливается на 15oC, что совпадает со стандартами газовой промышленности для измерения свойств газообразного топлива. Это также приблизительно в середине диапазоне измерения фактической температуры газа. ДГз зависит от типа используемых газовых инжекторов и основывается на компромиссе между наличием низкого давления газа, но длительного времени включения, или более высокого давления газа с более коротким временем включения. Обычно величина ДГз находится в диапазоне от 700 до 800 кПа. Для открытия газовому инжектору требуется дискретный интервал времени в зависимости от имеющегося напряжения батареи (НБ) и давления газа (ДГ). Поэтому ЭВВИз указывает на время "протекания" по газовому инжектору, и поэтому регулировка для изменений давления и температуры газа производится по значению ВВИ, чтобы получить эффективное время включения инжектора (ЭВВИ).

Обнаруженное текущее значение скорости вращения числа оборотов 28 двигателя и расчетное значение ПДН 40 также используются контроллером 6 УУД для расчета опережения вспышки (ОВ) 42 для заданной температуры воздуха 34. ОВ также рассчитывается со ссылкой на просмотровую таблицу, хранящуюся в контроллере 6 УУД.

На фиг. 7 в трехмерном виде показано изменение ОВ по огибающей скорость-нагрузка.

На фиг. 4, 5 и 7 все указанные значения - это безразмерные цифровые значения, используемые резидентом программы в контроллере 6, за исключением скорости вращения двигателя, которая выражается в оборотах в минуту. ОВ также определяется путем испытания конкретного двигателя, для которого предназначено устройство управления двигателем, ОВ необходимо из-за малой задержки (порядка 2 миллисекунды), которая происходит до начала сгорания после возникновения искры. Величина этой задержки меняется при изменении температуры воздуха 34 и отношения газ/воздух. Чем выше температура воздуха, тем меньше задержка и наоборот для более низких температур воздуха. Поэтому делается выверка значения ОВ, полученного из просмотровой таблицы, на основе выверенной температуры воздуха 34. Данные фазы 35 работы двигателя (или сигнал синхронизации) используются как данные для установки ОВ. Данные фазы 35 работы двигателя также используются для установления синхронизации для формирования правильной последовательности газовых инжекторов.

Теперь, когда работа предпочтительного примера осуществления устройства управления двигателем согласно этому изобретению была подробно описана, станет очевидным, что эта система имеет значительные преимущества по сравнению с предыдущими системами для управления работой газотопливных двигателей внутреннего сгорания. В частности, путем использования газовых инжекторов и точного расчета времени включения инжектора выверенное количество газообразного топлива можно впрыскивать в каждый цилиндр для достижения оптимальных характеристик двигателя во всем диапазоне скоростных и нагрузочных условий работы двигателя. Так можно исключить избыточную подачу топлива и достичь значительной его экономии. На фиг. 3 графически показан относительный КПД преобразованного дизельного двигателя, использующего устройства управления двигателем согласно этому изобретению, по сравнению с параметрами исходного двигателя, как функция нагрузки и скорости вращения двигателя. На фиг. 3 можно видеть, что преобразованный двигатель позволяет достигать относительного КПД выше 80% по основной части огибающей скорость-нагрузка и относительного КПД выше 90% при нагрузках на двигатель менее 300 Нм.

Многочисленные вариации и модификации могут быть реализованы специалистами в области машиностроения в дополнение к уже описанным, не выходя из основных концентраций изобретения. Например, устройство управления двигателем согласно этому изобретению также пригодно для газотопливного двигателя внутреннего сгорания, который не имеет турбонагревателя. Устройство и способ согласно этому изобретению также применимы с подходящими модификациями к двигателям с двойной подачей топлива. Все такие вариации и модификации должны рассматриваться в рамках настоящего изобретения на основе предыдущего описания и прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОННАЯ СИСТЕМА СИНХРОНИЗАЦИИ ЗАЖИГАНИЯ ДЛЯ ДВИГАТЕЛЯ И СПОСОБ ЕЕ РЕАЛИЗАЦИИ | 1993 |

|

RU2121073C1 |

| ОБРАТНЫЙ КЛАПАН И КАМЕРА ПРЕДВАРИТЕЛЬНОГО СГОРАНИЯ | 1993 |

|

RU2128798C1 |

| ИНЖЕКТОР ДЛЯ ПОДАЧИ ТЕКУЧЕЙ СРЕДЫ | 1993 |

|

RU2125180C1 |

| УСТРОЙСТВО И СПОСОБ РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ НАДДУВА ВОЗДУХА | 1992 |

|

RU2104403C1 |

| СИСТЕМА ПОДАЧИ ГАЗА | 1992 |

|

RU2104406C1 |

| СПОСОБ (ВАРИАНТЫ) И СИСТЕМА УПРАВЛЕНИЯ НАДДУВОМ | 2015 |

|

RU2705490C2 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ ДВИГАТЕЛЯ (ВАРИАНТЫ) И СИСТЕМА ДВИГАТЕЛЯ | 2013 |

|

RU2632062C2 |

| Система обогрева и/или охлаждения | 1990 |

|

SU1838727A3 |

| СДВОЕННАЯ ТОПЛИВНАЯ СИСТЕМА И СОДЕРЖАЩИЙ ЕЕ ДИЗЕЛЬНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2439352C2 |

| СПОСОБ УПРАВЛЕНИЯ ФУНКЦИОНИРОВАНИЕМ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ, СИСТЕМА УПРАВЛЕНИЯ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2068108C1 |

Способ управления двигателем и устройство управления двигателем могут быть использованы в двигателях внутреннего сгорания, работающих на газообразном топливе с искровым зажиганием. Определяют текущее положение дроссельного регулятора двигателя с газовым инжектором для вспрыскивания топлива в каждый цилиндр и определяют значение процента от полной нагрузки для двигателя на основе ранее определенного положения дроссельного регулятора. Определяют время включения инжектора на основе значения процента от полной нагрузки, в течение которого происходит впрыскивание в каждый цилиндр строго необходимого количества топлива в зависимости от текущего положения дроссельного регулятора. Устройство управления газотопливного двигателя с газовым инжектором снабжено датчиком определения текущего положения дроссельного регулятора двигателя и процессором, определяющим значения процента от полной нагрузки на основе текущего положения дроссельного регулятора и значения времени включения инжектора каждого цилиндра на основе указанного процента. Обеспечивают впрыскивание строго определенного количества топлива в каждый цилиндр в зависимости от текущего положения дроссельного регулятора. Технический результат заключается в повышении точности дозирования топлива в цилиндры и усовершенствовании конструкции. 2 с. и 17 з.п. ф-лы, 8 ил.

при соответствующем положении дросселя, %,

где ППН - процент от полной нагрузки;

N - число оборотов двигателя;

Ni - число оборотов двигателя в режиме холостого хода;

Nmax - максимальное число оборотов двигателя в основной области управления двигателем;

Np - число оборотов двигателя при обеспечении максимальной мощности;

K - наклон в основной области управления при холостом ходе.

где ПДН - процент допустимой нагрузки;

АДТ - абсолютное давление в трубопроводе; минимальное АДТ равно показательному значению

АДТ при ППН = 0;

выражение в скобках < 1,00.

где ЭВВИз - эффективное время включения инжектора, заданное;

ДГ - давление газа текущее;

ТГ - температура газа текущая;

ТВ - температура воздуха текущая;

ДГз - давление газа, заданное;

ТГз - температура воздуха, заданная;

ТВз - температура воздуха, заданная,

и ТВ > ТВз.

где ППН - процент допустимой нагрузки;

АДТ - абсолютное давление в трубопроводе;

минимальное АДТ = показательное значение АДТ при ППН = 0;

ППН - процент от полной нагрузки.

| SU, 787707, A, 25.12.80 прототип к п.1 и п.11 | |||

| SU, 1707213, A, 23.01.92 | |||

| SU, 339212, A, 15.08.87 | |||

| EP, 0409247, A2, 23.01.92. |

Авторы

Даты

1998-11-27—Публикация

1993-12-14—Подача