Изобретение относится к теплоэнергетике и может быть использовано, например, в самонесущих паровых котлах.

Известен котел, содержащий газоплотный мембранный корпус, включающий топку и конвективный газоход, имеющие общий промежуточный мембранный трубный экран с фестоном у заднего торца корпуса и в конвективном газоходе трубы котельного пучка /SU, авт. свид. N 294995/. Ограничение конструкции известного котла заключается в недостаточной несущей способности промежуточного экрана в котлах повышенной паропроизводительности. По условиям работы котла каждый его газоход должен быть рассчитан на "хлопок". При этом прочность и жесткость ограждающих экранов обеспечивается установкой по наружному контуру корпуса котла балок жесткости. Подкрепление промежуточного экрана упомянутым способом практически исключено, т.к. известные стали и сплавы не обладают достаточной несущей способностью при существующих высоких температурах газов в котле. Кроме того, с увеличением производительности котла усиливается вибрация промежуточного экрана, например, под действием пульсирующего процесса горения, что приводит к преждевременному разрушению узлов крепления труб к барабану.

Предлагаемое изобретение позволяет устранить упомянутые недостатки.

Поставленная цель достигается тем, что корпус по наружному контуру подкреплен балками жесткости, в ремонтных проемах, образованных трубами котельного пучка конвективного газохода, установлены дополнительные трубы котельного пучка, отогнутые V-образно поперек конвективного газохода, причем у основания концы труб отгибок жестко скреплены с трубами промежуточного экрана вдоль их образующих, а вершины отгибок жестко скреплены с трубами экрана конвективного газохода. Крайняя труба промежуточного экрана у фестона может быть также отогнута V-образно поперек конвективного газохода, и вершина отгибки жестко соединена с экраном конвективного газохода. Вершины V-образных отгибок могут быть присоединены к экрану конвективного газохода в зонах крепления к нему балки жесткости.

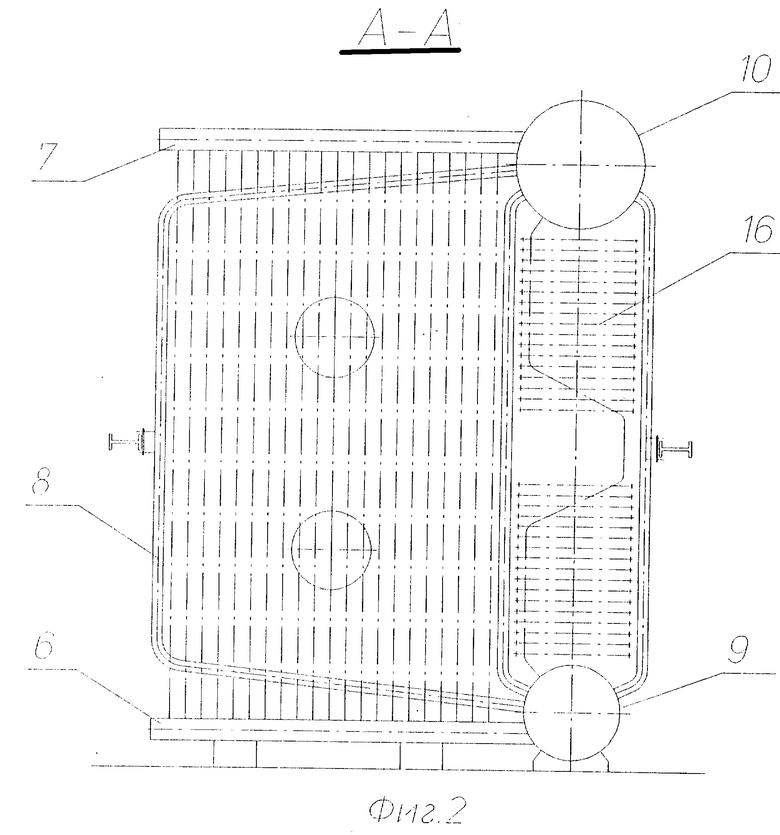

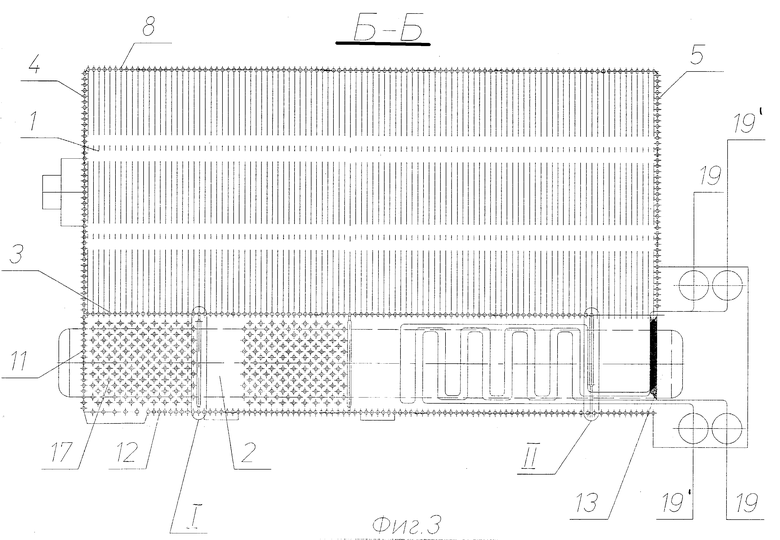

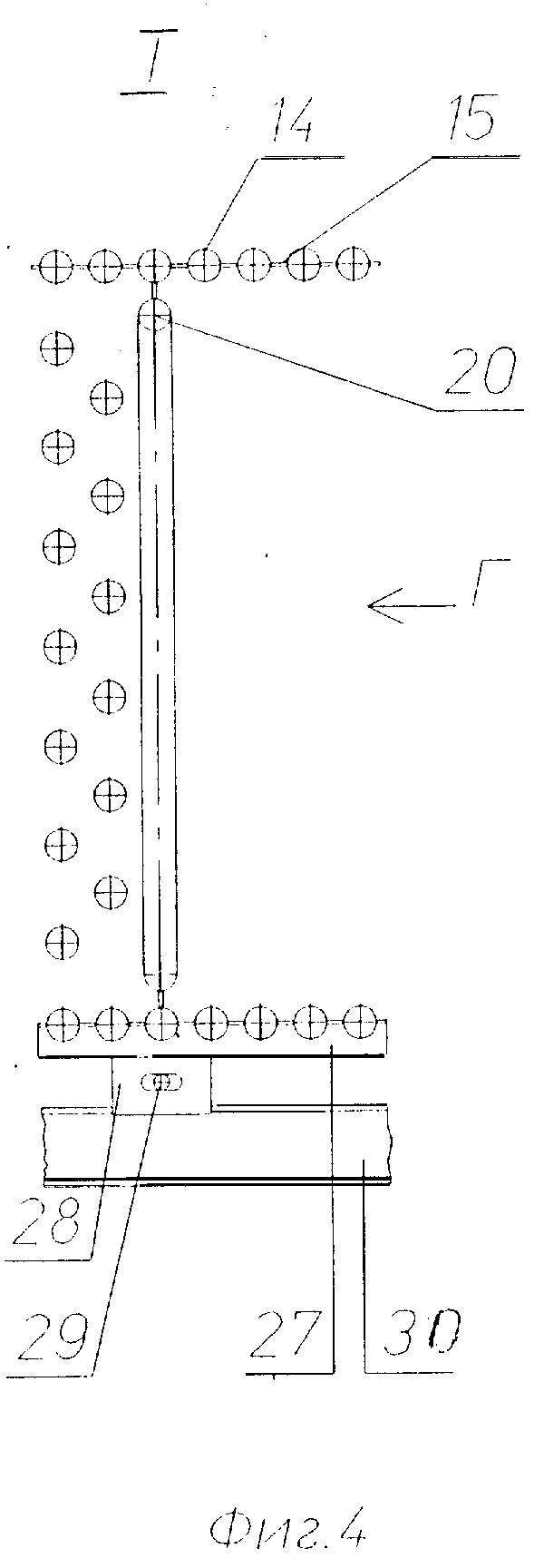

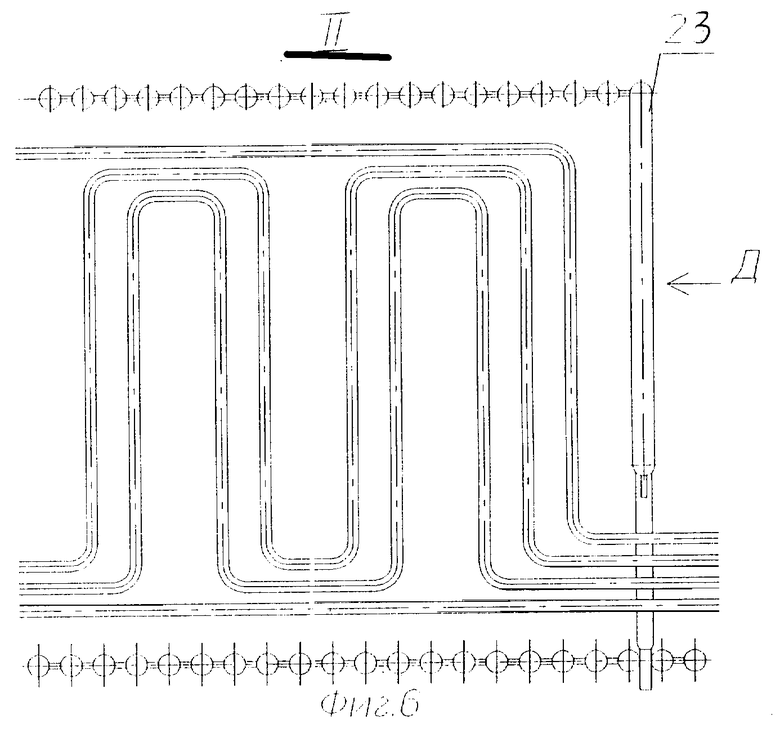

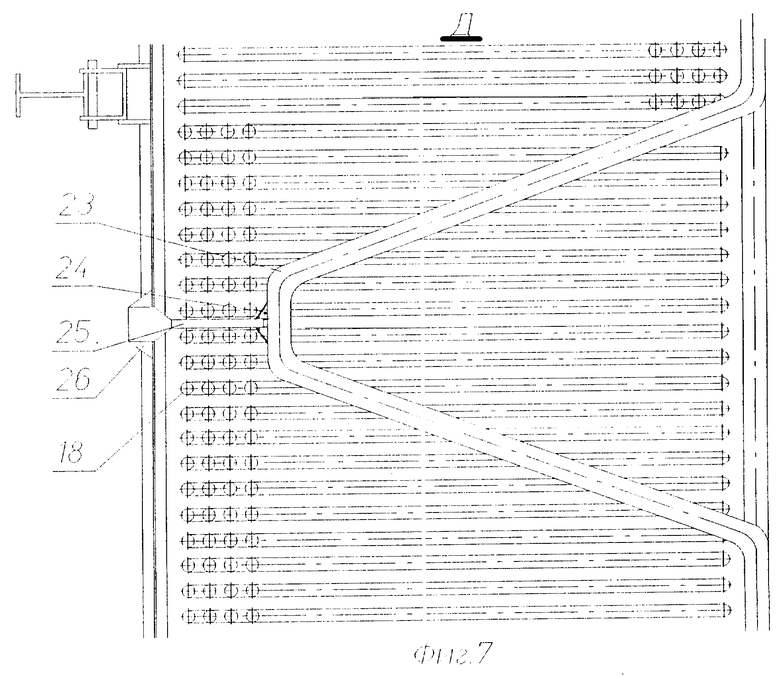

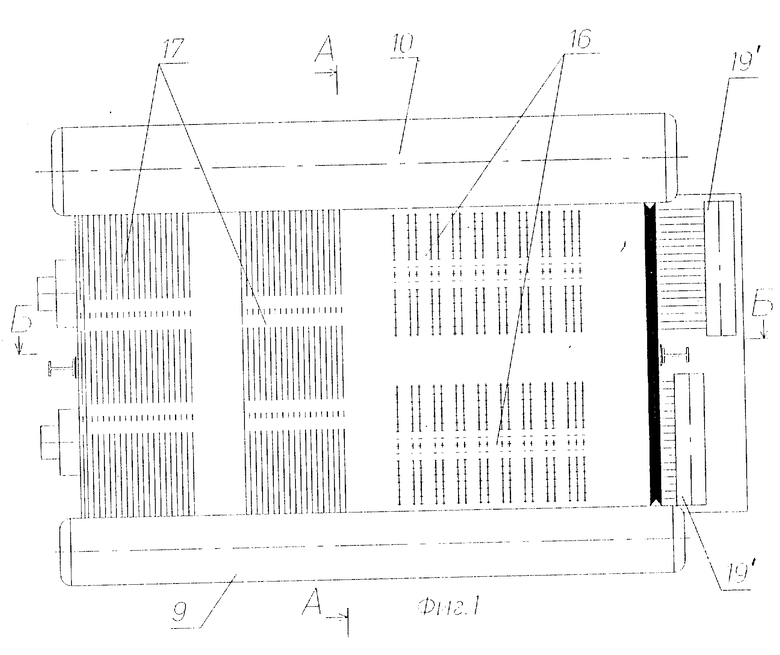

На фиг. 1 представлен продольный разрез котла по конвективному газоходу; на фиг. 2 - разрез по А-А фиг. 1; на фиг. 3 - разрез Б-Б фиг. 1; на фиг. 4 - узел I фиг. 3; на фиг. 5 - вид Г фиг. 4; на фиг. 6 - узел II фиг. 3; на фиг. 7 - вид Д фиг. 6.

Котел содержит горизонтальную топку 1 и конвективный газоход 2, имеющие общий разделительный экран 3. Топка образована фронтовым 4 и задним 5 экранами, сообщенными внизу с камерами 6, вверху - с камерами 7 соответственно, а также боковым 8 и разделительным 4 экранами. Экран 8 изогнут внизу и вверху с образованием подового и потолочного экранов, которые соединены с продольно ориентированными нижним 9 и верхним 10 барабанами. По торцам экран 8 жестко и плотно соединен с экранами 4 и 5. Разделительный экран 3 укорочен для образования проема у заднего торца топки 1, жестко соединен с фронтовым экраном 4, внизу соединен с барабаном 9, вверху - с барабаном 10. Конвективный газоход 2 образован фронтовым экраном 11, укороченным у фронта котла для образования проема для выхода газов, боковым экраном 12, сообщенными соответственно с нижним 9 и верхним 10 барабанами, разделительным экраном 3 и задней уплотняющей стенкой 13. Фронтовой экран 11 жестко и плотно соединен с экраном 4. Все упомянутые экраны выполнены из труб 14, жестко и плотно соединенных между собой пластинами 15. В конвективном газоходе 2 расположены пакеты пароперегревателей 16 и трубы котельного пучка 17 с ремонтными проемами между ними. Входные и выходные участки труб 18 пароперегревателей 16 расположены горизонтальными рядами вдоль котла и соединены с входными 19 и выходными 19' камерами. В ремонтных проемах конвективного газохода 2 установлены дополнительные трубы 20 котельного пучка 17. Трубы 20 отогнуты V-образно в сторону бокового экрана 12, и вершины отогнутых участков жестко соединены пластинами 21 с трубами 14 бокового экрана 12. У основания V-образных отгибок вертикальные участки отогнутых труб жестко соединены пластинами 22 с трубами 14 разделительного экрана 3 вдоль их образующих. Крайняя труба 23 разделительного экрана 3 также отогнута V-образно в сторону экрана 12, и вершина отгибки жестко соединена косынками 24 с концом прутка 25 из жаростойкой стали. Пруток расположен в коридоре труб 18 пароперегревателя 16, и другой конец его сплющен и проходит через прорезь в пластине 15 бокового экрана 12. Расплющенный конец прутка 25 жестко скреплен косынками 26 с пластиной 15. По наружному контуру к экранам 4, 8, 5, 12, 11 прикреплены гребенчатые пластины 27, между которыми с определенным шагом вварены скобы 28 с овальными отверстиями, в которых расположены прутки 29. Прутки 29 жестко соединены с двутавровыми балками 30. Посредине балки 30 участками жестко скреплены с наружными экранами 4, 5, 8, 12, а по концам шарнирно соединены между собой, образуя пояс жесткости.

Котел работает следующим образом.

Питательная среда /вода/ из камер питания 6 и нижнего барабана 9 поступает в трубы экранов топки 1 и конвективного газохода 2. Горячие дымовые газы, образующиеся при сгорании топлива в топке 1, омывают ее экраны 3, 4, 5, 8 и через проем у заднего экрана 5 проходят в конвективный газоход 2. Образовавшаяся в топочных экранах 4, 5 пароводяная смесь из камер 7 через пароотводящие трубы /на чертеже не показаны/ и от экранов 3,8 поступает в верхний барабан 10. Из верхнего барабана 10 пар поступает во входные камеры 19 и через трубы 18 поступает для подсушки в пароперегреватели 16. Проходящие через конвективный газоход 2 горячие газы отдают тепло пароперегревателям 16, из которых пар через выходные участки труб 18 поступает в камеры 19 и далее - к потребителю экранам 3, 11, 12, и трубам котельного пучка 17, из которых пароводяная смесь поступает в верхний барабан 10. Охлажденные газы через проем в боковом экране 12 выходят из котла. В рассматриваемой конструкции котла продольные экраны 8, 3, 12 удлинены, поэтому при "хлопке" в котле в них возникают наибольшие напряжения. При "хлопке" в топке 1 давление от экрана 8 через трубы 14 и пластины 15 передается на гребенчатые пластины 27, скобы 28 и через прутки 29 - на балку 30. Геометрические характеристики балки 30 выбираются из условия прочности и жесткости экрана 8. Поперечная нагрузка от балки 30 передается через шарнирные соединения в углах топки 1 в виде растягивающих усилий на смежные балки 30 фронтового 4 и заднего 5 экранов. Далее эти усилия передаются на фронтовой 4 и задний 5 экраны на участках жесткого скрепления с балками 30. Поперечная нагрузка с промежуточного экрана 3 передается на фронтовой 4, нижний 9 и верхний 10 барабан, а также через пластины 22, наклонные участки труб 20 в виде сжимающих усилий пластины 21 - на экран 12, подкрепленный балкой 30. Таким образом при "хлопке" в топке разделительный экран 3 и задний экран 5 изгибаются совместно, что повышает несущую способность экрана 3. При необходимости дополнительного усиления разделительного экрана 3 отгибается его крайняя труба 23. При этом часть поперечной нагрузки от разделительного экрана 3 через наклонные участки V-образно отогнутой трубы 23 передается через косынки 24, пруток 25, косынки 26 на пластины 15 и далее на экран 12. При "хлопке" внутри конвективного газохода 2 поперечная нагрузка от разделительного экрана 3 воспринимается фронтовым экраном 4, барабанами 9 и 10, а часть поперечной нагрузки воспринимается в виде растягивающих усилий V-образно отогнутыми трубами 20, 23. Поперечная нагрузка, приходящаяся на балку 30 бокового экрана 12, воспринимается аналогично нагрузке на боковой экран 8 при "хлопке" в топке. При этом балка 30 экрана 12 частично разгружается, т.к. известная доля нагрузки воспринимается в виде растягивающих усилий V-образно отогнутыми трубами 20 и 23. Крепление вершин V - образно отогнутых труб 20 и 23 непосредственно под балкой 30 позволяет избежать дополнительных напряжений от местного изгиба экрана 12 под действием усилий, передающихся на экран от наклонных участков упомянутых труб. Скрепление разделительного экрана 3 и бокового экрана 12 V-образными отгибами труб 20 и 23 ужесточает котел, что приводит к повышению низшей частоты собственных колебаний, в том числе разделительного экрана 8. В связи с этим вибрация в топке 1 под действием пульсирующего процесса горения уменьшается, что приводит к повышению долговечности котла.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОТЕЛ | 2000 |

|

RU2193729C2 |

| ВЕРТИКАЛЬНЫЙ ДВУХБАРАБАННЫЙ КОТЕЛ | 1994 |

|

RU2096679C1 |

| Вертикальный двухбарабанный котел | 2001 |

|

RU2219434C2 |

| КОТЕЛ | 2000 |

|

RU2191324C2 |

| КОТЕЛ | 1995 |

|

RU2096680C1 |

| ПОВЕРХНОСТЬ НАГРЕВА КОТЛА | 1992 |

|

RU2044951C1 |

| КОТЕЛ П-ОБРАЗНОЙ КОМПОНОВКИ | 1996 |

|

RU2129234C1 |

| КОТЕЛ | 1992 |

|

RU2037091C1 |

| РЕГУЛИРУЕМАЯ УПРУГАЯ ПОДВЕСКА | 1993 |

|

RU2057986C1 |

| ВЕРТИКАЛЬНЫЙ КОТЕЛ | 1992 |

|

RU2040730C1 |

Изобретение может быть использовано в самонесущих паровых котлах. Котел содержит топку 1 и конвективный газоход 2, имеющие общий промежуточный мембранный трубный экран 3 с фестоном у заднего торца котла и в конвективном газоходе 2 трубы котельного пучка с ремонтными проемами. В них установлены дополнительно трубы 20 котельного пучка 17, отогнутые V-образно поперек конвективного газохода 2, причем у основания концы труб отгибок жестко скреплены с трубами промежуточного экрана вдоль их образующих, а вершины отгибок жестко скреплены с трубами экрана конвективного газохода 2. Крайняя труба промежуточного экрана у фестона отогнута V-образно поперек конвективного газохода, и вершина отгибки жестко соединена с экраном конвективного газохода. Вершины V-образных отгибок присоединены к экрану конвективного газохода 2 в зонах крепления к нему балки жесткости. Изобретение позволяет упрочнить конструкцию котла и тем самым обеспечить его долговечность. 2 з.п. ф-лы, 7 ил.

| КОТЕЛЬНЫЙ АГРЕГАТ | 0 |

|

SU294995A1 |

| Парогенерирующая установка | 1985 |

|

SU1252607A1 |

| ПАРОГЕНЕРАТОР' ВСЕСОЮЗНАЯ!;in-::b')f?^vas?hHioei | 0 |

|

SU316892A1 |

Авторы

Даты

1998-11-27—Публикация

1996-04-05—Подача