Изобретение относится к промышленности строительных материалов и может быть использовано для получения устойчивой пены при производстве пенобетонных изделий.

Известно устройство для образования пены (патент РФ N 2031670), содержащее смесительную камеру со средством подвода газовой фазы и распылителем пенообразующего раствора, камеру насыщения с соплами подачи сжиженного инертного газа и пеногенерирующую сетку, причем камера насыщения установлена за смесительной камерой по ходу движения газа, а сетка размещена между камерами. Однако это устройство не позволяет получить устойчивую и низкократную пену, пригодную для использования в строительстве для получения пенобетона.

Наиболее близким к предлагаемому по технической сущности является пеногенератор (авторское свидетельство 1639669, кл. A 62 C 5/00), содержащий корпус с входным и выходным патрубками, между которыми установлены сетки, насадок и турбовентилятор, а лопасти турбовентилятора выполнены со свесами в вентиляторной части.

Недостатком этого пеногенератора является неоднородность получаемой пены и ее низкая устойчивость, что не позволяет ее использовать в строительстве для получения качественного пенобетона.

Задача изобретения - получение высокодисперсной, однородной и устойчивой пены путем интенсификации первичного вспенивания и за счет выбора оптимального количества сеток.

Поставленная задача достигается тем, что в пеногенераторе, содержащем корпус с пакетом сеток, диффузор, входной и выходной патрубки, камеру предварительного смешения с устройством для получения пеновоздушной смеси, полость диффузора заполнена волокнистым материалом, а камера предварительного смешения дополнительно содержит полое кольцо с отверстиями на внутренней стенке в виде сопел. Устройство для получения пеновоздушной смеси представляет собой турбинки, которых установлено не менее двух на одной оси в отверстии полого кольца, причем турбинки установлены с возможностью вращения в противоположные стороны. Сопла расположены тангенциально или под острым углом к касательной обода каждой турбинки и направление угла наклона к турбинкам противоположно, что обеспечивает вращение турбинок в противоположные стороны. В нижней части камеры предварительного смешения установлен патрубок подвода сжатого воздуха. Кроме того, количество сеток Y в пакете выбрано из уравнения

Y = Kx + в,

где

x - размер отверстий сеток, мм;

K - постоянный коэффициент, зависящий от соотношения размера отверстий в сетках и количества сеток, 82,7;

в - постоянный коэффициент, равен 1.

Расстояние между сетками в пакете составляет 1/20 - 1/10 от диаметра корпуса. Лопатки турбинок установлены под углом 45 - 70o к плоскости оси вращения.

При изготовлении пенобетона в строительстве используется высокодисперсная, однородная и устойчивая пена. Получение такой пены обеспечивает предлагаемый пеногенератор за счет интенсификации первичного вспенивания в камере предварительного смешения и дополнительного в диффузоре за счет заполняющего его волокнистого материала. Пенообразующая жидкость под давлением из патрубка подается в полость полого кольца и оттуда через сопла на лопатки турбинок. За счет ударного воздействия струй жидкости на лопатки возникает направленное силовое поле, при этом турбинки приобретают вращательное движение, причем в противоположные стороны за счет расположения сопел. Лопатками раствор пенообразователя отбрасывается навстречу друг другу и подхватывается потоками воздуха, направляемого под давлением. При этом происходит интенсивная гомогенизация и получение однородной пеновоздушной смеси, которая направляется в диффузор, заполненный волокнистым материалом. В диффузоре происходит первичное дробление пены и ее стабилизация. Дополнительное влияние на этот процесс оказывает и подбор количества сеток в пакете, установленного в корпусе пеногенератора.

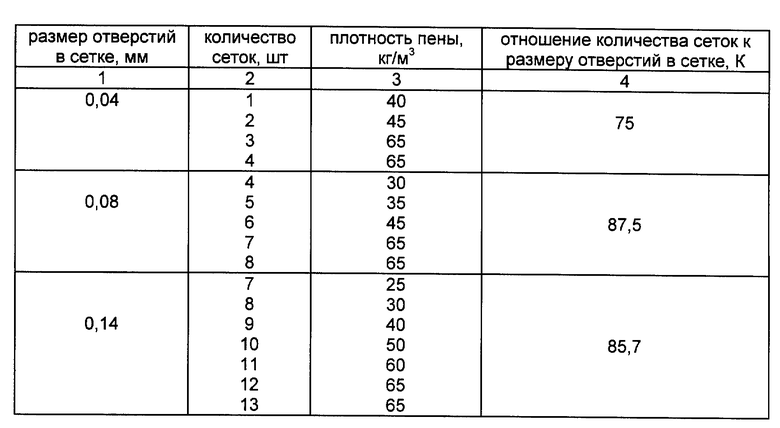

Формула зависимости количества сеток от размера отверстий в сетках была найдена эмпирическим путем. Для проведения опытов брали разное количество сеток с размером отверстий 0,04; 0,08 и 0,14 мм, как наиболее подходящих для получения пены средней кратности со средней плотностью 60-70 кг/м3. Такая пена является оптимальной для получения пенобетонных изделий. Данные опытов приведены в таблице.

Для каждого размера сеток определяли их минимальное количество, позволяющее получить пену с заданной плотностью, а также отношение количества сеток к размеру отверстий и определили среднее значение коэффициента K, равное 82,7. Значение коэффициента b приняли из условия, что минимальное значение сеток равно 1.

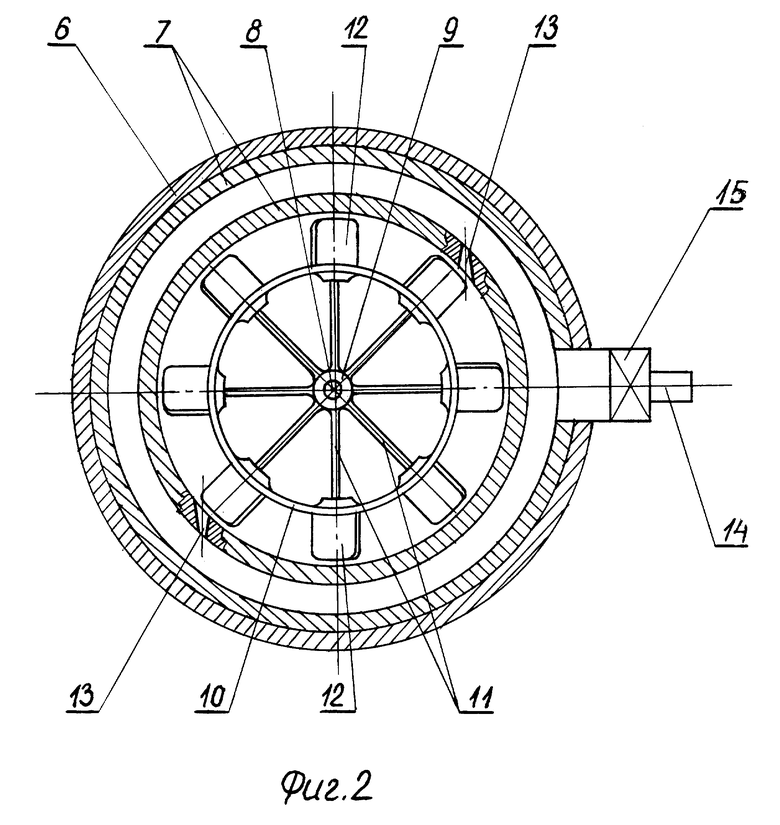

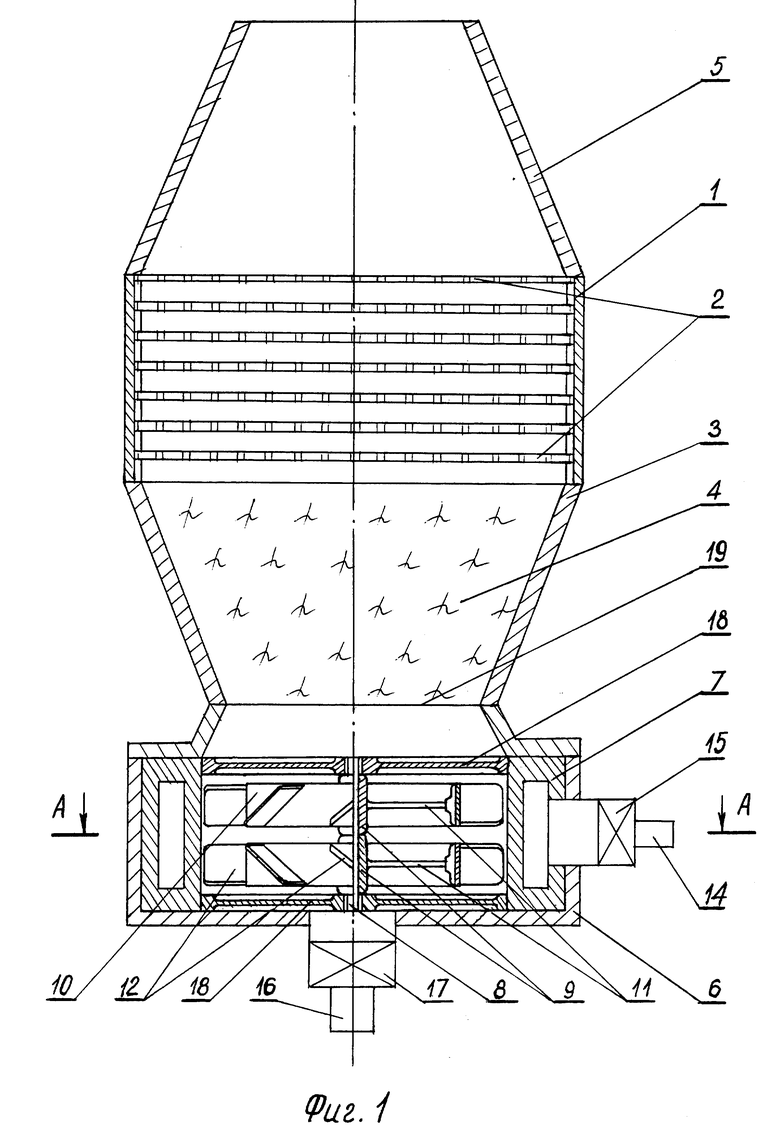

На фиг. 1 представлен пеногенератор, продольный разрез; на фиг.2 - то же, разрез по А-А фиг.1.

Пеногенератор содержит корпус 1, в котором установлен пакет сеток 2, диффузор 3, заполненный волокнистым материалом 4, над пакетом сеток установлен патрубок 5 для вывода пены. Камера предварительного смешения 6 содержит полое кольцо 7, в отверстии которого на оси 8 на подшипниках 9 закреплены две турбинки, состоящие из обода 10, спиц 11 и лопаток 12. В полом кольце 7 на внутренней стенке расположены отверстия 13, выполненные в виде сопел, по два сопла на каждую турбинку, сопла расположены тангенциально или под острым углом к касательной обода турбинок, сопла верхней турбинки и нижней направлены в противоположные стороны, что обеспечивает вращение турбинок в противоположном направлении. В боковой стенке камеры 6 расположен патрубок 14 с вентилем 15 для подачи пенообразующей жидкости под давлением в полость кольца 7. К нижней части камеры 6 подведен патрубок 16 с вентилем 17 для подачи сжатого воздуха через компрессор (не показан). Ось 8 турбинок закреплена между двумя крышками 18 с вырезами для прохождения пеновоздушной смеси, а между диффузором 3 и камерой предварительного смешения 6 расположена сетка 19 для закрепления волокнистого материала 4.

Пеногенератор работает следующим образом. Пенообразующий раствор подают под давлением через патрубок 14 в полость кольца 7, откуда через сопла 13 он попадает на лопатки 12 турбинок. Под ударным воздействием струй пенообразующей жидкости на лопатки 12 турбинки приобретают вращательное движение, причем в противоположные стороны. При движении турбинок поток жидкости лопатками 12 подхватывается и отбрасывается в пространство между турбинками. Одновременно через патрубок 16 сюда же подается воздух под давлением. При этом происходит хорошая гомогенизация пеновоздушной смеси с образованием однородной пены. Потоком воздуха пена по диффузору 3, в котором благодаря наличию волокнистого материала 4 происходит ее предварительное раздробление, подается к пакету сеток 2. При прохождении пены через пакет сеток происходит процесс дальнейшего измельчения и калибровки, что придает повышенную устойчивость готовой пены при ее последующем смешивании с цементным раствором.

На качество пены влияет и величина расстояния между сетками. Если расстояние меньше 1/20 от диаметра корпуса, то трудно достижимо конструктивное выполнение крепления сеток. Если оно больше 1/10, то появляется возможность роста отдельных пузырьков пены в свободном пространстве между сетками с последующим разрушением. Кроме того, угол наклона лопаток турбинок желательно выбрать из интервала 45-70o к плоскости, перпендикулярной к оси вращения, при этом условии обеспечивается наибольший захват струй пенообразователя лопатками.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕНОГЕНЕРАТОР | 2006 |

|

RU2321491C1 |

| ВИХРЕВОЙ ПЕНОГЕНЕРАТОР | 2015 |

|

RU2617753C1 |

| ГЕНЕРАТОР ВЫСОКОКРАТНОЙ ВОЗДУШНО-МЕХАНИЧЕСКОЙ ПЕНЫ | 2006 |

|

RU2340375C2 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ ПЕНЫ | 2002 |

|

RU2211141C1 |

| ПЕНОГЕНЕРАТОР И СПОСОБ ЕГО ПРОМЫВКИ И ОСУШКИ | 2000 |

|

RU2192919C2 |

| ПЕНОГЕНЕРАТОР | 2001 |

|

RU2227063C2 |

| СПОСОБ ФОРМИРОВАНИЯ СТРУИ ПЕНЫ СРЕДНЕЙ КРАТНОСТИ ПОВЫШЕННОЙ ДАЛЬНОБОЙНОСТИ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2170123C1 |

| СПОСОБ ФОРМИРОВАНИЯ СТРУИ ПЕНЫ СРЕДНЕЙ КРАТНОСТИ ПОВЫШЕННОЙ ДАЛЬНОБОЙНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2180607C1 |

| Установка комбинированного тушения пожара воздушно-механической гибридной пеной средней кратности или распыленной водой | 2023 |

|

RU2819528C1 |

| Кассета сеток генератора пены средней кратности и способ её изготовления | 2023 |

|

RU2824093C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано для получения устойчивой пены при производстве пенобетонных изделий. Технический результат изобретения - получение высокодисперсной, однородной и устойчивой пены путем интенсификации первичного вспенивания и за счет выбора оптимального количества сеток. Предложен пеногенератор, содержащий корпус с пакетом сеток, диффузор, входной и выходной патрубки, камеру предварительного смешения с устройством для получения пеновоздушной смеси, в котором полость диффузора заполнена волокнистым материалом, а камера предварительного смешения дополнительно содержит полое кольцо с отверстиями на внутренней стенке в виде сопел. Устройство для получения пеновоздущной смеси представляет собой турбинки, которых установлено не менее двух на одной оси в отверстии полого кольца с возможностью вращения в противоположные стороны, причем сопла расположены тангенциально или под острым углом к касательной обода каждой турбинки. В нижней части камеры предварительного смешения установлен патрубок подвода сжатого воздуха к турбинкам. Количество сеток У в пакете выбрано из уравнения У = Кх + в, где х - размер отверстий сеток, мм; К - постоянный коэффициент, зависящий от соотношения размера отверстий в сетках и количества сеток, равен 82,7; в - постоянный коэффициент, равен 1. Кроме того, расстояние между сетками составляет 1/20 -1/10 диаметра корпуса, а лопатки турбинок установлены под углом 45-70o к плоскости, перпендикулярной к оси вращения. 2 з.п. ф-лы, 1 табл., 2 ил.

Y = Kx + B,

где x - размер отверстий сеток, мм;

K - постоянный коэффициент, зависящий от соотношения размера отверстий в сетках и количества сеток, равен 82,7;

B - постоянный коэффициент, равен 1.

| Пеногенератор | 1988 |

|

SU1639669A1 |

| ПЕНОГЕНЕРАТОР | 1992 |

|

RU2031670C1 |

| ПЕНОГЕНЕРАТОР | 1991 |

|

RU2023455C1 |

| US 3424250 A, 1979 | |||

| Устройство для аэрирования жидкостей | 1986 |

|

SU1370090A1 |

| Генератор пены | 1986 |

|

SU1386264A1 |

| US 5492655 A, 1996. | |||

Авторы

Даты

1998-12-10—Публикация

1997-10-10—Подача