Изобретение относится к производству строительных материалов, в частности к оборудованию для получения высокодисперсной устойчивой пены при производстве пенобетона.

Известен пеногенератор (заявка 97116807/25. Опубл. 10.12.1998 г.), состоящий из корпуса с пакетом сеток, диффузора, заполненного волокнистым материалом, камеры предварительного смешения с устройством для получения пеновоздушной смеси. Камера предварительного смешения содержит полое кольцо с отверстиями на внутренней стенке в виде сопел. Устройство для получения пеновоздушной смеси состоит из турбинок, которые не менее двух установлены с возможностью вращения в противоположные стороны. Пенообразующая жидкость под давлением из патрубка подается в полость кольца, а оттуда через сопла на лопатки турбинок. Но этот пеногенератор сложен в изготовлении. Кроме того, все вращающиеся части турбинок подвержены ударной коррозии и при длительной эксплуатации пеногенератора требуют частой замены, а также сетки при работе замыливаются и засоряются, что приводит к остановкам для промывки системы.

Наиболее близким по технической сущности считаем пеногенератор (по заявке 5059402/33. 20.08.1992 г. Опубл. 10.11.1995 г.), состоящий из камеры диспергирования, выполненной в виде усеченного конуса, расширяющегося по ходу пены. По центральной оси камеры расположен глухой цилиндр, соединенный с ее стенками по крайней мере одной винтовой перегородкой. В качестве порообразующего материала использован волокнистый упругий материал (например, путанная металлическая проволока). Патрубки для подачи воздуха и пенообразователя сходятся в форсунке, установленной на входе в камеру диспергирования.

Но этот пеногенератор имеет существенные недостатки, заключающиеся в том, что перемещающаяся через волокнистый материал пеновоздушная смесь не может эффективно дробиться и иметь мелкодисперсную структуру.

Перед авторами стояла задача создания пеногенератора упрощенной конструкции, обеспечивающего получение высокодисперсной, однородной, устойчивой пены, а также увеличение срока безремонтной эксплуатации пеногенератора.

Эта задача решена тем, что в пеногенераторе, состоящем из корпуса с входным и выходным патрубками, заполненного порообразующим материалом, корпус выполнен из высоколегированной стали в виде цилиндра, с двух концов переходящего в усеченные конусы.

В местах перехода цилиндра в усеченные конусы установлены решетки из высоколегированной стали толщиной 2-4 мм с отверстиями диаметром 4-5 мм, расположенными равномерно по всей площади. Диаметр отверстий решетки взят таким, чтобы не препятствовать движению пенообразующей жидкости и пены. Патрубок для подачи воздуха встроен в цилиндрическую часть корпуса выше нижней решетки на расстояние, равное двум диаметрам цилиндра. Такое расположение патрубка для подачи воздуха необходимо, чтобы уровнять гидродинамическое давление на границе поверхности пенообразующей жидкости и пеновоздушной среды. Отношение диаметра цилиндра к его длине взяты 1:20. Такое соотношение определяет оптимальный путь прохождения пеновоздушной среды и способствует лучшему ее дроблению, получению стабильной мелкодисперсной структуры.

В качестве пенообразующего материала использована стружка из высоколегированной стали, изготовленная в виде запятой с острыми кромками, толщиной 0.2-0.3 мм, шириной 2-3 мм длиной 5-15 мм. Уплотнение стружки в цилиндрической части пенегенератора производят усилием 1.5-2.0 МПа до образования пор 0.2-0.4 мм. Стружка данной конфигурации получена на токарном станке в специальном приспособлении.

Суть предлагаемого изобретения состоит также в том, что смешение пенообразующего раствора с воздушными потокам в данном пеногенераторе начинает происходить в объеме порообразующей стружки в районе подачи воздуха. Это дает возможность сохранять постоянно мокрой начальную часть порообразующей стружки, предотвратить ее высыхание за счет постоянной подпитки жидкостью и исключает возможность образования нерастворимых твердых или смолистых веществ на кромках стружки. При использовании предлагаемого пеногенератора образование пеновоздушной смеси происходит по всей длине цилиндрической части за счет захвата жидкости воздухом и ее дробление высокоразвитой поверхностью набивки путем завихрения и срыва частиц пеновоздушной среды с острых кромок стружки и образования мелкодисперсной структуры.

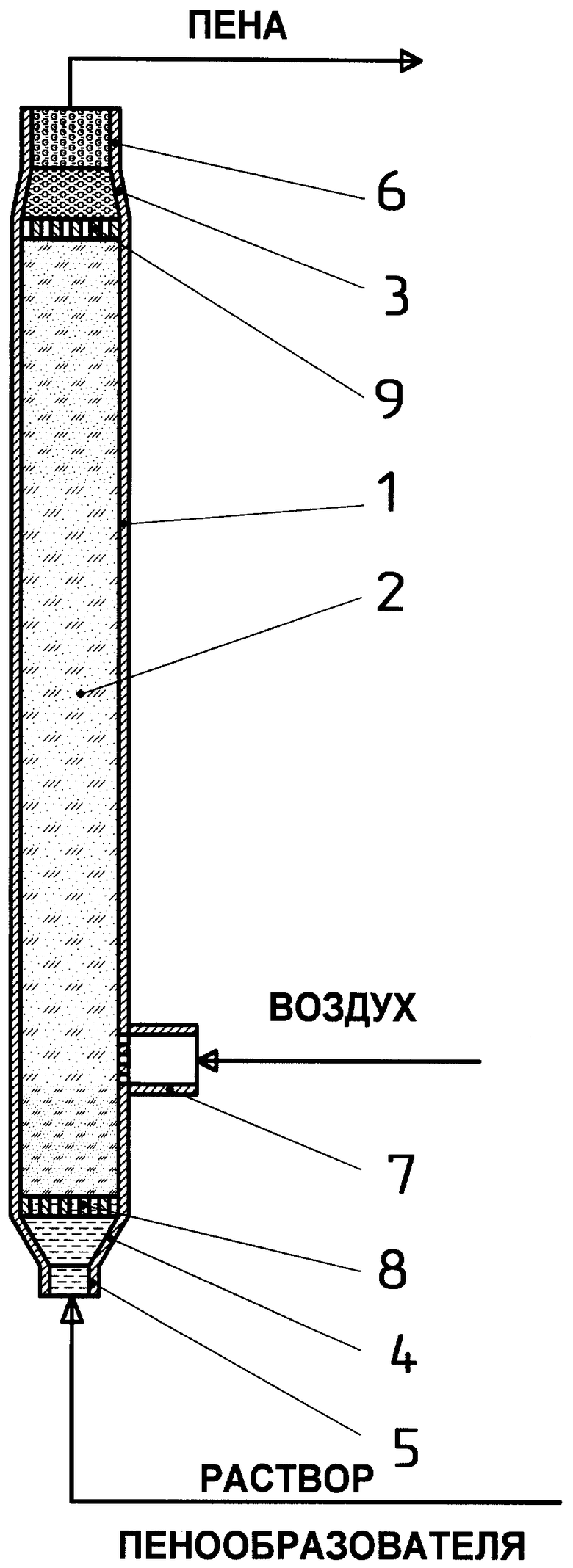

Сущность вышеизложенного поясняется чертежом, на котором представлена конструкция пеногенератора в разрезе. Корпус пеногенератора состоит из цилиндра 1, заполненного стружкой 2, верхнего 3 и нижнего 4 усеченных конусов, патрубка 5 для подачи пенообразующей жидкости, патрубка 6 для выхода пены и патрубка 7 для подачи воздуха. В местах перехода цилиндра в усеченные конусы установлены нижняя 8 и верхняя 9 решетки. Патрубок 7 для подачи воздуха установлен выше нижней решетки 8 на высоте, равной двум диаметрам цилиндра 1.

Работа пеногенератора состоит в том, что пенообразующая жидкость подается в нижний усеченный конус 4 под давлением 0.05-0.4 МПа и через нижнюю решетку 8 проходит в уплотненный слой металлической стружки и далее, подхваченная воздушным потоком, под давлением 0.05-0.4 МПа проходит по всей длине корпуса через развитую поверхность с порами 0.2-0.4 мм, дробясь по всей длине, что дает возможность получать мелкодисперсную, однородную, устойчивую пену на выходе из пеногенератора. Плотность пены колеблется в пределах 15-120 г/л.

Изготовление всех деталей пеногенератора из высоколегированной стали исключает коррозию контактирующих с пеной поверхностей и позволяет при длительной работе быстро и эффективно очищать набивку пеногенератора щелочными растворами и слабыми кислотами.

Разработанная нами конструкция пеногенератора была изготовлена и испытана в ООО Фирме «Паскаль» г.Новочеркасска, Ростовской области. Промышленные испытания пеногенератор прошел в ООО «Аспект-Юг» г.Ростова-на-Дону, где решается вопрос об использовании его в линии изготовления пенобетона.

По результатам промышленных испытаний получен пенобетон плотностью 400-1200 кг/м3. Как показали промышленные испытания, надежность и долговечность работы пеногенератора превосходят существующие образцы.

На основании вышеизложенного и с учетом проведенного патентно-информационного поиска считаем, что предлагаемый нами пеногенератор соответствует критериям изобретения и может быть защищен Патентом Российской Федерации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕНОГЕНЕРАТОР | 1997 |

|

RU2122889C1 |

| ПЕНОГЕНЕРАТОР | 2012 |

|

RU2502536C1 |

| ПЕНОГЕНЕРАТОР | 1992 |

|

RU2047488C1 |

| Пеногенератор | 1984 |

|

SU1182178A2 |

| ПЕНОГЕНЕРАТОР ДЛЯ ПЕНОБЕТОНОСМЕСИТЕЛЬНЫХ УСТАНОВОК | 2011 |

|

RU2461458C1 |

| УСТРОЙСТВО ПЫЛЕПОДАВЛЕНИЯ ПРИ ВЫБИВКЕ ЛИТЕЙНЫХ ФОРМ | 2011 |

|

RU2486029C2 |

| ПЕНОГЕНЕРАТОР И СПОСОБ ЕГО ПРОМЫВКИ И ОСУШКИ | 2000 |

|

RU2192919C2 |

| МНОГОКОНУСНЫЙ СТРУЙНЫЙ ПЕНОГЕНЕРАТОР | 2007 |

|

RU2336121C1 |

| ПЕНОГЕНЕРАТОР | 2001 |

|

RU2192921C1 |

| УСТРОЙСТВО ДЛЯ АЭРАЦИИ СТРОИТЕЛЬНЫХ РАСТВОРОВ | 1998 |

|

RU2134637C1 |

Изобретение относится к области строительства, а именно к конструкциям пеногенераторов при производстве пенобетона. Изобретение позволит упростить конструкцию пеногенератора. Пеногенератор содержит корпус с входным и выходным патрубками, заполненный порообразующем материалом, корпус выполнен из высоколегированной стали в виде цилиндра, с двух концов переходящего в усеченные конусы. В местах перехода цилиндра установлены решетки толщиной 2-4 мм с отверстиями диаметром 4-5 мм. Патрубок для подачи воздуха встроен в цилиндрическую часть корпуса выше нижней решетки на расстоянии, равном двум диаметрам цилиндра. Отношение диаметра цилиндра к его длине составляет 1:20. В качестве поробразующего материала использована стружка из высоколегированной стали, изготовленная в виде запятой с острыми кромками, толщиной 0,2-0,3 мм, шириной 2-3 мм, диной 5-15 мм. 1 ил.

Пеногенератор, состоящий из заполненного порообразующим материалом корпуса, снабженного патрубками для подачи пенообразующей жидкости и отвода пены и патрубком для подвода воздуха, отличающийся тем, что в качестве порообразующего материала использована стружка, имеющая форму запятой с острыми кромками, толщиной 0,2-0,3 мм, шириной 2-3 мм, длиной 8-12 мм, плотно набитая в корпус, имеющий форму цилиндра, с обоих концов переходящего в усеченные конусы, причем диаметр цилиндра и его длина соотносятся как 1:20, а в местах перехода цилиндра в усеченные конусы установлены нижняя и верхняя решетки толщиной 2-4 мм с отверстиями диаметром 4-5 мм, равномерно распределенными по всей поверхности, патрубок для подачи воздуха установлен выше нижней решетки на расстоянии, равном двум диаметрам цилиндра, при этом все конструктивные элементы пеногенератора и заполняющая его стружка изготовлены из высоколегированной стали.

| ПЕНОГЕНЕРАТОР | 1992 |

|

RU2047488C1 |

| Установка для непрерывного вспенивания термореактивных смол | 1986 |

|

SU1409466A1 |

| ПЕНОГЕНЕРАТОР | 2001 |

|

RU2214915C2 |

| ПЕНОГЕНЕРАТОР | 2001 |

|

RU2192921C1 |

| Пеногенератор | 1986 |

|

SU1420186A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ МНОГОСЛОЙНЫХ И ПОВЕРХНОСТНО-УПРОЧНЕННЫХ МАТЕРИАЛОВ | 2002 |

|

RU2219518C1 |

Авторы

Даты

2008-04-10—Публикация

2006-10-06—Подача