Заявляемое техническое решение относится к области эксплуатации нефтегазовых месторождений и может быть использовано для очистки насосно-компрессорных труб (НКТ) нефтегазодобывающих скважин.

В промышленной практике эксплуатации нефтегазовых месторождений для удаления асфальтосмолистых и парафиногидратных отложений (АСПО) используют паропередвижные установки или моечные машины [1]. Низкое качество очистки поверхностей, необходимость строительства очистных сооружений и специальной котельной для выработки воды и пара - основные недостатки традиционных установок.

Известно также использование электронагревателей для восстановления циркуляции в НКТ скважин и предупреждения гидратообразования [2]. К недостаткам этих устройств можно отнести высокие затраты энергии, низкую эффективность и частые обрывы несущего кабеля.

Широкое распространение для предотвращения и удаления АСПО получило использование органических растворителей [3], которые обычно подают в скважину на глубину запарафинирования с помощью насоса. Недостатками такого способа является быстрая изнашиваемость насосного оборудования под воздействием агрессивных сред, высокая трудоемкость и опасность загрязнения прилежащих территорий и нефти.

Попытки использования термохимических процессов в ранний период эксплуатации отечественных месторождений постигла неудача из-за высокой коррозии конструкционных материалов [4,5].

Наиболее близким устройством к заявляемому является устройство для термохимической обработки скважин, включающее корпус, выполненный из магния и магниевого сплава, заполненный химически активным веществом, отличающееся тем, что корпус заполнен пятихлористым фосфором и снабжен крышкой из того же материала, что и корпус, причем в крышке выполнено окно из металлического кальция [6]. Наиболее близким способом к заявляемому является способ удаления асфальтосмолистых и парафиногидратных отложений, включающий подачу химреагента в скважину и вытеснение продуктов, отличающийся тем, что в качестве химреагента используют щелочные металлы, выбранные из группы, включающей литий, натрий, калий или их композиты с другими металлами, диспергированные в количестве 10 - 75 мас.% в обезвоженной углеводородной жидкости или их смесях, а после подачи химреагента закачивают воду в количестве 50 - 200 мас. ч. на 1 мас. ч. щелочного металла. Другим отличием является то, что между дисперсией металла или композита на его основе и водой закачивают продавочную жидкость в количестве 50 - 100 мас. ч. на 1 мас. ч. щелочного металла [7].

Недостатком известного устройства является то, что процесс взаимодействия пятиокиси фосфора и воды приводит к созданию кислой среды и, с учетом повышенного содержания серы в нефтях, приводит к коррозии труб. Недостатком известного способа является то, что он требует использования больших объемов обезвоженных углеводородных жидкостей. Кроме того, при проведении промысловых испытаний показано, что из-за использования больших объемов воды эффективность его явно недостаточна. Данный недостаток способа не может быть устранен, так как процесс взаимодействия дисперсной массы щелочных металлов с водой неуправляем и может протекать с тепловым взрывом при отсутствии эффективного теплоотвода. С учетом того, что для реализации производных процессов согласно ГОСТ 12.0.010-76 вероятность взрыва не должна превышать 1 миллионную долю в год, перспективы его внедрения крайней проблематичны.

Целью заявляемого комплексного технического решения или достигаемым техническим результатом является повышение безопасности и эффективности процесса очистки НКТ, а также снижение затрат на восстановление продуктивности скважин.

Поставленная цель достигается тем, что корпус устройства удаления АСПО выполнен в виде цилиндрической оболочки из алюминия или его сплава и заполнен металлическим натрием. Для реализации возможности увеличения мощности устройства при заполнении корпуса остается свободный объем, а внутренний диаметр корпуса в нижнем основании равен внешнему диаметру в верхнем основании. Кроме того, масса корпуса из алюминия по отношению к массе металлического натрия составляет не более 1/3. При этом способ его использования отличается тем, что устройство вводят в лубрикатор, установленный на скважине, спускают его в скважину под действием его собственного веса, а процесс удаления отложений осуществляют в процессе термохимической обработки при содержании воды не менее 60 мас.%. Другим отличием является то, что в процессе обработки периодически осуществляют сброс давления через задвижку скважины.

Заявленная форма корпуса, наполнитель, соотношение размеров, условия и приемы использования устройства обеспечивают безопасные режимы термохимической обработки скважин и эффективное удаление АСПО. Это позволяет сделать вывод, что заявляемые изобретения связаны между собой единым изобретательским замыслом.

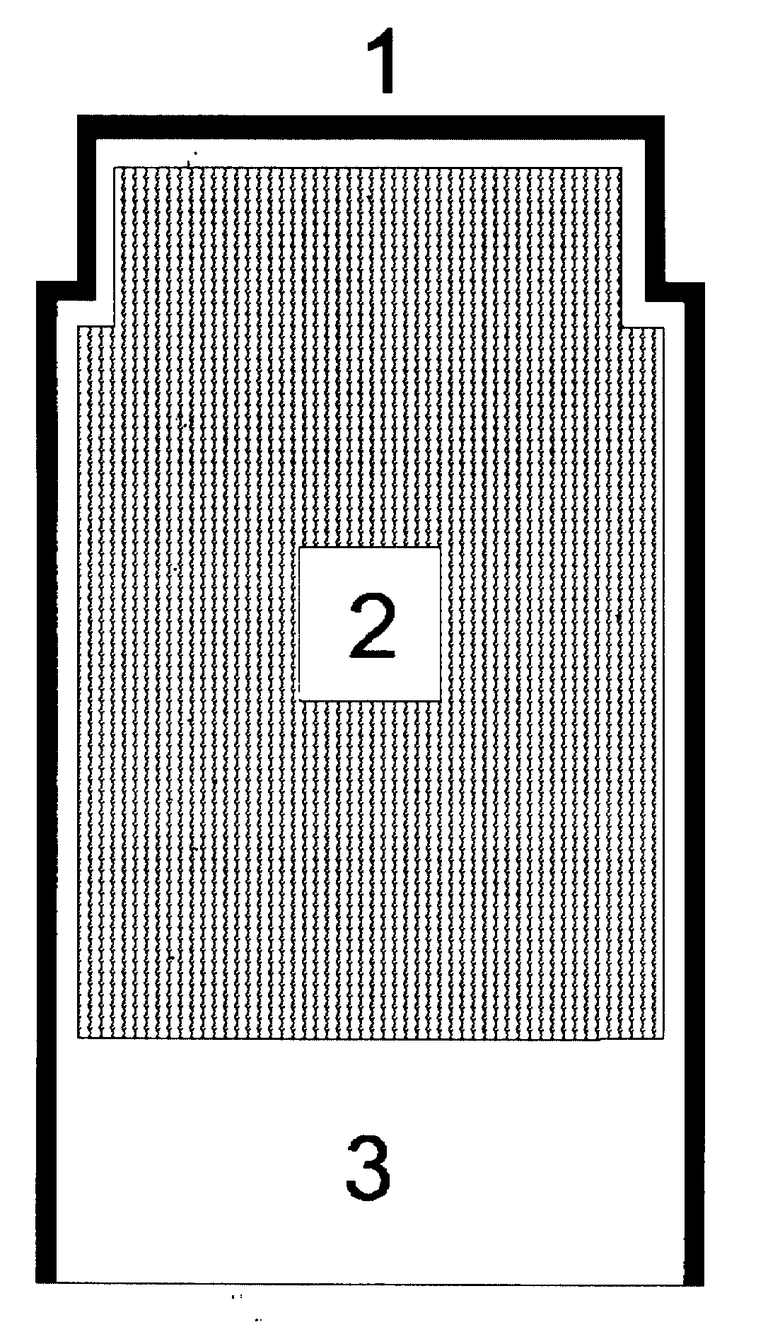

Изобретение поясняется чертежом , на котором представлено сечение устройства - термохимического заряда, состоящего из алюминиевого корпуса 1 и наполнителя - натрия металлического 2. Свободный от наполнителя объем 3 используется для соединения устройств между собой. Устройство изготавливается из трубной алюминиевой заготовки и заливается металлическим натрием. В транспортном состоянии свободный объем заполняется защитным составом, предохраняющим натрий от взаимодействия с влагой окружающей среды. Форма корпуса в заявляемом техническом решении и наличие свободного от заполнителя объема обеспечивают временную задержку начала реакции без использования дополнительных узлов, после насыщения свободного объема влагой процесс выходит на максимальную скорость взаимодействия.

Устройство используется следующим образом: защитный состав удаляют из свободного объема, соединяют между собой требуемое количество единиц (по величине лубрикатора) и вводят в лубрикатор, установленный на скважине. Устройство под собственным весом опускается в скважину. Контакт натрия с обводненной нефтью приводит к интенсивному взаимодействию с выделением тепла, щелочи и водорода. Выбор натрия из ряда щелочных металлов не случаен. Его температура плавления близка к температуре кипения воды и поэтому вероятность возникновения неуправляемых взрывных процессов за счет развития поверхности при плавлении имеет естественный ограничитель. Для калия, имеющего температуру плавления 68oC, эта опасность возрастает в сотни раз.

Все три фактора воздействуют на АСПО, при этом выделяющийся газ обеспечивает транспорт продуктов реакции и расплавленных отложений по НКТ. Щелочь выполняет следующие функции: омыляет составляющие отложений, растворяет корпус заряда, ингибирует процессы коррозии НКТ. Выбор пары натрий-алюминий тоже вполне определен. Алюминат натрия, как продукт реакции, имеет высокую растворимость в щелочных растворах, поэтому процесс взаимодействия устройства в целом не затруднен ингибированием поверхностей нерастворимыми соединениями. Экспериментально показано, что масса корпуса не должна превышать 1/3 массы натрия. При использовании лития эта проблема неизбежно возникает, т.к. алюминаты лития малорастворимы.

Устройство может эффективно воздействовать на АСПО в строго определенных условиях, которые необходимо создать в способе его использования. Содержание воды в реакционном объеме должно быть 60 мас.% и более. Если тип эмульсии "вода в нефти", то процесс блокирован и даже после перехода инверсионной точки запускается с трудом. Если образуется эмульсия "нефть в воде", то процесс взаимодействия происходит без затруднений.

Другим условием эффективной работы устройства в НКТ является удаление расплавленного парафина из скважины путем периодического сброса давления через задвижку. В противном случае в процессе работы заряда отложения поднимаются выше по НКТ и могут образовать новые пробки непосредственно на устье скважины.

Сущность изобретения подтверждается следующими примерами.

Пример 1. Процесс удаления АСПО проводили на скважине НГДУ "Альметьевскнефть" НКАО "ТАТНЕФТЬ":

глубина установки УЭЦН, м - 1500

дебит скважины, м3/сут

- исходный - 35

- на момент испытаний - н/о

динамический уровень, м

- исходный - 1468

- на момент испытаний - н/о

обводненность,%

- исходная - 22

- приведенная - 70

Промысловые испытания проводили после шаблонирования работающей скважины. Шаблон размером 30 мм с затруднением прошел отметку 70 м до отметки 900 м. Шаблон размером 50 мм остановился на отметке 70 м. Загружено один единичный и три строенных заряда. Залито около 1,5 м3 воды. Процесс обработки в нормальном режиме запустить не удалось в течение 6 ч. Через затрубное пространство закачали еще 2,5 м3 воды, после чего процесс запустился без осложнений. В течение 1 ч загружено 8 строенных зарядов. Сброс продуктов реакции производили периодически через пробник в резервную емкость при давлении около 5 ати. Цвет сбрасываемых в емкость продуктов, в отличие от черной нефти, имел характерный коричневый оттенок и более густую консистенцию.

После обработки шаблон размером 30 мм прошел на отметку 900 м без затруднений. Шаблон размером 50 мм остановился на отметке 190 м. Скважина после обработки запущена в штатную эксплуатацию.

Пример 2. Процесс удаления АСПО проводили на рабочей скважине N 5464 куст N 106 Талинской площади НГДУ "Красноленинскнефть" АО "КОНДПЕТРОЛЕУМ" (г. Нягань), которая характеризуется наличием отложений парафина в насосно-компрессорных трубах:

категория - вторая

газовый фактор, м3/м3 - 190

пластовое давление, МПа - 310

дебит жидкости, м3/сут - 45

обводненность, % - 61

Термохимические заряды диаметром 30 мм и длиной 500 мм в количестве 6 штук в 2 приема по 3 соединенных между собой устройства вводили в скважину через лубрикатор. После обработки через 6 ч в скважину закачали раствор глушения. При подъеме ЭЦН парафиногидраты на стенках НКТ не обнаружены.

Пример 3. Процесс удаления АСПО проводили на скважине НГДУ "Туймазанефть" НКАО "БАШНЕФТЬ", которая характеризуется наличием сплошной пробки:

глубина установки УЭЦН, м - 1500

дебит скважины, м3/сут - -

динамический уровень, м - н/о

обводненность, % - 70

Попытки восстановить циркуляцию в скважине с использованием электронагревателя по целому ряду причин к успеху не привели. Шаблонирование грузом 30 мм показало, что сплошная пробка находится непосредственно на устье скважины на отметке около 6 м.

В процессе обработки через лубрикатор вводили 3 строенных заряда. После каждой загрузки вводили около 10 л воды. На четвертой загрузке строенный заряд завис в арматуре. Нештатная ситуация не позволила продолжить обработку скважины. Заряды загасили водой непосредственно в лубрикаторе. Причина зависания, по-видимому, заключается в использовании нестандартного лубрикатора с отклонением по вертикали.

Специалисты НГДУ, сопровождавшие проведение испытаний, сочли возможным произвести запуск УЭЦН. С учетом того, что до возникновения нештатной ситуации обработки прошла нормально, вероятность пробивания пробки существовала.

Запуск УЭЦН прошел без осложнений, давление быстро поднималось. Контрольный замер динамического уровня по истечении 20 мин показал понижение 15 м. Пошла нефть, линия в районе задвижки прогрелась до 60oC. Был отмечен скачок давления, после чего УЭЦН отключился из-за недогрузки. После повторного включения УЭЦН замер динамического уровня показал 0. Из затрубного пространства начала поступать газированная нефть.

При подъеме труб, осуществленном бригадой подземного ремонта, в районе фонтанной арматуры обнаружены 2 оболочки термохимических зарядов, гашение которых проводилось в неоптимальном режиме. Никаких остатков от 9 зарядов, опущенных в скважину ранее, не обнаружено.

При пропарке и прессовке труб обнаружено отверстие в 5 трубе (50 м от устья), которое вскрылось в процессе термохимической обработки и привело к работе скважины "на себя".

Использование заявляемого технического решения по существу открывает новое направление в области нефтегазодобычи. По предварительным оценкам его использование резко сократит объем подземных ремонтов, стоимость которых по оценкам специалистов промыслов в 2 - 3 раза превышает обработку с использованием термохимических зарядов. Применение устройств на месторождениях не требует источников энергии и дополнительного оборудования. Скважина после обработки может быть запущена в режиме штатной эксплуатации без дополнительных мероприятий.

Устройства в виде термохимических зарядов могут выпускаться промышленными предприятиями, производящими щелочные металлы, без изменения профиля производства. Доставка устройств на месторождения также не вызывает затруднений, так как вопросы транспортировки натрия металлического разрешены всеми видами транспорта и решены технически.

Для реализации технического решения подготовлены технические условия на термохимические заряды и технологический регламент. Выпущена опытная партия термохимических зарядов. В 1996 году предполагается изготовить и реализовать десять тысяч устройств.

Источники информации

1. Ершов В.А., Данияров С.Н., Кулакова Л.Г. Планирование мероприятий по защите нефтепромыслового оборудования от отложений парафина при составлении проектов разработки "Добыча нефти в условиях интенсификации освоения месторождений Западной Сибири". - СибНИИНП, Тюмень. - 1987.- С. 81 - 84.

2. Технология предупреждения гидратообразования в насосно-компрессорных трубах нефтяных скважин электроподогревом/РД 39-0148070-043 ВНИИ-86, Министерство нефтяной промышленности.

3. А. с. СССР 1092164, C 09 K 3/00, E 21 B 43/00. Опубл. в Б.И. N 18, 1984.

4. А.с. СССР 72047, C 21 B 43/27. Опубл. в Б.И. N 4, 1948.

5. А.с. СССР 78381, E 21 B 43/26, E 21 B 43/27. Дополн. к а.с. 72047.

6. А.с. СССР 926251, E 21 B 43/27. Опубл. в Б.И. N 17, 1982 - прототип.

7. Пат. РФ 2028447, E 21 B 37/06. Опубл. в Б.И. N 4, 1995 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛУБРИКАТОР | 2000 |

|

RU2179622C2 |

| ГИДРОРЕАГИРУЮЩИЙ ЭЛЕМЕНТ | 2004 |

|

RU2275494C2 |

| СПОСОБ УДАЛЕНИЯ АСФАЛЬТОСМОЛИСТЫХ И ПАРАФИНОГИДРАТНЫХ ОТЛОЖЕНИЙ | 1991 |

|

RU2028447C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ | 2005 |

|

RU2301330C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ ПАРАФИНОГИДРАТНЫХ И/ИЛИ АСФАЛЬТЕНОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 1995 |

|

RU2073696C1 |

| ГИДРОРЕАГИРУЮЩИЙ ЭЛЕМЕНТ | 2007 |

|

RU2343273C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ | 2014 |

|

RU2566157C1 |

| ГИДРОРЕАГИРУЮЩИЙ ЭЛЕМЕНТ | 2014 |

|

RU2565622C1 |

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ НЕФТЕГАЗОДОБЫВАЮЩИХ СКВАЖИН | 2000 |

|

RU2179627C2 |

| УСТРОЙСТВО ДЛЯ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ СКВАЖИН | 1995 |

|

RU2098605C1 |

Изобретение относится к области эксплуатации нефтегазовых месторождений и может быть использовано для очистки насосно-компрессорных труб (НКТ) нефтегазодобывающих скважин. Для удаления отложений используют устройство, включающее корпус, заполненный химически активным веществом, способным взаимодействовать с водой. Корпус выполнен в виде цилиндрической оболочки из алюминия или его сплава. Химически активное вещество - металлический натрий заполняет корпус таким образом, что имеется свободный объем внутри оболочки, который используется для соединения устройств между собой. Масса корпуса из алюминия по отношению к массе металлического натрия составляет не более 1/3. Согласно способа устройство вводят в лубрикатор и производят спуск под действием его веса. Удаление отложений производят в процессе термохимической обработки при содержании воды в нефти не менее 60 мас.%. Периодически осуществляют сброс давления через задвижку скважины. Использование изобретения позволяет повысить безопасность и эффективность процесса очистки НКТ, а также снизить затраты на восстановление продуктивности скважин. 2 с. и 3 з. п.ф-лы. 1 ил.

| Устройство для термохимической обработки скважин | 1975 |

|

SU926251A1 |

| СПОСОБ УДАЛЕНИЯ АСФАЛЬТОСМОЛИСТЫХ И ПАРАФИНОГИДРАТНЫХ ОТЛОЖЕНИЙ | 1991 |

|

RU2028447C1 |

| RU 94021732 A1, 10.02.96 | |||

| RU 94043626 A1, 27.10.96. | |||

Авторы

Даты

1998-12-10—Публикация

1996-01-30—Подача