Заявляемое техническое решение относится к нефтедобывающей промышленности и может быть использовано для восстановления фильтрационных свойств призабойной зоны пласта (ПЗП), нарушенных в процессе эксплуатации.

Тепловые методы интенсификации добычи и повышения нефтеотдачи считаются наиболее перспективными. Их широкому распространению препятствует дороговизна наземного оборудования для обеспечения теплоносителем и неподготовленность подавляющего большинства действующего фонда скважин к термическим напряжениям, возникающим при проведении обработок традиционными методами.

Выход из создавшегося противоречия может быть найден при использовании энергии химических реакций, реализуемых локально непосредственно в обрабатываемом интервале. Одно из возможных решений - способ термохимической обработки призабойной зоны пласта, включающий последовательную закачку в пласт химических реагентов, соляной кислоты и ввод в призабойную зону пласта до и после закачки соляной кислоты воздуха, отличающийся тем, что в качестве химического реагента используют водный раствор карбамида, а до и после закачки раствора карбамида вводят пар или паровоздушную смесь, причем раствор карбамида вытесняют в пласт паром или паровоздушной смесью (Пат. РФ №2030568, Е21В 43/24, Е21В 43/27).

Другим перспективным направлением являются попытки использования энергии взаимодействия щелочных и щелочноземельных металлов с пластовой водой или специально вводимых растворов. Так, например, Патент РФ 2132943, кл. Е21В 43/25 предполагает спуск в скважину герметичного контейнера, заполненного химически активным веществом, расположение его напротив выбранного для воздействия интервала призабойной зоны скважины, нарушение герметичности контейнера, введение в термохимическую реакцию химически активного вещества для образования реагента и продавку его в продуктивный коллектор, отличающийся тем, что в качестве активного вещества для образования нагретого реагента-щелочи при взаимодействии со скважинной жидкостью используют натрий, продавку нагретого реагента-щелочи в продуктивный коллектор осуществляют за счет энергии термохимической реакции между натрием и скважинной жидкостью, а массу химически активного вещества выбирают из расчета 1-3 кг на метр выбранного для взаимодействия интервала призабойной зоны, продуктивный коллектор которой сложен карбонатными и/или терригонными отложениями. Близкое по сути техническое решение (Патент РФ 2135761, кл. Е21В 43/27) отличается от представленного выше тем, что щелочной металл завалъцован в алюминиевые трубки для изоляции от скважинной жидкости (по видимому, на период спуска), перфорированный контейнер опускают на забой, прокачивают по колонне насосно-компрессорных труб кислотный раствор, проводят технологическую задержку до разрушения алюминиевых трубок в кислоте, при этом контактирование скважинной жидкости со щелочным металлом проводят в кислотной жидкости.

Оба технических решения трудновыполнимы на практике. В первом из них проблемы с доставкой и сохранностью натрия перед загрузкой в герметичный контейнер. Во втором случае транспортная проблема снята, но возникает другая - натрий в завальцованных алюминиевых трубках долго недоступен для кислотной жидкости из-за низкой скорости растворения алюминия в кислых средах.

Наиболее близким к заявляемому признан способ обработки призабойной зоны скважины, включающий спуск на забой скважины на колонне насосно-компрессорных труб перфорированного контейнера с размещенными в нем герметизированными капсулами, заполненными щелочным, щелочноземельным металлом или сплавом на его основе, доставку на забой скважины кислотного раствора, заполнение перфорированного контейнера и затрубного пространства на забое скважины кислотным раствором, проведение технологической выдержки до разрушения оболочки герметизированных капсул кислотным раствором, контактирование скважинной жидкости со щелочным, щелочноземельным металлом или сплавом на его основе в кислотной скважинной жидкости и залавку продуктов реакции в призабойную зону скважины, отличающийся тем, что в качестве герметизированных капсул используют составные или цельные капсулы с центральным отверстием, при закладке герметизированных капсул в перфорированный контейнер формируют колонну герметизированных капсул в виде трубы, колонну герметизированных капсул устанавливают на расстоянии от дна контейнера с обеспечением возможности прохождения жидкости между дном контейнера и нижней частью колонны герметизированных капсул, а при заполнении перфорированного контейнера и затрубного пространства на забое скважины кислотным раствором организуют поток кислотного раствора через центральные отверстия колонны герметизированных капсул, между дном контейнера и нижней частью колонны герметизированных капсул и между герметизированными капсулами и стенками перфорированного контейнера (Пат.РФ №2182658, Е21В 43/27).

Способ выбран в качестве прототипа по максимальному совпадению существенных признаков. К недостаткам способа следует отнести необходимость использования кислоты для разрушения капсулы, высокую вероятность перехода неуправляемого процесса в режим тепловых взрывов, неопределенность момента инициирования процесса взаимодействия жидкости со щелочным металлом.

Задачей изобретения является сокращение затрат, повышение эффективности воздействия, обеспечение безопасности и контроля процесса обработки при реализации способа.

Поставленная задача решается тем, в способе термохимической обработки призабойной зоны нефтегазодобывающей скважины, включающем доставку гидрореагирующих металлов - натрия в алюминиевых стаканах, помещенных в контейнере, и инициирование процесса взаимодействия гидрореагирующих металлов с водными растворами в интервале перфорации, отличающийся тем, что в скважине с эмульгированным шламом в зоне реакции от интесивной деструкции асфальтосмолистых и парафиногидратных образований процесс обработки ведут в режиме повторяющихся циклов: доставка натрия и алюминия в герметичном контейнере на забой скважины, инициирование реакции этих металлов, выдержка, подъем контейнера - с прерыванием циклов промывкой забоя водой с исключением образования в реакционном объеме эмульсии типа «вода в масле», при этом в качестве контейнера для доставки гидрореагирующих металлов используют корпус кумулятивного геофизического перфоратора с детонатором и отверстиями по боковой поверхности, закрытыми заглушками с возможностью их сброса взрывом детонатора, а необходимость промывки забоя определяют при очередном подъеме контейнера по полноте растворения алюминиевых стаканов.

Сущность заявляемого способа состоит в том, что щелочная обработка поверхности призабойной зоны в пароводородной среде при температуре кипения, определяемой давлением на забое, обеспечивает интенсивную деструкцию асфальтосмолистых и парафиногидратных образований и удаление органики с породообразущих материалов ПЗП. Но процесс эффективного взаимодействия натрия в водном растворе с образованием активной щелочи, которая в свою очередь, взаимодействует с материалом алюминиевого стакана, возможен до тех пор, пока реакционная среда представляет собой систему «масло в воде». После достижения критической точки и перехода системы в тип «вода в масле» процесс взаимодействия утрачивает устойчивый характер, переходит на уровень тепловых микровзрывов или прекращается совсем. Как показали исследования, при подходе системы к критической точке сначала прекращается взаимодействие алюминиевой оболочки, а на более сгущенных шламовых эмульсиях прекращает взаимодействовать натрий, несмотря на присутствие воды в системе. Интенсивная промывка обрабатываемого интервала водой обеспечивает полное удаление инородных образований с фильтрующей поверхности ПЗП и одновременно удаляет эмульгированный шлам из зоны реакции. Повторение циклов обработки интервала приводит к более глубокому проникновению реагентной смеси вглубь пласта.

Кумулятивный перфоратор типа ПК-105 в снаряженном состоянии представляет собой герметичный корпус с отверстиями по боковой поверхности, закрытыми резиновыми заглушками. Его внутренняя полость в традиционном варианте используется для размещения пороховых зарядов с детонаторами. В заявляемом способе вместо пороховых зарядов размещаются гидрореагирующие металлы. Перфоратор на токоведущем кабеле опускается на забой. Подрывом детонатора осуществляется сброс заглушек. Вода контактирует с доступной массой натрия с открытого торца алюминиевого стакана, заполненного натрием. В процессе взаимодействия выделяется теплота, водород и образуется щелочь, которая растворяет алюминиевый стакан сверху, сохраняя неизменной площадь контакта натрия с водой. Из-за ограничения площади контакта воды с натрием процесс взаимодействия растягивается во времени, исключая переход в неуправляемый режим тепловых взрывов.

Сущность заявляемого технического решения подтверждается примерами.

Пример 1. Для моделирования процессов пассивации при переходе критической точки системы «масло в воде» - «вода в масле» использовали специально изготовленный перфорированный контейнер, диаметром 42 мм, длиной 1,6 метра, с возможностью подвеса на скребковой проволоке. Гидрореагирующие элементы, выполненные в виде тонкостенных алюминиевых стаканов, заполненных металлическим натрием (ТУ 3666-002-33905302-98, Пат. РФ №2123101, Е21В 37/06), размещались в контейнере и опускались через лубрикатор в действующую скважину со сплошной пробкой асфальтено-парафинов, расположенной на глубине 40 метров от устья. Насосно-компрессорные трубы до устья предварительно залиты водой. Первая загрузка из трех гидрореагирующих элементов, диаметром 31 мм, длиной 50 мм, в режиме свободного подвеса опустилась на отметку 50 метров. В перфорированном контейнере, извлеченном из скважины после окончании реакции, остатков алюминиевых стаканов не обнаружено. Вторая загрузка в режиме свободного подвеса опустилась на отметку 53 метра. В контейнере, извлеченном из скважины, обнаружены утонченные остатки алюминиевых стаканов, общей массой 150 г, что составляет 50% начальной массы стаканов. Третья загрузка в реакционный объем скважины сопровождалась неупорядоченными хлопками. Контейнер после достижения отметки 53 метра остановился. Признаки активной реакции отсутствовали. После извлечения контейнера установлено - активная масса натрия прореагировала на 2/3 высоты гидрореагирующих элементов. Убыль массы алюминиевых стаканов не значима. Эмульсионный образец шламов, извлеченный из скважины, - загущенная

нерасслаивающаяся масса.

Пример 2. Для обработки ПЗП скважин использовали стандартный перфоратор ПК105 и гидрореагирующие элементы представленные в примере 2, размещенные по длине перфоратора. Для инициирования процесса обработки в перфоратор помещался пиропатрон. Снаряженное устройство опускалось в ПЗП на кабеле, выставлялось на заданный интервал, и инициировался процесс взаимодействия со скважинной жидкостью подрывом пиропатрона (сбросом боковых заглушек). После обработки и извлечения перфоратора скважина в штатном режиме запускались в эксплуатацию. Эффективность обработок оценивалась по изменению дебита жидкости и обводненности флюидов. По результатам 3 обработок только одна из трех скважин вышла на режим с повышенным дебитом.

Пример 3.

Условия обработки скважин дополнены контролем за полнотой срабатывания элементов, промывкой обрабатываемого интервала и вытеснением эмульсионных шламов из зоны реакции при помощи струйного насоса. В обрабатываемый интервал поочередно опускался перфоратор ПК-105 с размещенными в нем гидрореагирующими элементами. Момент необходимости прекращения обработки и привлечения в работу струйной установки определялся при очередном подъеме перфоратора по значимому остатку алюминиевых стаканов. После этого момента в скважину опускалась струйная установка и запускалась в работу. По выходу осветленного раствора работа струйной установки прекращалась. Цикл обработки интервала перфоратором с гидрореагирующими элементами продолжался в заданном интервале. В представленном режиме обработаны 3 скважины. Эффективность обработок оценивалась по изменению скин-фактора и изменению дебита нефти. Результаты обработок сведены в таблице 1.

Для оценки эффективности геолого-технологических мероприятий (ГТМ) необходимо определение гидродинамических параметров, характеризующих фильтрационно - емкостные параметры пласта. Наиболее объективная оценка эффективности (ГТМ) может быть произведена путем определения величин скин-фактора «S» после ГТМ.

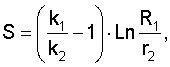

В соответствии с методическими указаниями регламента «Комплексирование и этапность выполнения геофизических, гидродинамических и геохимических исследований нефтяных и нефтегазовых месторождений» - РД 153 - 39.0 - 109 - 01, разработанным Федеральным государственным учреждением «Экспертнефтегаз» Министерства энергетики Российской Федерации и Кафедрой «Нефтегазовый бизнес» Академии народного хозяйства при Правительстве РФ, Москва, в 2002 г. по формуле, предложенной В.Н. Щелкачевым («Разработка нефтеводоносных пластов при упругом режиме», Москва, Гостоптехиздат, 1959), возможно определение величины «S» после ГТМ:

где:

k1 - проницаемость удаленной зоны, мкм2,

k2 - проницаемость призабойной зоны, мкм2,

R1- размер призабойной зоны, обычно принимается равным толщине пласта,

r2 - радиус скважины.

Результаты обработки кривых изменения давления в скважинах

Дополнительная добыча нефти за четыре месяца отслеживания скважин 3064,3855,3075 после обработки составила более 2000 тонн.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ | 2014 |

|

RU2566157C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ | 2013 |

|

RU2539493C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2000 |

|

RU2156357C1 |

| Способ комплексной водородной термобарохимической обработки продуктивного пласта | 2016 |

|

RU2628342C1 |

| ГИДРОРЕАГИРУЮЩИЙ ЭЛЕМЕНТ | 2007 |

|

RU2343273C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ НЕФТЕГАЗОВОЙ СКВАЖИНЫ | 2007 |

|

RU2338062C1 |

| ГИДРОРЕАГИРУЮЩИЙ ЭЛЕМЕНТ | 2014 |

|

RU2565622C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТОВ НЕФТЕДОБЫВАЮЩИХ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2331764C2 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2002 |

|

RU2204707C1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТА | 2001 |

|

RU2186206C2 |

Изобретение предназначено для восстановления фильтрационных свойств призабойных зон нефтегазовых скважин, нарушенных в процессе эксплуатации, с использованием гидрореагирующих металлов. Обеспечивает сокращение затрат, повышение эффективности воздействия, обеспечение безопасности и контроля процесса обработки при реализации способа. Сущность изобретения: способ включает доставку гидрореагирующих металлов - натрия в алюминиевых стаканах, помещенных в контейнере, и инициирование процесса взаимодействия гидрореагирующих металлов с водными растворами в интервале перфорации. Согласно изобретению в нефтегазодобывающей скважине с эмульгированным шламом в зоне реакции от интенсивной деструкции асфальтосмолистых и парафиногидратных образований процесс обработки ведут в режиме повторяющихся циклов: доставка натрия и алюминия в герметичном контейнере на забой скважины, инициирование реакции этих металлов, выдержка, подъем контейнера с прерыванием циклов промывкой забоя водой с исключением образования в реакционном объеме эмульсии типа «вода в масле». При этом в качестве контейнера для доставки гидрореагирующих металлов используют корпус кумулятивного геофизического перфоратора с детонатором и отверстиями по боковой поверхности, закрытыми заглушками с возможностью их сброса взрывом детонатора. Необходимость промывки забоя определяют при очередном подъеме контейнера по неполноте растворения алюминиевых стаканов. 1 табл.

Способ термохимической обработки призабойной зоны скважины, включающий доставку гидрореагирующих металлов - натрия в алюминиевых стаканах, помещенных в контейнере, и инициирование процесса взаимодействия гидрореагирующих металлов с водными растворами в интервале перфорации, отличающийся тем, что в нефтегазодобывающей скважине с эмульгированным шламом в зоне реакции от интенсивной деструкции асфальтосмолистых и парафиногидратных образований процесс обработки ведут в режиме повторяющихся циклов: доставка натрия и алюминия в герметичном контейнере на забой скважины, инициирование реакции этих металлов, выдержка, подъем контейнера с прерыванием циклов промывкой забоя водой с исключением образования в реакционном объеме эмульсии типа "вода в масле", при этом в качестве контейнера для доставки гидрореагирующих металлов используют корпус кумулятивного геофизического перфоратора с детонатором и отверстиями по боковой поверхности, закрытыми заглушками с возможностью их сброса взрывом детонатора, а необходимость промывки забоя определяют при очередном подъеме контейнера по неполноте растворения алюминиевых стаканов.

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2001 |

|

RU2182658C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА И СТВОЛА СКВАЖИНЫ | 1996 |

|

RU2102589C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ СКВАЖИНЫ | 2000 |

|

RU2156357C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ДОБЫВАЮЩЕЙ СКВАЖИНЫ | 1997 |

|

RU2148165C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА | 1996 |

|

RU2110678C1 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА | 1997 |

|

RU2117755C1 |

| US 5083615 A, 28.01.1992 | |||

| US 4330037 A, 18.05,1982. | |||

Авторы

Даты

2007-06-20—Публикация

2005-12-19—Подача