Изобретение относится к области обогащения полезных ископаемых методом липкостной (жировой) сепарации и может быть использовано для алмазосодержащего сырья, руд цветных и черных металлов, а также горнохимического и нерудного сырья.

Известен способ обогащения на липких поверхностях, в котором для повышения извлечения полезного компонента проводится предварительная активация поверхности полезного компонента (алмаза) жирными кислотами при поддержании pH среды около 9 в процессе липкостной сепарации (Mining Journal, Diamond Recovery by Grease Belt. August, 1955, vol. 241, N 6155, p. 169).

Недостатком этого способа являются невысокие технологические показатели, обусловленные большими расходами жирных кислот и щелочей, вследствие значительной сорбции жирных кислот вмещающими породами и растворения последних в щелочной среде, а также сложностью поддержания указанного значения pH.

Известен способ липкостной сепарации, в котором изменение состояния поверхности не прилипающих к жиру кристаллов достигается посредством их химической обработки при погружении в растворы азотной или серной кислот, а также сульфата натрия при pH менее 4, после чего гидрофобность поверхности заметно повышается. Однако при загрузке кислот в концентрат, содержащий помимо алмазов породообразующие минералы, ожидаемого повышения извлечения не наблюдается (И. И.Куренков. О свойствах поверхности алмаза в связи с извлечением из руд. Труды Института горного дела. - М.: Изд-во АН СССР, 1957, т. IV, с. 243).

Известен способ гидрофобизации поверхности алмазосодержащих концентратов перед их обогащением на липких поверхностях или флотацией с использованием нагрева обрабатываемого материала в автоклаве с последующим созданием в нем вакуума в пределах 0,01 - 0,001 мм рт.ст. (В.С. Алексеев и И.Н. Плаксин, а. с. СССР N 127961, БИ, 1969, N 9).

Недостатком этого способа являются высокие энергетические затраты, невысокие технологические показатели, а также сложность оборудования для создания и поддержания указанных условий активации.

Наиболее близким к предложенному является способ липкостной сепарации, включающий оттирку поверхности полезного минерала перемешиванием плотных пульп с удалением образующегося класса крупностью менее 0,5 мм перед основной и контрольной сепарацией (А.И. Берлинский. Разделение минералов. М.: Недра, 1988, с. 184).

Однако при обогащении с использованием этого способа труднообогатимых алмазосодержащих кимберлитов из различных трубок Якутии извлечение алмазов в процессе липкостной сепарации составляет 50 - 60%, а при подшихтовке к ним хвостов и россыпей извлечение алмазов еще ниже.

Задачей изобретения является повышение технологических показателей - повышение извлечения алмазов.

Технический результат состоит в увеличении силы когезии между контактирующими поверхностями (алмазожировая поверхность), вследствие специфического действия электрохимически обработанных водных систем, обеспечивающего изменение вязкости поверхностного слоя жирового покрытия, исключение налипания на него тонкодисперсных шламов и гидрофобизацию поверхности алмазов за счет десорбции различных примесей и прорыва гидратной оболочки. Это увеличивает площадь контакта и прочность прилипания алмаза к жировому покрытию в процессе липкостной сепарации.

Технический результат достигается тем, что в способе липкостной сепарации, включающем оттирку поверхности материала перемешиванием плотных пульп с удалением образующейся фракции материала крупностью менее 0,5 мм, разделение материала крупнее 0,5 мм на жировых поверхностях, перемешивание плотных пульп ведут в течение 2-100 мин в присутствии продукта электролиза технической воды при количестве электричества от 0,01 до 0,1 А•ч/л.

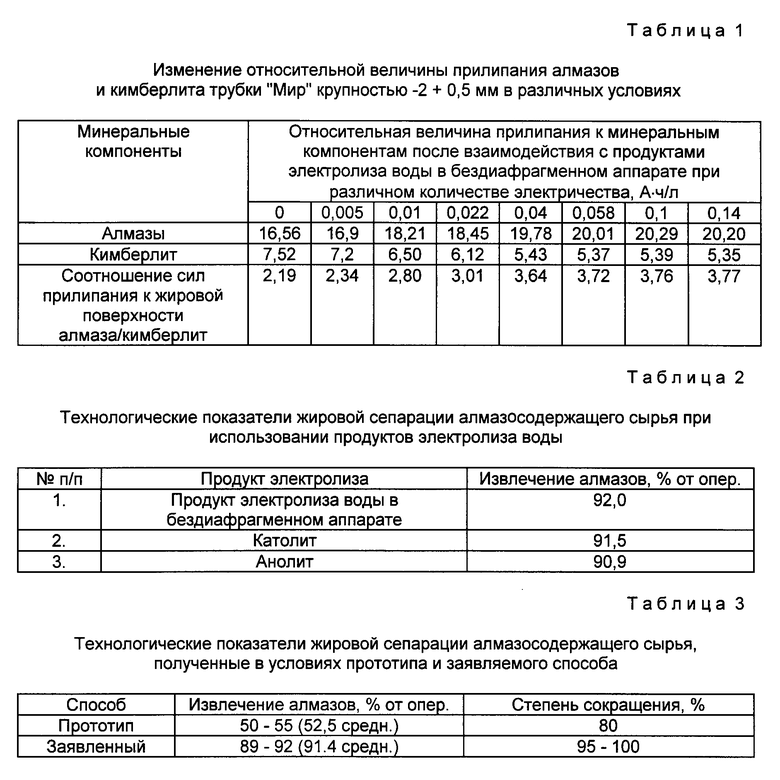

В табл. 1 приведены данные, характеризующие изменение когезионных сил взаимодействия жировой поверхности с алмазами и кимберлитом после перемешивания каждого из них с продуктами электролиза воды, полученными в различных режимах в бездиафрагменном аппарате.

Заметное увеличение соотношения сил прилипания к жировой поверхности алмаза и кимберлита наблюдается после обработки каждого из них продуктом электролиза воды, полученным в бездиафрагменном аппарате при количестве электричества от 0,01 до 0,1 А•ч/л: в сравнении с исходным это соотношение возрастает с 2,19 до 2,80, а затем до 3,76 (при количестве электричества 0,1 А•ч/л), практически не изменяясь в дальнейшем.

Специфическое действие продуктов электролиза воды, полученных в диапазоне изменения количества электричества 0,01-0,1 А•ч/л, на жировое покрытие состоит в том, что кинематическая вязкость поверхностного слоя парафинового состава уменьшается с 80 до 74,8 м2/с (при 100oC). Это обусловливает увеличение когезионных сил взаимодействия с алмазами в 1,1 - 1,23 раза и уменьшение этих сил для кимберлита в 1,15 - 1,39 раз (в сравнении с нулевым опытом).

Для интенсификации липкостной сепарации алмазосодержащего сырья (концентрата) используют следующие продукты электролиза технических вод в виде осветленных сливов (после отстаивания и удаления осадка из гидроксидов металлов и скоагулированных шламов, образовавшихся в результате электролиза):

- продукт электролиза технической воды после обработки ее в бездиафрагменном аппарате;

- кислый продукт электролиза технической воды после обработки ее в диафрагменном аппарате, анолит с pH 2 - 5 после хранения не менее 3 суток;

- щелочной продукт электролиза технической воды после обработки ее в диафрагменном аппарате - католит с pH 9 - 12 при хранении его не более одних суток.

Результаты липкостной сепарации с использованием указанных продуктов электролиза приведены в табл. 2.

Количество электричества в процессе электролиза воды во всех трех опытах колеблется от 0,01 до 0,1 А•ч/л; расход электроэнергии не превышает 1 кВт•ч/м3.

Способ осуществляют следующим образом.

Измельченную руду или концентрат гравитационного обогащения крупностью -5+1 мм подают в барабан или мельницу без дробящих тел, в приемный бункер сепаратора, а также в транспортную трубу или другое питающее устройство, куда подают также предварительно обработанную электрохимическим методом воду (осветленный слив) для перемешивания в течение 2-20 мин с рудой при соотношении Т: Ж=10:1; обработанная вода частично попадает в процесс липкостной сепарации; электролиз технической воды проводят при количестве электричества от 0,01 до 0,1 А•ч/л. Полученные результаты приведены в табл. 3.

Из представленных в табл. 3 результатов видно, что извлечение алмазов в условиях заявленного способа в среднем составляет 91,5%, что в 1,74 раза больше чем в условиях прототипа, при одновременном увеличении степени сокращения в 1,2 раза, что свидетельствует о повышении селективности процесса липкостной сепарации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ АЛМАЗОСОДЕРЖАЩЕГО СЫРЬЯ | 1993 |

|

RU2071836C1 |

| СПОСОБ ОБРАБОТКИ АЛМАЗОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ЛИПКОСТНОЙ СЕПАРАЦИИ | 2011 |

|

RU2500479C2 |

| СПОСОБ ОЧИСТКИ ПРИРОДНЫХ ВОД | 1997 |

|

RU2121979C1 |

| Способ извлечения алмазов из руд и промпродуктов | 2023 |

|

RU2808282C1 |

| СПОСОБ ЦИАНИРОВАНИЯ | 1998 |

|

RU2154118C2 |

| ИНДИКАТОР ДЛЯ КОНТРОЛЯ ПРОЦЕССА СЕПАРАЦИИ АЛМАЗОСОДЕРЖАЩЕГО СЫРЬЯ | 1998 |

|

RU2137556C1 |

| Способ извлечения алмазов из руд и промпродуктов - хвостов обогащения | 2021 |

|

RU2771281C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЯ ДЛЯ ТОПЛИВНОЙ СУСПЕНЗИИ | 1994 |

|

RU2079372C1 |

| СПОСОБ ОБОГАЩЕНИЯ АЛМАЗОСОДЕРЖАЩИХ РУД | 1995 |

|

RU2104792C1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ СУРЬМЯНЫХ РУД | 2009 |

|

RU2429304C2 |

Способ может быть использован для обогащения алмазосодержащего сырья, руд цветных и черных металлов, а также горнохимического и нерудного сырья. Способ липкостной сепарации включает оттирку поверхности материала перемешиванием плотных пульп с удалением образующейся фракции материала менее 0,5 мм, разделение материала крупностью более 0,5 мм. Перемешивание плотных пульп ведут в течение 2-10 мин в присутствии продукта электролиза технической воды, полученного при количестве электричества от 0,01 до 0,1 А•ч/л. Способ обеспечивает повышение извлечения алмазов. 3 з.п.ф-лы. 3 табл.

| Берлинский А.И | |||

| Разделение минералов | |||

| - М.: Недра, 1988, с.184 | |||

| СПОСОБ СЕПАРАЦИИ | 0 |

|

SU220895A1 |

| 0 |

|

SU355985A1 | |

| СПОСОБ ЛИПКОСТНОЙ СЕПАРАЦИИ | 1990 |

|

RU2018371C1 |

| RU 1610641 C1, 30.09.94 | |||

| US 1269700 A, 26.05.81 | |||

| СЕПАРАТОР | 1992 |

|

RU2046632C1 |

| М.А | |||

| Фишман и др | |||

| Практика и обогащения руд цветных и редких металлов | |||

| Т.V | |||

| Извлечение золота и алмазов из руд и россыпей | |||

| - M.: Недра, 1967, с.203-208. | |||

Авторы

Даты

1998-12-27—Публикация

1998-03-04—Подача