Данное изобретение касается в общем аэрозольных затворов (перекрытий) в виде крепежной манжеты, имеющих вставленный в их основание клапан, и, более конкретно, усовершенствованного затвора в виде крепежной манжеты для аэрозольного баллончика.

При наполнении аэрозольного баллончика пропеллентом обычно применяют две системы. В одной системе пропеллент вводят в контейнер путем пропускания его под давлением между бортом (кромкой) баллончика и нижней стороной несущего клапан затвора в виде крепежной манжеты. Эту систему обычно называют наполнением под "крышку" ("under-the-cap"). В одиночной операции манжету поднимают для создания пространства для наполнения между манжетой и кромкой контейнера и затем после введения пропеллента крепежную манжету загибают и герметизируют с бортом (кромкой) баллончик. Во второй системе несущую клапан крепежную манжету загибают и герметизируют с кромкой баллончика перед введением пропеллента и затем пропеллент вводят в контейнер путем одновременного пропускания его через клапан и вокруг клапана между нижней стороной кромки крепежной манжеты и верхней поверхностью прокладки, закрывающей плотно отверстие клапанного тока. Эту вторую систему обычно называют "наполнением под давлением".

При наполнении под давлением аэрозольного баллончика головку для заполнения пропеллентом продвигают в положение герметизации по отношению к опорной части крепежной манжеты. Чтобы получить герметизацию на верхней стороне опорной части и противостоять силе, направленной на крепежную манжету, и сопутствующему разрыву уплотнения между опорной частью и наполняющей головкой, против силы, создаваемой продвижением головки для наполнения, должна быть приложена соответствующая уравновешивающая сила. Давлению на крепежную манжету, стремящемуся сорвать наполняющую головку, должна быть противопоставлена сила, чтобы сохранять заделку (герметизацию) наполняющей головки с опорной частью. Если эта заделка нарушается, то пропеллент будет течь вне контейнера, что нежелательно.

Очевидно, что разъединение уплотнения между крепежной манжетой и наполняющей головкой во время наполнения контейнера может привести к экономическим убыткам в результате нежелательной потери пропеллента. Другие экономические потери вследствие неудачного уплотнения также очевидны; а именно, разрушение клапана и необходимость удаления контейнера, содержащего распределяемый продукт, с конвейерной линии наполнения. Из-за очень широкого рынка для затворов в виде крепежных манжет и очень конкурентного ценообразования клапанных крепежных манжет важно, чтобы крепежные манжеты были изготовлены по возможности наиболее экономично, и перечисленные выше экономические потери являются нежелательными.

Значительной частью расходов при производстве клапанных крепежных манжет является металл крепежной манжеты. Для специалистов в этой области понятно, что небольшая экономия в количестве металла в каждой крепежной манжете будет приводить к большим сбережениям изготовителей аэрозольных клапанов, благодаря производимым ежегодно миллионам крепежных манжет. Поэтому уменьшение толщины металла в крепежной манжете при сохранении ее сопротивления силе, производимой наполняющей головкой, имеет важное значение. Напротив, увеличение прочности с применением той же толщины металла также имеет большое значение с точки зрения введения более высоких скоростей наполнения.

Конфигурация аэрозольных крепежных манжет, применяемых обычно для закрывания аэрозольных контейнеров, так называемых однодюймовых крепежных манжет, включает в себя приподнятую центральную, или опорную часть, имеющую центральное отверстие для введения клапанного тока аэрозольного клапана, профильную часть, простирающуюся радиально от опорной части, корпусную часть, простирающуюся вверх от внешнего края профильной части для помещения и соединения крепежной манжеты с бортом (кромкой) контейнера.

Примерами известных крепежных манжет являются крепежные манжеты, раскрытые в патентах США NN 2775488 от 25.12.56, 4621964 от 11.11.86. и 3358876 от 19.12.67.

Данное изобретение касается модификации конфигурации профильной части известных крепежных манжет.

В наиболее обычной конфигурации известных крепежных манжет профильная часть крепежной манжеты имеет по существу непрерывный конический профильный угол на всем протяжении от профильной части, примыкающей к корпусной части, до профильной части, примыкающей к опорной части. В других крепежных манжетах известного типа профильная часть имеет профильную конфигурацию с восходящей, слегка наклонной поверхностью. В других крепежных манжетах известного типа профильная часть, в основном, плоская или параллельная горизонтальной оси манжеты. В известных крепежных манжетах профильная конфигурация имеет одинаковый радиус кривизны соединения корпус/профиль, т.е. радиус в месте соединения корпусной части и профильной части крепежной манжеты. Именно в этой зоне концентрируются силы, генерируемые движением вниз наполняющей головки.

Было обнаружено, что конфигурация профильной части известных типов крепежных манжет не обеспечивает наилучшей профильной конфигурации для сопротивления силе, создаваемой наполняющей головкой во время наполнения аэрозольного контейнера пропеллентом в системе наполнения под давлением. Следствием этого был разрыв заделки (уплотнения) во время наполнения под давлением. Более того, вследствие неспособности крепежной манжеты, сопротивляться силе, возникающей при продвижении наполняющей головки, попытки изготовителя уменьшить толщину металла и повлиять на экономичность были неудачными.

Техническим результатом настоящего изобретения является создание аэрозольной крепежной манжеты для использования в системе наполнения под давлением для введения пропеллента в аэрозольный контейнер, имеющей улучшенное сопротивление деформации, вызываемой силой, действующей на продвигающуюся наполняющую головку во время наполнения пропеллентом.

Еще одним техническим результатом настоящего изобретения является обеспечение такой конфигурации крепежной манжеты, которая позволит применять меньшую толщину металла в крепежной манжете.

Дополнительным техническим результатом данного изобретения является его применимость к стандартным аэрозольным крепежным манжетам без необходимости радикальных изменений в конфигурации и размерах соответствующих крепежных манжет, а также какого-либо существенного изменения в конструкции или конфигурации наполняющей головки.

Данные технические результаты достигаются за счет того, что в крепежной манжете для использования в системе наполнения под давлением, включающей опорную часть, профильную часть и корпусную часть, заканчивающуюся бортиком для приема и герметизации кромки аэрозольного контейнера, причем профильная часть одним своим концом соединена с опорной частью, а другим концом - с корпусной частью, согласно изобретению на конце профильной части выполнен кольцевой S-образный сегмент, имеющий участок, примыкающий к корпусной части, и участок, удаленный от корпусной части, при этом участок S-образного сегмента, примыкающий к корпусной части, расположен на большем расстоянии от вершины корпусной части, чем участок S-образного сегмента, удаленный от корпусной части.

Кроме того, крепежная манжета может иметь восходящую наклонную поверхность, проходящую от конца S-образного сегмента, удаленного от корпусной части, к опорной части. При этом крепежная манжета может быть выполнена из стали или алюминия или из композиции стали со слоистым пластиком. Глубина S-образного сегмента профильной части, примыкающей к корпусной части, может составлять около 0,0381 - 0,1016 см, а точнее около 0,0762 см, а угол наклона восходящей наклонной поверхности к горизонтальной оси манжеты может составлять 20o. То есть, согласно данному изобретению, крепежную манжету обычного типа, применяемую для закрывания обычного аэрозольного баллона, так называемую однодюймовую крепежную манжету, усиливают путем изменения конфигурации на концевом крае профильной части крепежной манжеты, примыкающем к корпусной части крепежной манжеты с образованием S-образного сегмента. S-образную форму имеет тот сегмент профильной части крепежной манжеты, который лежит между точкой касания радиуса с корпусной частью (далее обозначаемого в рисунках как R1) и точкой касания радиуса с нижней стороной профильной части, удаленной от корпусной части (далее: радиус R2). S-образный сегмент, которому дано определение выше, имеет такую конфигурацию, что касательная к верхней поверхности участка S-образного сегмента удаленного от корпусной части крепежной манжеты, образует значительно уменьшенный угол (угол A) с вертикальной линией, параллельной вертикальной оси крепежной манжеты, по сравнению с известными конфигурациями. Т.е. угол, образованный касательной к удаленному участку S-образного сегмента и линией, параллельной вертикальной оси крепежной манжеты, меньше в конфигурации данного изобретения, чем в конфигурации известного типа. Уменьшение угла, A достигнуто за счет увеличения глубины участка S-образного сегмента профильной части, примыкающей к корпусной части. Кроме того, чем более вертикален сегмент профильной части, который соединяется с радиально внутренним участком S-образного сегмента профильной части, тем больше прочность крепежной манжеты.

Следует однако понимать, что существуют неотъемлемые ограничения в варьировании величины угла A и угла B, которые диктуются размером диаметра опорной части. Например, в различных однодюймовых крепежных манжетах расстояние между наружным диаметром опорной части и внутренним диаметром корпуса может варьировать и, кроме того, расстояние между основанием крепежной манжеты и между основанием опорной части также может варьироваться. Эти вариации ограничивают размер угла A и угла B, который может быть приспособлен к этим вариациям.

Обычно по мере того как расстояние между основанием манжеты и основанием опорной части приближается или превышает расстояние между наружным диаметром опорной части и внутренним диаметром корпусной части как угол A, так и угол B становятся более отвесными. В итоге и в рамках ограничений, описанных в дальнейшем изложении, чем более параллельна касательная к удаленному участку S-сегмента линии, параллельной корпусной части крепежной манжеты, тем больше сопротивление крепежной манжеты силе, создаваемой продвигающейся наполняющей головки.

Дальнейшими условиями данного изобретения являются следующие.

1. Положение критического напряжения находится при радиусе кривизны, образованной корпусной частью крепежной манжеты и профильной частью крепежной манжеты. Эта часть отмечена звездочкой на фиг. 4.

2. Чем короче расстояние между внутренним диаметром корпуса и наружным диаметром боковой стенки опорной части, тем сильнее сопротивление деформации крепежной манжеты во врем продвижения наполняющей головки. Однако должно быть понятно, что расстояние между вертикальной стенкой опорной части и вертикальной стенкой корпусной части не может быть сужено настолько, что невозможно ввести инструмент, заделывающий (заклепывающий) крепежную манжету с кромкой контейнера, в пространство между корпусной частью и опорной частью. Также размещение S-образного сегмента дальше от корпусной части приводит к тому, что участок S-образного сегмента, удаленный от корпусной части, имеет наклон, идущий в направлении от вертикальной оси к горизонтальной оси крепежной манжеты, что противоречит желанию иметь касательную к удаленному участку S-образного сегмента, по возможности параллельную линии, параллельной вертикальной корпусной части.

3. Существует предел влияния на увеличение сопротивления деформации крепежной манжеты силой, направленной вниз, оказываемой на опорную часть продвигающейся наполняющейся головкой, за счет увеличения глубины, которая создает и определяет S-образный сегмент, примыкающий к корпусной части. Для данного материала конструкции, имеющего данную толщину, превышение оптимальной глубины будет уменьшать угол B, показанный на фиг. 4, относительно горизонтальной оси крепежной манжеты, сглаживая тем самым профиль манжеты и ослабляя ее структуру.

Преимущества данной крепежной манжеты будут очевидны для специалиста в этой области при изучении описания данного изобретения и чертежей, на которых:

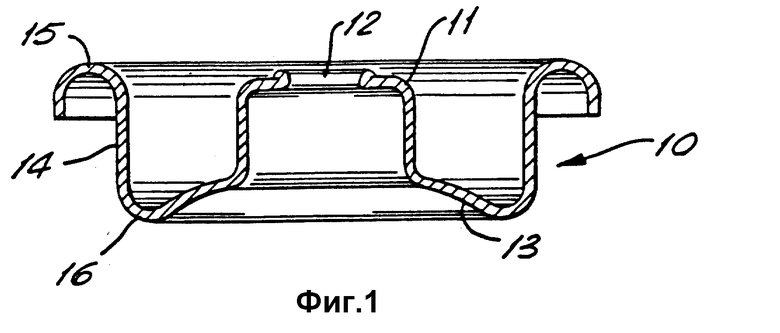

фиг. 1 и 2 представляют виды в поперечном разрезе некоторых вариантов крепежных манжет известного типа;

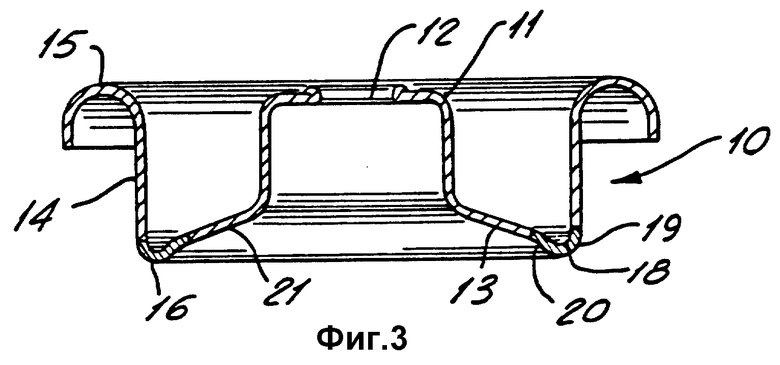

фиг. 3 представляет вид в поперечном разрезе крепежной манжеты данного изобретения;

фиг. 4 представляет увеличенный вид кольцевой части фиг. 3;

фиг. 5 представляет вид в поперечном разрезе неподвижной калибровочной прессформы, которую можно применять для образования S-образной конфигурации крепежной манжеты данного изобретения;

фиг. 6 представляет увеличенный вид критической части калибровочной пресс-формы фиг. 5;

фиг. 7 представляет пуансон для калибровочной пресс-формы фиг. 6.

На фиг. 1 показана в общих чертах крепежная манжета 10 известного типа, имеющая опорную часть 11 с центральным отверстием 12, профильную часть 13, проходящую радиально от опорной части 11, и корпусную часть 14, заканчивающуюся бортиком 15, который имеет конфигурацию, удобную для получения кромки (не показана) стандартного аэрозольного контейнера, имеющую однодюймовое отверстие (не показано). В этой конфигурации крепежной манжеты зона 16 является зоной критического напряжения.

Фиг. 2 также является конфигурацией крепежной манжеты известного типа, имеющей соответствующие составляющие, показанные на фиг. 1, за исключением того, что на фиг. 2 наклон профильной части, в противоположность наклону профильной части фиг. 1, где наклон является более куполообразным.

На фиг. 3 составляющие конструкции крепежной манжеты обозначены так же, как и на фиг. 1 и 2. Как показано на фиг. 3 и на увеличенной детали фиг. 4, завершающий конец профильной части 13 крепежной манжеты 10, примыкающий к корпусной части 14, имеет S-образный сегмент 18. Этот сегмент имеет участок 19, который сливается с корпусной частью 14, и участок 20, который удален от корпусной части 14 и сливается с сегментом 21 профильной части 13, имеющим постоянный наклон и образующим конус, восходящий к опорной части.

При помощи испытания было обнаружено, что критическая концентрация напряжения имеет место при радиусе, отмеченном единственной звездочкой на фиг. 3 - 4. Также было обнаружено, что при стальной крепежной манжете, имеющей толщину 0,0254 - 0,02794 см, созданный S-образный сегмент, имеющий глубину панели 0,0381 - 0,1016 см, улучшил сопротивление силам продвигающейся наполняющейся головки.

Как показано в таблице, наибольшее улучшение в сопротивлении деформации было достигнуто при глубине панели 0,0762 см, при которой угол между касательной и вертикальной осью (угол A) равен приблизительно 30o. Угол B равен приблизительно 20o. Толщина крепежной манжеты в таблице равна 0,0254 - 0,02794 см и крепежная манжета изготовлена из стали.

Также должно быть понятно, что оптимальная конфигурация S-образного сегмента, определяемая глубиной панели и углами A и B, будет меняться в зависимости от толщины металла, природы покрытия на крепежной манжете, природы металла и расстояния между внутренним диаметром корпусной части и наружным диаметром опорной части крепежной манжеты.

Способ формования крепежной манжеты данного изобретения находится вполне в рамках квалификации мастерового, знакомого со штамповкой металла или изготовлением аэрозольной крепежной манжеты.

Фиг. 5 является чертежом калибровочной пресс-формы, которую можно применять для образования глубины панели 0,0762 см в крепежной манжете данного изобретения. Фиг. 7 представляет пуансон, который применяют в паре с пресс-формой, показанной на фиг. 5 и 6.

Должно быть понятно, что крепежная манжета может быть изготовлена из стали, алюминия, пластика или других, поддающихся структурной формовке материалов, включая слоистые металлы, пластик или другие поддающихся формовке материалы. Данные, полученные к настоящему времени, показали улучшение в сопротивлении деформации под влиянием нагрузки при образовании крепежной манжеты из алюминия с толщиной приблизительно 0,0406 см и с глубиной панели 0,0762 см. Испытания также показывают, что сталь, содержащая слои пластика, имеющая толщину 0,0254 - 0,02794 см, показала сравнимые результаты с глубиной панели 0,0762 см, результаты для которой даны в таблице.

Должно быть понятно, что могут быть сделаны различные изменения и модификации в деталях конструкции и в применении без отхода от характера данного изобретения, определенного, в частности, в следующей далее формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВОЧНЫЙ УЗЕЛ КЛАПАНА С УПЛОТНЕНИЕМ ДЛЯ АЭРОЗОЛЬНОГО КОНТЕЙНЕРА | 1996 |

|

RU2164212C2 |

| УСТАНОВОЧНЫЙ УЗЕЛ КЛАПАНА ДЛЯ АЭРОЗОЛЬНОГО БАЛЛОНЧИКА И СПОСОБ ЕГО ОБРАЗОВАНИЯ | 1996 |

|

RU2156725C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАПОЛНЕНИЯ АЭРОЗОЛЬНЫХ ЗАЩИТНЫХ УПАКОВОК С ПАКЕТОМ НА КЛАПАНЕ | 2004 |

|

RU2368559C2 |

| АЭРОЗОЛЬНЫЙ КЛАПАН | 2001 |

|

RU2277502C2 |

| АЭРОЗОЛЬНЫЙ КЛАПАН | 2000 |

|

RU2215218C2 |

| АЭРОЗОЛЬНЫЙ КЛАПАН ДЛЯ ВЫДАЧИ ИЗ АЭРОЗОЛЬНОГО БАЛЛОНА ПРОДУКТА, ВКЛЮЧАЮЩЕГО ПОРОШОК И/ИЛИ ДРУГИЕ ТВЕРДЫЕ ЧАСТИЦЫ | 1999 |

|

RU2189338C1 |

| АЭРОЗОЛЬНЫЙ МОНТАЖНЫЙ КОЛПАЧОК С ПРОКЛАДКОЙ И ГИБКАЯ ПРОКЛАДКА | 1991 |

|

RU2080276C1 |

| ЗАПИРАЮЩИЙ ДОЗАТОР АЭРОЗОЛЯ | 2007 |

|

RU2415796C2 |

| ФИКСИРУЮЩЕЕ ВЫДАЧНОЕ УСТРОЙСТВО АЭРОЗОЛЬНОГО КОНТЕЙНЕРА | 2008 |

|

RU2458836C2 |

| КЛАПАН ДЛЯ АЭРОЗОЛЬНОГО ПОРОШКА | 2002 |

|

RU2294306C2 |

Крепежная манжета предназначена для использования в аэрозольных затворах. На конце профильной части манжеты выполнен кольцевой S-образный сегмент. Сегмент имеет участок, примыкающий к корпусной части. Он имеет и участок, удаленный от корпусной части. Первый участок расположен на большем расстоянии от вершины корпусной части, чем участок сегмента, удаленный от корпусной части. Манжета обеспечивает надежное наполнение пропеллентом аэрозольного контейнера. Это происходит за счет улучшенного сопротивления манжеты, имеющей меньшую толщину металла деформации. 6 з.п.ф-лы, 7 ил., 1 табл.

| US 4621964 A, 11.11.86 | |||

| Керамическая масса для изготовления напольной плитки | 2021 |

|

RU2775488C1 |

| ТАРА ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ЖИДКИХМАТЕРИАЛОВ | 0 |

|

SU348444A1 |

| US 3358876 A, 19.12.67. | |||

Авторы

Даты

1998-12-27—Публикация

1993-09-29—Подача