Изобретение относится к клапанам для выдачи продуктов из сосудов, находящихся под давлением, а конкретнее - к аэрозольным клапанам для выдачи порошков, взвешенных в сжиженных пропеллентах в таких сосудах.

В обычном аэрозольном клапанном устройстве для выдачи продукта, находящегося в аэрозольном баллоне, открывают вертикально действующий клапан, нажимая вниз на кнопку или колпачок, прикрепленный к верхней части вертикального штока клапана. После высвобождения кнопки клапан закрывается пружиной, действующей на клапан. Затвор клапана, расположенный на нижней части штока клапана, имеет верхнюю горизонтальную сплошную герметизирующую поверхность, по окружности окружающую шток клапана. Когда клапан аэрозольного баллона закрыт, эта верхняя горизонтальная поверхность пружиной, действующей на затвор клапана, поджимается вверх, находясь в уплотнительном контакте с герметизирующей прокладкой клапана. Один или большее число каналов в штоке клапана расположены над нижней поверхностью прокладки, когда клапан находится в закрытом положении. Шток клапана проходит через центральное отверстие в прокладке, и когда клапан закрыт, периферийная поверхность центрального отверстия может обеспечить радиально действующее, вспомогательное уплотнение штока клапана. При открывании клапана нажатием на кнопку шток клапана движется вниз, а его один или несколько каналов перемещаются в положение ниже прокладки. Теперь продукт, находящийся в аэрозольном баллоне, под действием пропеллента может проходить вверх через обычную погружную трубку в корпус клапана, который окружает шток и затвор клапана, затем вверх для течения над верхней горизонтальной поверхностью затвора клапана, по окружности окружающей шток клапана, через один или несколько каналов в штоке клапана, вверх по штоку клапана и наружу через выпускное сопло в кнопке или колпачке, прикрепленном к верхней части штока клапана.

Вышеописанный обычный аэрозольный клапан используется для выдачи многих продуктов, включая особенно относящиеся к настоящему изобретению продукты, содержащие порошок, взвешенный в сжиженном пропелленте. В число таких продуктов входят антиперспиранты, деодоранты, средства для ухода за ногами и т.д. К сожалению, действие обычного аэрозольного клапана подвержено риску накопления порошка на вышеописанной верхней горизонтальной уплотнительной поверхности затвора клапана, когда продукт, содержащий порошок, выходит из аэрозольного баллона. Это накопление порошка препятствует полному повторному герметизирующему действию клапана, приводя к тому, что после освобождения кнопки клапан будет оставаться частично открытым. В результате этого происходит потеря давления в аэрозольном баллоне даже тогда, когда он не используется, а утечка пропеллента может ухудшать качество или вывести из строя находящийся под давлением баллон после нескольких включений клапана. Эта проблема еще более обостряется в случае, когда в продукте, подлежащем выдаче, согласно современным требованиям желательно иметь высокое содержание порошка, например 50-60 вес.% твердых частиц, в случае применения определенных порошкообразных антиперспирантов, в составе которых содержатся порошок и другие твердые частицы.

Предпринимались попытки решить вышеописанные проблемы, связанные с клапанами для выдачи продуктов, содержащих порошок, одна из которых описана в патенте Великобритании 1216655, в котором на верхней горизонтальной герметизирующей поверхности затвора клапана (или нижней герметизирующей поверхности прокладки) вокруг штока клапана расположено множество концентричных ребер с острыми верхними краями. Острые верхние края взаимодействуют с прокладкой, образуя герметизирующие поверхности клапана, и когда включением клапана выпускают продукт, содержащий порошок, накопление порошка, как предполагается, происходит внутри, снаружи и в канавках между концентричными ребрами, а не на верхних поверхностях ребер. Однако порошок все же может накапливаться и в канавках, что в конце концов будет препятствовать уплотняющему действию клапана.

Другая попытка решить вышеописанные проблемы, связанные с клапанами для выдачи продуктов, содержащих порошок, описана в патенте США 3773064, в котором вокруг штока клапана выполнена кольцевая канавка с отверстиями, расположенными в конической расширяющейся наружу части наверху канавки, а герметизирующая прокладка установлена в канавке и вокруг конической части. Выступающий цилиндрический гребешок в канавке вдавливается в прокладку для улучшения уплотнения. Однако сложные поверхности, включающие в себя нижнюю поверхность канавки, все же не исключают накопления порошка в этой конструкции, особенно в свете современных требований, согласно которым следует иметь высокое содержание твердых частиц в продуктах, содержащих порошок.

Технической задачей настоящего изобретения является создание аэрозольного клапана для выдачи продукта, содержащего порошок, который снимает проблему скопления порошка, препятствующего действию клапана. Согласно настоящему изобретению исключается верхняя горизонтальная герметизирующая поверхность вышеописанного затвора клапана вокруг штока клапана. Вместо этого уплотняющее действие клапана создается лишь в радиальных направлениях к штоку клапана посредством плотно установленной прокладки, окружающей шток клапана. Наружная поверхность штока клапана по всей высоте представляет собой прямую цилиндрическую поверхность, имеющую, например, два боковых входных канала, при этом прямая поверхность штока не содержит никаких обычных известных канавок под прокладки. Таким образом, в данной конструкции не имеется никаких горизонтальных герметизирующих поверхностей и никаких поверхностей канавок, на которых в противном случае мог бы скапливаться порошок, влияя на уплотнительную функцию клапана или закупоривания отверстия.

Согласно настоящему изобретению цилиндрическая вертикальная поверхность штока клапана проходит вниз ниже каналов, так что нижерасположенный затвор клапана по существу является продолжением прямого штока клапана за исключением того, что по окружности затвора клапана на расстоянии друг от друга расположены узкие вертикальные выступы при наличии больших расположенных по окружности канавок между каждыми двумя соседними выступами. Каждый из выступов заостряется внутрь в направлении к периферии по мере приближения к своему верхнему концу, и горизонтальная верхняя поверхность каждого выступа имеет минимальную площадь. Когда клапан для выдачи продукта, содержащего порошок, закрыт, верхняя поверхность каждого выступа упирается в герметизирующую прокладку, ограничивая обратное перемещение вверх штока клапана под действием пружины. Однако вследствие минимальной площади горизонтальной верхней поверхности каждого выступа обеспечивается минимальная отдельная и суммарная горизонтальная поверхность верхних частей выступов, что, таким образом, предотвращает накопление порошка на горизонтальных поверхностях, оказывающее неблагоприятное влияние на уплотняющее действие клапана.

Количество выступов и площади их отдельных горизонтальных верхних поверхностей выбирают таким образом, чтобы выступы (а) не протыкали уплотнительную прокладку, нарушая ее вышеописанное радиальное уплотнение каналов, окруженных прокладкой, и (б) имели минимальные площади верхних горизонтальных поверхностей для исключения накопления порошка на верхних поверхностях выступов. Очевидно, что при данном усилии пружины и материале прокладки для предотвращения протыкания прокладки большая площадь верхней поверхности каждого выступа потребуется при меньшем, а не при большем количестве выступов. В нижеописанном варианте воплощения изобретения шток клапана окружают восемь равномерно распределенных выступов, каждый из которых имеет верхнюю поверхность площадью приблизительно 0,151638 мм2, непосредственно упирающихся в вертикальную поверхность штока, имеющего наружный диаметр приблизительно 4,013 мм. Таким образом, видно, что согласно настоящему изобретению верхние поверхности выступов делаются очень малыми.

Так как согласно настоящему изобретению выступы распределены по окружности с большими интервалами, то при закрытом клапане порошок может падать обратно вниз между выступами и от прокладки, что, таким образом, способствует предотвращению какого-либо скопления порошка на прокладке и каналах, приводящего к ухудшению уплотнения или к закупориванию отверстий штока. Кроме того, каналы преимущественно расположены между двумя выступами, а не над отдельным выступом, для того, чтобы отдалить каналы даже от минимальных верхних поверхностей выступов.

Под верхними поверхностями выступов боковые поверхности каждого выступа, как отмечалось, расходятся наружу на небольшом вертикальном расстоянии, а затем вертикально проходят по направлению к низу затвора клапана. Таким образом, каждый выступ будет иметь достаточную площадь поперечного сечения на большей части его вертикального размера, чтобы можно было без повреждения обращаться с затвором и штоком клапана во время изготовления и сборки клапана. Кроме того, благодаря заострению обеспечивается минимальная площадь верхней горизонтальной поверхности каждого выступа.

Герметизирующая прокладка клапана своим центральным отверстием плотно облегает прямую цилиндрическую поверхность штока, чтобы уплотнять отверстия штока в радиальных направлениях, как это описано ранее. При опускании штока клапана прокладка остается плоской, а не значительно прогибающейся вниз (как это было бы в случае, если она была бы установлена в окружающую шток канавку), а при освобождении штока поршня прокладка ликвидирует с него любой скопившийся порошок. Любой такой скопившийся порошок будет падать обратно вниз в канавки между выступами. Для того, чтобы прокладка оставалась плотно облегающей шток своим отверстием для выполнения своей уплотняющей функции, а также давала возможность штоку перемещаться через прокладку при многочисленных последовательных включениях клапана, цилиндрическая поверхность отверстия прокладки может иметь смазку, например силиконовую, нанесенную на нее горячей сушкой для сохранения гладкости.

Согласно настоящему изобретению предлагается клапан для выдачи продукта, содержащего порошок, который на протяжении всех последовательных циклов своей работы будет действовать без накопления порошка на горизонтальных поверхностях, нарушающего уплотняющее действие клапана, в результате чего обеспечиваются незначительная утечка и оптимальное использование пропеллента и продукта из аэрозольного баллона.

Другие отличительные признаки и преимущества настоящего изобретения будут очевидны из последующих описания и чертежей, на которых

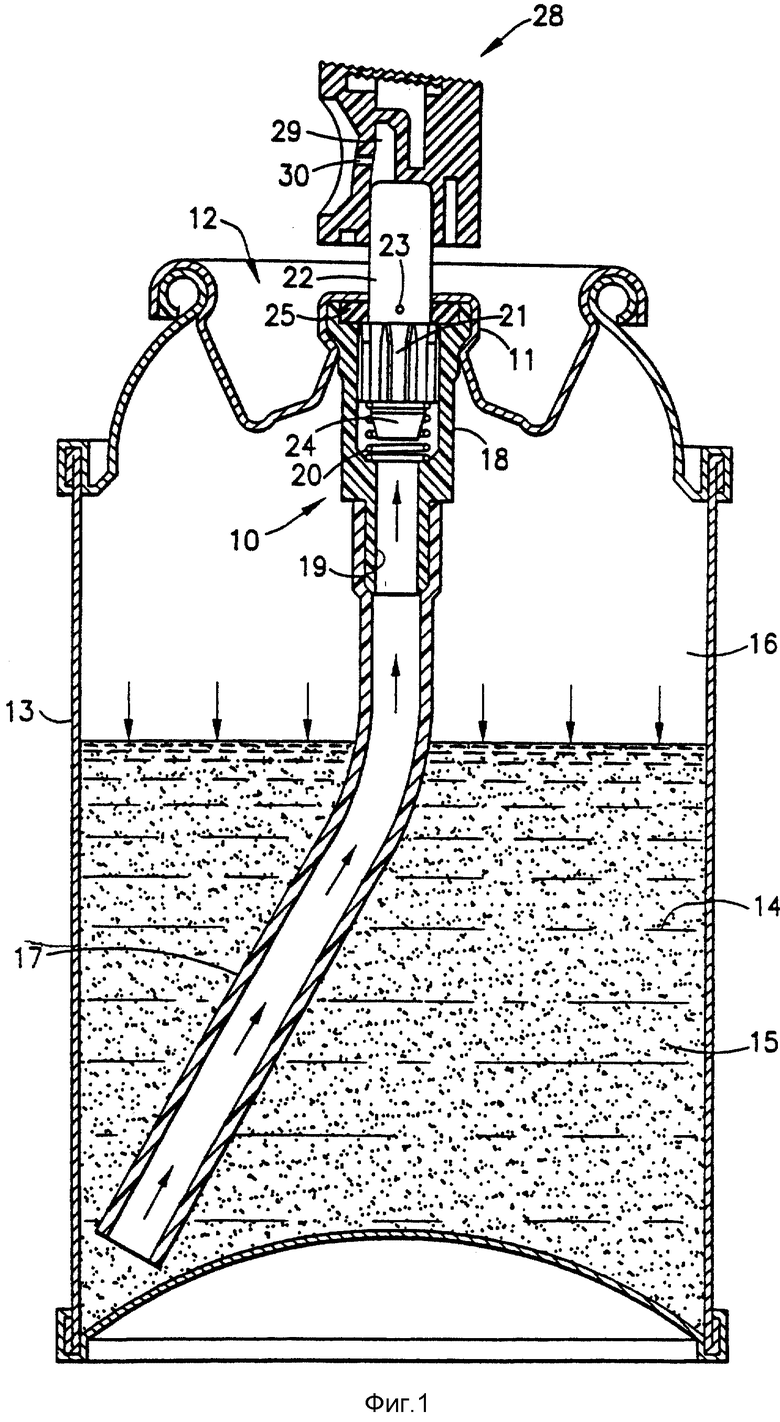

фиг.1 - вид сбоку в частичном разрезе клапана в сборе согласно настоящему изобретению, предназначенного для выдачи продукта, содержащего порошок, и установленного в аэрозольном баллоне;

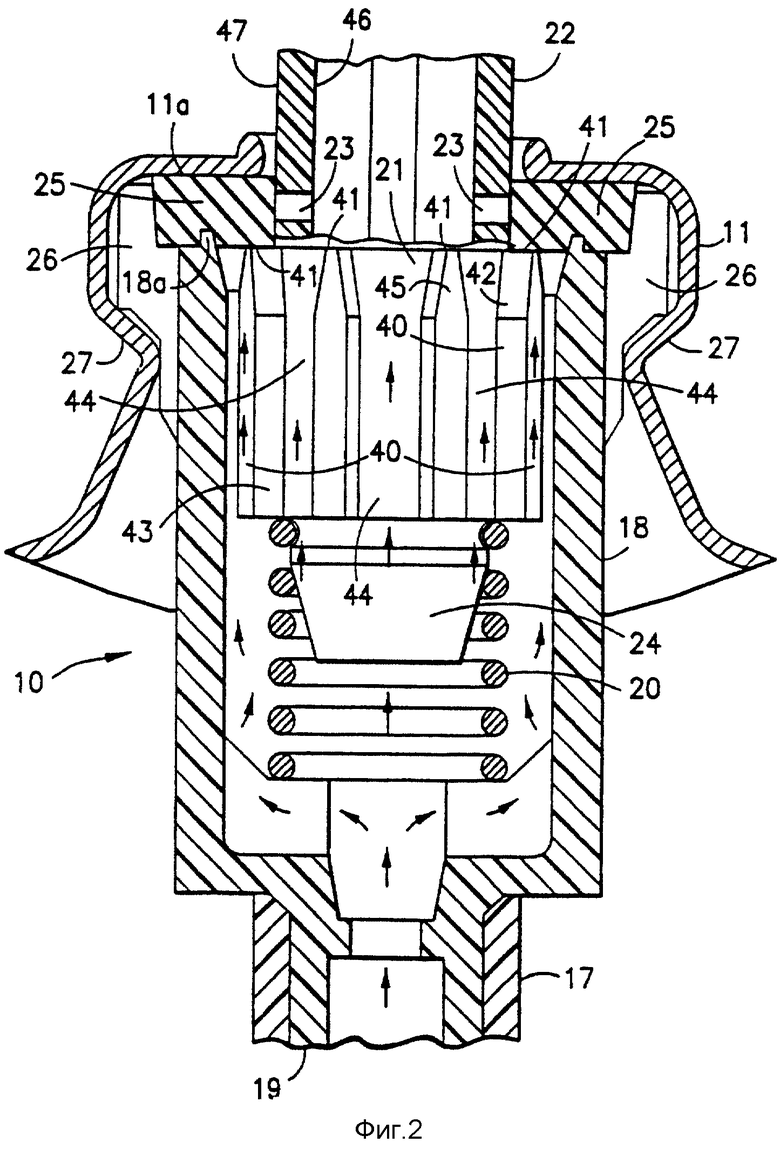

фиг. 2 - увеличенный вид сбоку в частичном разрезе клапана в сборе согласно настоящему изобретению, предназначенного для выдачи продукта, содержащего порошок, и находящегося в закрытом положении;

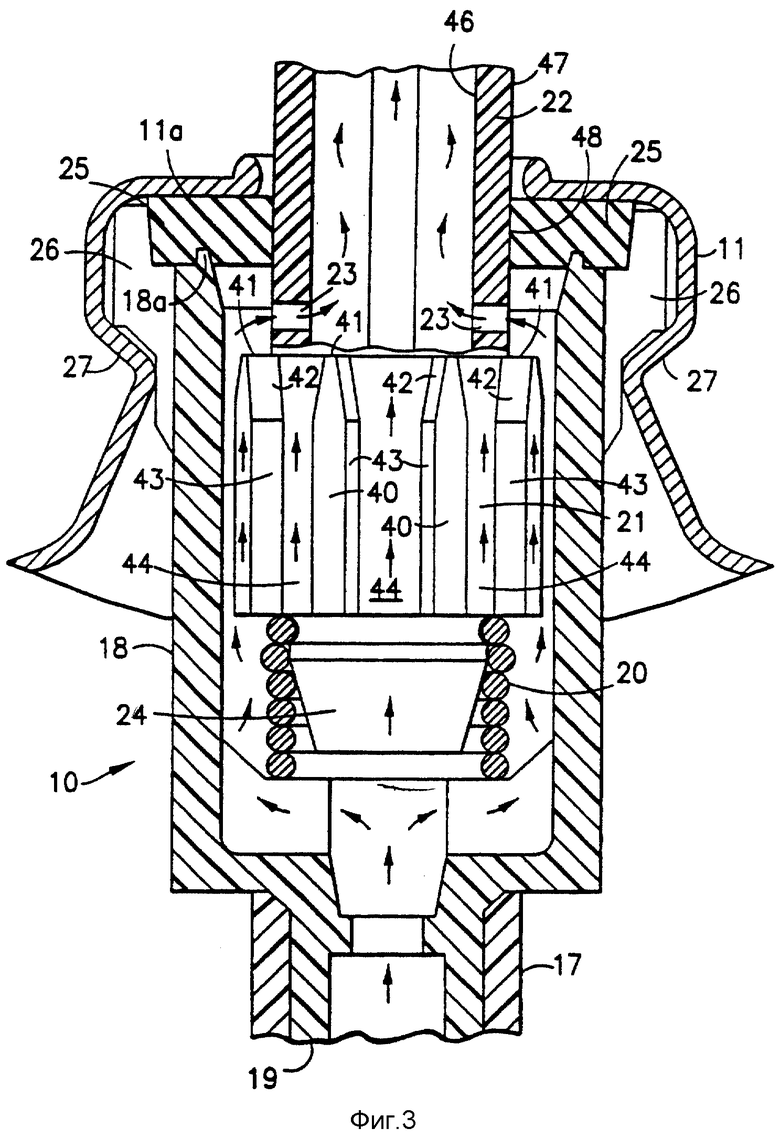

фиг.3 - увеличенный вид сбоку в частичном разрезе клапана в сборе согласно настоящему изобретению, предназначенного для выдачи продукта, содержащего порошок, и находящегося в открытом положении;

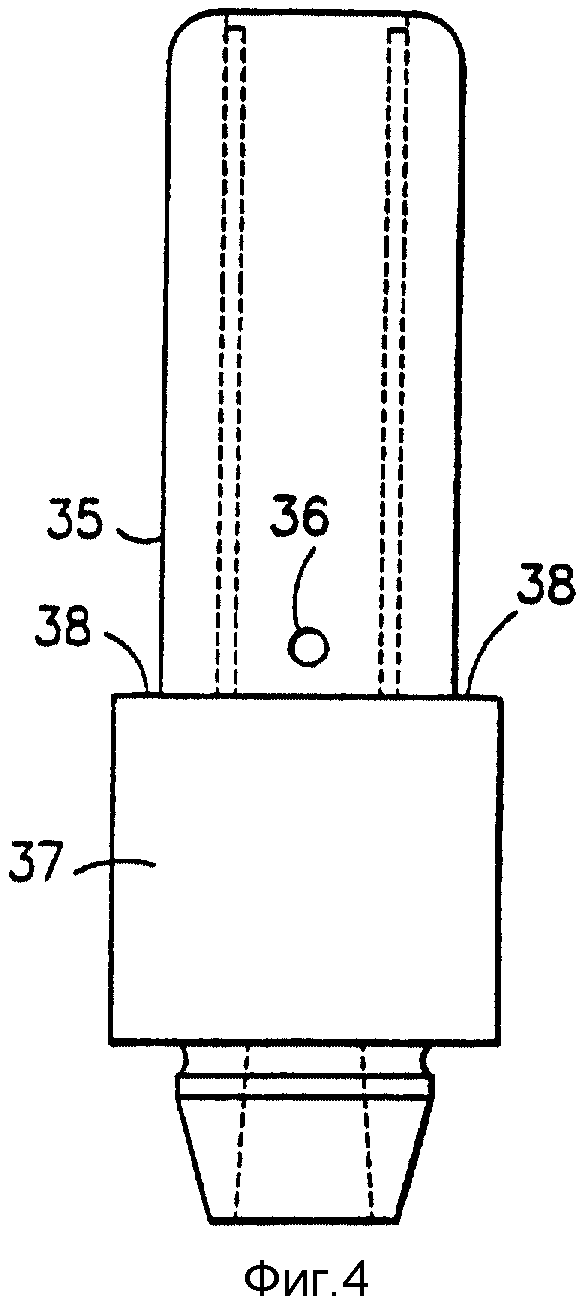

фиг.4 - вид сбоку штока и затвора обычного клапана, известного из уровня техники;

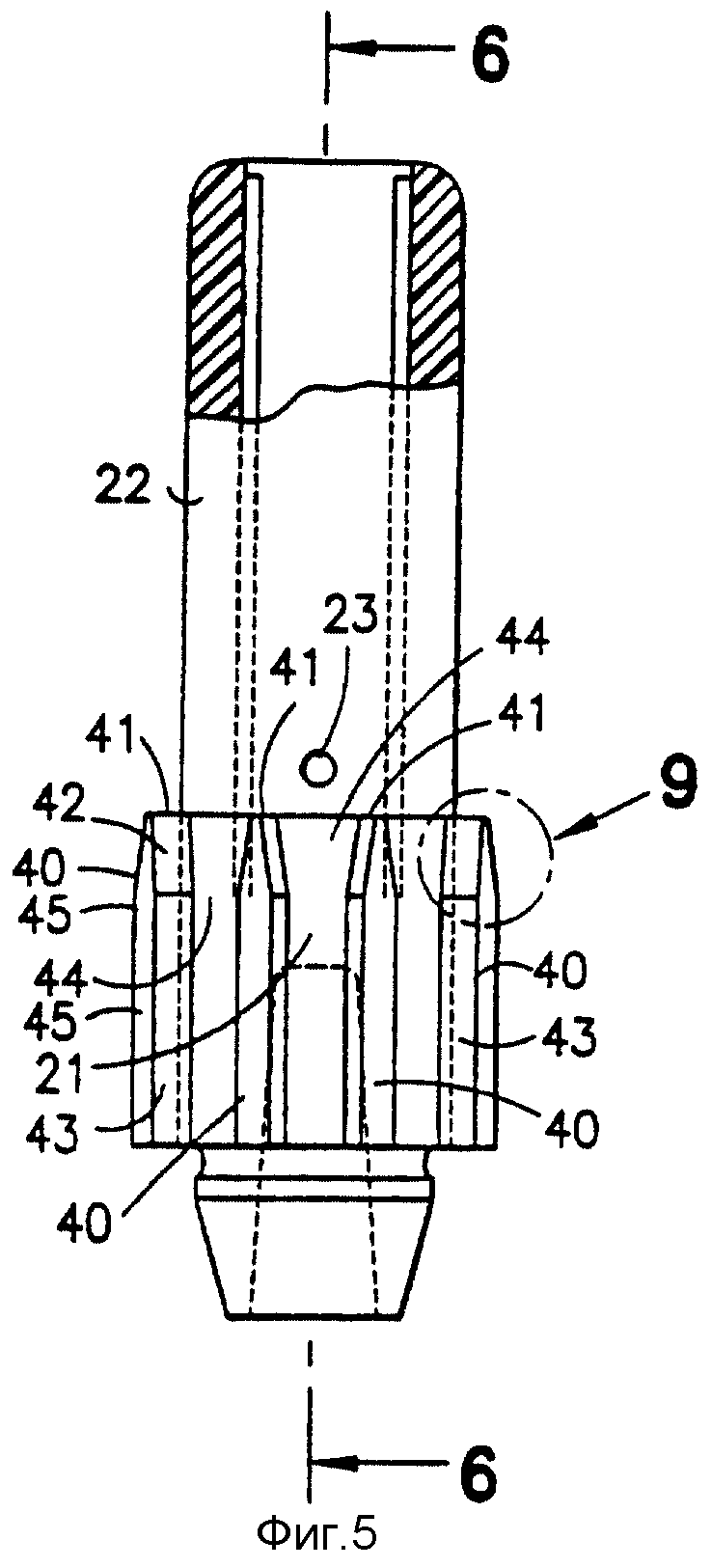

фиг. 5 - вид сбоку штока и затвора клапана согласно настоящему изобретению;

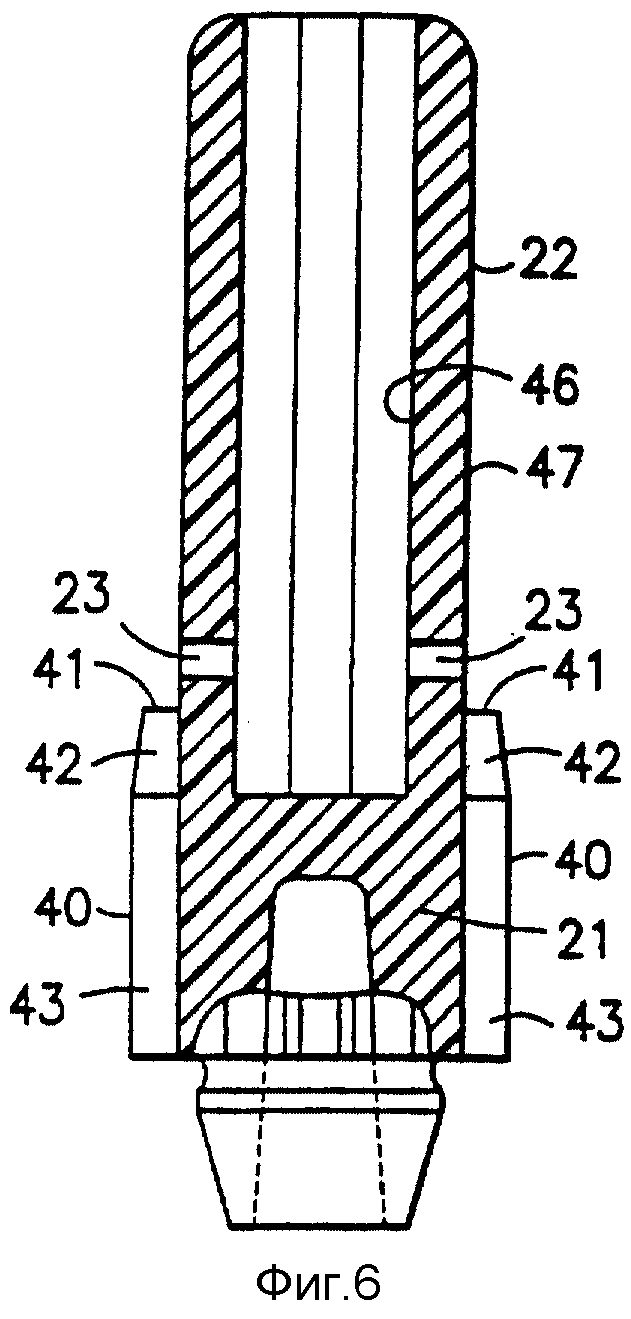

фиг. 6 - вид штока и затвора клапана согласно настоящему изобретению в частичном разрезе по линиям 6-6 на фиг.5;

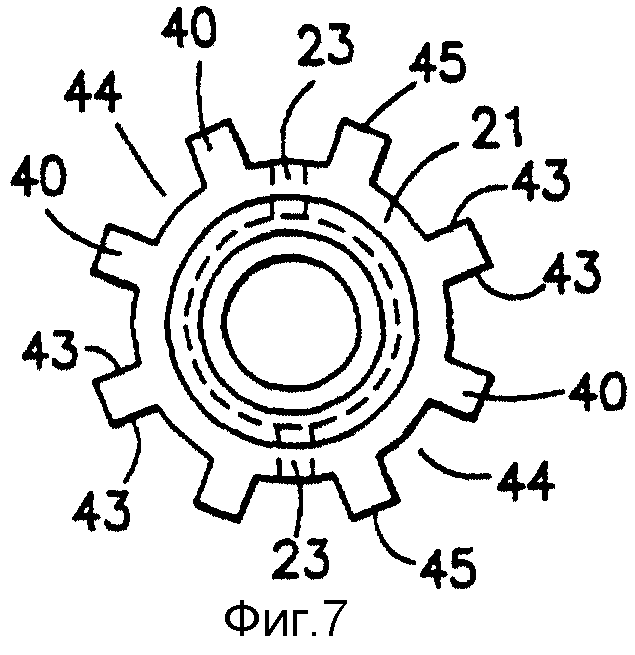

фиг.7 - вид снизу штока и затвора клапана на фиг.5;

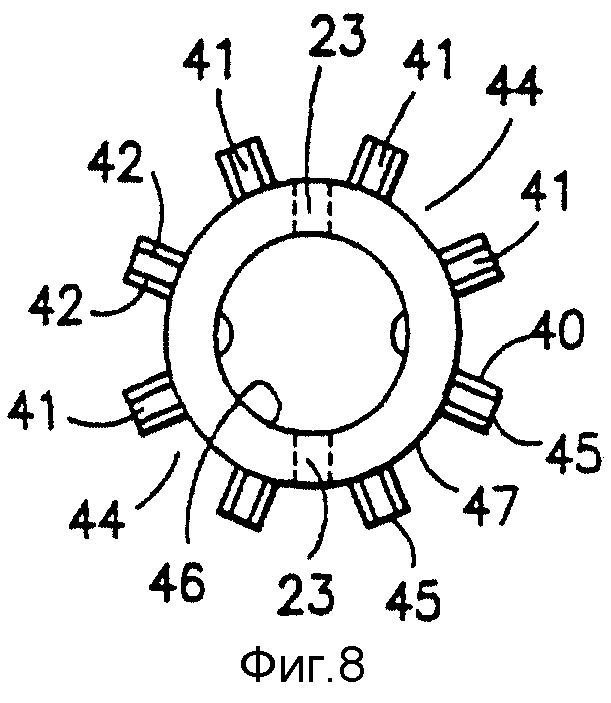

фиг.8 - вид сверху штока и затвора клапана на фиг.5;

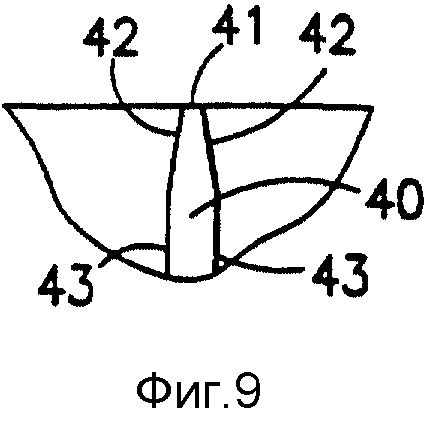

фиг.9 - местный вид, взятый с фиг.5; и

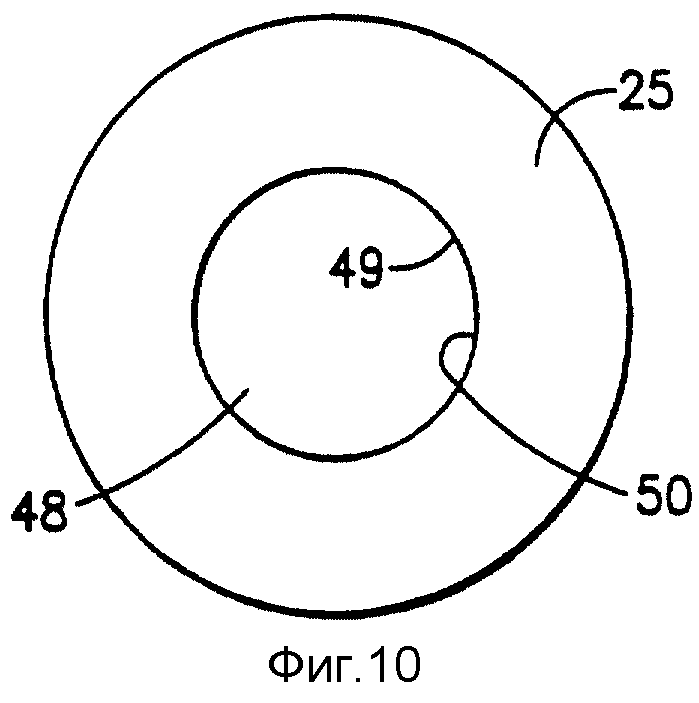

фиг.10 - вид сверху герметизирующей прокладки клапана согласно настоящему изобретению.

Как показано на фиг.1-3, клапанное устройство аэрозольного баллона, обозначенное в целом позицией 10, установлено и обжато в опорной части 11 установочной чаши 12 баллона 13, находящегося под давлением. Баллон 13 содержит в себе сжиженный пропеллент 14, в котором повсюду суспендирован порошкообразный продукт 15, при этом над сжиженным пропеллентом находится газообразный пропеллент 16.

Клапанное устройство 10, в общем, содержит погружную трубку 17, корпус 18 клапана, ниппель 19 для установки погружной трубки внизу корпуса 18 клапана, спиральную пружину 20 для закрывания клапана и затвор 21 клапана. Затвор 21 клапана содержит полый шток 22 клапана, проходящий вверх и содержащий два боковых канала 23, проходящих снаружи штока 22 внутрь него. Вниз от затвора 21 клапана проходит выступ 24 для установки и центрирования верхней части спиральной пружины 20.

Упругая кольцевая прокладка 25 окружает шток 22 клапана и уплотняет оба канала 23 штока, когда закрыт клапан аэрозольного баллона (фиг.1 и 2). Кольцевая прокладка 25 зажата между нижней стороной 11а опорной части 11 установочной чаши 12 и верхней частью 18а корпуса 18 клапана. Корпус 18 клапана содержит распорки 26, расположенные с интервалом по периферии корпуса клапана для наполнения под давлением баллона, как это все более полно описано в патенте США 4015757 (включен здесь в качестве ссылки), и не являющегося частью настоящего изобретения. Установочная чаша обжата в зоне 27 вокруг распорок 26 для удержания на месте аэрозольного клапанного устройства 10.

К верхней части штока 22 клапана посредством кольцевого паза прикреплена обычная кнопка управления 28, которая имеет внутренний канал 29 для прохождения продукта, находящийся в гидравлическом сообщении с полым штоком 22 клапана, и выпускное сопло 30 для испускания продукта. Когда кнопка 28 нажата вниз против силы сопротивления пружины 20, каналы 23 штока опускаются ниже кольцевой прокладки 25 (см. фиг.3), и продукт внутри аэрозольного баллона теперь может подниматься по погружной трубке 17 и проходить вверх вокруг затвора 21 клапана, через каналы 23 в шток 22 клапана, вверх через полый шток в кнопку управления 28 и наружу через сопло 30. Когда кнопка 28 освобождена, пружина 20 отжимает шток 22 клапана вверх до положения на фиг.2, где каналы 23 штока теперь заблокированы прокладкой 25. Теперь клапан закрыт, а поток продукта блокирован от прохода в шток клапана.

Вышеизложенные общие замечания относятся к обычным клапанам аэрозольных баллонов, в которых затвор клапана обычно расположен ниже каналов в штоке и представляет собой по существу цилиндрический элемент с диаметром больше чем диаметр штока клапана, имеющий, таким образом, сплошную верхнюю горизонтальную поверхность, проходящую по окружности вокруг штока клапана. Такая обычная конструкция показана на фиг.4, где изображены шток 35 клапана, отверстия 36 и цилиндрический затвор 37. Затвор 37 имеет сплошную верхнюю горизонтальную поверхность 38, проходящую вокруг штока 35 клапана, и поверхность 38 обычно соприкасается с нижней стороной герметизирующей прокладки (как, например, прокладки на фиг.1), когда клапан закрыт, для обеспечения сплошной герметизирующей поверхности клапана вокруг штока. Она является той горизонтальной поверхностью 38 (и/или соответствующими горизонтальными поверхностями вышеупомянутых канавок в штоке), на которой при последовательных операциях работы клапана происходит скопление порошкообразного продукта, что в конце концов нарушает уплотняющее действие клапана и создает нежелательную утечку пропеллента.

Теперь обратимся к отличительным признакам настоящего изобретения, для чего шток клапана и затвор клапана ниже штока на фиг.4 необходимо сравнить с тем, что показано на фиг.5 (а также на фиг.2, 3, 6-9). Устранена сплошная верхняя горизонтальная герметизирующая поверхность 38 на фиг.4, а затвор 21 клапана ниже штока 22 клапана является вертикальным продолжением штока 22 клапана за исключением того, что по периферии затвора клапана равномерно расположены восемь узких выступов 40. Каждый выступ 40 имеет верхнюю горизонтальную поверхность 41 с минимальной площадью. Скошенные боковые поверхности 42 выступа расходятся в окружных направлениях от верхней поверхности 41 на определенном расстоянии вниз, и затем боковые поверхности 43 выступа проходят вертикально вниз. Таким образом, каждый выступ 40 имеет достаточную структурную целостность на большей части своей длины по вертикали для предотвращения повреждения при загрузке-разгрузке во время операций изготовления и сборки клапана, но в то же время каждый выступ заостряется в своей верхней части для образования заданных верхних поверхностей 41 с минимальной площадью. Между каждыми двумя соседними выступами оставлены большие периферийные канавки 44. Каналы 23 в штоке смещены по окружности от верхних частей примыкающих выступов и расположены между двумя соседними выступами.

Как видно на фиг.2, когда клапан закрыт, с уплотнительной прокладкой 25 соприкасается только минимальная верхняя поверхность 41 каждого выступа 40, так что прокладка не выполняет никакой уплотнительной функции, а только осуществляет функцию по ограничению перемещения вверх штока 22 клапана, когда клапан закрыт. Стрелки на фиг.2 показывают, что продукт, содержащий порошок, находится под направленным вверх давлением, но не может выйти через каналы 23 в штоке, т.к. клапан закрыт.

На фиг. 3 клапан показан в открытом положении, в котором шток 22 опущен кнопкой, а каналы 23 в штоке теперь находятся ниже прокладки 25. Продукт, содержащий порошок, теперь может выходить из баллона, как это показано стрелками на фиг.3. Продукт, содержащий порошок, течет вверх внутри корпуса 18 клапана над радиально направленными наружными поверхностями 45 выступов 40 и в периферийных канавках 44 между выступами 40. Он продолжает течь в каналы 23 штока, вверх по полому штоку 22 клапана, в кнопку 28 и из сопла 30.

Как можно заметить на фиг.2, 3, 5, 8 и 9, верхние поверхности 41 выступов 40 имеют минимальную площадь, так что отсутствует какая-либо возможность для значительного скопления порошка на горизонтальных поверхностях, нарушающего уплотнительную способность клапана. Верхняя поверхность 41 каждого выступа 40 должна лишь иметь площадь, достаточную для того, чтобы не протыкать уплотнительную прокладку 25, когда клапан закрыт. Кроме того, каналы 23 проходят непосредственно через боковую стенку штока 22 клапана, образованную концентричными внутренней и наружной поверхностями 46 и 47, при этом в штоке вблизи канала не имеется никакой кольцевой канавки для размещения прокладки, которая обычно имеется в известных клапанах аэрозольных баллонов (например, в вышеупомянутом патенте США 3773064). Таким образом, согласно настоящему изобретению вблизи герметизирующих поверхностей клапана отсутствуют какие-либо значительные невертикальные поверхности, пригодные для скопления порошка.

Кроме того, большие периферийные канавки 44 между выступами 40 позволяют порошку падать назад вниз по этим канавкам, когда клапан закрыт и находится в положении, показанном на фиг.2.

Шток, затвор и корпус клапана выполнены из пластмассы, например из найлона. Прокладка может быть выполнена из резины или неопрена различных композиций.

На фиг. 10 показана герметизирующая прокладка 25 клапана, имеющего центральное отверстие 48. Прокладка образует единственное уплотнение канала 23 клапана и имеет плотную посадку вокруг штока 22 клапана. Важно, чтобы шток клапана мог перемещаться через прокладку 25 при всех желаемых последовательных открываниях и закрываниях клапана при сохранении все же единственного плотного уплотнения канала 23 клапана кольцевой прокладкой 25, когда клапан закрыт и находится в положении с фиг.2. В настоящем изобретении этому способствует использование коммерчески доступной прокладки (т.е. "Америкэн гэскит энд раббер компани"), имеющей тонкое силиконовое покрытие 49, нанесенное способом горячей сушки на кольцевую поверхность 50 прокладки, окружающую центральное отверстие 48 прокладки. Силиконовое покрытие обеспечивает образование долговечной поверхности скольжения для заданного числа циклов работы клапана, и прокладка 25 по существу не прогибается вниз во время открывания клапана, так чтобы в конце концов изменялся радиальный размер центрального отверстия плотно посаженной прокладки. Кроме того, прокладка 25 служит для удаления со штока клапана любого порошка, который может присутствовать после открывания и закрывания клапана, и этот порошок затем падает в канавки 44 между выступами 40.

В пробном варианте воплощения настоящего изобретения использовали следующие номинальные размеры выступов 40, прокладки 25 и штока 22 клапана для выдачи содержащего порошок продукта, выполненного с восемью выступами и обеспечивающего после многих последовательных циклов своей работы полностью отвечающего требованиям уплотнение и минимальную утечку, а также совсем незначительное скопление порошка, нарушающее уплотнение и поток через отверстия.

Наружный диаметр штока 22 клапана 4,013 мм.

Внутренний диаметр штока 22 клапана 2,794 мм.

Диаметр канала 23 в штоке 0,457 мм.

Размер по направлению радиуса верхней поверхности 41 выступа 0,597 мм.

Ширина верхней поверхности 41 выступа 0,254 мм.

Площадь верхней поверхности 41 выступа 0,151638 мм2.

Вертикальный угол боковой поверхности 42 выступа 10o.

Длина по направлению оси скошенной боковой поверхности 42 выступа 1,069 мм.

Длина по направлению оси вертикальной боковой поверхности 43 выступа 3,226 мм

Периферийный размер выступа 40 между вертикальными боковыми поверхностями 43 выступа 0,635 мм.

Расстояние по направлению оси между центром канала 23 в штоке и верхней поверхностью 41 выступа 0,660 мм.

Длина прокладки по направлению оси 1,143 мм.

Диаметр центрального отверстия прокладки с силиконовым покрытием 3,048 мм.

Как будет понятно специалисту в данной области, в настоящем изобретении могут быть сделаны изменения и/или модификации, не выходящие за пределы изобретения и не отклоняющиеся от его сущности. Следовательно, данный вариант воплощения изобретения следует рассматривать как иллюстративный и неограничивающий. Необходимо также учитывать, что такие термины как "верхний", "внутренний", "наружный", "горизонтальный", "вертикальный", "верх", "низ", "выше", "ниже" и соответствующие сходные термины, характеризующие положение и примененные в описании изобретения, используются и подразумеваются в отношении установки в определенных положениях, показанных на чертежах, и в других отношениях не считаются ограничивающими.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН ДЛЯ АЭРОЗОЛЬНОГО ПОРОШКА | 2002 |

|

RU2294306C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ НАПОЛНЕНИЯ АЭРОЗОЛЬНЫХ ЗАЩИТНЫХ УПАКОВОК С ПАКЕТОМ НА КЛАПАНЕ | 2004 |

|

RU2368559C2 |

| АЭРОЗОЛЬНЫЙ КЛАПАН | 2000 |

|

RU2224703C2 |

| АЭРОЗОЛЬНЫЙ КЛАПАН | 2001 |

|

RU2277502C2 |

| АЭРОЗОЛЬНЫЙ КЛАПАН | 2000 |

|

RU2215218C2 |

| ПРЕДВАРИТЕЛЬНО СОБРАННЫЙ АЭРОЗОЛЬНЫЙ ИСПОЛНИТЕЛЬНЫЙ УЗЕЛ ДЛЯ ПОТОЧНОЙ УСТАНОВКИ НА АЭРОЗОЛЬНЫЙ КОНТЕЙНЕР | 2002 |

|

RU2294307C2 |

| АЭРОЗОЛЬНЫЙ МОНТАЖНЫЙ КОЛПАЧОК С ПРОКЛАДКОЙ И ГИБКАЯ ПРОКЛАДКА | 1991 |

|

RU2080276C1 |

| КРЕПЕЖНАЯ МАНЖЕТА ДЛЯ НАПОЛНЕНИЯ ПОД ДАВЛЕНИЕМ | 1993 |

|

RU2123966C1 |

| АЭРОЗОЛЬНЫЙ КЛАПАН | 2002 |

|

RU2327621C2 |

| УСТАНОВОЧНЫЙ УЗЕЛ КЛАПАНА ДЛЯ АЭРОЗОЛЬНОГО БАЛЛОНЧИКА И СПОСОБ ЕГО ОБРАЗОВАНИЯ | 1996 |

|

RU2156725C2 |

Изобретение относится к устройствам для выдачи порошков. Клапан имеет корпус, затвор с вертикальным штоком клапана и кольцевую уплотнительную прокладку с центральным отверстием, образующую единственное уплотнение для отверстий в штоке. Шток клапана выполнен с цилиндрической поверхностью выше и ниже отверстий в штоке. Затвор клапана имеет множество узких выступов, расположенных с интервалом по его периферии, при этом верхние поверхности выступов имеют минимальную площадь по сравнению с канавками между верхними частями выступов. Верхние поверхности выступов упираются в прокладку, когда клапан закрыт, и минимальные площади верхних поверхностей выступов предотвращают накопление порошка, неблагоприятно влияющее на полное уплотнение клапана. Уплотнительная поверхность прокладки, окружающая шток клапана, имеет смазку, например силиконовую. Отверстие в штоке расположено над периферийными канавками между выступами. Устройство обеспечивает качественную надежную работу за счет предотвращения скопления порошка в клапане. 4 з.п. ф-лы, 10 ил.

| US 3773064 А, 20.11.1973 | |||

| Аэрозольный распылительный клапан | 1978 |

|

SU890965A3 |

| Клапан аэрозольного баллона | 1982 |

|

SU1074786A1 |

Авторы

Даты

2002-09-20—Публикация

1999-05-20—Подача