Настоящее изобретение относится к газотурбинным двигателям и, в частности, к шарикоподшипниковым опорам для газотурбинных двигателей. Более конкретно, настоящее изобретение относится к шарикоподшипниковым опорам, находящимся под повышенным давлением.

Турбомашины, такие как газотурбинные двигатели, включают вентиляторное отделение, компрессорное отделение, отделение сгорания и турбинное отделение. Вал проходит аксиально по двигателю от вентиляторного отделения через турбинное отделение и вращает аксиально разнесенные ступени дисков; вал обычно поддерживается двумя аксиально разнесенными подшипниковыми опорами, которые соединяются с картером посредством корпуса подшипниковой опоры. Во многих конструкциях двигателей используется сочетание шариковых и роликовых подшипников, хотя известно использование двух шарикоподшипниковых опор. Ключевым требованием любой подшипниковой опоры является то, чтобы она поддерживала вал таким образом, чтобы свести до минимума вибрацию подшипников, а также вала во время работы двигателя, даже при очень высоких скоростях вращения вала.

Обычно во время работы авиационного газотурбинного двигателя нагрузка прилагается к одной или обеим радиально разнесенным дорожкам подшипников, которые окружают подшипники. Приложение нагрузки на дорожки подшипников приводит их в тесный рабочий контакт с их соответственными шариками, тем самым снижая вибрацию, которая иначе могла бы иметь место в подшипниковой опоре. Известно использование давления воздуха для нагружения подшипников. Однако применение воздушного давления может быть ненадежным, так как во время работы двигателя величина прилагаемого давления может быть слишком низкой для эффективной нагрузки подшипников, что может привести к избыточной вибрации подшипников и вала, которая в свою очередь создает нежелательный уровень шума в кабине самолета.

Кроме метода наддува воздуха для нагрузки подшипниковых конструкций, другие разработки приводятся в патентах США 3574424, 4159808, 4268220, 4578018 и 5105295. Несмотря на существование этих разработок, необходимы усовершенствованные конструкции для получения оптимальных эксплуатационных характеристик передовых двигателей. Настоящее изобретение удовлетворяет ему промышленную потребность.

Настоящее изобретение относится к газотурбинному двигателю, содержащему систему управления смазкой для создания давления масла, вал, поддерживаемый первой и второй аксиально разнесенными подшипниковыми опорами в картере двигателя, и корпус подшипника, прикрепленный к картеру двигателя, при этом каждая из указанных подшипниковых опор содержит пару радиально разнесенных дорожек подшипников и множество шариковых подшипников между дорожками, радиально внутренняя дорожка подшипника каждой из пары подшипниковых опор крепится к валу, радиально наружная дорожка первой подшипниковой опоры аксиально подвижна по отношению к указанному корпусу подшипника, а радиально наружная дорожка подшипника второй подшипниковой опоры крепится к указанному корпусу подшипника, причем двигатель содержит средство приложения усилия в аксиальном направлении к наружной дорожке подшипника первой подшипниковой опоры, отличающийся тем, что указанное средство приложения усилия состоит из подвижного поршня, смежного с указанной наружной дорожкой первой подшипниковой опоры, и системы доставки масла, подаваемой к указанному поршню, причем корпус подшипника представляет собой цельную конструкцию, простирающуюся между подшипниковыми опорами.

Настоящее изобретение относится также к способу аксиального нагружения каждой подшипниковой опоры газотурбинного двигателя, заключающегося в создании усилия, направленного аксиально опорам подшипников, отличающемуся тем, что указанное усилие создается за счет высокого давления масла и прикладывается в аксиальном направлении к наружной дорожке первой подшипниковой опоры, тем самым приводя указанную дорожку первой подшипниковой опоры в указанном направлении в соприкосновение с ее соответствующими шариковыми подшипниками, при этом указанное приложенное усилие приводит указанные шариковые подшипники в соприкосновение с их соответствующей внутренней дорожкой первой подшипниковой опоры, за счет чего указанное усилие передается от наружной дорожки к внутренней дорожке указанной первой подшипниковой опоры, а указанное усилие прилагается от внутренней дорожки указанной первой подшипниковой опоры к валу так, что вал перемещается в указанном аксиальном направлении, приводя внутреннюю дорожку второй подшипниковой опоры в соприкосновение с ее соответствующими шариковыми подшипниками, которые приходят в соприкосновение с их соответствующей наружной дорожкой, за счет чего указанное усилие передается от вала наружной дорожке второй подшипниковой опоры.

Другие отличительные признаки и преимущества настоящего изобретения станут понятны из чертежа и описания способа осуществления изобретения, которые приведены ниже.

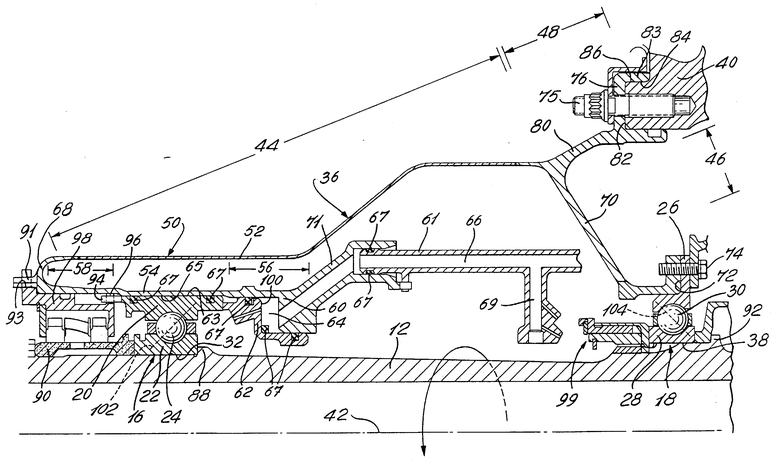

На чертеже показана опорная поверхность газотурбинного двигателя в соответствии с настоящим изобретением, поперечный разрез.

Как указывалось выше, современные газотурбинные двигатели включают вентиляторное отделение со стороны верхнего конца двигателя и турбинное отделение со стороны аксиально-нижнего конца двигателя. Между вентиляторным и турбинным отделениями расположены компрессорное отделение и отделение сгорания. Вал проходит аксиально через двигатель. Известны конструкции двигателей, которые используют только один вал, также известны другие конструкции, в которых используются два или более валов. Настоящее изобретение применимо к двигателям как с одним валом, так и со множеством валов. На чертеже вал указан позицией 12, направление его вращения во время работы показано стрелкой, отмеченной позицией 13.

Вал 12 поддерживается двумя подшипниковыми опорами 16 и 18, как показано на чертеже, первая подшипниковая опора 16 /иногда упоминается в описании как верхняя подшипниковая опора/ разнесена аксиально вниз от второй подшипниковой опоры 18 /иногда упоминаемой в описании как нижняя подшипниковая опора/. Подшипниковые опоры 16 и 18 имеют традиционный тип шарикоподшипников и включают пару радиально разнесенных дорожек подшипников и между ними множество разнесенных по окружности шарикоподшипников. В частности, верхняя подшипниковая опора 16 включает наружную подшипниковую дорожку 20 и внутреннюю подшипниковую дорожку 22, которые совместно окружают шарикоподшипники 24 и удерживают их в рабочем положении. Аналогичным образом, нижняя подшипниковая опора 18 включает наружную подшипниковую дорожку 26, внутреннюю подшипниковую дорожку 28 и подшипники 30.

В отношении верхней подшипниковой опоры 16 следует указать, что внутренняя дорожка 22 вращательно крепится к валу 12, предпочтительно со стороны внутренней поверхности 32 дорожки 22. Наружная подшипниковая дорожка 20 аксиально перемещается по отношению к корпусу 36 подшипниковой опоры и поэтому перемещается по отношению к валу 12. Что касается нижней подшипниковой опоры 18, то внутренняя подшипниковая дорожка 28 вращательно крепится к валу 12, предпочтительно со стороны внутренней поверхности 38 подшипниковой дорожки 28. Радиально-наружная поверхность 72 наружной подшипниковой дорожки 26 крепится к корпусу 36 подшипниковой поры. Корпус 36 подшипниковой опоры крепится к картеру двигателя через посредство промежуточного кожуха 40. Однако в целях настоящего изобретения, корпус 36 подшипниковой опоры может быть непосредственно прикреплен к картеру двигателя, либо к иной другой опоре, которая жестко крепится к картеру. Картер двигателя и вал 12 установлены соосно, и ось двигателя на чертежах представлена позицией 42.

Корпус 36 подшипниковой опоры представляет собой цельную конструкцию, которая проходит между подшипниковыми опорами 16 и 18. Корпус 36 состоит из трех частей, первой части корпуса, указанной позицией 44, в области верхней подшипниковой опоры 16, второй части корпуса, указанной позицией 46, в области нижней подшипниковой опоры 18, и третьей части корпуса, указанной позицией 48, в области крепления к промежуточному кожуху 40.

Первая часть корпуса 44 определяется тонкой металлической стенкой 50, которая образует пару близко установленных параллельных стоек 52, 54, которые также параллельны валу 12. Длина параллельных стоек 52, 54 приблизительно одинаковая. Радиально-внутренняя стойка 54 включает отрезок 56, простирающийся вниз от подшипниковой опоры 16, и отрезок 58, простирающийся вверх от подшипниковой опоры 16. Внутренняя стойка 54 также включает, со стороны нижнего конца отрезка 56, L -образный изгиб 60, который опирается на аксиально перемещающийся поршень 62 с созданием резервуара 64 с маслом для питания подшипника 24. Как показано на чертеже, поршень 62 примыкает к подшипниковой дорожке 20. Резервуар 64 сообщается с шарикоподшипниками 24 через посредство канала /не показан/, который проходит от резервуара 64 к подшипниковой дорожке 22. Резервуар 64 также питает промежуток между наружной поверхностью 63 подшипниковой дорожки и внутренней поверхностью 65 корпуса. Маслоуплотнительные кольца указаны позицией 67. Масло подается в резервуар 64 через маслопровод 66, который проходит через трубку 61 и через удлинение 71 в корпусе 36. Маслопровод 66 также проходит через трубку 69 /показана частично/ для подачи смазки на подшипники 30. Спереди верхней подшипниковой опоры 16 внутренняя стойка 54 переходит в наружную стойку 52 при помощи изгиба под острым углом 68. Наружная стойка 52 параллельна внутренней стойке 52; в точке, находящейся ниже от подшипниковой опоры 16 и ниже от параллельных стоек 52, 54, первая часть 44 корпуса 36 проходит радиально наружу в направлении промежуточного кожуха 40 и картера двигателя.

Вторая часть 46 корпуса 36 подшипника занимает площадь возле нижней подшипниковой опоры 18. Вторая часть корпуса 46 определяется стенкой 70 и крепится к опоре 18. Стенка 70 простирается аксиально вверх и радиально наружу от подшипниковой опоры 18 в направлении картера двигателя и промежуточного кожуха 40. В частности, стенка 70 крепится к наружной дорожке 26 болтом 74, который проходит через отверстия под болт /не показаны/ в стенке 70 и дорожке 26.

Третья часть корпуса состоит из тонкой металлической стенки 80, проходящей аксиально вверх и радиально внутрь от кожуха 40. Третья часть 48 корпуса подшипника крепится к промежуточному кожуху 40 болтами 75, которые проходят через отверстия под болты /не показаны/ в радиально простирающейся направляющей полоске 76 третьей части 48 корпуса. Направляющая полоска 76 прилегает к радиально простирающейся поверхности 82 в промежуточном кожухе 40. Третья часть 48 также включает аксиально простирающийся язычок 83, имеющий поверхность 84, которая прилегает к аксиально простирающейся поверхности 86 на промежуточном кожухе 40.

Первая вторая и третья части 44, 46,48 корпуса встречаются и соприкасаются в точке, расположенной аксиально-промежуточно и радиально-снаружи первой и второй подшипниковых опор 16, 18 соответственно. Корпус 36 изготовлен с использованием известных методик металлообработки, предпочтительно, первая часть 44 корпуса представляет собой сочетание тонколистового металла и кованых компонентов, сваренных вместе. Вторая и третья части 46, 48 корпуса представляют собой предпочтительно цельную отливку или металлическую заготовку, обработанную давлением. Первая часть 44 корпуса присоединена ко второй и третьей частям 46, 48 путем сварки или других традиционных методов соединения. Титан является предпочтительным материалом, из которого изготавливают корпус 36.

Внутренняя подшипниковая дорожка 22 удерживается аксиально к валу 12 за счет радиально простирающего буртика 88 на валу 12 и за счет углеродного уплотнения 90 на верхней стороне подшипниковой дорожки 22. Углеродное уплотнение 90 удерживается аксиально к валу 12 за счет крыльчатки /не показана/, оно также удерживается по отношению к корпусу 36 при помощи радиально простирающегося кулачка 91, который проходит сквозь прорезь 93 в корпусе 36. Как указано выше, наружная дорожка 20 аксиально скользит по отношению к корпусу 36, а масло подается в промежуток между дорожкой 20 и внутренней стойкой 54 корпуса 36 для создания масляного демпфирования. Относительное осевое перемещение между дорожкой 20 и корпусом 36 дозволяется компоновкой кулачка и прорези; в частности, кулачок 94 в дорожке 20 проходит сквозь прорезь 96 в наружной дорожке 98 углеродного уплотнения. Вторая подшипниковая опора 18 аксиально крепится к валу 12 за счет радиально простирающегося буртика 92 на валу 12 с нижней стороны внутренней подшипниковой дорожки 28 и при помощи стопорной гайки 99 закрепляется к валу 12 с верхней стороны подшипниковой дорожки 28.

Как указано выше, основная функция, которую выполняют в двигателе подшипниковые опоры, состоит в том, чтобы обеспечить возможность вращения вала, даже при очень высоких скоростях вращения, при минимальной вибрации. Настоящее изобретение позволяет свести к минимуму такую вибрацию за счет приведения подшипниковых дорожек в тесный контакт с их соответственными шарикоподшипниками во время работы двигателя. Это достигается за счет вышеупомянутой конфигурации подшипниковых опор 16 и 18, вала 12 и корпуса 36 подшипника. Как описано выше, каждая из радиально-внутренних дорожек 22 и 28 двух подшипниковых опор 16 и 18 соответственно, крепится к валу 12, радиально-наружная дорожка 20 подшипниковой опоры 16 перемещается в аксиальном направлении относительно корпуса 36 и вала 12, тогда как радиально-наружная дорожка 26 подшипниковой опоры 18 крепится к корпусу 36. Осевое усилие, прилагаемое к подшипниковой дорожке 20, приводит к осевому нагружению каждого из шариков 24, 30 в подшипниковых опорах 16, 18. В частности, в соответствии с настоящим изобретением подшипниковые дорожки 20, 22 первой подшипниковой опоры 16 приводятся в тесный рабочий контакт с их соответственными шарикоподшипниками 24, аналогичным образом подшипниковые дорожки 26, 28 нижней подшипниковой опоры 18 приводятся в тесный рабочий контакт с их соответственными шарикоподшипниками 30. Такой тесный контакт достигается за счет использования масла, подаваемого под давлением для загрузки резервуара с маслом 64. Масло, подаваемое под давлением в резервуар 64, создает усилие в направлении вверх на поверхность 100 поршня 62, и такое усилие затем передается на наружную дорожку 20, тем самым заставляя дорожку 20 перемещаться в направлении вверх. По мере перемещения дорожки 20 вверх она приходит в соприкосновение с шарикоподшипниками 24 и приводит шарикоподшипники 24 в соприкосновение с их внутренней дорожкой 22. Поэтому, в результате приложения усилия поршнем 62 на наружную дорожку 20 дорожка 20 соприкасается с шарикоподшипниками 24, а шарикоподшипники 24 соприкасаются с внутренней дорожкой 22. Передача усилия от наружной дорожки 20 к внутренней дорожке 22 происходит приблизительно по линии, указанной позицией 102.

За счет того, что внутренняя дорожка 22 крепится к валу 12, усилие, действующее по линии 102, также передается валу 12, заставляя вал 12 перемещаться в направлении вверх. Кроме того, поскольку внутренняя дорожка 28 нижнего подшипника 18 крепится к валу 12, вал 12 перемещается в направлении вверх, а с ним перемещается внутренняя дорожка 28. По мере перемещения внутренней дорожки 28 вверх, она контактирует с шарикоподшипниками 30 и приводит шарикоподшипники 30 в соприкосновение с их внутренней дорожкой 26. Поэтому в результате приложения усилия поршнем 62 на наружную дорожку 20 вал 12 перемещается в направлении вверх, внутренняя дорожка 28 соприкасается с шарикоподшипниками 30, а шарикоподшипники 30 соприкасаются с внутренней дорожкой 26. Передача усилия от внутренней дорожки 28 к наружной дорожке 26 происходит приблизительно по линии, указанной позицией 104.

Перемещение дорожек 20, 22 и 26, 28, как описано выше, приводит их в тесный рабочий контакт с их соответственными шарикоподшипниками 24, 30, и вибрация в подшипниковых опорах 16, 18 минимизируется. Использование такого способа и устройства приводит к более эффективной работе двигателя, поскольку меньше энергии теряется из-за вибрации. Величина усилия, прилагаемого поршнем 62, регулируется размером поршня 62 в сочетании с величиной давления, которое создается системой управления подачи СОЖ двигателя.

В предпочтительном варианте настоящего изобретения нижняя подшипниковая опора 18 крепится к корпусу подшипника 36, тогда как верхняя подшипниковая опора 16 свободно перемещается аксиально по отношению к корпусу 36. Другие конструкции корпуса подшипника известны специалистам в данной области техники и могут быть применены для использования в соответствии с настоящим изобретением для создания повышенного давления на подшипниковые опоры. Кроме того, помимо предпочтительного скользящего размещения наружной подшипниковой дорожки 20 верхней подшипниковой опоры 16 могут быть использованы другие конструкции, облегчающие осевое перемещение наружной подшипниковой дорожки 20.

Хотя предлагаемое изобретение показано и описано в отношении предпочтительного варианта его выполнения, специалистам станут понятны различные изменения в формулах и деталях в пределах сущности и объема заявленного изобретения. Например, корпус подшипниковой опоры в соответствии с изобретением применения к турбомашинам, имеющим как один вал, так и множество валов. Предлагаемое изобретение пригодно в двигателях, которые используются для приведения в движение летательных аппаратов, таких как самолеты и вертолеты, а также в областях, выходящих за пределы авиационно-космической техники. И, несмотря на то, что корпус предпочтительно изготавливают из титана, могут быть использованы другие сплавы металлов, а также неметаллические материалы, такие как композиционные материалы.

Изобретение предназначено для подшипниковых опор под повышенным давлением для турбомашин наподобие газотурбинных двигателей. В соответствии с настоящим изобретением масло, подаваемое под давлением, используется для приложения осевого усилия к наружной подшипниковой дорожке шарикоподшипниковой опоры. Усилие передается по дорожке шарикоподшипников к внутренней дорожке подшипниковой опоры и далее передается посредством вала двигателя к подшипнику другой, аксиально разнесенной подшипниковой опоры. Усилие приводит шарики в обеих опорах в тесный рабочий контакт с их соответственными подшипниковыми дорожками и минимизирует вибрацию в подшипниковых опорах. 2 с. и 1 з. п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| GB, 965465 A, 29.07.64 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| GB, 931904 A, 24.07.93 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 4676667 A, 30.06.87 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| GB, 2183736, 10.06.87 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| SU, 1652630 A1, 03.05.89 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| SU, 1114803 A, 23.09.84 | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| SU, 881402 A, 15.11.81. | |||

Авторы

Даты

1998-12-27—Публикация

1995-08-08—Подача