Изобретение относится к нефтедобывающей промышленности, а именно, к составам для блокирования и ограничения водопритока в скважины и зон поглощения, как в терригенных, так и в карбонатных коллекторах, и для выравнивания профиля приемистости в нагнетательных скважинах.

Известны водоизолирующие составы для ограничения водопритоков в скважины, содержащие в качестве наполнителя древесные опилки (а.с. СССР N 1472641, МКИ 4 E 21 B 33/138, 1989; а.с. СССР N 1680950, МКИ 5 E 21 B 33/138, 1994).

Недостатки составов заключаются в том, что древесные опилки обладают небольшой механической прочностью и при интенсивном химико-биологическом воздействии в пластовых условиях происходит разрушение наполнителя. При этом изоляционный экран покрывается сетью водопроводящих каналов и, как следствие, возобновляются водопритоки в скважины.

Особенно низкое качество изоляционных работ будет проявляться при разработке месторождений микробиологическими методами и с применением химических реагентов для повышения нефтеотдачи пластов. По этой причине продолжительность эффективной работы изоляционных составов с применением в качестве наполнителя древесных опилок составляет 2-5 месяцев.

Задачей изобретения является повышение эффективности изоляции водопритоков в скважины.

Поставленная задача решается описываемым составом для блокирования водоносных пластов, включающим водорастворимый полимер акрилового ряда, жидкое стекло, регулятор гелеобразования, наполнитель и воду, который в качестве наполнителя содержит предварительно обезвоженные древесные опилки, пропитанные жидким стеклом и те же опилки, пропитанные хлоридом трехвалентного металла, например, железа, кобальта, никеля, алюминия, хрома или их смеси. Кроме того, массовое соотношение опилок, пропитанных жидким стеклом, и опилок, пропитанных хлоридом трехвалентного металла или их смесями, составляет 2:1 - 10: 1. Для пропитки опилок применяют концентрированные растворы жидкого стекла и хлоридов трехвалентных металлов, а пропитку проводят сразу после процесса обезвоживания - сушки опилок.

Анализ известных аналогичных решений позволяет сделать вывод об отсутствии в них признаков, сходных с отличающимися признаками в заявляемом составе, то есть о соответствии заявляемого решения критерию "существенные отличия".

По объему древесины ее сосуды составляют более 50, и они практически заполнены водой. Влажность свежесрубленной древесины составляет более 80%. Процесс пропитки древесины молекулярными растворами - диффузионный процесс, и поэтому, во времени очень длительный (более 10 суток). Обезвоженная древесина уже в первые двое суток практически насыщается любым раствором соли. Экспериментально установлено, что сушка древесины с начальной 80%-ной влажностью при температуре 375-378oK заканчивается через сутки, а в псевдоожиженном слое на этот процесс требуется всего 1-3 часа.

Горячие опилки (после процесса сушки) интенсивно поглощают растворы и влагопоглощение составляет более 100%. Смесь опилок, пропитанных жидким стеклом и, например, хлоридом железа, применяемая в качестве наполнителя в водоизоляционном составе, выполняет новую функцию следующим образом. В процессе интенсивного гидролиза хлорида железа образуется кислая среда. В кислой водной среде жидкое стекло гелируется и в результате этого водопроводящие трещины снова закупориваются прочным гелем. Следует также отметить, что чем интенсивнее происходит прорыв воды по трещинам, тем интенсивнее идет гидролиз хлорида железа и, тем самым, в начальный момент очень эффективно происходит закупоривание водопроводящих каналов. За счет этого эффекта восстанавливается водоизолирующий экран и увеличивается срок работы водоизолирующего состава в пластовых условиях до 9-12 месяцев.

Для приготовления составов использовались следующие вещества:

1. Жидкое стекло (ГОСТ 13078-81).

2. Гипан - гидролизованный полиакрилонитрил (ТУ 6-01-166-77, ТУ 801-166-74).

3. Гелеобразный полиакриламид (ПАА, ТУ 6-11-1039-76).

4. Натуральные опилки осины, березы, сосны.

5. Кислота соляная (ТУ 6-01-714-77).

6. Железо хлорное (ГОСТ 11159-65).

7. Концентрированные растворы хлоридов никеля, кобальта, хрома, алюминия.

Составы готовят путем смешения исходных материалов в определенном соотношении.

Эффективность предлагаемого состава исследовали в лабораторных условиях расчетом закупоривающего эффекта на моделях пласта с искусственной трещиной. Кроме того, опилки пропитанные жидким стеклом и хлоридами трехвалентных металлов, искусственно подвергались механическому разрушению (моделирование разрушающего эффекта в пластовых условиях).

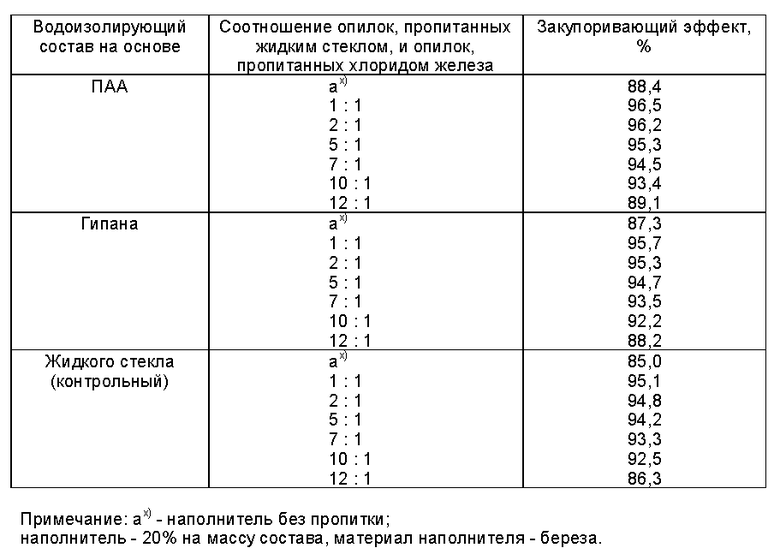

Анализ результатов исследований (таблица) показывает, что составы на основе опилок, пропитанных жидким стеклом и хлоридом железа, по сравнению с прототипом повышают закупоривающий эффект на 8,1 - 10,1%. При соотношении опилок, пропитанных жидким стеклом, и опилок, пропитанных хлоридом железа, более 10:1 - закупоривающий эффект резко снижается, а при соотношении 2:1 - закупоривающий эффект уже практически не увеличивается. Таким образом, оптимальным соотношением можно считать соотношение от 2:1 до 10:1. Аналогичные зависимости были получены и с хлоридами алюминия, хрома, никеля и кобальта.

В промысловых условиях состав готовят перед применением растворением исходных компонентов в емкости агрегата ЦА-320. Первый агрегат подает водоизолирующий состав в промежуточную емкость, в которую эжектируется струйным насосом подготовленный наполнитель. Вторым агрегатом ЦА-320 из промежуточной емкости водоизолирующий состав закачивается в пласт. Объем водоизолирующего состава, закачиваемого в пласт, зависит от геолого-физических характеристик объекта закачки и определяется по результатам технико-экономических расчетов.

Таким образом, в результате проведенных исследований установлено следующее преимущество применения предлагаемого водоизолирующего состава - повышение надежности изоляции пластовых вод в результате увеличения закупоривающего эффекта. Кроме того, для пропитки опилок используются доступные реагенты. В качестве хлоридов трехвалентных металлов можно использовать продукты утилизации хлора. Технология пропитки опилок жидким стеклом и хлоридами трехвалентных металлов очень проста и не требует сложного оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ БЛОКИРОВАНИЯ ВОДОНОСНЫХ ПЛАСТОВ | 1997 |

|

RU2124634C1 |

| СОСТАВ ДЛЯ БЛОКИРОВАНИЯ ВОДОНОСНЫХ ПЛАСТОВ | 1996 |

|

RU2120547C1 |

| СОСТАВ ДЛЯ БЛОКИРОВАНИЯ ВОДОНОСНЫХ ПЛАСТОВ | 1996 |

|

RU2102594C1 |

| СОСТАВ ДЛЯ БЛОКИРОВАНИЯ ВОДОНОСНЫХ ПЛАСТОВ | 1996 |

|

RU2103500C1 |

| СОСТАВ ДЛЯ БЛОКИРОВАНИЯ ВОДОНОСНЫХ ПЛАСТОВ | 1996 |

|

RU2102595C1 |

| СОСТАВ ДЛЯ БЛОКИРОВАНИЯ ВОДОНОСНЫХ ПЛАСТОВ | 1996 |

|

RU2103498C1 |

| СОСТАВ ДЛЯ БЛОКИРОВАНИЯ ВОДОНОСНЫХ ПЛАСТОВ | 1995 |

|

RU2102593C1 |

| СОСТАВ ДЛЯ БЛОКИРОВАНИЯ ВОДОНОСНЫХ ПЛАСТОВ | 2007 |

|

RU2391487C2 |

| СОСТАВ ДЛЯ БЛОКИРОВАНИЯ ВОДОНОСНЫХ ПЛАСТОВ | 1996 |

|

RU2103497C1 |

| СОСТАВ ДЛЯ БЛОКИРОВАНИЯ ВОДОНОСНЫХ ПЛАСТОВ | 1996 |

|

RU2103499C1 |

Изобретение относится к нефтегазодобывающей промышленности и может быть использовано для блокирования или ограничения водопритока в скважины и зон поглощения как в терригенных, так и в карбонатных коллекторах, и выравнивания профиля приемистости в нагнетательных скважинах. Состав для блокирования содержит водорастворимый полимер акрилового ряда, регулятор гелеобразования, жидкое стекло, наполнитель и воду, в качестве наполнителя он содержит предварительно обезвоженные древесные опилки, пропитанные жидким стеклом, и те же опилки, пропитанные хлоридом трехвалентного металла железа, кобальта, никеля, алюминия, хрома или их смесями. Для пропитки опилок применяют концентрированные растворы жидкого стекла и хлоридов трехвалентных металлов, которую проводят сразу после процесса обезвоживания - сушки опилок. Технический результат - повышение эффективности изоляции водопритоков в скважины. 3 з.п. ф-лы, 1 табл.

| Гелеобразующий состав | 1986 |

|

SU1472641A1 |

| Способ разработки нефтяных месторождений с химически восстанавливающей пластовой средой | 1989 |

|

SU1627678A1 |

| Гелеобразующий состав для блокирования пластов | 1987 |

|

SU1680950A1 |

| Устройство для измерения динамической нагрузки в бурильной колонне | 1987 |

|

SU1502801A1 |

| RU 1774689 C, 10.01.89 | |||

| RU 2004772 C1, 15.12.93 | |||

| RU 94022978 A1, 10.02.96 | |||

| СОСТАВ ДЛЯ РЕГУЛИРОВАНИЯ РАЗРАБОТКИ НЕФТЯНЫХ МЕСТОРОЖДЕНИЙ | 1994 |

|

RU2071555C1 |

Авторы

Даты

1999-01-10—Публикация

1997-06-04—Подача