Изобретение относится к области машиностроения и может быть использовано для уплотнения штоков, плунжеров и поршней различных машин, в частности, плунжеров нефтяных скважинных насосов.

Известны уплотнения в виде установленных в упругой обойме притертых друг к другу и прижимаемых к валу или штоку в противоположных направлениях колец из антифрикционного материала (см. а.с. N 391315, МКИ F 16 J 15/26).

В известном уплотнении внутренние отверстия колец расположены эксцентрично относительно наружной поверхности, благодаря чему кольца вдавливаются в упругую обойму и прижимаются к уплотняемой поверхности, при этом соседние кольца прижимаются в противоположных направлениях, а каждая пара колец развернута по отношению друг к другу. Так как в местах прижатия колец к уплотняемой поверхности зазор равен нулю, а сами кольца притерты и прижаты по торцам, снижаются перетоки уплотняемой среды.

Однако это уплотнение имеет пониженную герметичность и надежность работы по следующим причинам:

1. Кольца не зафиксированы в упругой обойме от случайного разворота, вследствие чего может произойти угловое смещение точек контакта колец с уплотняемой поверхностью, а при близком расположении точек контакта соседних колец увеличиваются перетоки уплотняемой среды и снижается герметичность уплотнения.

2. Прижим колец по торцевым поверхностям осуществляется за счет сжатия бурта упругой обоймы, что не обеспечивает определенного усилия прижима притертых поверхностей колец.

Кроме того в процессе эксплуатации при старении и частичной потере упругости материала обоймы между торцевыми поверхностями колец могут появиться зазоры, увеличивающие перетоки уплотняемой среды, что приводит к потере герметичности уплотнения в целом.

Задача, на решение которой направлено заявляемое изобретение, заключается в повышении герметичности и надежности работы уплотнения.

Технический результат достигается тем, что в уплотнении, имеющим установленные на упругой обойме притертые друг к другу кольца из антифрикционного материала, попарно прижатые в противоположных направлениях, отверстия колец имеют форму овала, при этом центр одного из радиусов овала совпадает с осью упругой обоймы, а ширина отверстия выполнена заведомо меньше диаметра обоймы.

Уплотнение также снабжено тарированным пружинным элементом для прижатия колец по торцевым поверхностям, установленным со стороны давления уплотняемой среды.

Такую конструкцию уплотнения отличает высокая герметичность и работоспособность.

За счет местного обжатия (при монтаже) упругой обоймы боковыми стенками овальных отверстий колец происходит перераспределение материала упругой обоймы, который заполняет объем отверстий колец. Каждое кольцо при этом прижимается к уплотняемой поверхности и одновременно становится зафиксированным на обойме от поворота, так как материал обоймы плотно охватывает боковые стенки отверстия кольца. Благодаря этому установленные в заданных угловых положениях кольца не могут самопроизвольно развернуться на обойме. Кольца прижаты между собой с помощью тарированного пружинного элемента, что обеспечивает отсутствие зазора по притертым торцевым поверхностям, при этом подбирается определенное усилие, при котором сохраняется подвижность колец в радиальном направлении. Этим обеспечивается герметичность уплотнения как по рабочей уплотняемой поверхности, так и по торцам колец. Установка пружинного элемента со стороны давления уплотняемой среды разгружает его от дополнительных усилий, действующих на торцевую поверхность колец.

Тарированный пружинный элемент обеспечивает стабильность усилия поджима колец за весь период эксплуатации уплотнения.

Сущность предложенного решения поясняется чертежами, где

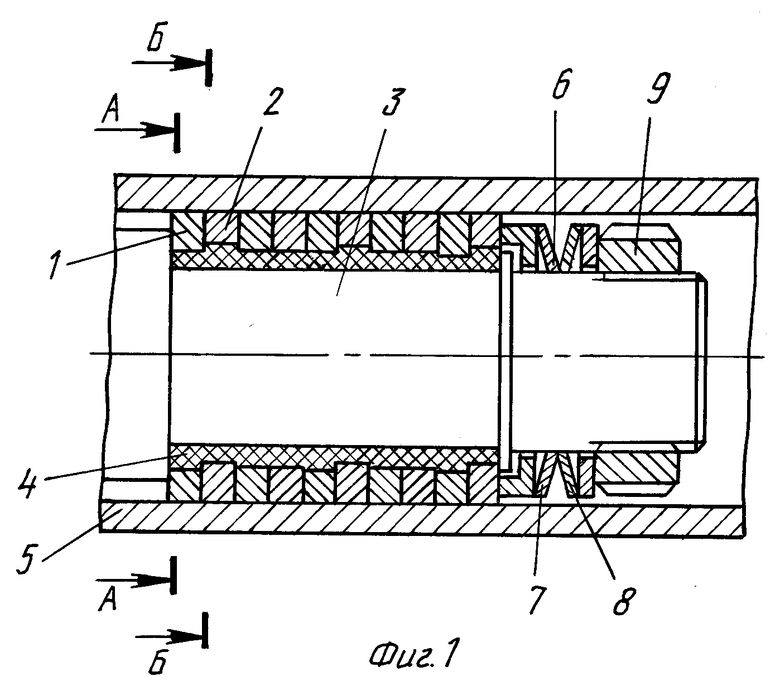

на фиг. 1 изображен продольный разрез уплотнения;

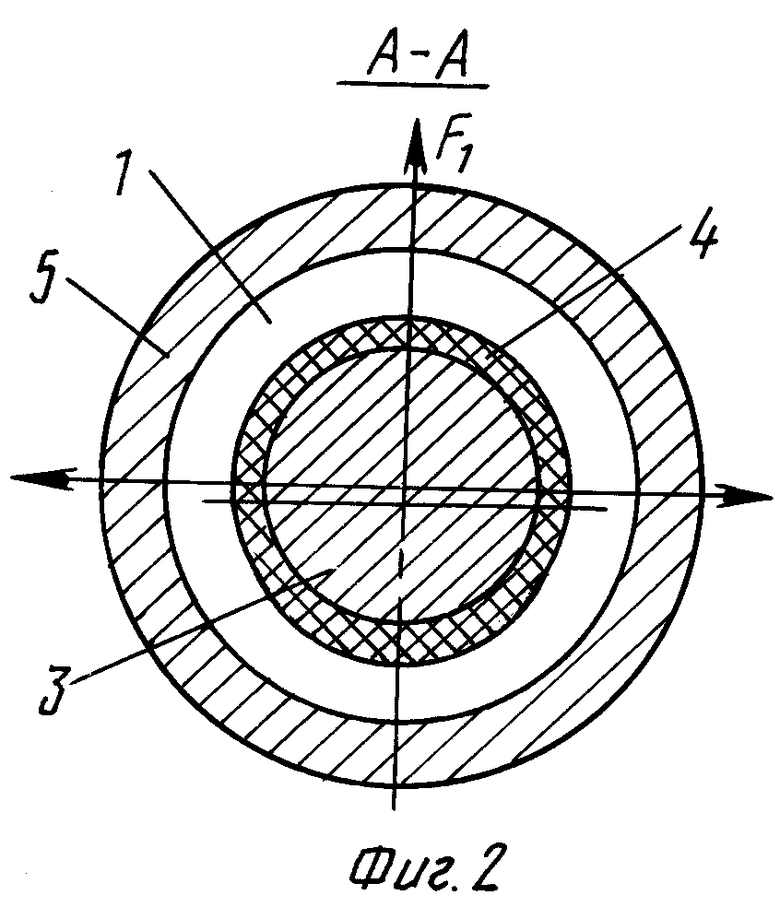

на фиг. 2 - вид на кольца, разрез по А-А с фиг. 1;

на фиг. 3 - то же, разрез по Б-Б с фиг. 1;

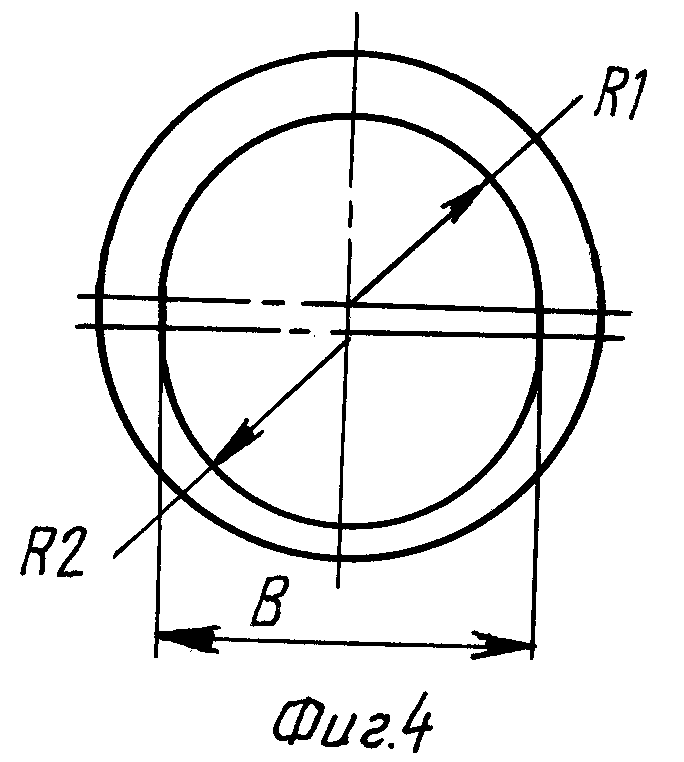

на фиг. 4 - форма отверстия кольца.

Уплотнение содержит притертые по торцевым поверхностям одинаковые кольца 1 и 2 (фиг. 1), отверстия в которых имеют форму овала с радиусными сопряжениями R1 и R2. Кольца 1 и 2 установлены в плунжере 3 на упругой обойме 4 и контактируют наружной поверхностью с рабочей поверхностью цилиндра 5 машины. Ширина "В" отверстия колец 1 и 2 выполнена заведомо меньше диаметра "Д" упругой обоймы 4, а центр одного из радиусов R1 сопряжения овального отверстия совпадает с осью обоймы 4. Торцевые поверхности колец 1 и 2 прижаты друг к другу установленным на плунжере 3 тарированным пружинным элементом 6, состоящим из набора тарельчатых пружин 7 и 8, поджимаемых до заданного усилия гайкой 9. Пружинный элемент расположен со стороны воздействия давления уплотняемой среды.

Уплотнение работает следующим образом.

При установке колец 1 и 2 на упругую обойму 4 происходит местная деформация ее материала боковыми поверхностями отверстия колец 1 и 2 на величину "В", при этом материал обоймы стремится заполнить объем отверстий колец. Одновременно материал обоймы 4, воздействуя силой F1 на скругленную радиусом R1 поверхность отверстия, прижимает кольцо 1 к уплотняемой поверхности цилиндра 5.

Соседнее кольцо 2 развернуто относительно кольца 1 скругленной поверхностью, с радиусом R1 в противоположную сторону и силой F2 также прижимается к уплотняемой поверхности цилиндра 5.

В местах контакта колец 1 и 3, расположенных под углом 180o, с цилиндром 5 зазор равен 0.

Кольца 1 и 2 зафиксированы на упругой обойме 4 от самопроизвольного разворота боковыми поверхностями отверстий, в связи с чем их угловое положение при работе не меняется.

На плунжер 3 установлено необходимое количество колец, при этом каждая пара колец развернута по отношению друг к другу, обеспечивая перекрытие уплотняемой поверхности. Притертые торцевые поверхности колец 1 и 2 поджаты между собой тарельчатыми пружинами 7 и 8 тарированным усилием, которое может регулироваться гайкой 9, при этом величина усилия обеспечивает отсутствие зазора между торцами колец 1 и 2 и возможность их радиального смещения под действием сил F1 и F2 со стороны упругой обоймы. Так как кольца притерты и поджаты по торцам тарированным пружинным элементом 6, а также прижаты силами упругой обоймы 4 к уплотняемой поверхности цилиндра 5 по периферии, достигается большое сопротивления в щели и минимальные утечки уплотняемой среды.

Износ колец будет компенсироваться за счет сил упругости обоймы, а также сил давления уплотняемой среды.

Надежность работы уплотнения обеспечивается за счет фиксации колец на упругой обойме от самопроизвольного разворота, а также постоянством поджатия их по торцам тарированным пружинным элементом.

Новые элементы конструкции, а именно новое выполнение колец, форма и параметры их отверстий, наличие и расположение тарированного пружинного элемента обеспечивает в совокупности с остальными элементами конструкции уплотнения достижение общей поставленной задачи - повышение надежности работы уплотнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 2001 |

|

RU2195592C1 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 1993 |

|

RU2037077C1 |

| УПЛОТНЕНИЕ ДЛЯ ВАЛА, ШТОКА ИЛИ ПЛУНЖЕРА ГИДРАВЛИЧЕСКИХ И ПНЕВМАТИЧЕСКИХ МАШИН | 2006 |

|

RU2321788C2 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 2015 |

|

RU2614550C1 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 2018 |

|

RU2679291C1 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ ПЛУНЖЕРНОГО НАСОСА | 2003 |

|

RU2241882C1 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 2001 |

|

RU2194205C1 |

| НАСОС | 2011 |

|

RU2451833C1 |

| ТОРЦЕВОЕ УПЛОТНЕНИЕ | 2024 |

|

RU2835958C1 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 2010 |

|

RU2422708C1 |

Уплотнение предназначено для уплотнения штоков, плунжеров и поршней различных машин, в частности плунжеров нефтяных скважинных насосов. В уплотнении, имеющeм установленные на упругой обойме притертые друг к другу кольца из антифрикционного материала, попарно прижатые в противоположных направлениях, отверстия колец имеют форму овала. При этом центр одного из радиусов овала совпадает с осью упругой обоймы. Ширина отверстия выполнена меньше диаметра обоймы. Уплотнение снабжено тарированным пружинным элементом, установленным со стороны давления уплотняемой среды. Изобретение повышает герметичность и надежность работы устройства. 1 з.п. ф-лы, 4 ил.

| SU, авторское свидетельство 391315, F 16 J 15/26, 1973. |

Авторы

Даты

1999-01-10—Публикация

1996-09-09—Подача