Изобретение относится к уплотнительной технике, в частности к механическим уплотнениям, предназначенным для установки на гидравлические и пневматические машины и устройства, рабочие органы которых совершают вращательное и/или возвратно-поступательное движение.

Известно уплотнение вала или штока или цилиндра, содержащее прижатые в осевом направлении друг другу и поджатые к уплотняемым поверхностям цилиндра, штока или вала этих элементов в противоположных направлениях эксцентричные уплотнительные кольца, расположенные в упругой обойме (см. А.с. СССР №391315, кл. F16J 15/26, 1973).

В известном устройстве ввиду неопределенности углового смещения пар колец возможно расположение элементов с образованием зазоров между ними и уплотняемой поверхностью. Это приводит к увеличению утечек через уплотнение.

Известно механическое уплотнение вала, или штока и плунжера, или цилиндра машины, содержащее установленные в обойме между упорами, притертые друг к другу по торцам уплотнительные кольца, и поджатые к уплотняемым поверхностям упругой обоймой в противоположных направлениях, при этом на наружной или внутренней поверхности упругой обоймы выполнены эксцентрично расположенные бурты (шейки) или соответственно эксцентрично расположенные расточки, а уплотнительные кольца выполнены концентричными с цилиндрическими поверхностями и расположены на упомянутых буртах (шейках) или в расточках (см. Пат. РФ №2037077, МКП F16J 15/26, опубл. 09.06.1995).

Эксцентричное расположение уплотнительных колец на упругой обойме позволяет практически полностью исключить зазор между уплотняемой поверхностью и кольцами, а также компенсировать их износ в радиальном направлении поджатием упругой обоймой.

Недостатком известного устройства является значительные габариты уплотнения в диаметральном направлении вследствие расположения между уплотнительными кольцами и корпусом гидравлической машины или корпусом поршня упругого элемента, выполненного в виде патрубка.

Технический результат достигается тем, что в механическом уплотнении вала, или плунжера, или штока, или цилиндра машины, содержащем установленные в обойме уплотнительные кольца между двумя опорами, притертые друг к другу по торцам и поджатые к уплотняемым поверхностям упругим элементом, на наружной или внутренней поверхности обоймы выполнены, ответно кольцам, эксцентричные относительно оси уплотняемой поверхности посадочные шейки или эксцентричные расточки, а уплотнительные кольца выполнены с концентричными цилиндрическими поверхностями и расположены на упомянутых шейках или в расточках, согласно техническому решению, между уплотнительными кольцами установлены диски, диаметр посадочной поверхности которых на обойму больше или меньше диаметра шейки или расточки на величину удвоенного эксцентриситета, а высота - больше высоты колец, внутренние отверстия колец выполнены с эксцентриситетом, при этом на сопрягаемой с кольцом поверхности обоймы выполнено как минимум одно глухое углубление, на торцевой поверхности колец выполнены глухие углубления с возможностью образования с углублением обоймы сплошного глухого по торцам паза с размещенной в нем предварительно деформированной пружины.

Обойма выполнена в виде втулки с буртом, ответно выполненным уплотняемой поверхности, при этом верхний диск выполнен с возможностью взаимодействия с упором.

Образующие поверхности углублений обоймы и колец выполнены параллельными с образованием острого угла с радиусом цилиндра и размещением в пазах предварительно поджатой пружины сжатия.

Пружина выполнена в виде предварительно деформированного изогнутого стержня.

На сопрягаемой с каждым кольцом поверхности обоймы выполнена кольцевая канавка, а в кольцах, ответно канавкам - кольцевые проточки с образованием кольцевого пространства с размещенной витой пружиной кручения.

Углубления в обойме и кольцах выполнены с одновременным образованием сплошного глухого по торцам паза и взаимодействия боковых поверхностей колец с уплотняемой поверхностью.

Конструкция механического уплотнения поясняется чертежом.

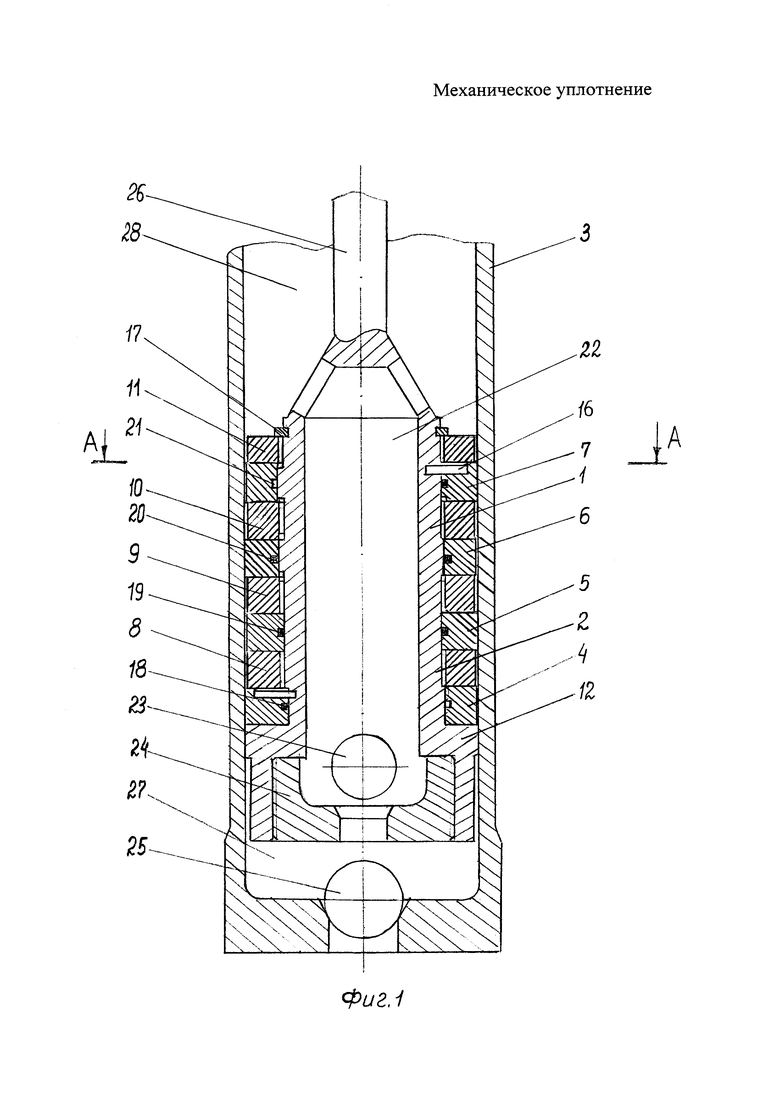

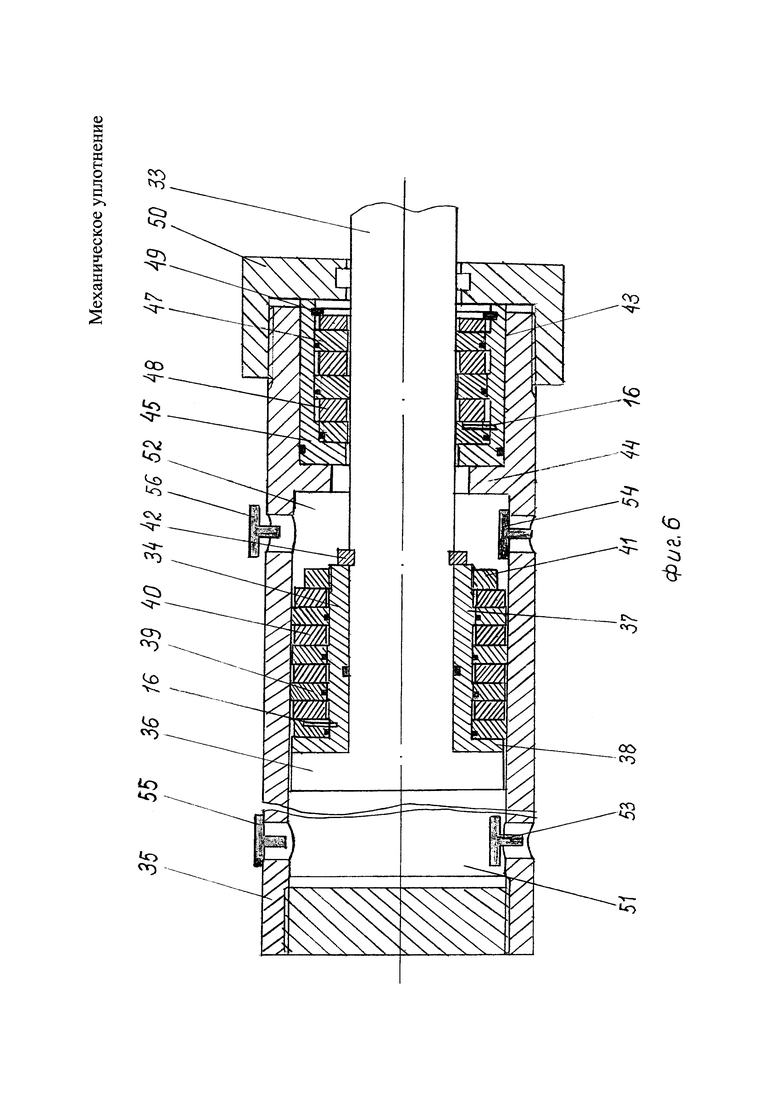

На фиг. 1 представлена схема скважинного погружного насоса с предлагаемым уплотнением поршня;

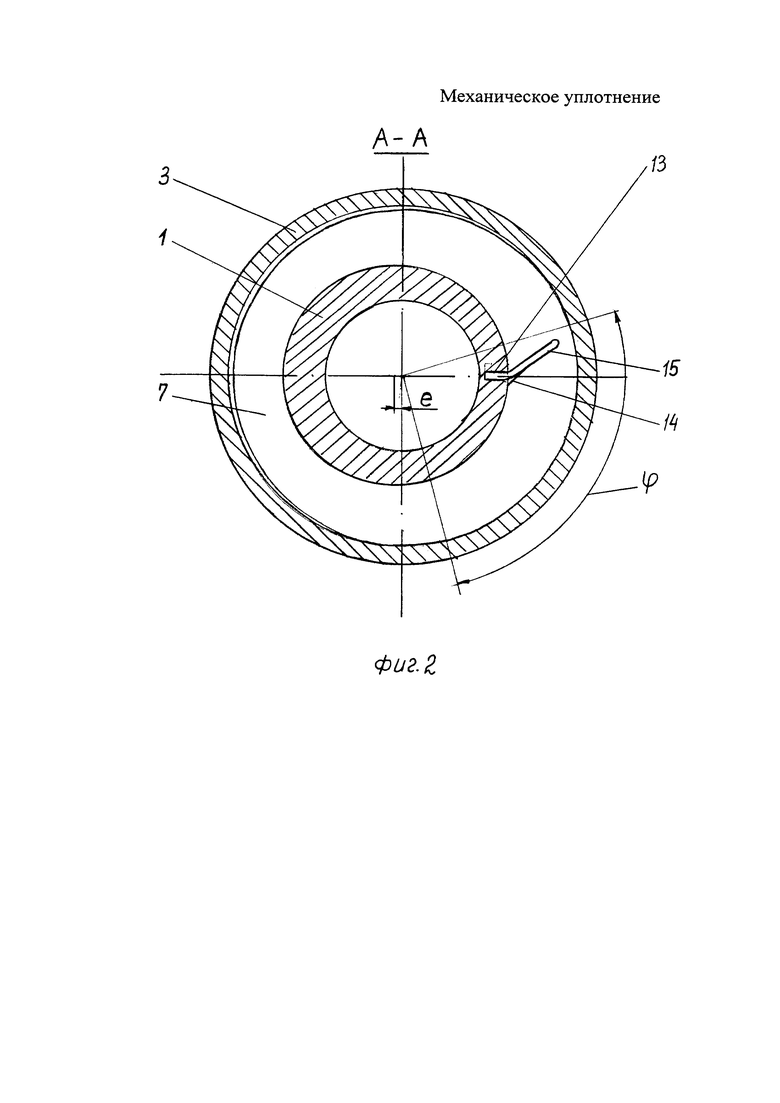

На фиг. 2 - разрез А-А на фиг. 1;

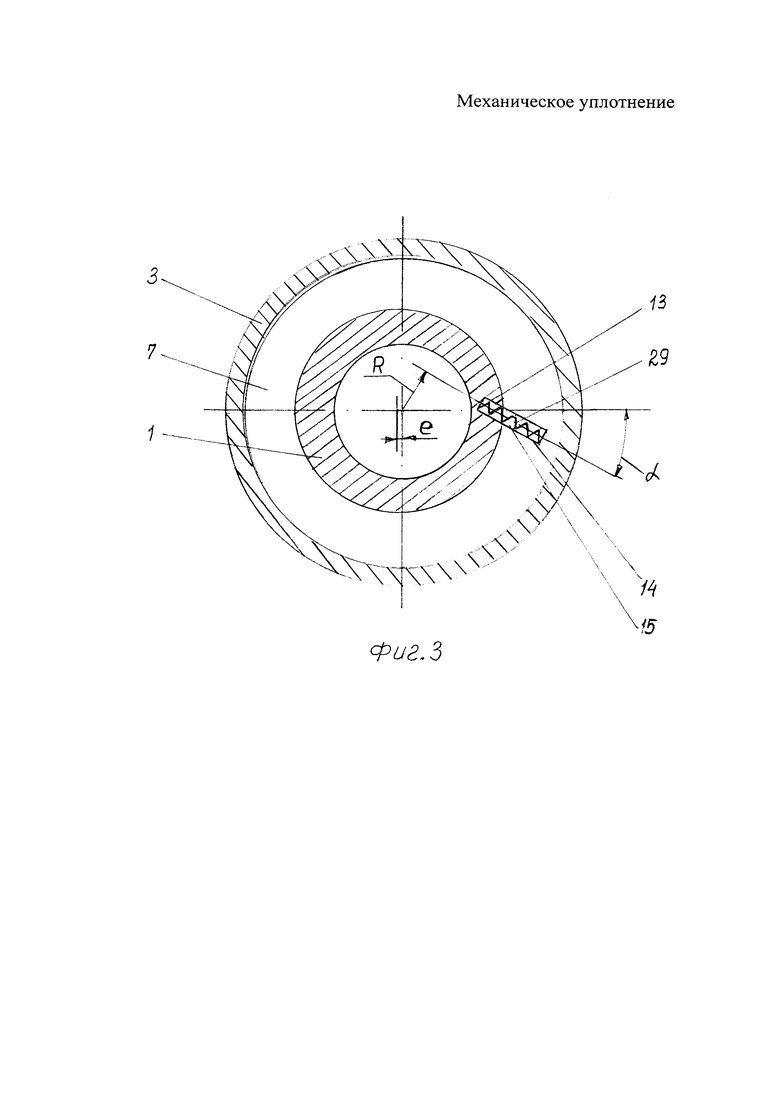

На фиг. 3 - вариант исполнения уплотнения с пружинами сжатия;

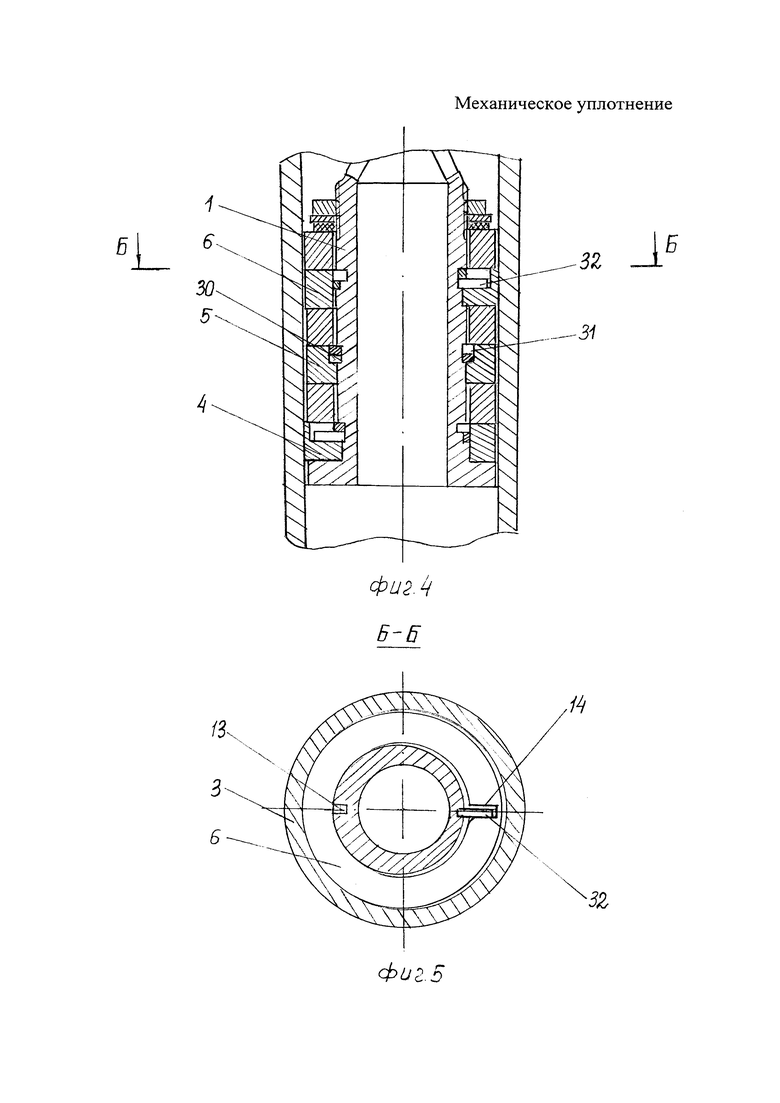

На фиг. 4 - вариант исполнения механического уплотнения с витыми пружинами кручения;

На фиг. 5 - сечение Б-Б на фиг. 4;

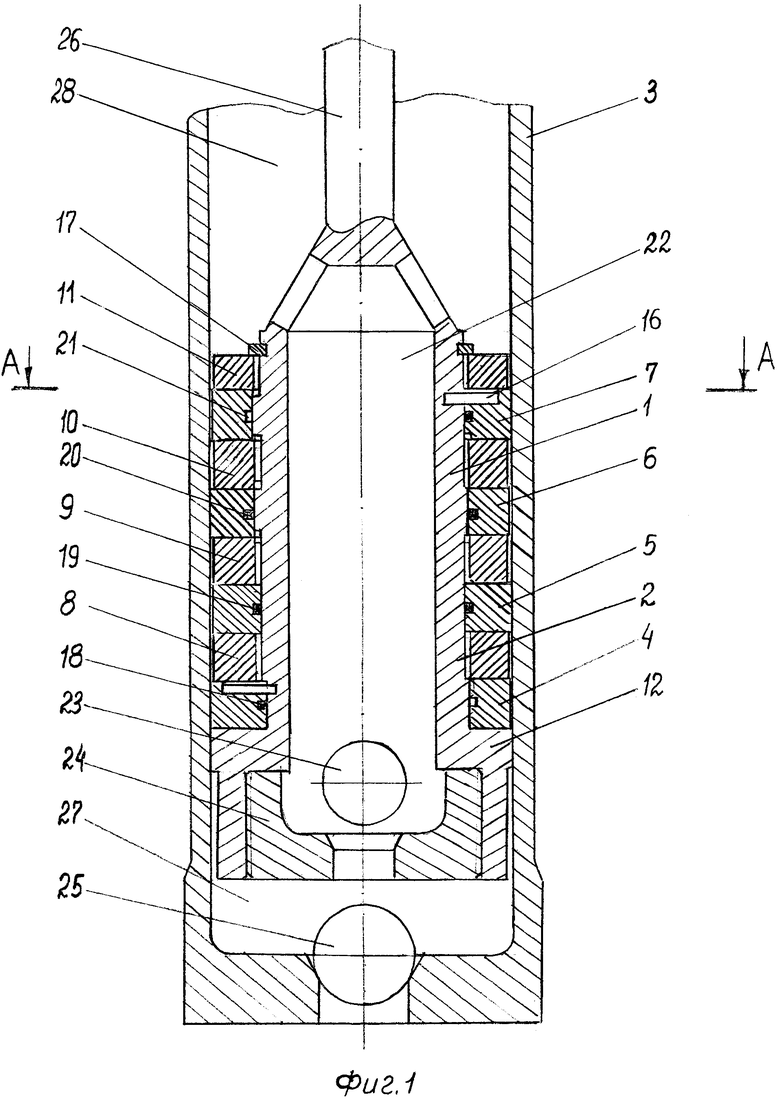

На фиг. 6 представлена схема цилиндрового насоса двустороннего действия с предлагаемыми уплотнениями поршня и штока.

Механическое уплотнение, например скважинного погружного насоса, содержит установленные в сердечнике 1 или обойме поршня 2 эксцентрично относительно оси обоймы 1 и цилиндра 3 уплотнительные кольца 4, 5, 6 и 7. Между указанными кольцами 4-7, и над крайним верхним кольцом 7 установлены, притертые к торцам смежных уплотнительных колец, нажимные диски 8-11. Нижнее кольцо 4 взаимодействует с буртом 12 сердечника 1.

Посадочные поверхности (на фиг. не указаны) сердечника 1 для установки уплотнительных колец 4-7 выполнены в виде буртов или шеек (на фиг. не указаны) с эксцентриситетом «е» (фиг. 2) относительно оси цилиндра 3 с одинаковым угловым расстоянием между радиальными прямыми, проходящими через оси цилиндра 3 и колец 4-7. Если число колец n, то угловое расстояние между указанными радиальными прямыми равно 360/n. Внутреннее цилиндрическое отверстие колец 4-7 выполнено также с эксцентриситетом «е». Наружный диаметр колец 4-7 равно диаметру цилиндра 3.

Внутренний диаметр нажимных дисков 8-11 больше внутреннего диаметра колец 4-7 и шеек (на фиг. не указаны) не менее чем на величину удвоенного эксцентриситета «е», т.е dп>dy+2e (где dп, dy -соответственно внутренние диаметры нажимных и уплотнительных колец).

В обойме 1 поршня 2, на верхней части посадочной поверхности уплотнительных колец 4-7 выполнены, например, глухие радиальные углубления 13. В верхней части колец 4-7, на торцах выполнены радиальные или под углом к радиусу колец глухие углубления 14, открытые со стороны посадочной поверхности к обойме 1. Углубления 13 и 14 выполнены с возможностью образования единого паза 15. В пазах 15 установлены ответно им выполненные предварительно деформированные пружины 16 с обеспечением прижатия боковой поверхности колец 4-7 к уплотняемой поверхности цилиндра 3. Углубления 13 и 14 могут быть выполнены с одновременным образованием единого паза 15 и взаимодействия боковой поверхности колец с уплотняемой поверхностью цилиндра 3.

Верхний нажимной диск 11 может быть зафиксирован, например, при помощи пружинного разрезного кольца 17, которое может быть выполнено также пружинным в осевом направлении.

Кольца 4-7 могут быть оснащены, например, радиальными уплотнительными элементами 18-21, а сердечник 1 поршня 2 может быть выполнен с центральным сквозным отверстием 22 с установленным нагнетательным клапаном 23, выполненным, например, в виде шарика, и седлом 24. В нижней части цилиндра 2 установлен всасывающий клапан 25.

Поршень в верхней части соединен с приводом (на фиг. не показан) посредством колонны штанг 26.

Поршень 2 установлен в цилиндре 3 с образованием рабочей полости 27, которая через нагнетательный клапан 23, сквозное отверстие 22 может быть соединена с нагнетательной полостью 28.

Образующие поверхности углублений 13 (фиг. 3) обоймы 1 и углублений 14 колец 4-7 могут быть выполнены параллельными с образованием острого угла а с радиусом цилиндра. В пазах 15, образованных углублениями 13 и 14 размещены предварительно поджатые пружины 29 сжатия. При этом расстояние от оси цилиндра 3 до оси пружины 29, являющейся плечом усилия пружины 29, равно R. Благодаря плечу R от усилия пружины 29 возникает крутящий момент.

В обойме 1 (фиг. 4) поршня 2, например, на верхней части посадочной поверхности уплотнительных колец 4-7 могут быть выполнены кольцевые канавки 30, глубина которых меньше глубины радиальных углублений 13. В верхней части колец 4-7, ответно канавкам 30, выполнены кольцевые проточки 31 с размещенной в них пружиной 32 кручения. Углубления 13 и 14 (фиг. 5) корпуса 1 и колец 4-7 выполнены ответно концевым участкам (на фиг. не указаны) пружины 32 кручения с возможностью поворота колец 4-7 относительно оси обоймы 1 с возможностью взаимодействия колец 4-7 с уплотняемой поверхностью цилиндра 3.

Предлагаемым механическим уплотнением может быть оснащен шток 33 (фиг. 6) и поршень 34 цилиндра 35 насоса двустороннего действия.

На штоке 33 с буртом 36 установлен, например, сердечник 37 с буртом 38 поршня 34 с последовательно расположенными уплотнительными кольцами 39 и нажимными дисками 40. Кольца 39 установлены с эксцентриситетом относительно оси цилиндра 35, при этом внутреннее отверстие колец 39 также выполнено с таким же эксцентриситетом относительно наружного диаметра. Кольца 39 с сердечником 37 снабжены предварительно деформированной пружиной 16, выполненной, например, в виде предварительно гнутого стержня круглого или прямоугольного сечения, с возможностью плотного взаимодействия части боковой поверхности колец 39 с уплотняемой поверхностью цилиндра 35. Кольца 39 и нажимные диски 40 установлены между буртом 38 сердечника 37 и верхним упором 41, взаимодействующим с верхним диском 40. Упор 41 выполнен, например, в виде гайки.

Сердечник 37 поршня 34 на штоке 33 зафиксирован упором 42, выполненным, например, в виде разрезного кольца.

В цилиндре 35 со стороны привода (на фиг. не указан) выполнено цилиндрическое углубление 43 с буртом 44, в котором размещено уплотнительное устройство, включающее корпус 45 с буртом 46 с установленными последовательно уплотнительными кольцами 47 и нажимными дисками 48. Кольца 47 и корпус 45 снабжены предварительно деформированной пружиной 16, выполненной, например, в виде гнутого стержня.

Верхний нажимной диск зафиксирован упором 49, выполненным, например, в виде пружинного разрезного кольца. Корпус 45 прижат к бурту 44 крышкой 50.

Поршень 34 установлен в цилиндре 35 с образованием поршневой 51 и штоковой 52 полостей, которые снабжены всасывающими 53, 54 и нагнетательными 55, 56 клапанами.

Сборка механического уплотнения

В связи с расположением осей посадочных поверхностей в сердечнике 1 (фиг. 1) с одинаковым угловым расстоянием друг от друга, нижние уплотнительные кольца 4-6 пропускаются через верхние посадочные поверхности путем поворота колец. После совмещения углублений 13 и 14 в обойме 1 и кольцах 4-7, в пазах 15 устанавливаются предварительно деформированные пружины 16. Под действием усилия пружин 16 кольца 4-7 поворачиваются относительно их оси до взаимодействия с поверхностью цилиндра 3.

Сверху каждого кольца 4-7 устанавливаются нажимные диск 8-11. Фиксация верхнего нажимного диска 11 осуществляется, например, пружинным разрезным кольцом 17.

Сборка механического уплотнения с пружиной сжатия 29 (фиг. 3), кручения 32 (фиг. 4, 5), а также поршня 34 (фиг. 6) и штока 33 насоса двустороннего действия осуществляется аналогичным образом.

Механическое уплотнение работает следующим образом.

При установке механического уплотнения в цилиндр 3 насоса (фиг. 1) уплотнительные кольца 4-7 прижимаются к уплотняемой поверхности цилиндра 3 посредством пружин 16 (фиг. 2). В местах прижатия колец 4-7 щелевой зазор равен нулю. Угол охвата практически с нулевым зазором составляет ϕ.

С противоположной от точки касания стороны щелевой зазор максимальный. Однако ввиду того, что расточки в кольцах 4-7 и посадочные поверхности колец в корпусе 1 выполнены эксцентричными, а кольца по торцам плотно прижаты к дискам 8-11, и оси эксцентрично установленных колец находятся на одинаковом угловом расстоянии друг от друга, практически вся уплотняемая поверхность цилиндра 3 перекрывается кольцами без зазора. Гидравлическое сопротивление в зазоре уплотнения возрастает также ввиду того, что поток жидкости, проходя через зазор, многократно меняет свое направление. Установленные пружины 16 (фиг. 1, 2) постоянно прижимают уплотнительные кольца 4-7 к уплотняемой поверхности цилиндра 3. Размеры зазора в работающем уплотнении постепенно уменьшаются за счет приработки трущихся поверхностей колец 4-7 и уплотняемой поверхности цилиндра 3. С износом трущихся поверхностей пружины 16 дополнительно поворачивают кольца 4-7 до плотного их прилегания к уплотняемой поверхности.

Таким образом, достигается повышенная герметичность уплотнения с одновременным увеличением срока его службы.

Изобретение может применяться в насосах, компрессорах, мешалках, в запорной арматуре, в гидро- и пневмоустройствах и других машинах и аппаратах, работающих под избыточным давлением.

При оснащении уплотнения пружинами 29 сжатия за счет образования плеча R относительно оси цилиндра 3 диски 4-7 прижимаются к поверхности цилиндра 3.

Работа уплотнения на фиг. 4 и 5 аналогична описанной выше. Установленные пружины 32 кручения постоянно прижимают диски 4-6 к уплотняемой поверхности цилиндра 3.

Работа уплотнительных устройств поршня и штока (фиг. 6) насоса двухстороннего действия аналогична описанному выше.

Уплотнительные кольца 39 поршня 34 прижаты к поверхности цилиндра 35. При этом каждое кольцо 39 герметизирует часть поверхности цилиндра 35.

Уплотнительные кольца 47 штока 33 прижаты пружиной 16 к поверхности штока 33.

Конструкция механического уплотнения для вращающего вала аналогична уплотнительному устройству штока (фиг. 6).

Преимуществом предлагаемого уплотнения является практически постоянная сила трения уплотнительных колец по уплотняемой поверхности цилиндра, плунжера, штока или вала, которая определяется усилием пружин.

С наработкой герметичность механического уплотнения повышается вследствие приработки поверхности уплотнительных колец и снижения зазора между уплотнительными кольцами и уплотняемой поверхностью. Поворот и постоянный контакт уплотнительных колец за счет усилия пружин обеспечивают компенсацию износа уплотнительных колец и уплотняемой поверхности.

Верхний нажимной диск 11 может быть зафиксирован, например, при помощи пружинного разрезного кольца 17,.' которое может быть выполнено также пружинным в осевом направлении.

Кольца 4-7 могут быть оснащены, например, радиальными уплотнительными элементами 18-21, а сердечник 1 поршня 2 может быть выполнен с центральным сквозным отверстием 22 с установленным нагнетательным клапаном 23, выполненным, например, в виде шарика, и седлом 24. В нижней части цилиндра 2 установлен всасывающий клапан 25.

Поршень в верхней части соединен с приводом (на фиг. не показан) посредством колонны штанг 26.

Поршень 2 установлен в цилиндре 3 с образованием рабочей полости 27, которая через нагнетательный клапан 23, сквозное отверстие 22 может быть соединена с нагнетательной полостью 28.

Образующие поверхности углублений 13 (фиг. 3) обоймы 1 и углублений 14 колец 4-7 могут быть выполнены параллельными с образованием острого угла а с радиусом цилиндра. В пазах 15, образованных углублениями 13 и 14 размещены предварительно поджатые пружины 29 сжатия. При этом расстояние от оси цилиндра 3 до оси пружины 29, являющейся плечом усилия пружины 29, равно R. Благодаря плечу R от усилия пружины 29 возникает крутящий момент.

В обойме 1 (фиг. 4) поршня 2, например, на верхней части посадочной поверхности уплотнительных колец 4-7 могут быть выполнены кольцевые канавки 30, глубина которых меньше глубины радиальных углублений 13. В верхней части колец 4-7, ответно канавкам 30, выполнены кольцевые проточки 31 с размещенной в них пружиной 32 кручения. Углубления 13 и 14 (фиг. 5) корпуса 1 и колец 4-7 выполнены ответно концевым участкам (на фиг. не указаны) пружины 32 кручения с возможностью поворота колец 4-7 относительно оси обоймы 1 с возможностью взаимодействия колец 4-7 с уплотняемой поверхностью цилиндра 3.

Предлагаемым механическим уплотнением может быть оснащен шток 33 (фиг. 6) и поршень 34 цилиндра 35 насоса двустороннего действия.

На штоке 33 с буртом 36 установлен, например, сердечник 37 с буртом 38 поршня 34 с последовательно расположенными уплотнительными кольцами 39 и нажимными дисками 40. Кольца 39 установлены с эксцентриситетом относительно оси цилиндра 35, при этом внутреннее отверстие колец 39 также выполнено с таким же эксцентриситетом относительно наружного диаметра. Кольца 39 с сердечником 37 снабжены предварительно деформированной пружиной 16, выполненной, например, в виде предварительно гнутого стержня круглого или прямоугольного сечения, с возможностью плотного взаимодействия части боковой поверхности колец 39 с уплотняемой поверхностью цилиндра 35. Кольца 39 и нажимные диски 40 установлены между буртом 38 сердечника 37 и верхним упором 41, взаимодействующим с верхним диском 40. Упор 41 выполнен, например, в виде гайки.

Сердечник 37 поршня 34 на штоке 33 зафиксирован упором 42, выполненным, например, в виде разрезного кольца.

В цилиндре 35 со стороны привода (на фиг. не указан) выполнено цилиндрическое углубление 43 с буртом 44, в котором размещено уплотнительное устройство, включающее корпус 45 с буртом 46 с установленными последовательно уплотнительными кольцами 47 и нажимными дисками 48. Кольца 47 и корпус 45 снабжены предварительно деформированной пружиной 16, выполненной, например, в виде гнутого стержня.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 2019 |

|

RU2709005C1 |

| Уплотнительное устройство | 2023 |

|

RU2811847C1 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 1993 |

|

RU2037077C1 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 2001 |

|

RU2195592C1 |

| УПЛОТНЕНИЕ ЦИЛИНДРОПЛУНЖЕРНОЙ ПАРЫ | 2010 |

|

RU2441180C1 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 2003 |

|

RU2229048C1 |

| Цилиндропоршневое уплотнительное устройство | 2016 |

|

RU2624932C1 |

| Скважинный штанговый насос двухстороннего действия | 2020 |

|

RU2730771C1 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 2001 |

|

RU2194205C1 |

| Комбинированное уплотнительное устройство | 2024 |

|

RU2834978C1 |

Изобретение относится к уплотнительной технике, в частности к механическим уплотнениям, предназначенным для установки на гидравлические и пневматические машины и устройства, рабочие органы которых совершают вращательное и/или возвратно-поступательное движение. Механическое уплотнение вала, или плунжера, или штока, или цилиндра машины содержит установленные в обойме с чередованием уплотнительные кольца и диски между двумя опорами, притертые друг к другу по торцам и поджатые к уплотняемым поверхностям упругим элементом. На наружной или внутренней поверхности обоймы выполнены, ответно кольцам, эксцентричные относительно оси уплотняемой поверхности посадочные шейки или эксцентричные расточки, а уплотнительные кольца выполнены с концентричными цилиндрическими поверхностями и расположены на упомянутых шейках или в расточках. Диаметр посадочной поверхности дисков на обойму больше или меньше диаметра шейки или расточки на величину удвоенного эксцентриситета, а высота больше высоты колец. На сопрягаемой с каждым кольцом поверхности обоймы выполнено как минимум одно глухое углубление, на торцевой поверхности колец выполнены глухие углубления с возможностью образования с углублением обоймы сплошного глухого по торцам паза с размещенной в нем предварительно деформированной пружины. Обойма может быть выполнена в виде втулки с буртом, ответно выполненным уплотняемой поверхности, при этом верхний диск выполнен с возможностью взаимодействия с упором. Изобретение повышает герметичность механического уплотнения. 5 з.п. ф-лы, 6 ил.

1. Механическое уплотнение вала, или плунжера, или штока, или цилиндра машины, содержащее установленные в обойме уплотнительные кольца между двумя опорами, притертые друг к другу по торцам и поджатые к уплотняемым поверхностям упругим элементом, на наружной или внутренней поверхности обоймы выполнены, ответно кольцам, эксцентричные относительно оси уплотняемой поверхности посадочные шейки или эксцентричные расточки, а уплотнительные кольца выполнены с концентричными цилиндрическими поверхностями и расположены на упомянутых шейках или в расточках, отличающееся тем, что между уплотнительными кольцами установлены диски, диаметр посадочной поверхности которых на обойму больше или меньше диаметра шейки или расточки на величину удвоенного эксцентриситета, а высота больше высоты колец, внутренние отверстия колец выполнены с эксцентриситетом, при этом на сопрягаемой с каждым кольцом поверхности обоймы выполнено как минимум одно глухое углубление, на торцевой поверхности колец выполнены глухие углубления с возможностью образования с углублением обоймы сплошного глухого по торцам паза с размещенной в нем предварительно деформированной пружиной.

2. Уплотнение по п. 1, отличающееся тем, что обойма выполнена в виде втулки с буртом, ответно выполненным уплотняемой поверхности, при этом верхний диск выполнен с возможностью взаимодействия с упором.

3. Уплотнение по п. 1 или 2, отличающееся тем, что образующие поверхности углублений обоймы и колец выполнены параллельными с образованием острого угла с радиусом цилиндра и размещением в пазах предварительно поджатой пружины сжатия.

4. Уплотнение по п. 1 или 2, отличающееся тем, что пружина выполнена в виде предварительно деформированного изогнутого стержня.

5. Уплотнение по п. 1 или 2, отличающееся тем, что на сопрягаемой с каждым кольцом поверхности обоймы выполнена кольцевая канавка, а в кольцах, ответно канавкам - кольцевые проточки с образованием кольцевого пространства с размещенной витой пружиной кручения.

6. Уплотнение по п. 1 или 2, отличающееся тем, что углубления в обойме и кольцах выполнены с одновременным образованием сплошного глухого по торцам паза и взаимодействия боковых поверхностей колец с уплотняемой поверхностью.

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 1993 |

|

RU2037077C1 |

| УПЛОТНЕНИЕ | 0 |

|

SU391315A1 |

| МЕХАНИЧЕСКОЕ УПЛОТНЕНИЕ | 1991 |

|

RU2025629C1 |

| RU 2066007 C1, 27.08.1996 | |||

| СПОСОБ ДЕЗАКТИВАЦИИ РАДИОАКТИВНЫХ МЕТАЛЛИЧЕСКИХ ОТХОДОВ ЭЛЕКТРОШЛАКОВЫМ ПЕРЕПЛАВОМ | 2003 |

|

RU2249270C2 |

Авторы

Даты

2019-02-06—Публикация

2018-03-12—Подача